Sind Sie schon einmal mitten in den Feinheiten der Kunststoffherstellung versunken und fragen sich, welches Formendesign die beste Wahl ist?

Das Design der Heißkanalform verbessert die Effizienz, indem es die Zykluszeiten verkürzt, die Produktqualität verbessert und den Abfall minimiert, was Vorteile gegenüber herkömmlichen Kaltkanalsystemen bietet.

Ich erinnere mich an das erste Mal, als ich vor der Entscheidung zwischen Heiß- und Kaltkanalsystemen stand. Es fühlte sich an, als stünde man mit einer Karte in einer Fremdsprache an einem Scheideweg. Doch als ich tiefer nachforschte, wurde mir klar, dass Heißkanalformen nicht nur praktische Vorteile, sondern auch langfristige Steigerungen der Produktionseffizienz und -qualität bieten. Die Art und Weise, wie sie Prozesse rationalisieren und Materialverschwendung reduzieren, ist vergleichbar mit der Suche nach der perfekten Abkürzung auf Ihrem täglichen Weg zur Arbeit – ein Game-Changer. Sehen wir uns an, wie sich diese Vorteile in realen Szenarien auswirken.

Heißkanalformen verkürzen die Zykluszeit in der Fertigung.WAHR

Heißkanalsysteme halten den Kunststoff auf optimalen Temperaturen und beschleunigen so die Zyklen.

Heißkanalformen erhöhen im Vergleich zu Kaltkanalformen den Produktionsabfall.FALSCH

Heißkanäle minimieren den Abfall, da keine Angusskanäle und Angusskanäle erforderlich sind.

- 1. Wie verbessert das Heißkanal-Formdesign die Produktqualität?

- 2. Wie steigern Heißkanalformen die Produktionseffizienz?

- 3. Können Heißkanalformen dabei helfen, Rohstoffe einzusparen?

- 4. Was sind die wichtigsten Punkte beim Entwurf von Heißkanalformen?

- 5. Wie wirkt sich die Temperaturregelung auf die Leistung der Heißkanalform aus?

- 6. Was sind die potenziellen Herausforderungen beim Einsatz von Heißkanalformen?

- 7. Abschluss

Wie verbessert das Heißkanal-Formdesign die Produktqualität?

Haben Sie sich jemals gefragt, warum manche Kunststoffprodukte einfach makellos erscheinen?

Das Heißkanal-Formdesign verbessert die Produktqualität, indem es einen konsistenten Schmelzfluss und eine gleichmäßige Temperaturkontrolle sicherstellt, Schrumpf- und Verzugsfehler reduziert und die Gleichmäßigkeit in Formen mit mehreren Kavitäten aufrechterhält.

Ich erinnere mich an das erste Mal, als ich den Unterschied in der Produktqualität von Heißkanalformen sah. Ich habe an einem Projekt mit komplexen Kunststoffteilen gearbeitet und die Mängel, die wir hatten, waren einfach endlos – Schrumpfung, Verformung, was auch immer. Der Wechsel zu Heißkanalformen war wie das Umlegen eines Schalters; Plötzlich war die Konsistenz da.

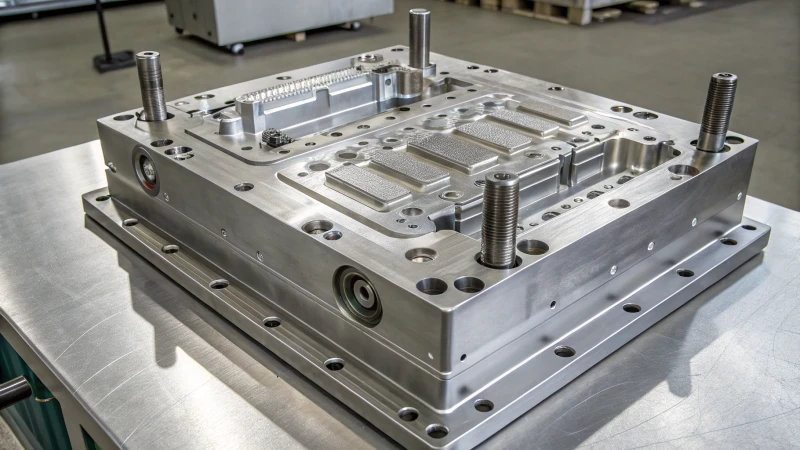

Schlüsselkomponenten des Heißkanal-Formdesigns

Lassen Sie uns in die Grundlagen des Heißkanal-Formdesigns 1 , wobei der Schwerpunkt auf der Auswahl des richtigen Heißkanalsystems liegt, das auf die Eigenschaften des Kunststoffmaterials und die Produktgröße zugeschnitten ist. Zum Beispiel:

- Wärmeempfindliche Kunststoffe : Erfordern eine präzise Temperaturkontrolle, um Schäden zu vermeiden.

- Hochviskose Kunststoffe : Erfordern größere Fließkanäle, um eine gleichmäßige Hohlraumfüllung zu gewährleisten.

Dieser strategische Auswahlprozess gewährleistet optimale Strömungsbedingungen für unterschiedliche Produktanforderungen.

Layout und Temperaturkontrolle

Ausgewogenes Layout : Das Erreichen einer gleichmäßigen Schmelzeverteilung über mehrere Kavitäten ist entscheidend für die Produktkonsistenz. Ich habe einmal an einer Form mit mehreren Kavitäten gearbeitet, bei der die Ausbalancierung des Layouts den Unterschied zwischen Erfolg und der Wiederholung der gesamten Charge ausmachte. Dabei handelt es sich häufig um sorgfältige Parameterberechnungen mithilfe von CAD-Software.

| Aspekt | Beschreibung |

|---|---|

| Ausgewogenes Layout | Gleichmäßige Schmelzeverteilung in Mehrkavitätenwerkzeugen. |

| Unausgewogenes Layout | Anpassungen für bestimmte Formen oder Einschränkungen. |

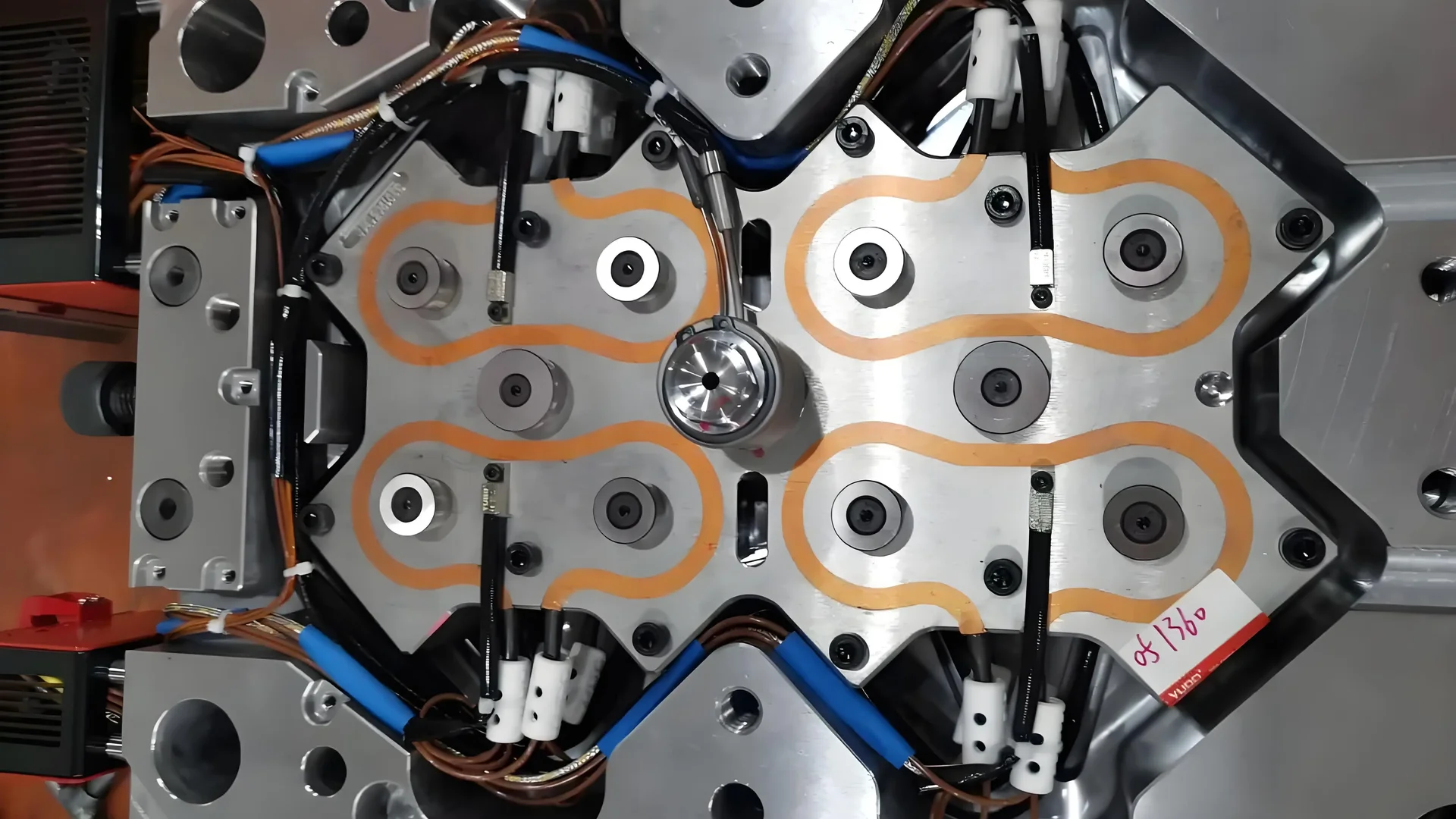

Temperaturkontrolle : Heizelemente wie Stäbe und Spulen sind strategisch platziert, um die Temperatur in der gesamten Form gleichmäßig zu halten. Es ist, als würde man einen Kuchen backen; Wenn eine Seite heißer ist als die andere, kommt es zu einer Sauerei. Hier sind Temperatursensoren entscheidend für die Stabilität.

Koordination und Dichtungsdesign

Die Interaktion zwischen Heißkanal und Form 2 ist der Schlüssel zur Aufrechterhaltung der Integrität. Eine wirksame Abdichtung verhindert Leckagen, die die Produktqualität beeinträchtigen könnten, während ein gut koordiniertes Kühlsystem dabei hilft, die Wärmeverteilung effektiv zu steuern.

- Dichtungsmethoden : Hochtemperaturbeständige Gummi- oder Metalldichtungen verhindern das Austreten von Schmelze.

- Kühlsystem : Koordiniert mit dem Heißkanal, um die Wärme effektiv zu verwalten, ohne den Schmelzfluss zu beeinträchtigen.

Das Verständnis dieser Aspekte des Heißkanaldesigns kann die Qualität von Spritzgussprodukten erheblich beeinflussen. Die Auswirkungen auf Branchen wie Unterhaltungselektronik und Automobilherstellung sind tiefgreifend und bieten greifbare Vorteile sowohl bei Kosteneinsparungen als auch bei der Verbesserung der Produktqualität.

Ein umfassender Ansatz beim Formendesign 3 verbessert nicht nur die Produktqualität, sondern steht auch im Einklang mit nachhaltigen Herstellungspraktiken, indem Materialverschwendung und Energieverbrauch reduziert werden. Durch kontinuierliche Innovation bei Heißkanaltechnologien besteht immer Potenzial, die Herstellungsstandards weiter zu erhöhen.

Heißkanalformen reduzieren Materialverschwendung.WAHR

Durch die Sicherstellung einer präzisen Schmelzfluss- und Temperaturkontrolle wird die Materialverschwendung minimiert.

Unausgeglichene Anordnungen sorgen für eine gleichmäßige Schmelzeverteilung.FALSCH

Ausgewogene, nicht unausgeglichene Anordnungen sorgen für eine gleichmäßige Schmelzeverteilung in den Hohlräumen.

Wie steigern Heißkanalformen die Produktionseffizienz?

Stellen Sie sich vor, Sie halbieren Ihre Produktionszeit und sparen gleichzeitig Materialkosten – das ist der Zauber von Heißkanalformen beim Spritzgießen.

Heißkanalformen steigern die Produktionseffizienz, indem sie die Zykluszeiten verkürzen, Abfall minimieren und eine gleichbleibende Produktqualität gewährleisten, indem sie den Erstarrungsschritt umgehen und so im Vergleich zu Kaltkanalformen eine schnellere und effizientere Formung ermöglichen.

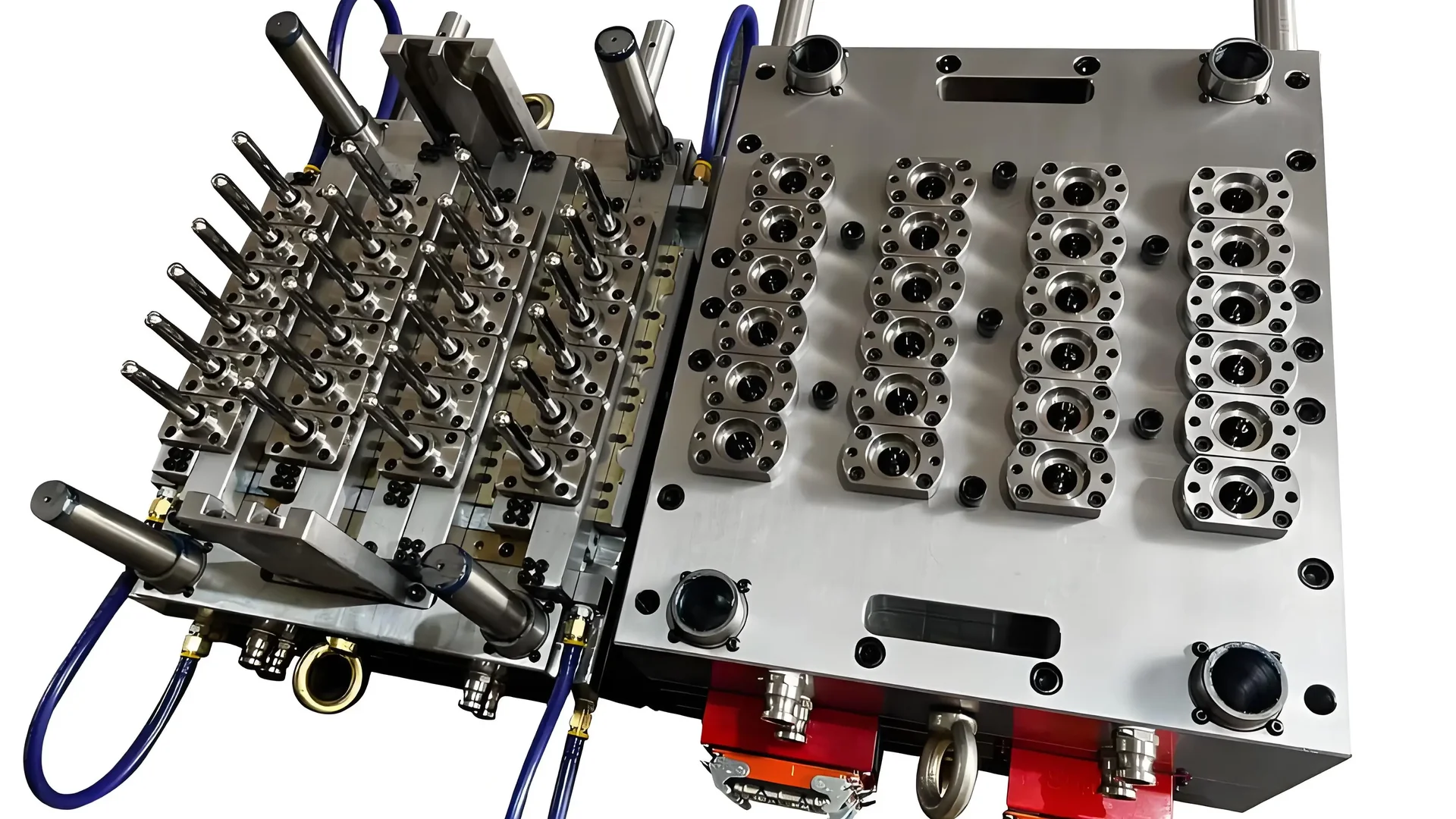

Verkürzter Formzyklus

Stellen Sie sich Folgendes vor: Ich habe gerade ein Projekt abgeschlossen, bei dem sich der Wechsel zu Heißkanalformen wie ein Upgrade von DFÜ auf Hochgeschwindigkeitsinternet anfühlte. Der unmittelbare Vorteil? Drastisch reduzierte Zykluszeiten. In meinem Fall habe ich gesehen, dass die Zykluszeit für kleine Kunststoffartikel von 20–30 Sekunden auf schnelle 10–15 Sekunden gesunken ist. Diese sofortige Entformung hat im Vergleich zum Warten auf die Erstarrung mit Kaltkanälen die Effizienz unserer Produktionslinie wirklich verändert.

Abfallreduzierung und Materialeinsparungen

Ich erinnere mich an die Tage, als ich nach Kaltkanalprozessen aufräumte und mich wegen der Berge an Plastikmüll schuldig fühlte. Heißkanalformen waren ein Wendepunkt, da sie den Kunststoff geschmolzen hielten und überschüssigen Abfall eliminierten. Durch diese Umstellung konnten wir 20–30 % an Rohstoffen einsparen, was besonders bei der Arbeit mit teuren technischen Kunststoffen von entscheidender Bedeutung ist. Die Materialkosteneinsparungen 4 waren nicht nur ein Bonus – sie waren entscheidend, um wettbewerbsfähig zu bleiben.

Verbesserte Produktqualität und -konsistenz

Als ich zum ersten Mal Heißkanalformen verwendete, war ich von der einheitlichen Produktqualität überwältigt. Jede Charge hatte eine gleichbleibende Wandstärke und keine Mängel wie Fehlschüsse oder Schrumpfspuren. Für die Massenproduktion ist dieses Maß an Konstanz von unschätzbarem Wert, insbesondere bei der Herstellung von Präzisionsteilen, wie sie in der Unterhaltungselektronik zu finden sind.

Erleichterung der automatisierten Produktion

Automatisierung war schon immer ein von mir angestrebtes Ziel in unseren Produktionsprozessen. Mit Heißkanalformen wurde die Integration der Automatisierung nahtlos. Die Formen arbeiteten harmonisch mit Robotersystemen zur Teileaufnahme und Einlageplatzierung zusammen, was den manuellen Arbeitsaufwand reduzierte und die Gesamtproduktionseffizienz steigerte. Diese Integration machte es einfacher, enge Fristen einzuhalten, ohne Kompromisse bei der Qualität einzugehen.

| Vorteile | Kaltkanalformen | Heißkanalformen |

|---|---|---|

| Zykluszeit | Länger | Kürzer |

| Abfallerzeugung | Hoch | Niedrig |

| Produktkonsistenz | Variable | Hoch |

| Automatisierungskompatibilität | Mäßig | Hoch |

Der Einbau von Heißkanalformen war ein entscheidender Schritt auf meinem Weg in die Fertigung und steigerte die Effizienz in Branchen wie der Automobil- und Elektronikindustrie. Diese Systeme verbessern nicht nur Prozesse – sie revolutionieren sie. Erfahren Sie mehr , wie Heißkanalsysteme weltweit neue Maßstäbe für die Fertigungseffizienz setzen.

Heißkanalformen reduzieren die Zykluszeit um die Hälfte.WAHR

Heißkanalformen verkürzen die Zykluszeiten von 20–30 Sekunden auf 10–15 Sekunden.

Heißkanalformen erhöhen die Abfallerzeugung.FALSCH

Im Gegensatz zu Kaltkanälen minimieren sie den Abfall, indem sie den Kunststoff geschmolzen halten.

Können Heißkanalformen dabei helfen, Rohstoffe einzusparen?

Stellen Sie sich vor, Sie könnten jede Menge Rohstoffe in Ihrer Produktionslinie einsparen – das klingt nach einem Traum, oder? Heißkanalformen könnten dies Wirklichkeit werden lassen, indem sie Abfall reduzieren und die Effizienz steigern.

Heißkanalformen reduzieren den Rohstoffabfall beim Spritzgießen, indem sie den Kanalabfall eliminieren, die Kosten senken und die Nachhaltigkeit verbessern.

Ich erinnere mich, wie ich in der Fabrikhalle stand und zusah, wie sich aus unseren Kaltkanalformen ein Berg Plastikmüll ansammelte. Es war entmutigend, nicht nur wegen der Kosten, sondern auch wegen der Auswirkungen auf die Umwelt. Da bin ich zufällig auf Heißkanalsysteme gestoßen, und sie haben alles verändert.

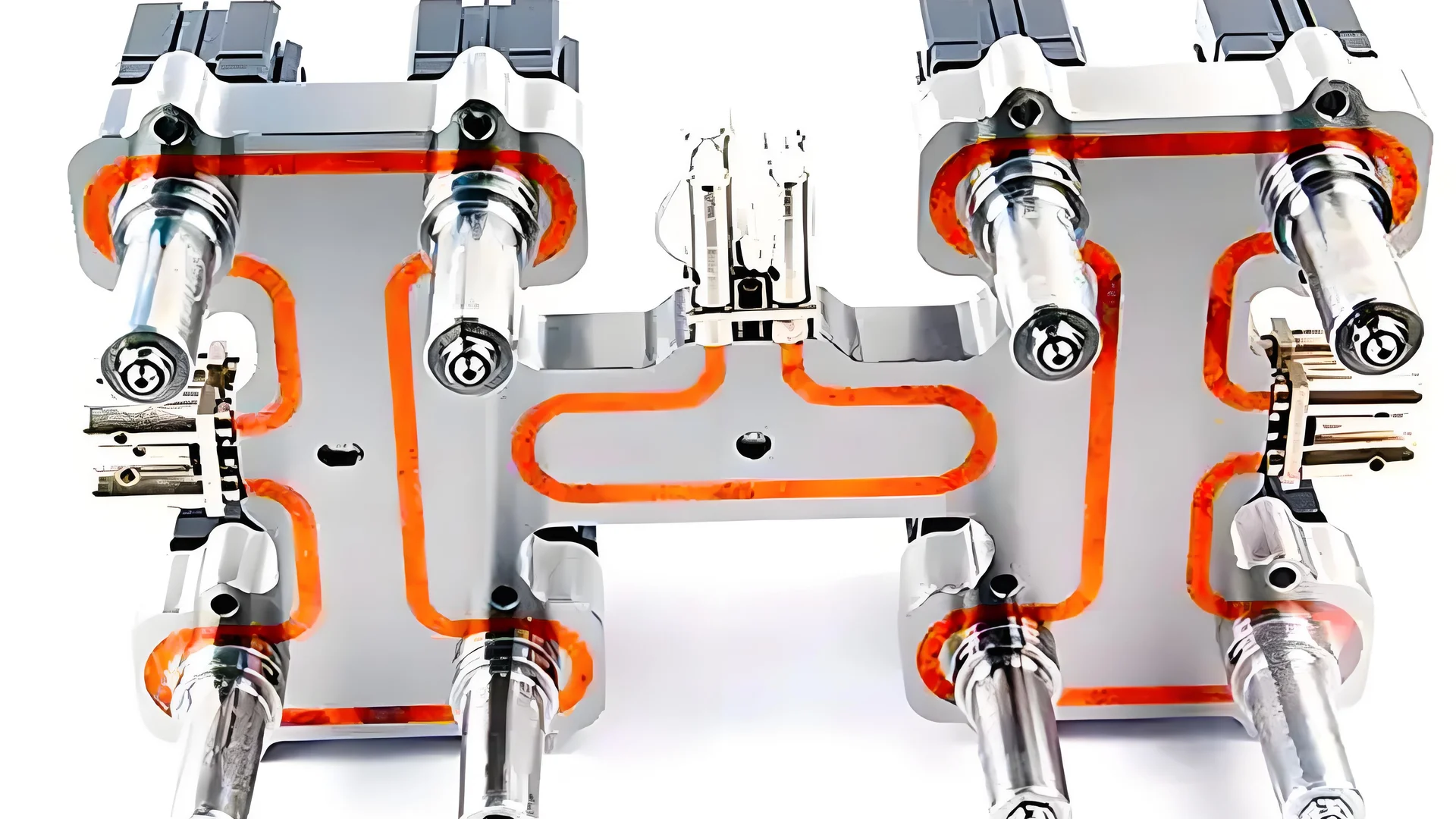

Heißkanalsysteme verstehen

Heißkanalformen optimieren den Materialverbrauch wie von Zauberhand. Sie halten die Kunststoffschmelze in den Kanälen flüssig, sodass wir nicht bei jedem Zyklus erstarrten Kunststoff wegwerfen müssen. Im Gegensatz zu Kaltkanälen, bei denen Unmengen an unbrauchbarem Abfall anfielen, bleibt das Material bei Heißkanälen während des gesamten Prozesses verwendbar.

Die Auswirkungen auf das Design

Die Auslegung eines Heißkanalsystems 6 ist entscheidend. Ich habe auf die harte Tour gelernt, dass die Auswahl des richtigen Systems das Verständnis der Kunststoffeigenschaften erfordert. Beispielsweise ist bei hitzeempfindlichen Kunststoffen wie PVC eine Temperaturkontrolle von entscheidender Bedeutung, um eine Zersetzung zu verhindern. Hochviskose Kunststoffe benötigen breitere Kanäle, um eine reibungslose Befüllung ohne erhöhten Materialabfall zu gewährleisten.

| Kunststofftyp | Überlegungen |

|---|---|

| Hitzeempfindlich (z. B. PVC) | Präzise Temperaturkontrolle zur Vermeidung von Zersetzung |

| Hochviskos (z. B. PC) | Größere Kanäle für geringeren Strömungswiderstand |

Layout und Effizienz

Der Aufbau eines Heißkanalsystems kann über Effizienz oder Misserfolg entscheiden. Ein ausgewogenes Layout trägt dazu bei, mehrere Hohlräume gleichmäßig zu füllen und so Inkonsistenzen und Abfall zu reduzieren. Ich habe Simulationstools verwendet, um Layouts zu optimieren und sicherzustellen, dass jede Kavität genau die richtige Menge an Kunststoffschmelze erhält.

Für komplexere Formen ist manchmal ein unausgeglichenes Layout 7 erforderlich, aber die Optimierung der Kanalgrößen oder des Timings kann die Effizienz hoch halten.

Temperaturkontrolle

Die Temperaturkontrolle ist ein weiterer Bereich, in dem es auf Präzision ankommt. Durch die ordnungsgemäße Installation der Heizelemente und die strategische Platzierung der Temperatursensoren habe ich Defekte durch Überhitzung oder Abkühlung vermieden, die zu Verschwendung führen.

Vorteile gegenüber Kaltläufern

Heißkanalformen waren für mich im Vergleich zu Kaltkanälen bahnbrechend. Sie sorgen dafür, dass alle Materialien verwendbar sind, was die Materialkosten im Laufe der Zeit drastisch senkt – besonders wichtig bei der Verwendung teurer technischer Kunststoffe.

Darüber hinaus verbessern sie die Produktqualität, indem sie eine gleichmäßige Füllung gewährleisten und Fehler wie Fehlschüsse und Schrumpfspuren reduzieren, die häufig zu Materialverschwendung führen.

Erfahren Sie mehr über die Vorteile von Heißkanalformen 8 und wie sie die Produktionseffizienz und Nachhaltigkeit verbessern können.

Heißkanalformen vermeiden Angussabfall.WAHR

Heißkanalsysteme halten die Kunststoffschmelze flüssig und reduzieren so den Feststoffabfall.

Kaltkanäle sind effizienter als Heißkanäle.FALSCH

Im Gegensatz zu Heißkanälen, die effizienter sind, erzeugen Kaltkanäle festen Abfall.

Was sind die wichtigsten Punkte beim Entwurf von Heißkanalformen?

Haben Sie sich jemals gefragt, wie sich die Gestaltung von Heißkanalformen wie ein Puzzle anfühlen kann, bei dem Effizienz und Präzision miteinander verbunden werden?

Zu den wichtigsten Punkten bei der Gestaltung von Heißkanalformen gehören die Auswahl des geeigneten Systems für den Kunststofftyp, die Sicherstellung eines gleichmäßigen Layouts, eine präzise Temperaturregelung und eine nahtlose Abstimmung mit der Form, um die Produktqualität und Produktionseffizienz zu verbessern.

Als ich anfing, Heißkanalformen zu entwerfen, fühlte es sich an, als würde ich ein komplexes Puzzle zusammensetzen. Jedes Teil – Systemauswahl, Layout, Temperaturregelung und Formenkoordination – musste perfekt passen, um einen reibungslosen Betrieb zu gewährleisten. Lassen Sie mich Ihnen erklären, was ich im Laufe der Jahre gelernt habe.

Auswahl des Heißkanalsystems

Die Entscheidung für das richtige Heißkanalsystem beginnt damit, dass Sie Ihren Kunststoff in- und auswendig kennen. Ich habe einmal an einem Projekt mit PVC gearbeitet, einem wärmeempfindlichen Material, das ein System mit einwandfreier Temperaturkontrolle benötigte. Es ging darum, die richtige Wärmemenge auszugleichen, um eine Zersetzung zu verhindern und das unangenehme Chlorwasserstoffgas zu vermeiden. Vertrauen Sie mir, die richtige Lösung hat den Unterschied in der Produktqualität ausgemacht.

| Materialtyp | Systemanforderung |

|---|---|

| Hitzeempfindlich | Gleichmäßige Erwärmung, präzise Steuerung |

| Hochviskos | Größerer Strömungskanaldurchmesser |

Für weitere Einzelheiten zu den Eigenschaften von Kunststoffmaterialien 9 ist das Verständnis dieser Eigenschaften für die Auswahl des geeigneten Systems von entscheidender Bedeutung.

Heißkanal-Layout

Ein ausgewogenes Layout ist entscheidend für eine gleichmäßige Füllung aller Hohlräume. Stellen Sie sich vor, Sie entwerfen eine Form für Flaschenverschlüsse. Jede Kavität muss gleichzeitig ihren gerechten Anteil an der Kunststoffschmelze erhalten. Ich erinnere mich, dass ich CAD-Software verwendet habe, um Layouts zu optimieren und sicherzustellen, dass jede Drehung und Wendung genau richtig war.

- komplexen Strukturen 10 oder Formbeschränkungen können unausgewogene Layouts erforderlich sein Anpassungen der Durchflussgröße oder des Timings können wirklich dabei helfen, Druckunterschiede zu bewältigen.

Temperaturkontrolle

Bei der Temperaturkontrolle geschieht die Magie. Bei der Auswahl und Platzierung von Heizelementen wie Stäben oder Spulen sollte auf Leistung und Effizienz geachtet werden. In einem Projekt sorgte der Einsatz von Thermoelementen dafür, dass alles auf dem richtigen Weg blieb – die Überwachung und Anpassung der Temperaturen in Echtzeit war bahnbrechend.

| Elementtyp | Anwendungsfall |

|---|---|

| Heizstäbe | Gesamtsystemheizung |

| Heizschlangen | Lokale Erwärmung (z. B. Düsen) |

| Thermoelemente | Schnelle Reaktion auf Temperaturänderungen |

Koordination zwischen Heißkanal und Werkzeug

Entscheidend ist, dass das Heißkanalsystem gut mit der Form harmoniert. Ich erinnere mich an eine Zeit, als schlechte Abdichtung zu Undichtigkeiten führte – eine Lernerfahrung! Der Einsatz von Hochtemperaturdichtungen wie Kupfer trug dazu bei, solche Pannen bei zukünftigen Projekten zu verhindern.

Das Kühlsystem sollte den Heißkanal 11 , indem es bei Bedarf eine lokale Kühlung bereitstellt, ohne das Temperaturfeld zu stören. Dies trägt dazu bei, eine gleichbleibende Produktqualität aufrechtzuerhalten und Fehler wie Schrumpfspuren oder Fehlschüsse zu vermeiden.

Durch die Beachtung dieser Details wird die Konstruktion von Heißkanalformen zu mehr als nur einer technischen Aufgabe – es ist eine Kunst, Präzision und Praktikabilität in Einklang zu bringen.

PVC erfordert eine gleichmäßige Erwärmung in Heißkanalsystemen.WAHR

Hitzeempfindliche Kunststoffe wie PVC müssen gleichmäßig erhitzt werden, um eine Zersetzung zu verhindern.

Alle Heißkanalformen verwenden unausgeglichene Layouts.FALSCH

Ausgewogene Layouts werden für eine gleichmäßige Füllung bevorzugt, außer bei komplexen Designs.

Wie wirkt sich die Temperaturregelung auf die Leistung der Heißkanalform aus?

Haben Sie sich jemals gefragt, wie die Temperatur in einem Heißkanalwerkzeug Ihren Formprozess beeinflussen oder unterbrechen kann?

Die Temperaturregelung in Heißkanalformen sorgt für einen gleichmäßigen Schmelzefluss, eine effiziente Formfüllung und minimiert Fehler, was zu qualitativ hochwertigen Produkten und weniger Energieverschwendung führt.

Die emotionale Achterbahnfahrt der Temperaturkontrolle

Ich erinnere mich an das erste Mal, als mir klar wurde, wie wichtig die Temperaturkontrolle beim Formenbau ist. Es war, als würde ich entdecken, dass das fehlende Puzzleteil, nach dem ich die ganze Zeit gesucht hatte, direkt vor meiner Nase lag. Ich arbeitete an einem Projekt mit hitzeempfindlichen Kunststoffen und die kleinste Temperaturabweichung würde zu katastrophalen Defekten führen. Da wurde mir klar, dass die Aufrechterhaltung einer konstanten Temperatur nicht nur eine technische Notwendigkeit war; Es war der Herzschlag des gesamten Formprozesses.

Bedeutung der Temperaturkontrolle in Heißkanalformen

In einem Heißkanalsystem die richtige Temperatur zu erreichen, ist wie das perfekte Steak zu kochen – zu heiß, und es verbrennt; zu kalt, und es gart nicht richtig. Inkonsistenzen können zu Problemen wie kurzen Aufnahmen oder Blitz führen. Beispielsweise erfordert die Arbeit mit PVC eine äußerst präzise Temperaturführung, um Zersetzung zu verhindern und die Qualität sicherzustellen. die Wahl eines Heißkanalsystems 12 mit gleichmäßiger Erwärmung.

Wichtige Überlegungen zum Temperaturmanagement

Auswahl von Heizelementen

Die Wahl der Heizelemente kann sich wie die Wahl des richtigen Paars Schuhe für einen Marathon anfühlen – Sie brauchen etwas, das zuverlässig ist und perfekt passt. In unserem Heißkanalsystem sorgen Heizstäbe in den Verteilern für gleichmäßige Wärme, während sich die Spulen auf bestimmte Bereiche wie Düsen konzentrieren.

| Heizkörper | Installation | Zweck |

|---|---|---|

| Heizstäbe | Im Verteiler | Gleichmäßige Hitze |

| Heizschlangen | Bei Düsen | Lokale Wärme |

Temperatursensoren und ihre Platzierung

Temperatursensoren sind so etwas wie ein zuverlässiges GPS, wenn Sie neues Gelände erkunden. Sie bieten Echtzeitführung, indem sie wichtige Bereiche wie Verteiler und Düsen überwachen und so präzise Anpassungen ermöglichen.

- Thermoelemente : Perfekt für schnelle Reaktionsanforderungen.

- Wärmewiderstände : Ideal für hochpräzise Situationen.

Auswirkungen auf Produktqualität und -konsistenz

Es ist unglaublich, wie etwas so Einfaches wie die Temperaturkontrolle die Produktkonsistenz verändern kann. Es ist wie ein Zauberstab, der Fehler wie Schrumpfspuren reduziert und die Maßhaltigkeit erhöht. Wenn Sie Produkte mit komplizierten Designs oder dünnen Wänden herstellen, ist ein ausgewogenes Heißkanallayout 13 Ihr bester Freund.

Die Beherrschung des Temperaturmanagements optimiert nicht nur die Produktion, sondern reduziert auch den Abfall, was im Laufe der Zeit zu beeindruckenden Kosteneinsparungen führt. Es sind diese kleinen Erfolge, die die Welt des Formenbaus so lohnenswert machen.

Temperaturschwankungen verursachen Schimmelschäden.WAHR

Ungleichmäßige Temperaturen können zu Defekten wie kurzen Aufnahmen oder Blitzen führen.

Heizschlangen werden in Verteilern platziert.FALSCH

Für eine gleichmäßige Wärme werden typischerweise Heizstäbe und keine Spulen in Verteilern platziert.

Was sind die potenziellen Herausforderungen beim Einsatz von Heißkanalformen?

Als ich mich zum ersten Mal an die Verwendung von Heißkanalformen gewagt habe, war ich sowohl aufgeregt als auch etwas besorgt. Diese Formen versprechen eine unglaubliche Effizienz, bringen jedoch ihre eigenen Hürden mit sich.

Heißkanalformen stehen vor Herausforderungen wie komplexen Designs, hohen Anschaffungskosten, Wartungsbedarf und Problemen bei der Temperaturkontrolle. Eine effektive Verwaltung erfordert eine sorgfältige Planung und regelmäßige Wartung.

Komplexes Systemdesign

Ich erinnere mich an meine erste Begegnung mit einem Heißkanal-Formsystem. Es war, als würde man eine neue Welt komplizierter Designs betreten, mit Düsen und Verteilern, die eine präzise Ausrichtung erforderten. Mir wurde schnell klar, dass jede Fehlausrichtung zu Undichtigkeiten oder ungleichmäßiger Füllung führen kann – Probleme, die ich unbedingt vermeiden wollte. Damals wandte ich mich der CAD-Software 14 , um die Strömungs- und Temperaturverteilung zu simulieren, die zu einem unschätzbar wertvollen Werkzeug für die Erzielung eines ausgewogenen Layouts für Formen mit mehreren Kavitäten wurde.

Hohe Anfangsinvestition

Ich will es nicht beschönigen – die Investition in Heißkanalsysteme ist mit einem erheblichen finanziellen Aufwand verbunden. Die Anschaffungskosten für Komponenten wie Heizelemente und Sensoren können gewaltig sein. Ich habe jedoch festgestellt, dass die langfristigen Vorteile, wie die Reduzierung von Materialverschwendung und die Verbesserung der Effizienz, oft die Anfangsinvestition überwiegen. Die Bewertung der Kosteneffizienz 15 anhand einer detaillierten Finanzanalyse war für mich der Schlüssel zum Treffen fundierter Entscheidungen.

| Komponente | Beschreibung | Kostenauswirkungen |

|---|---|---|

| Düsen | Schmelze verteilen | Hohe Präzision erforderlich |

| Verteiler | Kanäle schmelzen | Kosten für individuelles Design |

| Sensoren | Temperatur überwachen | Unverzichtbar für die Kontrolle |

Wartungsanforderungen

Die Wartung ist ein Bereich, in dem ich gelernt habe, proaktiv und nicht reaktiv zu sein. Die regelmäßige Überprüfung von Komponenten wie Heizungen und Sensoren gehört zu meiner Routine, um Verschleiß vorzubeugen. Die Reinigung ist von entscheidender Bedeutung, um Ablagerungen zu verhindern und sicherzustellen, dass alles reibungslos läuft. Ich habe mein Team sogar in den richtigen Wartungsverfahren geschult und regelmäßige Inspektionen geplant, um Ausfallzeiten zu minimieren. Der Einsatz vorausschauender Wartungstools 16 hat die Zuverlässigkeit weiter verbessert, indem Probleme frühzeitig erkannt werden.

Herausforderungen bei der Temperaturkontrolle

Ich behandle die Temperaturregelung in Heißkanalsystemen mit größter Sorgfalt, da sie sich direkt auf die Produktqualität auswirkt. Temperaturschwankungen können zu Verformungen oder unvollständigen Füllungen führen – Fehler, deren Bewältigung frustrierend ist. Durch die strategische Platzierung von Temperatursensoren 17 in der gesamten Form konnte ich konstante Temperaturen aufrechterhalten, obwohl dafür erfahrene Bediener erforderlich sind, die diese hochentwickelten Systeme verstehen. Ein umfassendes Schulungsprogramm 18 für mein Team war von unschätzbarem Wert für die Gewährleistung eines effektiven Betriebs.

Heißkanalformen erfordern komplexe Systemkonstruktionen.WAHR

Bei Heißkanalformen handelt es sich um komplizierte Konstruktionen mit Komponenten wie Düsen und Verteilern.

Die Temperaturkontrolle ist bei Heißkanalformen nicht entscheidend.FALSCH

Die Temperaturkontrolle ist von entscheidender Bedeutung, um Fehler wie Verformungen oder unvollständige Füllungen zu vermeiden.

Abschluss

Das Design von Heißkanalformen steigert die Effizienz, indem es die Zykluszeiten verkürzt, Abfall minimiert und die Produktqualität durch präzise Temperaturregelung und optimierte Layouts für verschiedene Kunststoffmaterialien verbessert.

-

Das Verständnis für die Auswahl von Heißkanalsystemen für verschiedene Kunststoffe gewährleistet eine optimale Verarbeitung und reduziert Fehler. ↩

-

Eine ordnungsgemäße Abdichtung verhindert Leckagen, gewährleistet eine hohe Produktqualität und schützt die Formen vor Beschädigungen. ↩

-

Untersucht, wie strategische Entscheidungen zur Formengestaltung die Qualität geformter Produkte direkt verbessern. ↩

-

Entdecken Sie, wie Heißkanalformen den Rohstoffabfall reduzieren und die Gesamtproduktionskosten beim Spritzgießen senken. ↩

-

Entdecken Sie den globalen Einfluss von Heißkanalsystemen auf die Verbesserung von Fertigungsprozessen in allen Branchen. ↩

-

Entdecken Sie detaillierte Vergleiche zwischen Heiß- und Kaltkanalsystemen, um Effizienzgewinne zu verstehen. ↩

-

Entdecken Sie Szenarien, in denen unausgewogene Layouts von Vorteil sind, und wie sie umgesetzt werden. ↩

-

Erfahren Sie, wie Heißkanalformen die Konsistenz erhöhen und den Ausschuss in der Fertigung reduzieren. ↩

-

Das Verständnis der Materialeigenschaften ist entscheidend für die Auswahl des geeigneten Heißkanalsystems. ↩

-

Entdecken Sie Designstrategien für komplexe Formstrukturen mit unausgeglichenen Layouts. ↩

-

Erfahren Sie mehr über effiziente Kühlsystemdesigns, die die Heißkanalfunktionalität ergänzen. ↩

-

Erfahren Sie mehr über die Auswahl von Heißkanalsystemen, die eine gleichmäßige Temperatur aufrechterhalten, um die Formleistung zu verbessern. ↩

-

Entdecken Sie, wie ausgewogene Layouts in Heißkanalsystemen die Produktkonsistenz verbessern und Fehler reduzieren. ↩

-

Entdecken Sie, wie CAD-Software die Formenkonstruktion durch Präzisionssimulationen verbessert. ↩

-

Entdecken Sie Methoden zur Bewertung der finanziellen Vorteile einer Investition in Heißkanalsysteme. ↩

-

Verstehen Sie, wie Werkzeuge zur vorausschauenden Wartung die Zuverlässigkeit von Formen verbessern und Ausfallzeiten reduzieren können. ↩

-

Untersuchen Sie, wie Temperatursensoren die Qualität in Spritzgussprozessen sicherstellen. ↩

-

Informieren Sie sich über Schulungsprogramme, die Bedienern den Umgang mit anspruchsvollen Formanlagen erleichtern. ↩