Haben Sie sich jemals gefragt, wie manche Hersteller es schaffen, konstant hochwertige Produkte reibungslos herzustellen?

Beschichtungen für Spritzgussformen verbessern die Fertigung durch erhöhte Verschleiß- und Korrosionsbeständigkeit, optimierten Formgebungsprozess und höhere Oberflächenhärte der Form. Dies führt zu geringeren Wartungskosten, gesteigerter Produktionseffizienz und qualitativ hochwertigeren Kunststoffprodukten.

Die Vorteile von Spritzgussformbeschichtungen liegen auf der Hand, doch es gibt noch viel mehr zu entdecken, wie diese Beschichtungen Fertigungsprozesse verändern können. Erfahren Sie mehr über die einzelnen Vorteile, um deren volles Potenzial für Ihre Betriebsabläufe zu verstehen.

Spritzgussbeschichtungen verbessern die Verschleißfestigkeit.WAHR

Beschichtungen reduzieren die Reibung und verlängern die Lebensdauer der Form, wodurch die Effizienz gesteigert wird.

- 1. Wie verbessern Spritzgussformbeschichtungen die Produktionseffizienz?

- 2. Welche Rolle spielt die Korrosionsbeständigkeit für die Langlebigkeit von Schimmelpilzen?

- 3. Können Schimmelbeschichtungen Wartungs- und Ausfallkosten reduzieren?

- 4. Warum sind umweltfreundliche Beschichtungen in der Fertigung wichtig?

- 5. Abschluss

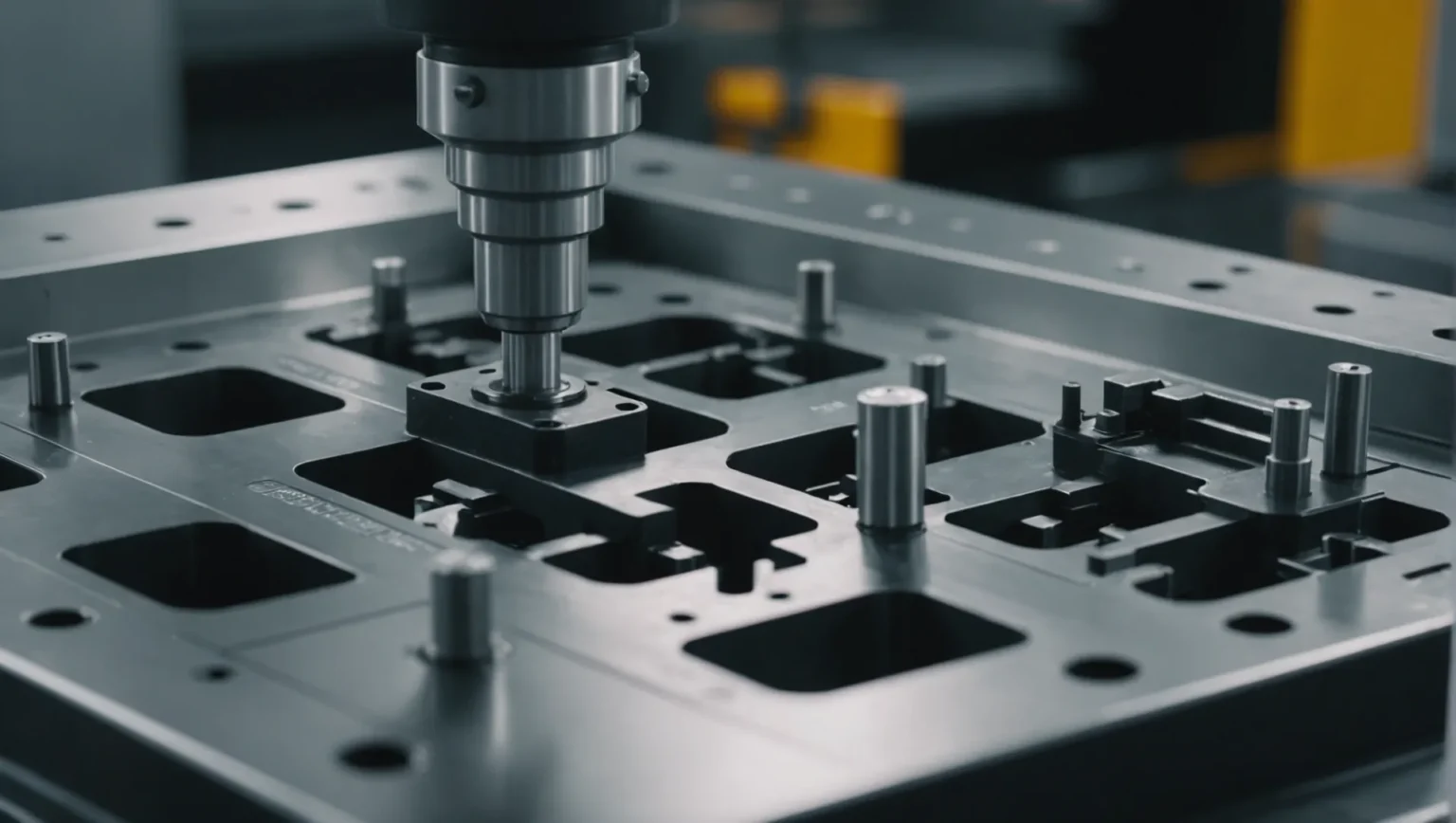

Wie verbessern Spritzgussformbeschichtungen die Produktionseffizienz?

In der schnelllebigen Fertigungswelt ist maximale Effizienz von größter Bedeutung. Spritzgussformbeschichtungen bieten hierbei einen strategischen Vorteil.

Beschichtungen für Spritzgussformen verbessern die Produktionseffizienz, indem sie Verschleiß und Korrosion reduzieren, das Entformen erleichtern und den Spritzgießprozess optimieren. Diese Verbesserungen minimieren Ausfallzeiten, senken die Wartungskosten und gewährleisten eine gleichbleibende Produktqualität, was letztendlich die Gesamtproduktionsleistung steigert.

Verbesserte Verschleißfestigkeit

Die Integration von Spritzgussformbeschichtungen¹ verbessert die Verschleißfestigkeit von Formen deutlich. Diese Beständigkeit ist entscheidend bei der Verarbeitung abrasiver Materialien wie glasfaserverstärkter Kunststoffe. Durch die Reduzierung der Reibung im Formhohlraum und -kern während des Spritzgießens verlängern die Beschichtungen die Lebensdauer der Formen. Dies bedeutet weniger Wartungs- und Austauschbedarf, was zu geringeren Ausfallzeiten und höherer Produktivität führt .

Verbesserte Korrosionsbeständigkeit

Beim Formen von Materialien mit korrosiven Elementen wie Chlor oder Fluor verhindert die Schutzschicht der Beschichtung die Zersetzung des Formsubstrats. Dieser Schutz ist besonders in feuchten Umgebungen oder bei längerer Einwirkung korrosiver Medien von Vorteil. Durch die Erhaltung der Formstabilität gewährleisten Beschichtungen gleichbleibende Präzision und Oberflächenqualität.

Verbesserte Entformungsleistung

Die glatte Oberfläche und die Antihafteigenschaften bestimmter Beschichtungen erleichtern das Entformen von Kunststoffprodukten. Durch die Verringerung von Widerstand und Reibung in diesem Schritt verhindern diese Beschichtungen Defekte wie Risse oder Verformungen. In manchen Fällen können sie den Einsatz von Trennmitteln vollständig überflüssig machen, was die Produktionseffizienz steigert und das Kontaminationsrisiko reduziert.

Optimierter Spritzgießprozess

Beschichtungen spielen eine entscheidende Rolle bei der Optimierung der Materialflusszeit und gewährleisten die vollständige Füllung des Formhohlraums. Diese Optimierung reduziert Fehler aufgrund unzureichender Füllung und verbessert die Oberflächenqualität der Fertigprodukte. Dadurch entstehen weniger Ausschussteile in der Produktionslinie, was den Gesamtausstoß erhöht.

Einfache Wartung und Reinigung

Formen mit Beschichtung weisen glatte Oberflächen auf, die Staub- und Ölablagerungen verhindern. Dies vereinfacht die Reinigung und verlängert die Reinigungsintervalle. Durch die Reduzierung von Reinigungszeit und -aufwand können Hersteller die Produktion ohne unnötige Unterbrechungen aufrechterhalten.

Dimensionsstabilität und Umweltaspekte

Beschichtungen erhalten die Dimensionsstabilität von Formen und gewährleisten so Präzision sowohl im Formgebungsprozess als auch bei der Produktmontage. Darüber hinaus entsprechen viele Beschichtungstechnologien modernen Umweltstandards, indem sie den Energieverbrauch minimieren und Schadstoffe vermeiden, und fördern somit nachhaltige Produktionspraktiken.

Beschichtungen für Spritzgussformen reduzieren die Wartungskosten.WAHR

Beschichtungen verbessern die Verschleiß- und Korrosionsbeständigkeit und reduzieren so den Wartungsaufwand.

Beschichtungen erhöhen die Häufigkeit des Formenwechsels.FALSCH

Beschichtungen verlängern die Lebensdauer der Form und verringern so den Bedarf an Ersatzformen.

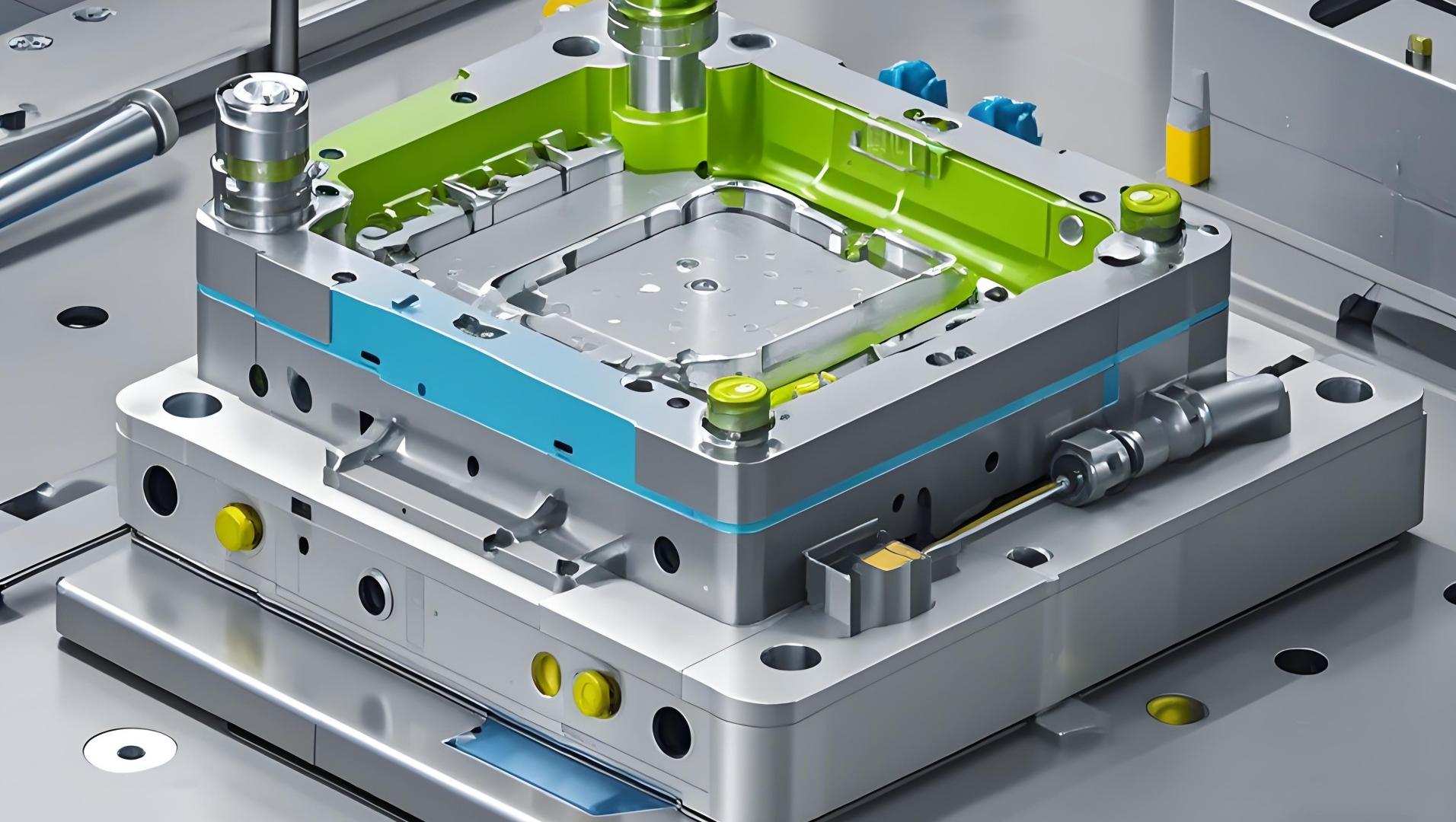

Welche Rolle spielt die Korrosionsbeständigkeit für die Langlebigkeit von Schimmelpilzen?

Korrosionsbeständigkeit ist entscheidend für die Langlebigkeit von in der Fertigung eingesetzten Formen, da sie diese vor chemischen Schäden schützt und ihre Lebensdauer verlängert.

Korrosionsbeständigkeit verhindert chemische Zersetzung in Formen und gewährleistet so Langlebigkeit und Präzision. Dieser Schutz reduziert den Wartungsaufwand und steigert die Betriebseffizienz.

Korrosionsbeständigkeit von Formen verstehen

Korrosion ist ein zentrales Problem in Produktionsumgebungen, in denen Formen aggressiven Chemikalien und extremen Bedingungen ausgesetzt sind. Korrosionsbeständigkeit bezeichnet die Fähigkeit eines Materials oder einer Beschichtung, diesen Bedingungen ohne Beeinträchtigung standzuhalten. Beim Spritzgießen werden korrosionsbeständige Beschichtungen eingesetzt, um die Formen vor korrosiven Substanzen in bestimmten Kunststoffen und der Umwelt zu schützen.

Wie Korrosion die Lebensdauer von Schimmelpilzen beeinflusst

Korrosive Stoffe können die Oberflächen von Formteilen angreifen und deren Stabilität und Präzision beeinträchtigen. Dies verkürzt nicht nur die Lebensdauer der Formen, sondern wirkt sich auch negativ auf die Qualität der Formteile aus. Mit der Zeit kann Korrosion zu Lochfraß, Rost und anderen Schäden führen, die kostspielige Reparaturen oder einen Austausch erforderlich machen.

Vorteile korrosionsbeständiger Beschichtungen

-

Erhaltung der Formpräzision : Beschichtungen tragen zur Erhaltung der Formabmessungen und Oberflächenqualität bei, indem sie chemische Reaktionen verhindern, die zu Korrosion führen. Dies ist entscheidend für Branchen, die hohe Präzision und Oberflächengüte erfordern.

-

Reduzierung der Wartungskosten : Durch den Schutz der Formen vor Korrosion minimieren diese Beschichtungen die Häufigkeit von Wartungsprüfungen und Reparaturen. Dies reduziert Ausfallzeiten und Betriebskosten erheblich.

-

Verbesserte Haltbarkeit : Mit korrosionsbeständigen Beschichtungen behandelte Formen können aggressiven Umgebungen über längere Zeiträume standhalten, was ihre Lebensdauer erhöht und eine höhere Kapitalrendite ermöglicht.

Anwendungen aus der Praxis

In Branchen wie der Automobil- und Elektronikindustrie, wo Kunststoffkomponenten strengen Normen genügen müssen, ist die Aufrechterhaltung der Werkzeugintegrität von entscheidender Bedeutung. Die verbesserte Werkzeughaltbarkeit² der Serienproduktion.

Beschichtungsmaterialien und ihre Wirksamkeit

Verschiedene Beschichtungen bieten unterschiedliche Schutzgrade. Gängige Materialien sind Nitride, Carbide und bestimmte Polymere, die für ihre hohen Schutzeigenschaften bekannt sind. Die Wahl der richtigen Beschichtung hängt von den spezifischen Umwelteinflüssen ab, denen ein Schimmelpilz ausgesetzt sein wird.

Die richtige Beschichtung auswählen

Die Auswahl einer geeigneten Beschichtung erfordert Kenntnisse über die im Formgebungsprozess verwendeten Chemikalien. Beispielsweise profitieren Formen, die mit PVC oder anderen chlorhaltigen Kunststoffen verwendet werden, erheblich von Spezialbeschichtungen, die solchen aggressiven Substanzen widerstehen.

Durch Investitionen in korrosionsbeständige Beschichtungen können Hersteller sicherstellen, dass ihre Formen effizient und langlebig bleiben, was letztendlich zu zuverlässigeren Produktionsprozessen führt.

Korrosionsbeständigkeit verlängert die Lebensdauer der Form.WAHR

Korrosionsbeständigkeit verhindert chemische Schäden und verlängert die Lebensdauer des Schimmels.

Formen ohne Beschichtung benötigen weniger Wartung.FALSCH

Unbeschichtete Formen sind anfälliger für Korrosion und müssen daher häufiger repariert werden.

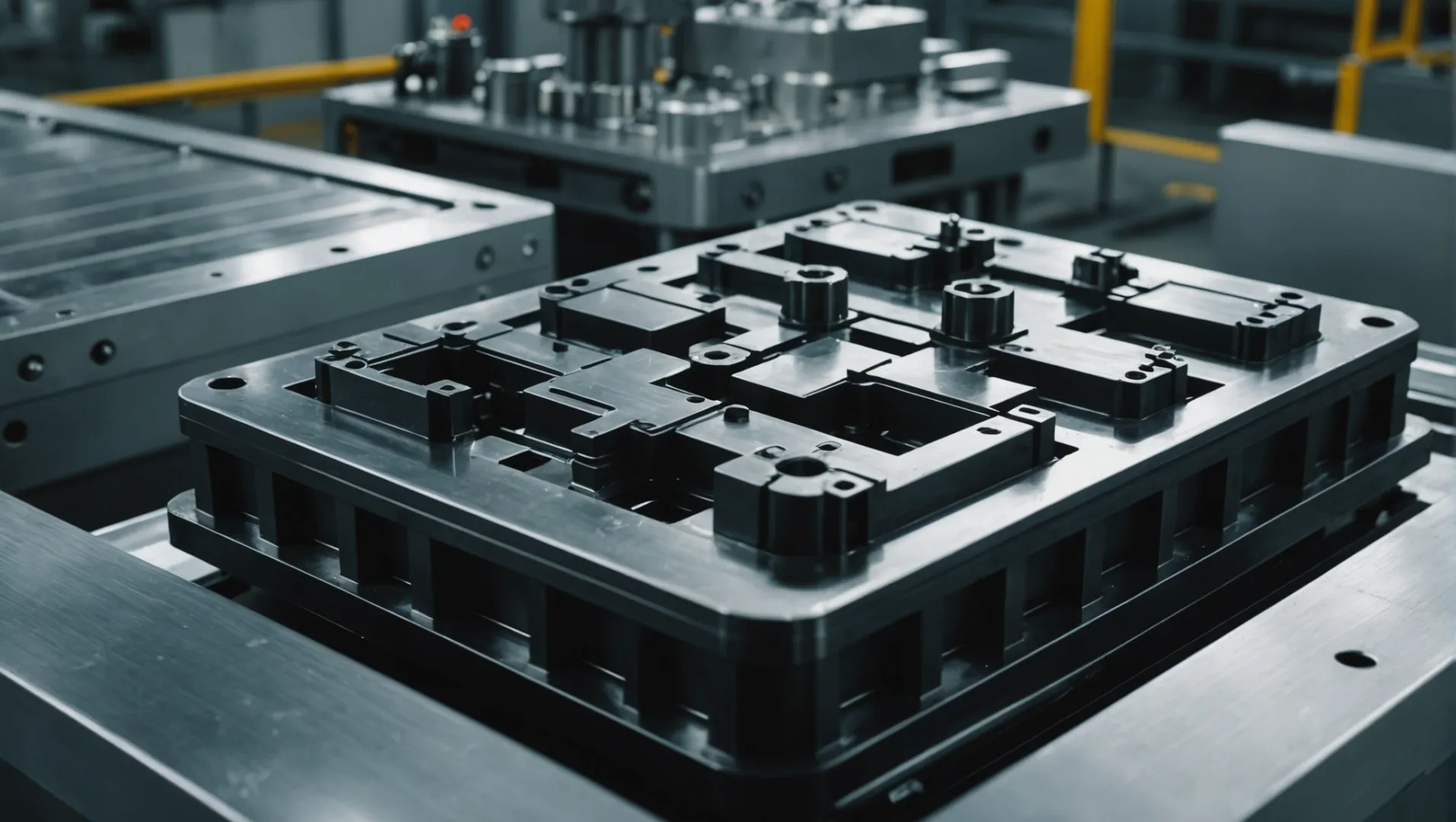

Können Schimmelbeschichtungen Wartungs- und Ausfallkosten reduzieren?

Beschichtungen für Formen versprechen nicht nur eine längere Lebensdauer der Formen, sondern auch eine deutliche Reduzierung des Wartungsaufwands und der Ausfallzeiten.

Formbeschichtungen minimieren Verschleiß und Korrosion, erhöhen die Haltbarkeit und reduzieren den Wartungsaufwand. Durch die Verbesserung der Entformung und der Oberflächenhärte senken sie die Ausfallkosten und bieten Herstellern eine kostengünstige Lösung für einen effizienten Betrieb.

Vorteile der Verschleißfestigkeit verstehen

Der Hauptvorteil von Formbeschichtungen liegt in der verbesserten Verschleißfestigkeit³ . Beim Spritzgießen kann die ständige Reibung zwischen dem Kunststoff und den Formteilen zu erheblichem Verschleiß führen. Durch den Einsatz spezieller Beschichtungen können Hersteller diesen Verschleiß wirksam reduzieren und die Lebensdauer der Formen verlängern. Beispielsweise schützen Beschichtungen bei Materialien mit hoher Verschleißfestigkeit wie Glasfaser die Form vor vorzeitigem Ausfall.

Diese verlängerte Lebensdauer korreliert direkt mit einem geringeren Wartungsaufwand. Weniger häufige Wartung bedeutet weniger Ausfallzeiten, was einen kontinuierlicheren Produktionsablauf ermöglicht und Unterbrechungen minimiert, die Lieferketten beeinträchtigen könnten.

Korrosionsbeständigkeit für lange Lebensdauer

In Umgebungen mit korrosiven Materialien oder bei hoher Luftfeuchtigkeit kann Korrosion ein erhebliches Problem darstellen. Beschichtungen verbessern die Korrosionsbeständigkeit Formen⁴ und verhindern, dass korrosive Substanzen die Form beschädigen. Dadurch bleiben Präzision und Oberflächenqualität erhalten, und kostspielige Reparaturen oder Ersatzlieferungen werden vermieden.

Entformungseffizienz

Das Entformen ist ein entscheidender Schritt im Spritzgießprozess. Beschichtungen verbessern die Entformungsleistung, indem sie Widerstand und Reibung während des Prozesses reduzieren. Diese Effizienz minimiert Defekte wie Risse oder Verformungen, die auftreten können, wenn ein Produkt an der Form kleben bleibt. Einige moderne Beschichtungen machen Trennmittel sogar vollständig überflüssig, was zusätzliche Kosten spart und das Kontaminationsrisiko verringert.

Oberflächenhärte und ihre Rolle bei der Instandhaltung

Durch die Erhöhung der Oberflächenhärte von Formen mittels Beschichtungen können diese höheren Drücken und Stößen ohne Oberflächenbeschädigung standhalten. Diese Robustheit gewährleistet, dass die Formen länger in optimalem Zustand bleiben und reduziert somit den Wartungsaufwand. Bei Produkten, die hohe Präzision erfordern, ist die Erhaltung der Oberflächenintegrität der Formen entscheidend für eine gleichbleibende Maßgenauigkeit.

Kosten-Nutzen-Analyse

Eine gründliche Kosten-Nutzen-Analyse zeigt oft, dass die anfängliche Investition in Formbeschichtungen zwar hoch erscheinen mag, die langfristigen Einsparungen bei Wartung und Ausfallzeiten jedoch erheblich sind. Durch die Investition in diese Beschichtungen verbessern Hersteller nicht nur ihre Produktionskapazitäten, sondern gewährleisten auch einen zuverlässigeren Betrieb, der die Marktanforderungen effizient erfüllen kann.

Beschichtungen für Schimmelpilze reduzieren die Wartungshäufigkeit.WAHR

Beschichtungen verbessern die Verschleiß- und Korrosionsbeständigkeit und reduzieren so den Wartungsaufwand.

Beschichtungen an Formen erhöhen die Produktionsausfallzeiten.FALSCH

Sie reduzieren Ausfallzeiten durch verbesserte Entformungseffizienz und Haltbarkeit.

Warum sind umweltfreundliche Beschichtungen in der Fertigung wichtig?

In der heutigen Fertigungslandschaft ist Nachhaltigkeit nicht nur ein Schlagwort – sie ist eine Notwendigkeit. Doch warum spielen umweltfreundliche Beschichtungen in diesem Sektor eine so entscheidende Rolle?

Umweltfreundliche Beschichtungen reduzieren schädliche Emissionen, minimieren Abfall und verbessern die Energieeffizienz in Produktionsprozessen. Sie helfen Unternehmen, gesetzliche Vorgaben zu erfüllen und umweltbewusste Verbraucher anzusprechen, was letztendlich die Markenreputation und Nachhaltigkeit stärkt.

Die Rolle nachhaltiger Beschichtungen bei der Emissionsreduzierung

Einer der Hauptgründe für die Bedeutung umweltfreundlicher Beschichtungen ist ihre Fähigkeit, schädliche Emissionen deutlich zu reduzieren. Herkömmliche Beschichtungen enthalten häufig flüchtige organische Verbindungen (VOCs), die zur Luftverschmutzung beitragen und Gesundheitsrisiken bergen. Umweltfreundliche Beschichtungen sind so konzipiert, dass sie diese Verbindungen minimieren oder eliminieren und somit zu saubererer Luft und sichereren Arbeitsumgebungen führen.

Beispielsweise bieten wasserbasierte Beschichtungen eine praktikable Alternative, indem sie Wasser anstelle von organischen Chemikalien als Lösungsmittel verwenden, wodurch die VOC-Emissionen drastisch reduziert werden.

Abfallminimierung durch effiziente Anwendung

Umweltfreundliche Beschichtungen sind auf Effizienz ausgelegt und benötigen oft weniger Schichten, um gewünschte Eigenschaften wie Verschleißfestigkeit oder Korrosionsschutz zu erzielen. Diese Reduzierung des Materialverbrauchs verringert nicht nur den Abfall, sondern schont auch Ressourcen und führt so zu einem nachhaltigeren Produktionszyklus.

Einsatz von Technologien wie Nanobeschichtungen⁵ können Hersteller eine höhere Haltbarkeit bei minimalem Materialeinsatz erzielen. Diese Effizienz führt zu selteneren Nachbehandlungen und reduziert so den Abfall weiter.

Steigerung der Energieeffizienz

Die Herstellung und Anwendung herkömmlicher Beschichtungen kann energieintensiv sein. Umweltfreundliche Alternativen erfordern oft niedrigere Aushärtungstemperaturen und kürzere Aushärtungszeiten, wodurch Hersteller ihren Energieverbrauch senken können. Dies reduziert nicht nur die Betriebskosten, sondern steht auch im Einklang mit globalen Bemühungen zur Verringerung des CO₂-Fußabdrucks.

Einhaltung regulatorischer Standards

Da Regierungen weltweit immer strengere Umweltauflagen erlassen, wird der Einsatz nachhaltiger Beschichtungen unerlässlich, um diese zu erfüllen. Verstöße können zu hohen Geldstrafen und Reputationsschäden führen. Durch die Verwendung umweltfreundlicher Beschichtungen können Unternehmen regulatorischen Änderungen einen Schritt voraus sein und potenziellen rechtlichen Problemen vorbeugen.

Angleichung an die Kundenerwartungen

Moderne Konsumenten achten zunehmend auf die Umweltauswirkungen der von ihnen gekauften Produkte. Sie bevorzugen Marken, die sich für Nachhaltigkeit engagieren. Durch Investitionen in umweltfreundliche Beschichtungen können Unternehmen ihr Markenimage verbessern und diese wachsende Zielgruppe ansprechen.

Zusammenfassend lässt sich sagen, dass der Wandel hin zu umweltfreundlichen Beschichtungen mehr als nur ein Trend ist; es handelt sich um einen strategischen Schritt, der der Umwelt zugutekommt, die Produktionseffizienz steigert und die Marktposition eines Unternehmens verbessert.

Umweltfreundliche Beschichtungen reduzieren die VOC-Emissionen bei der Herstellung.WAHR

Umweltfreundliche Beschichtungen verwenden weniger schädliche Lösungsmittel, wodurch die VOC-Emissionen reduziert werden.

Herkömmliche Beschichtungen benötigen weniger Schichten als umweltfreundliche.FALSCH

Umweltfreundliche Beschichtungen benötigen aufgrund ihrer Effizienz oft weniger Schichten.

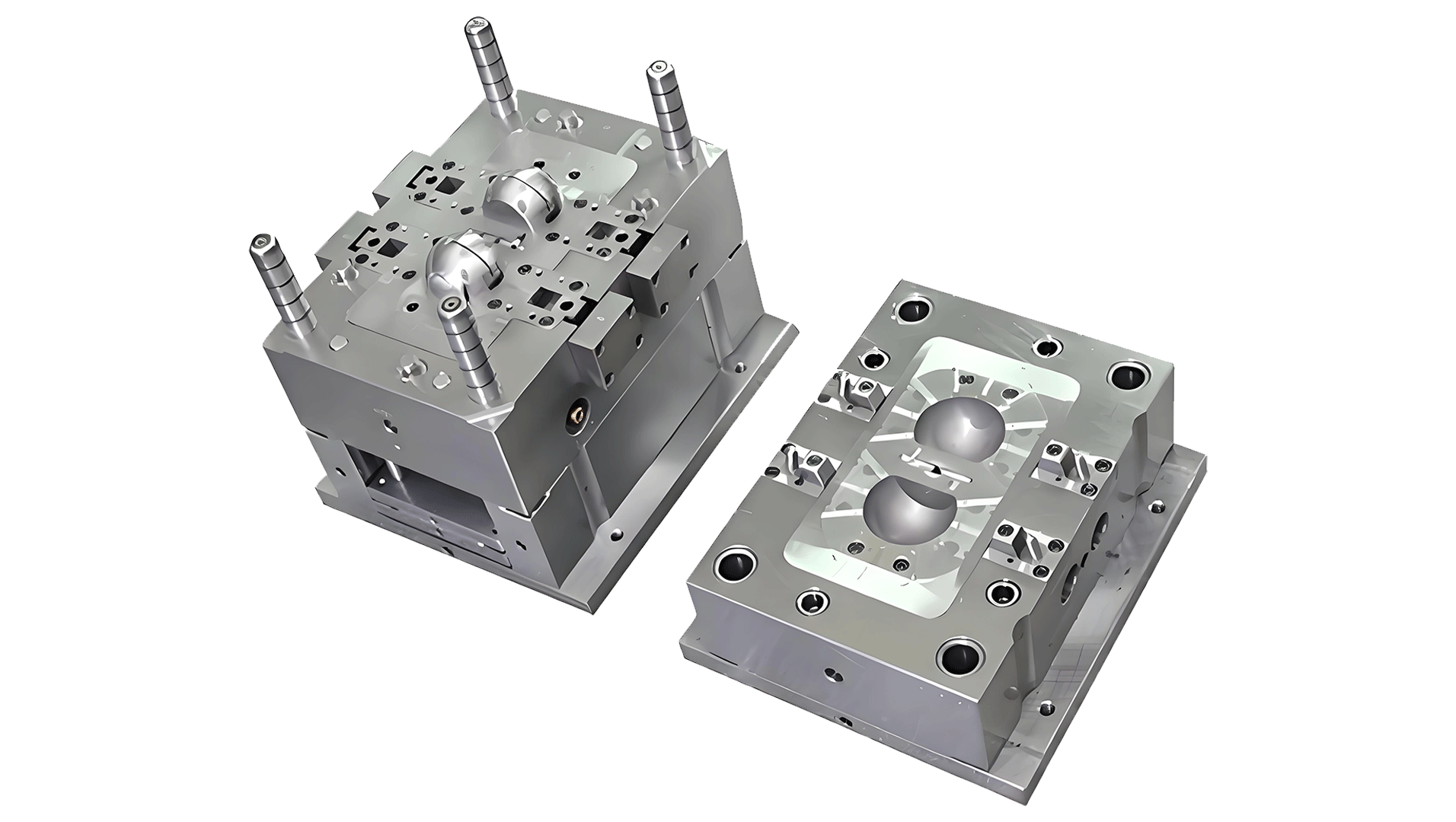

Abschluss

Beschichtungen für Spritzgussformen sind revolutionär und bieten Langlebigkeit, Effizienz und Kosteneinsparungen. Nutzen Sie diese Technologien, um Ihre Produktion zu optimieren und die Umweltbelastung zu reduzieren.

-

Entdecken Sie die umfassenden Vorteile von Formbeschichtungen für die Fertigungseffizienz: Bei komplexeren Teilen, die Verschleiß- und Korrosionsschutz benötigen, spart die NiHard-Nickel-Kobalt-Beschichtung die Kosten einer Anode (die für harte Beschichtungen erforderlich ist) ↩

-

Erfahren Sie, wie sich eine verbesserte Werkzeughaltbarkeit auf Produktionsqualität und -effizienz auswirkt: Faktoren, die die Haltbarkeit von Kunststoffwerkzeugen beeinflussen, sind unter anderem Umgebung, Materialien, Wartung, Formgebungsbedingungen und Konstruktionsdesign. Spritzguss … ↩

-

Erfahren Sie, wie verschleißfeste Beschichtungen die Lebensdauer von Formen effektiv verlängern: Hervorragende Schmierfähigkeit, hohe Verschleiß- und Korrosionsbeständigkeit, höhere Hitzebeständigkeit als PTFE-basierte Beschichtungen, gleichmäßige Abscheidung, leicht entfernbar, … ↩

-

Entdecken Sie die Schutzwirkung von Formbeschichtungen gegen Korrosion: Hervorragende Schmierfähigkeit, hohe Verschleiß- und Korrosionsbeständigkeit, höhere Hitzebeständigkeit als PTFE-basierte Beschichtungen, gleichmäßige Abscheidung, leicht entfernbar, … ↩

-

Nanobeschichtungen verbessern die Haltbarkeit bei minimalem Materialeinsatz und reduzieren so den Abfall. Es wurden Nanobeschichtungen mit antibakteriellen, korrosionsbeständigen, abriebfesten und witterungsbeständigen Eigenschaften entwickelt. ↩