Haben Sie sich jemals gefragt, wie Sie Ihre Produktdesigns in effektive, erstklassige Ergebnisse umsetzen können? Die Moldflow-Analyse ist für mich ein wahrer Geheimtipp in der Fertigungswelt. Dieses Werkzeug hilft wirklich dabei, großartige Produkte zu entwickeln.

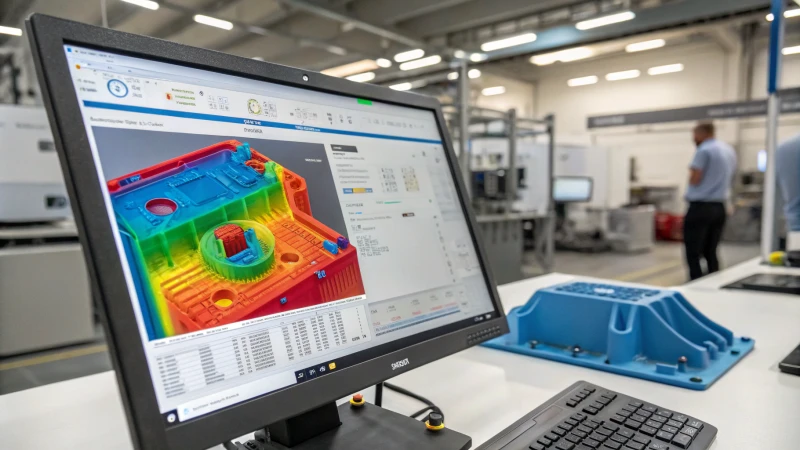

Die Moldflow-Analyse verbessert die Werkzeugkonstruktion und Produktqualität durch die Simulation des Spritzgießprozesses und liefert Erkenntnisse über Kunststofffluss, Kühlung und Verzug. Sie steigert die Produktionseffizienz deutlich.

Ich habe diese Technologie eingehend untersucht und festgestellt, dass die Moldflow-Analyse ein sehr einflussreiches Werkzeug für die Produktentwicklung ist. Sie simuliert den Spritzgießprozess und liefert so wichtige Erkenntnisse darüber, wie Kunststoff fließt, abkühlt und sich verzieht. Designer können damit Werkzeugkonstruktionen vor der Produktion optimieren. Ich erinnere mich noch gut an mein erstes Projekt, bei dem ich diese Analyse eingesetzt habe. Es war beeindruckend zu sehen, wie wenige Anpassungen die Fehlerquote reduzierten und die Produktqualität deutlich verbesserten. Das Verständnis dieser Vorteile stärkt die Entscheidungsfindung im Designprozess enorm. Das gilt sowohl für erfahrene Entwickler als auch für Einsteiger.

Die Mold Flow Analysis verbessert die Produktqualität während der Fertigung.WAHR

Diese Aussage trifft zu, da die Mold Flow Analysis dazu beiträgt, Probleme frühzeitig zu erkennen, was zu Produkten von besserer Qualität führt.

Die Moldflow-Analyse ist für die Optimierung der Werkzeugkonstruktion nicht geeignet.FALSCH

Diese Behauptung ist falsch; die Moldflow-Analyse ist entscheidend für die Optimierung von Werkzeugkonstruktion und -effizienz.

Was ist Formfüllanalyse und wie funktioniert sie?

Haben Sie sich jemals gefragt, wie Fabriken diesen perfekten Glanz auf Kunststoffprodukte erzielen? Ich möchte Ihnen die Moldflow-Analyse vorstellen. Dieses Verfahren ist beim Spritzgießen von entscheidender Bedeutung.

Die Moldflow-Analyse ist ein Simulationswerkzeug, das beim Spritzgießen zur Optimierung der Werkzeugkonstruktion eingesetzt wird. Sie prognostiziert den Kunststofffluss, um durch die Analyse von Füllen, Nachdruck, Abkühlen und Verzug Fehler zu reduzieren, die Produktqualität zu verbessern und die Produktionseffizienz zu steigern.

Moldflow-Analyse verstehen

Die Moldflow-Analyse hat sich in der Kunststoffspritzgusstechnik zu einer beliebten Technologie entwickelt. Ich erinnere mich noch gut an meinen ersten Einsatz in einem Projekt mit anhaltenden Produktionsproblemen. Es fühlte sich an, als hätte man eine Geheimwaffe entdeckt, mit der man den Spritzguss simulieren konnte, bevor die Formen überhaupt in die Hand genommen wurden. Diese Technologie ermöglicht es Ingenieuren und Designern, mögliche Probleme vorherzusagen, Konstruktionen zu optimieren und die Produktqualität zu verbessern, bevor die Produktion überhaupt beginnt.

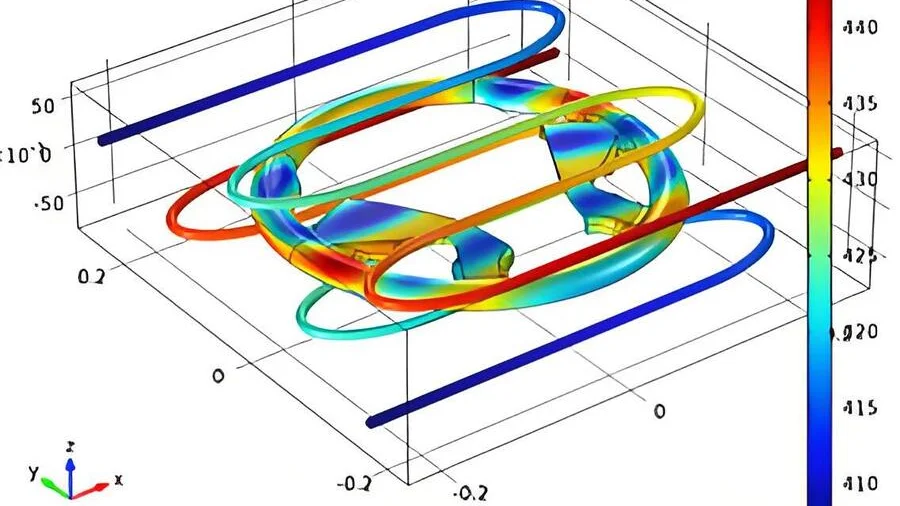

Im Kern nutzt die Mold Flow Analysis Konzepte der numerischen Strömungsmechanik (CFD), um die Bewegung von geschmolzenem Kunststoff in einem Formhohlraum zu modellieren. Durch die Betrachtung verschiedener Phasen wie Füllen, Nachdichten, Abkühlen und Verziehen kann ich das Verhalten des Kunststoffs unter verschiedenen Bedingungen vorhersagen. Es ist, als hätte man eine Kristallkugel, um die Zukunft jedes von uns entworfenen Produkts zu sehen.

Grundprinzipien der Formfüllanalyse

Numerische Simulation

Die numerische Simulation bildet das Rückgrat der Moldflow-Analyse. Mithilfe komplexer mathematischer Modelle bilde ich das Verhalten einer speziellen Flüssigkeit nach. Vereinfacht ausgedrückt:

- Schlüsselgleichungen:

- Kontinuitätsgleichung : Hält die Masse während des Flusses konstant.

- Navier-Stokes-Gleichung : Erklärt den Impuls.

- Energieerhaltungsgleichung : Modelliert Temperaturänderungen in der Schmelze.

Durch die Lösung dieser Gleichungen kann ich simulieren, wie die Schmelze in komplexe Formteile fließt. Beispielsweise zeigte die Simulation in einem Projekt mit aufwendiger Konstruktion Bereiche auf, in denen sich wahrscheinlich Luft einschließen würde. Dadurch konnten wir Fehler vermeiden.

Hauptinhalte der Analyse

Abfüllanalyse

Die Füllanalyse ist entscheidend, um zu verstehen, wie gut der Kunststoff die Form ausfüllt. Dieser Schritt deckt Folgendes auf:

- Voranschreiten der Schmelze : Wie schnell und gleichmäßig fließt die Schmelze?

- Fehlerprognose : Sind Probleme wie unvollständige Aufnahmen oder Blitzlicht vor Produktionsbeginn zu erwarten?

| Fehlertyp | Beschreibung |

|---|---|

| Kurzaufnahmen | Die Schmelze füllt den Hohlraum nicht vollständig aus |

| Blitz | Die Schmelze läuft aus dem Hohlraum über |

Kürzlich habe ich eine Füllanalyse eingesetzt, um die optimalen Angussstellen für ein dünnwandiges Bauteil zu ermitteln. Ohne diese Analyse wären wir wahrscheinlich mit ungleichmäßigem Materialfluss und Verzögerungen aufgrund von Änderungen konfrontiert gewesen.

Packungsanalyse

Nach der Befüllung beginnt die Verpackungsanalyse. Dabei werden folgende Punkte ausgewertet:

- Druckverteilung : Ist während der Abkühlung und Schrumpfung genügend Druck vorhanden?

- Dichteänderungen : Wie wirken sich Dichteunterschiede auf die Qualität aus?

Eine gute Verpackung reduziert Schrumpfungsspuren und Verformungen. Ich erinnere mich an eine Situation, in der mangelnder Druck zu konkaven Oberflächen führte. Das war eine wertvolle Lektion!

Optimierung von Werkzeugkonstruktion und Produktqualität

Die Formfüllanalyse deckt nicht nur potenzielle Probleme auf, sondern optimiert auch die Konstruktion. Durch die Anpassung der Angussstellen und der Verteilergestaltung auf Basis der Analyseergebnisse lassen sich Kosten und Entwicklungszeit deutlich reduzieren.

Diese Technologie verbessert die Produktqualität erheblich, indem sie Fehler frühzeitig erkennt. Sie optimiert Prozessparameter wie die optimale Einspritzgeschwindigkeit und Kühlzeiten für mehr Effizienz und Konsistenz. Beispielsweise verhindert die Optimierung des Kühlsystems häufig Verzug an empfindlichen Bauteilen. Dies ist insbesondere in der Automobil- und Elektronikindustrie von großer Bedeutung.

Zusammenfassung der Vorteile

Die Anwendung der Moldflow-Analyse in Konstruktionsprozessen bietet viele Vorteile:

- Optimiertes Werkzeugdesign : Weniger Versuch und Irrtum bei der Werkzeugentwicklung.

- Verbesserte Produktqualität : Frühzeitige Fehlererkennung während der Konstruktionsphase.

- Effiziente Prozessparameter : Bessere Produktionseffizienz und -konsistenz.

Meiner Erfahrung nach spart die Moldflow-Analyse Zeit und erhöht die Qualität der Endprodukte. Sie ist ein unverzichtbares Werkzeug in der modernen Fertigung, das jeder Konstrukteur nutzen sollte.

Die Mold Flow Analysis sagt Defekte voraus, bevor die Produktion beginnt.WAHR

Durch die Simulation des Einspritzvorgangs hilft die Mold Flow Analysis dabei, potenzielle Defekte wie unvollständige Füllungen frühzeitig in der Konstruktionsphase zu erkennen und so die Produktqualität zu verbessern.

Die Mold Flow Analysis verwendet ausschließlich grundlegende Prinzipien der Strömungsmechanik.FALSCH

Mold Flow Analysis verwendet für genaue Simulationen nicht nur grundlegende Prinzipien der Strömungsmechanik, sondern auch fortschrittliche Methoden der numerischen Strömungsmechanik und komplexe mathematische Modelle.

Wie kann die Formfüllanalyse die Produktqualität verbessern?

Haben Sie schon einmal Mängel an Ihren Produkten festgestellt, obwohl Sie stundenlang an deren Entwicklung gearbeitet haben? Ich kenne dieses Gefühl nur zu gut. Die Formfüllanalyse spielt dabei eine entscheidende Rolle. Sie verbessert die Produktqualität beim Spritzgießen deutlich. Sie hilft, Probleme zu erkennen, bevor sie zu Schäden führen.

Die Formfüllanalyse verbessert die Produktqualität durch die Vorhersage von Spritzgussfehlern, die Optimierung des Designs, die Gewährleistung einer gleichmäßigen Kühlung und die Verbesserung der Maßgenauigkeit, wodurch letztendlich die Produktionskosten gesenkt und die Produktunterscheidungskraft erhöht wird.

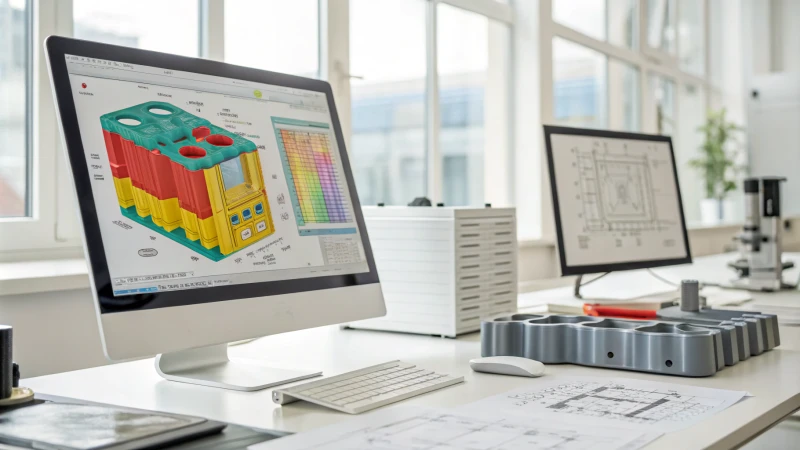

Moldflow-Analyse verstehen

Die Formfüllanalyse ist für alle Anwender im Spritzgussbereich von großer Bedeutung. Diese leistungsstarke Technologie simuliert den Spritzgießprozess und liefert wertvolle Erkenntnisse über das Materialverhalten unter verschiedenen Bedingungen. Mithilfe numerischer Simulationen auf Basis der Computational Fluid Dynamics (CFD) unterstützt sie Hersteller dabei, potenzielle Probleme frühzeitig zu erkennen.

Wichtige Komponenten der Formfüllanalyse

-

Füllanalyse:

In diesem Schritt wird untersucht, wie der Kunststoff die Formkavität ausfüllt. Die Füllanalyse beurteilt, wie die Kunststoffschmelze die Formkavität füllt und kann Fehler wie unvollständige Füllung und Gratbildung erkennen. Beispielsweise gewährleistet die Optimierung der Angussstellen einen gleichmäßigen Schmelzefluss und minimiert Kavitation. -

Nachdruck

ist in diesem Schritt von entscheidender Bedeutung. Während des Nachdruckvorgangs ist die Einhaltung des richtigen Drucks unerlässlich. Zu geringer Druck kann zu konkaven Oberflächen führen, während zu hoher Druck Entformungsprobleme verursachen kann. Die Vorhersage der Druckverteilung mittels Formfüllanalyse ist daher für die Qualitätssicherung unerlässlich. -

Kühlanalyse:

Eine effektive Kühlung ist beim Spritzgießen unerlässlich. Die Formfüllanalyse berechnet die Temperaturverteilung und hilft so, die Auslegung des Kühlsystems zu optimieren. Ein gutes Kühlsystem verkürzt den Zyklus und verhindert Verzug . Ich habe an einem temperaturempfindlichen Bauteil gearbeitet, und die Optimierung der Kühlung war dabei entscheidend. -

Verzugsanalyse:

Verzug kann ein einwandfreies Bauteil zerstören. Er kann die Qualität von Formteilen erheblich beeinträchtigen; die Analyse von Füll-, Halte- und Kühlprozessen hilft, Verzugsprobleme vorherzusagen. Dies ist entscheidend für Präzisionsbauteile in der Automobil- und Elektronikindustrie.

Vorteile der Formfüllanalyse für die Produktqualität

| Nutzen | Beschreibung |

|---|---|

| Werkzeugkonstruktion optimieren | Ermöglicht es Designern, Parameter vor der Fertigung anzupassen, wodurch die Kosten für Versuch und Irrtum reduziert werden. |

| Fehler frühzeitig vorhersagen | Identifiziert potenzielle Probleme wie Schrumpfungsmarken und Verzug und ermöglicht so präventive Lösungen. |

| Effizienz steigern | Verbessert die Stabilität des Spritzgießprozesses durch Feinabstimmung von Parametern wie Geschwindigkeit und Druck. |

| Erhöhung der Maßgenauigkeit | Durch umfassende Analysen wird sichergestellt, dass die Produkte den ästhetischen und funktionalen Spezifikationen entsprechen. |

Meiner Erfahrung nach verbessert die Anwendung der Formfüllanalyse die Produktqualität erheblich; sie steigert die Wettbewerbsfähigkeit am Markt und die Kundenzufriedenheit deutlich, indem sie Prozesse optimiert, bevor die Produktion beginnt.

Die Formfüllanalyse kann potenzielle Defekte vor der Produktion vorhersagen.WAHR

Durch die Simulation des Spritzgießprozesses können Hersteller Probleme wie Verzug und Schrumpfung frühzeitig erkennen und rechtzeitig Korrekturen vornehmen.

Eine Kühlungsanalyse ist bei der Formfüllanalyse nicht erforderlich.FALSCH

Die Kühlungsanalyse ist von entscheidender Bedeutung für die Optimierung der Temperaturverteilung, die Vermeidung von Verzug und die Sicherstellung der Produktqualität während des Spritzgießprozesses.

Wie kann die Formfüllanalyse zur Senkung der Fertigungskosten beitragen?

Haben Sie in der Fertigung schon einmal unerwartete Kosten gehabt? Mir ging es jedenfalls so! Diese Erfahrung hat mein Interesse an der Werkzeugfüllanalyse geweckt. Sie ist wirklich wichtig, um die Kosten beim Spritzgießen zu senken. Lassen Sie uns dieses spannende Thema gemeinsam erkunden!

Die Formfüllanalyse reduziert die Herstellungskosten durch die Vorhersage von Fehlern, die Optimierung der Formkonstruktion und die Verbesserung der Zykluszeiten und gewährleistet so eine hohe Produktqualität während des gesamten Spritzgießprozesses.

Moldflow-Analyse verstehen

Die Formfüllanalyse ist entscheidend für die Optimierung des Spritzgießprozesses und trägt direkt zur Kostenreduzierung bei. Sie simuliert das Verhalten des Kunststoffs während der Formgebungsphase und ermöglicht es Konstrukteuren, potenzielle Probleme vorherzusehen.

Durch den Einsatz von computergestützten Verfahren wie der numerischen Strömungsmechanik (CFD) liefert es Erkenntnisse über Strömung, Druck und Kühlung und steigert so letztendlich die Effizienz. Diese Vorhersagefähigkeit kann den Bedarf an kostspieligen Anpassungen während der Produktion deutlich reduzieren.

Wichtigste Vorteile der Formfüllanalyse

- Optimiertes Werkzeugdesign

Die Verwendung von Formfüllanalysen hilft bei der Verfeinerung von Formkonstruktionen, bevor die eigentliche Fertigung beginnt.- Weniger Versuche : Weniger Versuche senken die Kosten und verringern den Stress.

- Angussoptimierung : Durch die Anpassung der Position und Größe der Angüsse können die Hersteller eine optimale Füllung gewährleisten und Defekte minimieren.

| Nutzen | Beschreibung |

|---|---|

| Reduzierte Entwicklungskosten | Weniger Formiterationen führen zu Kosteneinsparungen. |

| Verbesserte Füllung | Durch den verbesserten Schmelzefluss werden Fehlschüsse und Grate reduziert. |

- Verbesserte Produktqualität

Die Software kann verschiedene Defekte vorhersagen, die während des Spritzgießprozesses auftreten können, wie z. B. unvollständige Füllung und Verzug.- Qualitätssicherung : Die frühzeitige Erkennung von Problemen verbessert die Produktqualität und die Maßgenauigkeit.

| Fehlertyp | Auswirkungen auf die Kosten |

|---|---|

| Kurzaufnahmen | Erhöht die Ausschuss- und Nacharbeitskosten. |

| Verwerfung | Führt zu hohen Produktablehnungsraten. |

- Effiziente Prozessparameter

Die Formfüllanalyse hilft bei der Bestimmung optimaler Parameter wie Einspritzgeschwindigkeit und Abkühlzeit und steigert so die Gesamteffizienz der Produktion.- Zykluszeitverkürzung : Schnellere Zyklen führen zu einer höheren Produktivität ohne Qualitätseinbußen.

| Parameter | Auswirkungen auf die Kosten |

|---|---|

| Einspritzgeschwindigkeit | Höhere Geschwindigkeiten können die Zykluszeit verkürzen. |

| Abkühlzeit | Kürzere Kühlzeiten verbessern den Durchsatz. |

Abschluss

Die Formfüllanalyse spielt eine entscheidende Rolle bei der Kostenreduzierung durch optimierte Werkzeugkonstruktion, verbesserte Produktqualität und höhere Produktionseffizienz. Mit diesem leistungsstarken Werkzeug können Hersteller erhebliche Kosteneinsparungen erzielen und gleichzeitig hohe Qualitätsstandards gewährleisten. Für alle, die sich eingehender mit diesem Thema befassen möchten, bieten Ressourcen zur Werkzeugkonstruktionsoptimierung² und zu Strategien zur Fehlervermeidung³ weitere Einblicke in bewährte Verfahren.

Die Formfüllanalyse reduziert den Bedarf an kostspieligen Nachjustierungen.WAHR

Durch die Vorhersage von Problemen vor der Produktion minimiert die Formfüllanalyse teure Änderungen während des Herstellungsprozesses und führt so zu Kosteneinsparungen.

Die Formfüllanalyse garantiert fehlerfreie Produkte.FALSCH

Zwar verbessert es die Qualität und reduziert Fehler, aber es kann aufgrund anderer Produktionsvariablen nicht garantieren, dass alle Produkte fehlerfrei sind.

Wie kann die Formfüllanalyse die Konstruktion für unterschiedliche Materialien verändern?

Haben Sie sich jemals gefragt, warum manche Konstruktionen in der Produktion perfekt funktionieren? Die Formfüllanalyse liefert hierfür wahrscheinlich wichtige Erkenntnisse. Diese Technik spielt eine Schlüsselrolle bei der Optimierung von Konstruktionen. Verschiedene Materialien im Spritzgussverfahren profitieren davon. Die Formfüllanalyse ist daher unerlässlich.

Die Mold Flow Analysis verbessert die Konstruktion durch die Simulation von Einspritzprozessen, um Defekte vorherzusagen und Parameter wie Füllung und Kühlung zu optimieren. Dadurch werden Effizienz und Produktqualität bei unterschiedlichen Materialien verbessert.

Moldflow-Analyse verstehen

Die Moldflow-Analyse ist eine bedeutende Neuerung im Spritzgussverfahren. Ich habe sie zum ersten Mal in meinem vorherigen Job während eines Projekts kennengelernt. Wir hatten Probleme mit Fehlern an Kunststoffteilen. Ein Mentor empfahl mir daraufhin die Moldflow-Analyse. Die Erfahrung war sehr aufschlussreich.

Die Formfüllanalyse ist wie eine Kristallkugel für den Spritzguss. Konstrukteure nutzen sie, um zu sehen, wie flüssiger Kunststoff eine Form füllt. Sie verwenden komplexe Simulationen auf Basis von Fluiddynamik und Wärmeübertragung. Die Analyse modelliert das Verhalten des Kunststoffs. Wir arbeiten täglich mit diesem Kunststoff.

Als ich die Simulationen sah, war ich verblüfft. Änderungen von Druck, Geschwindigkeit oder Temperatur konnten die Ergebnisse tatsächlich beeinflussen. Es schien wie eine Superkraft. Wir konnten Probleme frühzeitig erkennen, bevor sie zu teuren Problemen wurden.

Wie optimiert es das Design?

- Die Füllanalyse

ist der entscheidende Punkt. Sie zeigt, wie gut der Kunststoff die Form ausfüllt. Durch die Simulation des Fließfrontfortschritts lassen sich potenzielle Probleme vorhersagen. So werden beispielsweise unvollständige Füllungen oder Überlauf erkannt.

| Ausgabe | Beschreibung | Lösung |

|---|---|---|

| Kurzaufnahmen | Die Schmelze füllt den Hohlraum nicht vollständig aus | Optimierung der Torposition |

| Überlauf | Die Schmelze läuft aus dem Hohlraum über | Einspritzgeschwindigkeit anpassen |

Ich erinnere mich an ein Projekt, bei dem es zu unvollständigen Füllungen kam. Durch die Anpassung der Angussposition gemäß unserer Füllanalyse konnten die Füllraten deutlich verbessert werden.

-

Packungsanalyse

ist von großer Bedeutung. Der Druck muss konstant bleiben, um Volumenänderungen während der Abkühlung auszugleichen. Druckprognosen helfen bei der Einstellung der richtigen Haltedrücke.- Unzureichender Anpressdruck kann zu konkaven Oberflächen führen, während übermäßiger Druck Entformungsschwierigkeiten verursachen kann.

-

Kühlungsanalyse:

Kühlung ist der Punkt, an dem Design und Effizienz zusammentreffen. Durch die Optimierung des Kühlprozesses lassen sich Zykluszeiten deutlich reduzieren. Die Kühlungsanalyse berechnet Temperaturverteilungen und unterstützt die Entwicklung eines effektiven Kühlsystemlayouts.- Durch die Analyse der Anordnung der Kühlrohre können Konstrukteure eine gleichmäßige Kühlung in allen Bereichen gewährleisten und Verformungen vermeiden.

-

Verformungsanalyse

Verformungen können die Maßgenauigkeit beeinträchtigen. Die Verformungsanalyse berücksichtigt Schrumpfung und Spannungen, um Veränderungen vorherzusagen.

| Materialtyp | Anfälligkeit für Verformung | Lösungen |

|---|---|---|

| Hochpräzisionsteile | Hoch | Formparameter anpassen |

| Dünnwandige Teile | Mäßig | Optimierung des Tordesigns |

Vorteile der Anwendung der Moldflow-Analyse

- Designoptimierung : Bevor ich die Formen herstelle, optimiere ich Anguss-, Verteiler- und Kühlungsdesigns, was die Anzahl der Versuche und die Kosten erheblich reduziert.

- Qualitätsverbesserung : Durch die Vorhersage von Fehlern kann ich Anpassungen vornehmen, um Qualität und Präzision zu verbessern.

- Prozessparameteroptimierung : Fördert das Finden des richtigen Gleichgewichts zwischen Druck, Geschwindigkeit und Kühlzeiten für einen besseren Betrieb.

Zusammenfassend lässt sich sagen, dass die Moldflow-Analyse nicht nur ein Werkzeug, sondern ein äußerst wertvolles Instrument ist, das eine wichtige Rolle bei der Konstruktion für Spritzgussteile spielt. Meine Erfahrung hat gezeigt, dass sie über Simulationen hinausgehende Erkenntnisse liefert, die sowohl die Produktionsqualität als auch die Effizienz verbessern.

Die Mold Flow Analysis sagt Einspritzfehler effektiv voraus.WAHR

Es simuliert den Injektionsprozess, um potenzielle Probleme wie unvollständige Injektionen oder Gratbildung zu erkennen und so rechtzeitige Anpassungen am Design zu ermöglichen.

Die Kühlungsanalyse im Mold Flow-Verfahren verkürzt die Zykluszeiten.WAHR

Durch die Optimierung der Anordnung der Kühlsysteme wird eine gleichmäßige Kühlung gewährleistet, was die Effizienz steigert und Verformungen während der Produktion minimiert.

Abschluss

Die Mold Flow Analysis optimiert das Spritzgießen durch die Vorhersage von Defekten, die Verbesserung der Produktqualität und die Steigerung der Produktionseffizienz mittels fortschrittlicher Simulationen.

-

Erfahren Sie, wie die Formfüllanalyse Produktionsfehler deutlich reduzieren und Qualitätsstandards verbessern kann. ↩

-

Erfahren Sie mehr über die Vorteile der Formfüllanalyse zur Steigerung der Produktionseffizienz und zur Senkung der Kosten in Fertigungsprozessen. ↩

-

Lernen Sie praktische Strategien und Fallstudien zur Implementierung der Formfüllanalyse für Kosteneffizienz beim Spritzgießen kennen. ↩