Waren Sie schon einmal frustriert über die Schrumpfung von Spritzgussartikeln? Viele Hersteller stehen vor dieser Herausforderung. Es beeinflusst die Qualität und Größe des Endprodukts.

Optimieren Sie Prozesseinstellungen, entwerfen Sie Formen neu oder verwenden Sie alternative Materialien, um die Schrumpfung in Spritzgussprodukten zu kontrollieren, die Dimensionsstabilität zu verbessern und Fehler effektiv zu minimieren.

Diese ersten Tipps bieten einen guten Anfang für die Kontrolle des Schrumpfens. Wenn Sie die einzelnen Methoden genauer untersuchen, können Sie weitere Techniken zur Verbesserung Ihrer Produktionslinie entdecken. Dieser tiefere Blick ermöglicht es Ihnen wahrscheinlich, großartige Ergebnisse aus Ihrem Herstellungsprozess zu erzielen.

Der Wechsel von Kunststoffmaterialien verringert die Schrumpfung geformter Produkte.WAHR

Die Verwendung unterschiedlicher Kunststoffe kann sich aufgrund unterschiedlicher thermischer Eigenschaften auf die Schrumpfung auswirken.

Das Ignorieren der Formstruktur hat keine Auswirkung auf Schrumpfungsprobleme.FALSCH

Das Formdesign beeinflusst den Materialfluss und die Kühlung und wirkt sich auf die Schrumpfung aus.

- 1. Wie lässt sich die Schwindung beim Spritzgießen reduzieren?

- 2. Wie kann eine Änderung der Formstruktur dazu beitragen, die Schrumpfung zu minimieren?

- 3. Wann ist es an der Zeit, Kunststoffmaterialien zu ändern, um Schrumpfung zu bekämpfen?

- 4. Wie hilft die Optimierung des Kühlsystems bei der Bewältigung des Schwunds?

- 5. Abschluss

Wie lässt sich die Schwindung beim Spritzgießen reduzieren?

Haben Sie schon einmal das Ärgernis erlebt, wenn Schrumpfung beim Spritzgießen Ihre präzisen Designs ruiniert?

Um die Schrumpfung beim Spritzgießen zu reduzieren, müssen wichtige Einstellungen angepasst werden. Dazu gehören Nachdruck, Einspritzgeschwindigkeit, Massetemperatur und Werkzeugtemperatur. Die Formstruktur sollte verbessert werden. Die Auswahl schrumpfungsarmer Materialien trägt wesentlich zur Produktqualität bei. Dieser Schritt ist wichtig.

Passen Sie die Einstellungen des Spritzgussprozesses an

Erhöhen Sie den Haltedruck und die Haltezeit

Zu Beginn meiner Karriere schrumpfte eine Produktcharge stärker als ich erwartet hatte. Der Nachdruck war zu niedrig. Ich habe ihn von 50 % auf etwa 60 % des Einspritzdrucks erhöht. Es hat auch geholfen, ein paar Sekunden mehr hinzuzufügen. Diese kleine Änderung hat die Größe des Produkts erheblich verbessert. Es war eine kleine Anpassung, hatte aber große Auswirkungen.

Passen Sie die Einspritzgeschwindigkeit und die Schmelzetemperatur an

Ich dachte, eine schnellere Injektion sei besser, bis ich erfuhr, dass das nicht der Fall war. Die Verlangsamung trug dazu bei, dass die Schmelze den Hohlraum gleichmäßig füllte, wodurch Druckunterschiede und Schrumpfung verringert wurden. die Schmelzetemperatur 1 etwas zu erhöhen. Dieses Gleichgewicht zu erlernen, erforderte Versuch und Irrtum.

Formtemperatur optimieren

Die Formtemperatur ist wichtig. Wenn es zu heiß oder zu kalt ist, ist es nicht gut. Bei dünnwandigen Konstruktionen konnte durch Erhöhen der Temperatur von 30 °C auf 40 °C bis 50 °C die Schrumpfung wirklich kontrolliert werden, ohne die Effizienz zu beeinträchtigen. Es bedurfte einiger Experimente, um den perfekten Ort zu finden, an dem alles gut funktionierte.

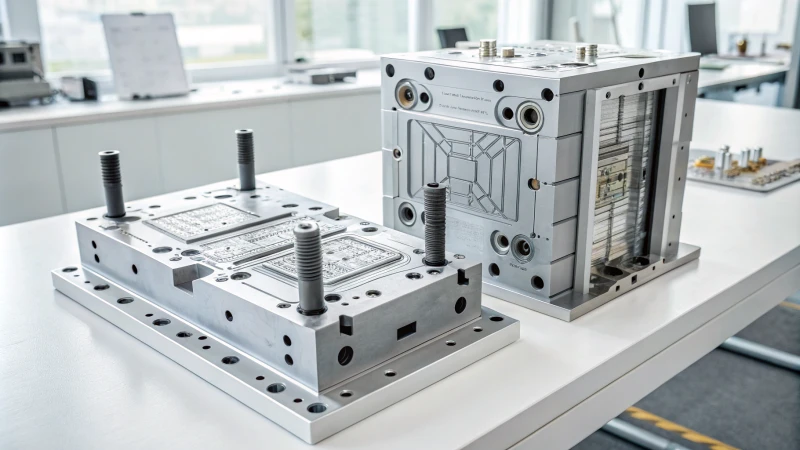

Formstruktur ändern

Erhöhen Sie die Gate-Größe oder -Anzahl

Ich habe eine Form für ein schwieriges Teil umgestaltet, indem ich die Angussgröße von 0,8 mm auf etwa 1,2 mm vergrößerte und mehr Anschnitte für größere Abschnitte hinzufügte, was den Durchfluss erheblich verbesserte und eine gleichmäßige Verteilung und eine geringere Schrumpfung gewährleistete.

| Parameter | Grundeinstellung | Optimierte Einstellung |

|---|---|---|

| Tordurchmesser | 0,8 mm | 1,2 mm |

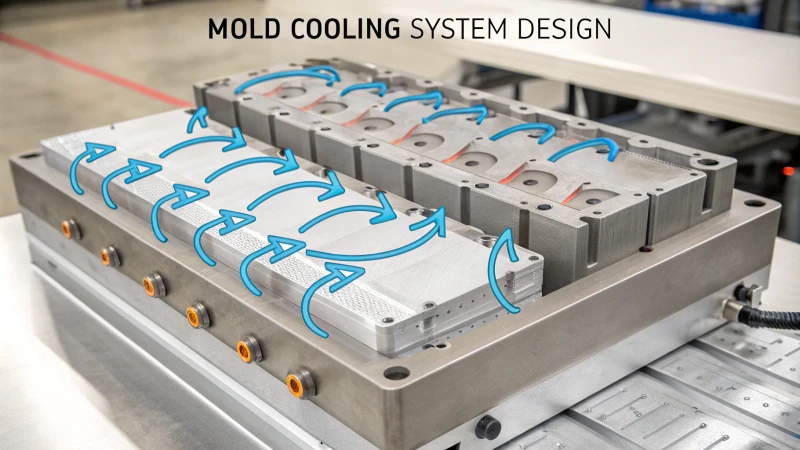

Optimieren Sie das Kühlsystem

Bei meinen Projekten war eine ungleichmäßige Kühlung ein Problem. Ich habe die Anordnung der Kühlkanäle geändert und sie in dickwandigen Abschnitten näher zusammengebracht. Die konforme Kühltechnologie 2 hat sehr geholfen, indem sie alles konstant kühl hielt und Inkonsistenzen reduzierte.

Ändern Sie Kunststoffmaterialien oder passen Sie die Formel an

Wählen Sie Materialien mit geringer Schrumpfung

Der Materialwechsel war entmutigend, aber der Wechsel von Polypropylen zu Polystyrol (PS) für einige präzise Teile reduzierte die Schrumpfung erheblich. Manchmal war die Anpassung des Füllstoffgehalts oder das Hinzufügen von Glasperlen von entscheidender Bedeutung und führte dazu, dass Schrumpfungsprobleme zum Erfolg wurden.

Mit diesen Änderungen und einigen Experimenten konnte die Schrumpfung erheblich reduziert werden, was die Produktqualität verbesserte und gleichzeitig zu mehr Zufriedenheit bei der Beherrschung des Handwerks führte.

Zunehmender Nachdruck verringert die Schrumpfung.WAHR

Durch einen höheren Haltedruck gelangt mehr Kunststoff in die Kavität, wodurch die Schrumpfung verringert wird.

Eine niedrigere Formtemperatur erhöht die Schrumpfung.WAHR

Niedrigere Formtemperaturen beschleunigen die Abkühlung und führen zu einer erhöhten Schrumpfung.

Wie kann eine Änderung der Formstruktur dazu beitragen, die Schrumpfung zu minimieren?

Haben Sie jemals darüber nachgedacht, wie eine kleine Änderung im Formendesign Ihre Produktionslinie völlig verändern könnte? Lassen Sie uns die Magie der Schrumpfungsreduzierung erkunden.

Durch die Anpassung der Formstrukturen, wie z. B. die Vergrößerung der Anschnittgröße oder die Verbesserung des Kühlsystems, wird die Schrumpfung effektiv reduziert. Eine gleichmäßigere Druckverteilung und eine effizientere Kühlung ergeben sich. Produkte gewinnen an Genauigkeit und Qualität. Eine bessere Genauigkeit ist wirklich wichtig.

Einfache Änderungen der Formstruktur

Ich erinnere mich, als ich zum ersten Mal mit Formenstrukturen experimentierte. Ich habe viele Stunden damit verbracht, über die Torgrößen nachzudenken. Durch die Vergrößerung der Gate-Größe oder -Anzahl änderte sich alles. Mehr Kunststoffschmelze füllte die Kavität und kompensierte die Schrumpfung effektiv 3 . Durch diese Änderung wurden die Schrumpfungsprobleme behoben. Es hat wirklich funktioniert.

Tabelle: Einfluss der Angussgröße auf die Schrumpfung

| Torgröße (mm) | Auswirkung auf die Schrumpfung |

|---|---|

| 0.8 | Hoch |

| 1.0 – 1.2 | Reduziert |

Die Optimierung des Kühlsystems ist wichtig. Während meiner Versuche sorgte die Sicherstellung einer gleichmäßigen Kühlung über die gesamte Form dafür, dass eine ungleichmäßige Schrumpfung, die zu Defekten führen kann, verhindert wurde. Der Einsatz der konformen Kühltechnologie hat sehr geholfen, indem er die Kühlkanäle an die Produktform anpasste und die verbesserte .

Änderungen am Kühlsystem

Die Überprüfung der Effizienz der Kühlkanäle ist von entscheidender Bedeutung. Bei dicken Teilen verringert eine höhere Kanaldichte die Schrumpfungsunterschiede. Die Kanaldurchmesser müssen eine ausreichende Kühlleistung ermöglichen; das ist sehr wichtig.

Designer sollten sich mit neuen konformen Kühltechnologien befassen, da es sich lohnt, diese Fortschritte in Betracht zu ziehen, um mehr zu erforschen 5 .

Materialien auswählen

Eine weitere Option ist die Wahl von Materialien mit geringeren Schrumpfraten. Der Wechsel von Polypropylen zu Polystyrol war aufgrund der unterschiedlichen Eigenschaften hilfreich und konnte die Schrumpfungsraten deutlich reduzieren.

Durch die Modifizierung von Füllstoffen in Verbundwerkstoffen konnten die Schrumpfungsraten gut angepasst werden, was eine wirksame Anpassung darstellte.

Es ist von entscheidender Bedeutung, diese Änderungen der Prozessparameter zu verstehen. Die Anpassung von Einspritzgeschwindigkeiten, Schmelzetemperaturen und Nachdrucken verbessert den Formwechsel und trägt wirklich zur Verringerung der Schrumpfung bei.

Eine Vergrößerung des Anschnitts verringert die Schrumpfung.WAHR

Ein größerer Anschnitt ermöglicht mehr Kunststoffschmelze und gleicht so die Schrumpfung aus.

Polypropylen hat eine geringere Schrumpfung als Polystyrol.FALSCH

Polystyrol weist im Vergleich zu Polypropylen geringere Schrumpfraten auf.

Wann ist es an der Zeit, Kunststoffmaterialien zu ändern, um Schrumpfung zu bekämpfen?

Das Schrumpfen von Kunststoffteilen scheint ein unsichtbares Problem zu sein, das die Produktionslinie heimsucht. Dieses Problem kann den Fortschritt stören. Der Wechsel der Materialien zum richtigen Zeitpunkt löst dieses Problem wahrscheinlich.

Denken Sie darüber nach, andere Kunststoffe zu verwenden, wenn Ihre aktuellen Kunststoffe nicht der Größengenauigkeit entsprechen oder zu stark schrumpfen. Polystyrol könnte eine gute Wahl sein. Dieses Material schrumpft oft weniger. Es trägt wahrscheinlich dazu bei, die Produktqualität stabil zu halten.

Materialschwund verstehen

Stellen Sie sich vor, Sie beobachten, wie ein Kunststoffteil abkühlt. Es scheint zu schrumpfen wie ein Ballon, der Luft verliert. Dies liegt daran, dass sich das Material beim Abkühlen zusammenzieht, wodurch sich die endgültige Größe Ihres Produkts ändern kann.

Materialeigenschaften bewerten

Wenn Ihr Material eine schlechte Leistung erbringt, ist es an der Zeit, eine andere Option zu finden. Denken Sie darüber nach, Polypropylen (PP) zu verwenden, das stark schrumpft. Das fühlt sich an, als würde man eine Sandburg bauen, während die Wellen hereinbrechen. Die Verwendung von Polystyrol (PS) könnte Ihnen wirklich helfen.

Vergleichstabelle: Gängige Kunststoffe und Schrumpfraten

| Material | Typische Schrumpfung (%) |

|---|---|

| Polypropylen (PP) | 1.5 – 2.0 |

| Polystyrol (PS) | 0.4 – 0.7 |

| Polyethylen (PE) | 1.5 – 3.0 |

Formulierungen anpassen

Zu Beginn meiner Arbeit mit Verbundwerkstoffen fiel mir eine entscheidende Erkenntnis auf: Eine Änderung des Füllstoffgehalts verringert tatsächlich Schrumpfungsprobleme. Versuchen Sie, weniger organische Fasern zu verwenden oder einige Glasperlen hinzuzufügen.

Prozessoptimierung

Die Optimierung der Spritzgusseinstellungen 6 ist vor einem Materialwechsel sehr nützlich. Durch Anpassen des Nachdrucks, der Einspritzgeschwindigkeit oder der Formtemperatur können Schrumpfungsprobleme gelöst werden, ohne dass ein Materialwechsel erforderlich ist.

Materialspezifische Überlegungen

Nicht alle Kunststoffe reagieren gleich auf Hitze und Druck:

- Bei kristallinen Kunststoffen war die Einstellung der Schmelzetemperatur für eine gleichmäßige Kristallisation entscheidend.

- Bei amorphen Kunststoffen ist es sehr wichtig, die Abkühlgeschwindigkeit konstant zu halten.

Die Rolle des Formendesigns

Schauen Sie sich Ihr Formendesign an, bevor Sie neue Materialien auswählen. Eine kleine Änderung, wie z. B. eine Vergrößerung des Anschnitts oder die Optimierung von Kühlkanälen, könnte Schrumpfungsprobleme beheben und einen vollständigen Materialwechsel überflüssig machen.

Die Berücksichtigung dieser Faktoren hilft Ihnen bei der Entscheidung, wann Sie ein Material wechseln sollten und welche Alternative die Schrumpfung in Ihrem Produktionsprozess 7 . Denken Sie daran, dass jede Anpassung dazu beiträgt, Ihre Arbeit zu verbessern.

Polypropylen hat eine höhere Schrumpfung als Polystyrol.WAHR

Die Schrumpfungsrate von Polypropylen beträgt 1,5–2,0 %, während die von Polystyrol 0,4–0,7 % beträgt.

Eine Änderung des Formdesigns kann Schrumpfungsprobleme nicht reduzieren.FALSCH

Eine Änderung des Formdesigns, wie z. B. der Anschnittgröße, kann Schrumpfungsprobleme lösen.

Wie hilft die Optimierung des Kühlsystems bei der Bewältigung des Schwunds?

Hatten Sie jemals das Gefühl, dass ein kleines Detail das Ergebnis eines Projekts völlig verändern könnte? Das ist genau meine Meinung zu Kühlsystemen im Spritzguss. Kühlsysteme spielen eine entscheidende Rolle.

Die Optimierung des Kühlsystems beim Spritzgießen ist wichtig, um die Schrumpfung effektiv zu steuern. Eine gleichmäßige Kühlung ist unerlässlich. Hersteller passen die Anordnung und Dichte der Kanäle an. Diese Anpassungen tragen wahrscheinlich dazu bei, unterschiedliche Schwundgrade zu reduzieren. Durch diesen Prozess entstehen qualitativ hochwertige, fehlerfreie Produkte.

Kühlsystemoptimierung verstehen

Als ich anfing, etwas über Spritzgießen zu lernen, wurde mir schnell klar, dass die Optimierung des Kühlsystems die Art und Weise, wie wir mit Schrumpfung umgehen, wirklich verändert. Formteile kühlen ab und schrumpfen, und diese Schrumpfung führt zu Größenfehlern, die niemand möchte. Die Aufgabe des Kühlsystems besteht darin, für eine gleichmäßige Schrumpfung zu sorgen.

Schlüsselaspekte der Kühlsystemoptimierung:

-

Gleichmäßige Temperaturverteilung:

Stellen Sie sich die Momente vor, in denen alles perfekt sein soll. Das ist diese Aufgabe. Durch die Sicherstellung einer gleichmäßigen Temperatur in der gesamten Form wird eine unterschiedliche Schrumpfung an verschiedenen Stellen verhindert. Die Kühlkanäle 8 müssen alle wichtigen Teile der Form abdecken. -

Kanaldichte und -anordnung:

Es ist so, als würde man Möbel in einem Raum so anordnen, dass der größtmögliche Komfort gewährleistet ist. Bei dicken Teilen beschleunigt das Hinzufügen weiterer Kanäle die Abkühlung und verringert Schrumpfungsunterschiede. Aber seien Sie vorsichtig – nicht zu viele Kanäle in dünneren Bereichen.Faktoren Dünnwandige Produkte Dickwandige Produkte Formtemperatur Höher Mäßig Kanaldichte Untere Höher -

Conformal Cooling Technology:

Dieser moderne Ansatz ist so, als würde man einen Anzug so schneidern, dass er perfekt sitzt. Es passt die Kühlkanäle an die Form des Produkts an, verkürzt die Zykluszeit und verbessert die Gleichmäßigkeit. Durch den Einsatz konformer Kühlung 9 können Hersteller schrumpfungsbedingte Defekte deutlich reduzieren.

Praktische Anpassungen

Um die Kühloptimierung effektiv nutzen zu können, ist die Anpassung der Prozesseinstellungen von entscheidender Bedeutung:

-

Einspritzgeschwindigkeit und Schmelztemperatur:

Diese anzupassen ist wie die Perfektionierung eines Rezepts. Zu viel oder zu wenig ruiniert das Gleichgewicht. Die richtigen Einstellungen helfen dabei, den Hohlraum gleichmäßig zu füllen und die Schrumpfung zu reduzieren. Es ist sehr wichtig, dies ohne hohe Schmelztemperatur auszugleichen. -

Haltedruck und Haltezeit:

Durch Erhöhen dieser Werte wird die Kavität mit mehr Schmelze gefüllt, wodurch der Volumenschwund beim Abkühlen ausgeglichen wird – als würde man eine Pflanze genau richtig gießen. Am besten sind wahrscheinlich schrittweise Veränderungen je nach Produkt.

Für weitere Erkenntnisse könnte der Auswirkungen auf die Einspritzgeschwindigkeit 10 und die Steuerung der Schmelzetemperatur 11 Durch die Optimierung dieser Elemente finden wir ein Gleichgewicht zwischen schneller Produktion und hoher Qualität und bekämpfen den Schwund direkt.

Eine gleichmäßige Kühlung verringert die Schrumpfungsabweichung.WAHR

Eine gleichmäßige Temperaturverteilung minimiert lokale Schrumpfungsunterschiede.

Konforme Kühlung erhöht die Zykluszeit.FALSCH

Die konforme Kühlung verkürzt die Zykluszeit, indem sie die Gleichmäßigkeit verbessert.

Abschluss

Eine wirksame Kontrolle der Schrumpfung bei Spritzgussprodukten umfasst die Anpassung der Prozessparameter, die Optimierung des Formendesigns und die Auswahl von Materialien mit geringer Schrumpfung, um die Produktqualität und -genauigkeit zu verbessern.

-

Die Anpassung der Schmelzetemperatur sorgt für eine gleichmäßige Kristallisation, reduziert die Schrumpfung und verbessert die Produktqualität. ↩

-

Die konforme Kühlung verbessert die Gleichmäßigkeit der Kühlung und reduziert Schrumpfungleichmäßigkeiten bei geformten Produkten. ↩

-

Erfahren Sie, wie sich unterschiedliche Angussgrößen auf die Druckverteilung auswirken und die Schrumpfung geformter Produkte minimieren. ↩

-

Entdecken Sie, wie konforme Kühlung die Gleichmäßigkeit verbessert und die Schrumpfung beim Spritzgießen verringert. ↩

-

Finden Sie modernste Kühlmethoden, die die Formleistung optimieren und Fehler reduzieren. ↩

-

Lernen Sie detaillierte Methoden zur Optimierung der Spritzgussparameter kennen, die den Bedarf an Materialwechseln reduzieren können. ↩

-

Entdecken Sie Strategien zur Verbesserung von Produktionsprozessen, die die Schrumpfung ohne Materialwechsel verringern können. ↩

-

Erfahren Sie, wie Sie effektive Kühlkanäle entwerfen, um eine gleichmäßige Temperaturverteilung in Formen sicherzustellen. ↩

-

Entdecken Sie, wie die konforme Kühltechnologie die Zykluszeit verkürzt und die Gleichmäßigkeit der Kühlung verbessert. ↩

-

Verstehen Sie, wie die Anpassung der Einspritzgeschwindigkeit die Schrumpfung geformter Produkte minimieren kann. ↩

-

Entdecken Sie, wie die Steuerung der Schmelzetemperatur die Produktqualität und Schrumpfung beeinflusst. ↩