Sich in der Welt des Spritzgießens zurechtzufinden, kann sich wie eine Gratwanderung anfühlen – ein kleiner Fehler bei der Maßhaltigkeit kann zu kostspieligen Fehlern führen.

Maßabweichungen bei Spritzgussprodukten können auf instabile Maschinenparameter, unsachgemäßes Formendesign, schwankende Kunststoffschrumpfungsraten, Prozessparameterfehler und Umweltfaktoren zurückzuführen sein. Um diese Probleme anzugehen, ist ein umfassender Ansatz für Ausrüstung, Materialien und Umweltkontrollen erforderlich.

Während diese Erkenntnisse ein grundlegendes Verständnis vermitteln, bedeutet die Komplexität des Spritzgießens, dass es noch mehr zu erforschen gibt. Tauchen Sie tiefer in jede Ursache und Lösung ein, um sicherzustellen, dass Ihr Produktionsprozess die höchstmögliche Präzision erreicht.

Instabile Maschinenparameter führen zu Maßabweichungen.WAHR

Maschinenparameter wie Druck und Geschwindigkeit beeinflussen die Produktabmessungen.

Wie wirkt sich die Maschinenwartung auf die Maßgenauigkeit aus?

Im Fertigungssektor ist die Maschinenwartung von entscheidender Bedeutung für die Gewährleistung der Produktpräzision, insbesondere bei Spritzgussprozessen.

Die Maschinenwartung wirkt sich erheblich auf die Maßhaltigkeit aus, indem sie die Einspritzparameter stabilisiert, den Verschleiß reduziert und Geräteausfälle verhindert, die zu Abweichungen führen.

Den Zusammenhang zwischen Maschinenwartung und Präzision verstehen

Die regelmäßige Wartung von Spritzgießmaschinen 1 ist für die Aufrechterhaltung einer gleichbleibenden Produktqualität unerlässlich. Schwankungen in der Maschinenleistung können zu erheblichen Abweichungen bei den Produktabmessungen führen, was zu kostspieligen Fehlern und Nacharbeiten führt. Durch die Einhaltung eines strengen Wartungsplans können Hersteller sicherstellen, dass ihre Geräte innerhalb optimaler Parameter funktionieren.

Schlüsselbereiche der Wartung

-

Stabilität des Einspritzdrucks

Ein Hauptaugenmerk der Maschinenwartung liegt auf der Gewährleistung eines stabilen Einspritzdrucks. Ein instabiler Druck kann zu einer ungleichmäßigen Füllung der Form und damit zu Maßabweichungen führen. Regelmäßige Kontrollen und Anpassungen tragen dazu bei, das gewünschte Druckniveau aufrechtzuerhalten.

-

Einspritzgeschwindigkeit und Plastifizierungskapazität

Ordnungsgemäß gewartete Maschinen ermöglichen eine präzise Kontrolle der Einspritzgeschwindigkeit, was für die Reduzierung innerer Spannungen und das Erreichen einheitlicher Produktabmessungen von entscheidender Bedeutung ist. Die Verbesserung der Plastifizierungskapazität durch regelmäßige Reinigung und Bauteilprüfung sorgt zudem für ein gleichmäßiges Aufschmelzen der Materialien.

| Wartungsaufgabe | Auswirkungen auf die Maßgenauigkeit |

|---|---|

| Einspritzdruck prüfen | Sorgt für eine gleichmäßige Formfüllung |

| Regulierung der Einspritzgeschwindigkeit | Reduziert inneren Stress und Abwechslung |

| Verbesserung der Plastifizierungskapazität | Fördert gleichmäßiges Schmelzen und Fließen |

-

Verschleiß und Austausch von Komponenten

Im Laufe der Zeit können Komponenten wie Schnecken und Zylinder verschleißen und die Maßhaltigkeit beeinträchtigen. Durch den rechtzeitigen Austausch verschlissener Teile wird sichergestellt, dass die Maschine effektiv funktioniert und präzise Produktabmessungen eingehalten werden.

Vorteile der routinemäßigen Wartung

- Kosteneffizienz : Durch die Vermeidung von Maschinenausfällen reduziert die routinemäßige Wartung unerwartete Ausfallzeiten und kostspielige Reparaturen.

- Produktqualität : Gewartete Maschinen sorgen für stabile Parameter und führen zu qualitativ hochwertigen Produkten mit minimalen Maßabweichungen.

- Betriebskonsistenz : Regelmäßige Wartungspläne führen zu einem vorhersehbaren Maschinenverhalten und unterstützen eine präzise Produktionsplanung.

Insgesamt ist die Integration eines umfassenden Wartungsprogramms für jeden Hersteller, der höchste Präzision bei Spritzgussprozessen anstrebt, von entscheidender Bedeutung.

Regelmäßige Wartung stabilisiert den Einspritzdruck.WAHR

Der stabilisierende Einspritzdruck verhindert Maßabweichungen der Produkte.

Der Bauteilverschleiß hat keinen Einfluss auf die Maßhaltigkeit.FALSCH

Abgenutzte Komponenten können zu ungenauen Produktabmessungen führen.

Welche Rolle spielt das Formendesign für die Produktpräzision?

Das Formendesign ist ein entscheidender Faktor für die Gewährleistung der Präzision von Spritzgussprodukten. Eine schlechte Konstruktion kann zu erheblichen Maßabweichungen führen.

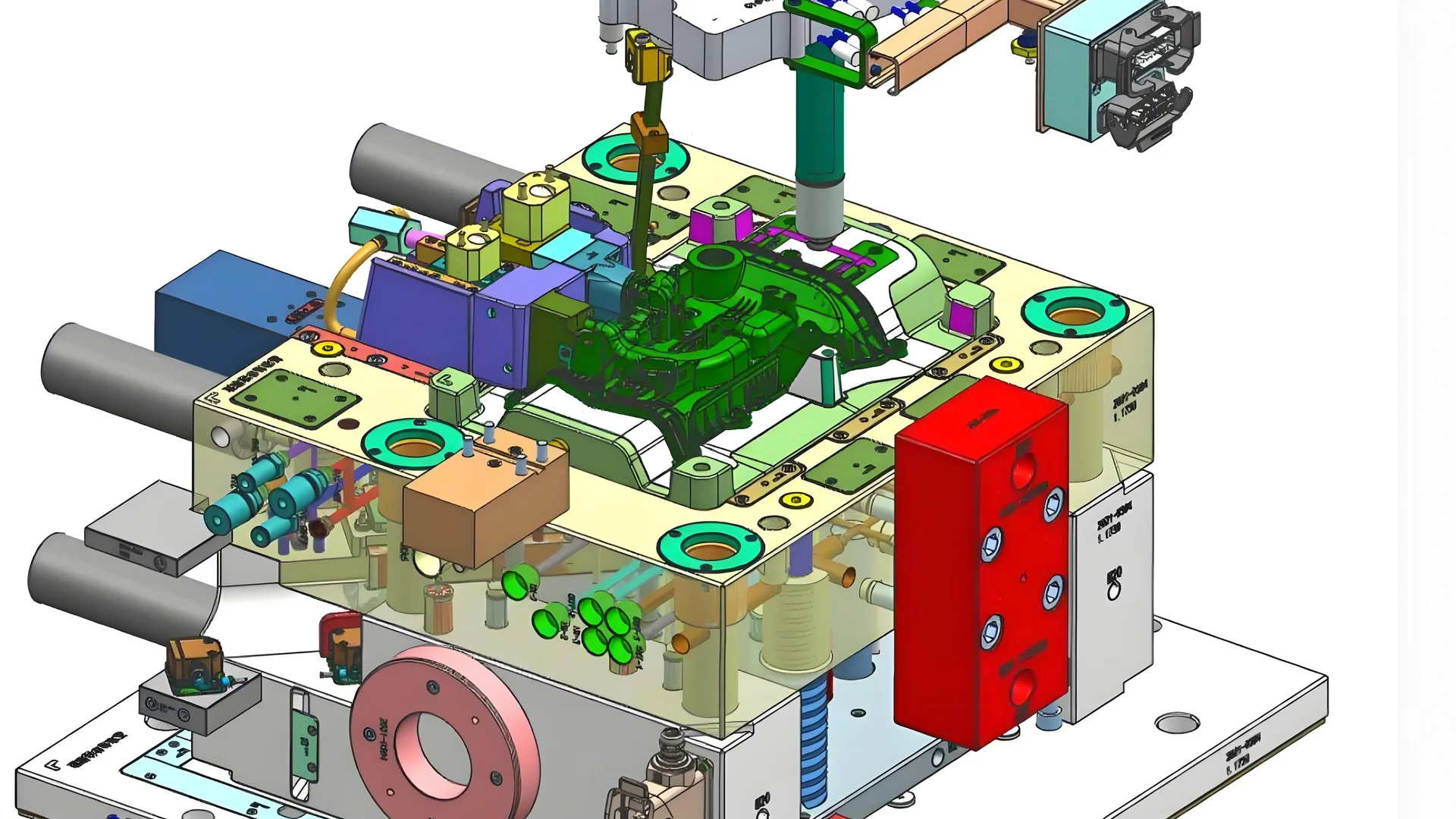

Ein effektives Formendesign ist für die Aufrechterhaltung der Produktpräzision beim Spritzgießen von entscheidender Bedeutung. Dabei müssen Anschnittposition, Angussgröße und Fertigungsgenauigkeit sorgfältig berücksichtigt werden, um einen gleichmäßigen Schmelzefluss sicherzustellen und Größenabweichungen zu verhindern.

Formendesign verstehen

Formendesign ist mehr als nur die Blaupause des Produkts; Es ist die Wissenschaft, die dafür sorgt, dass jedes Spritzgussteil seinen Maßvorgaben entspricht. Eine gut gestaltete Form berücksichtigt potenzielle Probleme, die zu Abweichungen führen können, wie z. B. inkonsistenter Schmelzfluss oder unzureichende Kühlung.

Bedeutung der Torposition

Die Platzierung des Anschnitts, an dem geschmolzener Kunststoff in die Form gelangt, ist von entscheidender Bedeutung. Ein strategisch positionierter Anschnitt sorgt für eine gleichmäßige Druck- und Temperaturverteilung, reduziert Spannungen und verhindert Verformungen oder Schrumpfungen. Eine schlechte Anschnittpositionierung kann zu einer ungleichmäßigen Füllung führen und letztendlich die Maßgenauigkeit 2 des Endprodukts beeinträchtigen.

Die Rolle der Läufergröße

Angusskanäle sind Kanäle, die das geschmolzene Material vom Einspritzpunkt zur Kavität leiten. Ihre Größe und Form müssen für einen effizienten Materialfluss optimiert werden. Überdimensionierte Angusskanäle können Material verschwenden und die Zykluszeit verlängern, wohingegen zu kleine Angusskanäle eine unvollständige Befüllung oder einen erhöhten Druck verursachen können, was sich beides auf die Produktabmessungen auswirkt.

| Läufergröße | Auswirkungen auf die Präzision |

|---|---|

| Zu groß | Verschwendet Material und verlängert die Zyklen |

| Zu klein | Verursacht unvollständige Füllung |

Präzision im Formenbau

Die Genauigkeit, mit der Formen hergestellt werden, wirkt sich direkt auf die Produktpräzision aus. Eventuelle Fehler in dieser Phase können zu Maßabweichungen im Endprodukt führen. Moderne Techniken wie CNC-Bearbeitung und 3D-Druck tragen dazu bei, ein hohes Maß an Präzision bei der Formenherstellung zu erreichen.

Bekämpfung von Schimmelverschleiß

Mit der Zeit können Formen verschleißen, insbesondere wenn sie häufig für die Massenproduktion verwendet werden. Regelmäßige Wartung und rechtzeitiger Austausch verschlissener Teile sind unerlässlich, um allmähliche Abweichungen der Produktgröße zu verhindern. Durch die Implementierung eines für die vorausschauende Wartung 3 können diese Probleme gemildert werden.

Fazit: Ein umfassender Ansatz

Während das Formendesign eine entscheidende Rolle bei der Gewährleistung der Präzision spielt, muss es zusammen mit anderen Faktoren wie Maschineneinstellungen und Materialauswahl berücksichtigt werden, um optimale Ergebnisse zu erzielen. Durch die Zusammenarbeit mit erfahrenen Designern und Herstellern kann die Präzision von Spritzgussprodukten weiter gesteigert werden.

Eine schlechte Formgestaltung führt zu Maßabweichungen.WAHR

Schlechtes Design beeinträchtigt den Schmelzfluss und führt zu Größenunterschieden bei den Produkten.

Die Torposition hat keinen Einfluss auf die Produktpräzision.FALSCH

Eine falsche Anschnittplatzierung führt zu ungleichmäßiger Füllung und Verformung.

Wie kann die Materialauswahl die Schrumpfraten beeinflussen?

Die Wahl des richtigen Materials ist entscheidend für die Minimierung der Schrumpfungsraten bei Spritzgussprodukten. Diese Entscheidung hat erhebliche Auswirkungen auf die Maßhaltigkeit.

Die Materialauswahl beeinflusst die Schrumpfungsraten beim Spritzgießen, indem sie die Wärmeausdehnung, Kristallinität und Viskosität beeinflusst. Die Wahl von Materialien mit gleichbleibenden Schrumpfeigenschaften und geeigneten Verarbeitungsbedingungen gewährleistet einheitliche Produktabmessungen.

Materialeigenschaften und ihre Auswirkungen auf die Schrumpfung verstehen

Spritzgießen verwendeten Materialien 4 besitzen besondere Eigenschaften, die ihr Verhalten während des Formprozesses bestimmen. Zu den Schlüsselfaktoren gehören Wärmeausdehnung, Kristallinität und Viskosität.

-

Wärmeausdehnung : Materialien mit hohen Wärmeausdehnungsraten neigen dazu, sich beim Abkühlen stärker zusammenzuziehen, was zu einer stärkeren Schrumpfung führt. Beispielsweise weisen amorphe Polymere wie Polystyrol typischerweise eine geringere Schrumpfung auf als kristalline Polymere wie Polypropylen.

-

Kristallinität : Der Kristallinitätsgrad eines Materials kann seine Schrumpfrate beeinflussen. Hochkristalline Materialien weisen aufgrund ihrer strukturierten molekularen Anordnung häufig eine gleichmäßigere Schrumpfung auf, während teilkristalline Materialien eine variable Schrumpfung aufweisen können.

-

Viskosität : Die Viskosität eines Materials beeinflusst, wie gut es in eine Form fließt, und wirkt sich auf die Abmessungen des Endprodukts aus. Materialien mit hoher Viskosität füllen die Form möglicherweise nicht vollständig aus, was zu einer ungleichmäßigen Schrumpfung führt.

Auswahl stabiler Materialeigenschaften

Um Maßabweichungen zu minimieren, ist die Auswahl von Materialien mit stabilen Schrumpfeigenschaften unerlässlich. Konsistenz über verschiedene Chargen hinweg kann durch die Auswahl von Materialien von renommierten Lieferanten erreicht werden, die für ihre Qualitätskontrolle bekannt sind.

Praktische Überlegungen zur Materialauswahl

-

Chargenkonsistenz : Die Verwendung derselben Materialcharge verringert die Variabilität der Schrumpfungsraten. Schwankungen zwischen den Chargen können zu erheblichen Maßabweichungen führen.

-

Materialtests : Die Durchführung von Tests vor der Produktion neuer Materialien kann helfen, potenzielle Schrumpfungsprobleme vorherzusagen und Anpassungen vor der Serienproduktion zu ermöglichen.

Die Rolle von Zusatzstoffen und Füllstoffen

Durch die Zugabe von Additiven und Füllstoffen können die Eigenschaften des Grundmaterials verändert und die Schrumpfungsraten beeinflusst werden. Beispielsweise verringert die Zugabe von Glasfasern zu einer Polymermatrix die Gesamtschrumpfung aufgrund der Widerstandsfähigkeit der Fasern gegenüber thermischer Ausdehnung.

Hier ist eine einfache Tabelle, die die Materialtypen und ihr typisches Schrumpfverhalten zusammenfasst:

| Materialtyp | Typisches Schrumpfverhalten |

|---|---|

| Amorphe Polymere | Geringere Schrumpfung, vorhersehbarer |

| Teilkristallin | Höhere Schrumpfung erfordert eine präzise Kontrolle |

| Gefüllte Polymere | Reduzierte Schrumpfung durch Füllstoffstabilität |

Durch das Verständnis dieser Aspekte der Materialauswahl können Hersteller die Schrumpfungsraten besser kontrollieren und so sicherstellen, dass das Endprodukt den Maßspezifikationen entspricht und Qualitätsstandards einhält.

Amorphe Polymere weisen eine geringere Schrumpfung auf als kristalline Polymere.WAHR

Amorphe Polymere wie Polystyrol schrumpfen aufgrund der geringeren Wärmeausdehnung weniger.

Hochviskose Materialien führen zu einer gleichmäßigeren Schrumpfung.FALSCH

Eine hohe Viskosität kann zu einer unvollständigen Formfüllung und damit zu einer ungleichmäßigen Schrumpfung führen.

Warum sind Prozessparameter beim Spritzgießen entscheidend?

Der Erfolg des Spritzgießens hängt von der Beherrschung der Prozessparameter ab. Diese Faktoren können die Produktqualität beeinträchtigen oder beeinträchtigen.

Prozessparameter beim Spritzgießen wie Temperaturkontrolle, Einspritzgeschwindigkeit und Druck sind entscheidend für die Sicherstellung der Maßhaltigkeit und die Reduzierung von Fehlern im Endprodukt.

Prozessparameter verstehen

Prozessparameter beim Spritzgießen umfassen eine Vielzahl von Einstellungen, die beeinflussen, wie Kunststoff in ein fertiges Produkt umgewandelt wird. Zu den kritischsten Parametern gehören Temperaturregelung, Einspritzgeschwindigkeit und Nachdruck. Jedes spielt eine entscheidende Rolle bei der Aufrechterhaltung der gewünschten Maßgenauigkeit 5 und der Minimierung von Produktfehlern.

Temperaturkontrolle : Die richtige Regulierung der Zylinder-, Düsen- und Formtemperaturen sorgt für optimale Fließ- und Schrumpfraten des Kunststoffs. Bei zu hohen Temperaturen kann es zu einer Zersetzung des Kunststoffs kommen, bei zu niedrigen Temperaturen kann es zu einer unvollständigen Füllung der Form kommen.

Einspritzgeschwindigkeit : Die Geschwindigkeit, mit der geschmolzener Kunststoff eingespritzt wird, beeinflusst die inneren Spannungen und mögliche Turbulenzen innerhalb der Form. Eine ausgewogene Geschwindigkeit verhindert Verformungen und sorgt für Gleichmäßigkeit im gesamten Produkt.

Haltedruck und Haltezeit : Diese Faktoren bestimmen, wie viel Material während des Abkühlens in die Form gepackt wird. Unzureichender Druck oder zu wenig Zeit können zum Schrumpfen führen, während zu viel Druck Spannungsspuren verursachen kann.

Der Einfluss von Prozessparametern

Maßabweichung : Inkonsistente Parameter können zu Abweichungen in der Produktgröße und -form führen. Beispielsweise kann eine instabile Einspritzgeschwindigkeit Turbulenzen verursachen, die zu ungleichmäßiger Kühlung und Größenunterschieden führen.

Fehlervermeidung : Durch die sorgfältige Anpassung dieser Parameter können Hersteller häufige Fehler wie Verzug oder Einfallstellen erheblich reduzieren.

| Parameter | Mögliches Problem | Lösungsstrategie |

|---|---|---|

| Temperatur | Unvollständige Füllung | Passen Sie die Zylinder-/Düsen-/Formtemperaturen an |

| Einspritzgeschwindigkeit | Turbulenz | Optimieren Sie die Geschwindigkeit, um inneren Spannungen vorzubeugen |

| Druck halten | Übermäßige Schrumpfung | Kalibrieren Sie Druck und Zeit genau |

Prozessparameter optimieren

Um Präzision beim Spritzgießen zu erreichen, ist eine kontinuierliche Überwachung und Anpassung der Parameter 6 unerlässlich. Durch die Implementierung robuster Qualitätskontrollmaßnahmen können Abweichungen frühzeitig erkannt und schnelle Korrekturen vorgenommen werden.

Die Optimierung der Prozessparameter gewährleistet nicht nur die Produktqualität, sondern steigert auch die Produktionseffizienz und reduziert Materialverschwendung und Ausfallzeiten. Regelmäßiges Experimentieren mit diesen Einstellungen kann ideale Bedingungen für verschiedene Materialien und Produktdesigns aufdecken.

Das Verständnis der kritischen Natur der Prozessparameter ist für jeden, der mit dem Spritzgießen zu tun hat, von entscheidender Bedeutung. Durch die Nutzung dieser Erkenntnisse können Hersteller ihre Produktionsprozesse verbessern und so zu überlegenen Produkten und zufriedenen Kunden führen.

Die Temperaturkontrolle beeinflusst den Kunststofffluss beim Formen.WAHR

Die richtige Temperaturregulierung gewährleistet einen optimalen Kunststofffluss und eine optimale Schrumpfung.

Die Einspritzgeschwindigkeit hat keinen Einfluss auf die Produktgleichmäßigkeit.FALSCH

Eine ausgewogene Einspritzgeschwindigkeit ist entscheidend, um Verformungen zu verhindern und Gleichmäßigkeit sicherzustellen.

Abschluss

Die Behebung von Maßabweichungen erfordert einen systematischen Ansatz, der sich auf Maschineneinstellungen, Formpräzision, Materialkonsistenz und Umgebungsstabilität konzentriert.

-

Erfahren Sie, wie regelmäßige Maschinenprüfungen eine stabile Produktionsqualität gewährleisten.: Spritzgießanlagen erfordern jedoch wie jede Maschine eine regelmäßige Wartung, um optimale Leistung, Langlebigkeit und Sicherheit zu gewährleisten. ↩

-

Entdecken Sie, wie die Anschnittposition den Schmelzfluss und die Produktgenauigkeit beeinflusst.: Bei der Angussposition sollten die funktionalen Anforderungen des Produkts berücksichtigt werden, wie z. B. die Sicherstellung einer ordnungsgemäßen Befüllung, Verpackung und Teileleistung. Der … ↩

-

Erfahren Sie mehr über Strategien zur Vermeidung von Formverschleiß-bedingten Dimensionsproblemen.: Intelligent in der Form platzierte Sensoren können zur Überwachung des Betriebszustands des Werkzeugs verwendet werden (Formüberwachung). ↩

-

Entdecken Sie die Grundlagen von Spritzgussverfahren und -techniken: Spritzguss Erfahren Sie in diesem Video alles, was Sie über Spritzguss wissen müssen. Wir … ↩

-

Maßgenauigkeit ist für die Aufrechterhaltung einer gleichbleibenden Produktqualität von entscheidender Bedeutung.: Fertigungspräzision der Formabmessungen: Die Präzision, mit der die Form hergestellt wird, ist ein Schlüsselfaktor bei der Bestimmung der Maßgenauigkeit der … ↩

-

Lernen Sie Techniken zur Feinabstimmung der Einstellungen für optimale Ergebnisse: 1. Temperaturregelung: · 2. Einspritzgeschwindigkeit: · 3. Abkühlzeit: · 4. Auswahl des Kunststoffmaterials: · 5. Schneckengeschwindigkeit und Gegendruck: · 6. Einspritzung … ↩