Ich erinnere mich noch gut an meine erste Begegnung mit Fließmarken. Es fühlte sich an, als säße ich vor einem unlösbaren Rätsel. Doch dann lüftete sich das Geheimnis. Die Positionierung der Angüsse brachte die Lösung.

Um Fließmarken beim Spritzgießen zu vermeiden, muss der Anguss korrekt positioniert werden. Ein gleichmäßiger Schmelzefluss ist wichtig, um Wirbelströme zu verhindern. Produktform und Wandstärke sind zu berücksichtigen. Die korrekte Angusspositionierung reduziert Oberflächenfehler deutlich. Sehr wichtig.

Die richtige Positionierung des Angusses ist entscheidend. Mir ist aber klar geworden, dass das Wissen um die Fließeigenschaften der Schmelze alles verändert. Die Form und die Wandstärke zu berücksichtigen, ist sehr hilfreich. So habe ich schon aus Problemen beeindruckende Ergebnisse erzielt. Schauen wir uns an, wie diese Details Ihre Formgebung beeinflussen können.

Die Angussposition beeinflusst die Fließmarken beim Spritzgießen.WAHR

Durch die richtige Platzierung des Angusskanals wird ein gleichmäßiger Schmelzefluss gewährleistet und Fließmarken werden reduziert.

Beim Spritzgießen sollten immer mehrere Angüsse verwendet werden.FALSCH

Mehrere Angüsse sollten nur dann verwendet werden, wenn dadurch eine gleichmäßige Schmelzverteilung gewährleistet wird.

Wie beeinflusst die Schmelzflussrichtung die Fließmarken?

Stellen Sie sich vor, Sie formen ein ideales Kunststoffteil ohne störende Fließspuren. Der Erfolg hängt davon ab, zu wissen, wie sich der Kunststoff in der Form verhält.

Die Fließrichtung der Schmelze ist entscheidend, um Fließmarken zu vermeiden und ein problemloses Ausfüllen der Form mit dem geschmolzenen Material zu gewährleisten. Die korrekte Positionierung des Angusses ist für eine optimale Steuerung des Materialflusses unerlässlich.

Schmelzflussdynamik verstehen

Ich erinnere mich noch gut an den Moment, als ich zum ersten Mal ein makelloses Kunststoffteil sah. Keine Fließspuren, einfach glatt und perfekt. Das Geheimnis? Die Lösung liegt in der Beherrschung der Schmelzflussdynamik. Das geschmolzene Material, das durch die Form fließt, bestimmt die Oberflächenqualität des Produkts. Ein gleichmäßiger Schmelzfluss hilft Herstellern, unschöne Fließspuren zu vermeiden . Stellen Sie sich die Schmelze wie Wasser vor, das durch einen Angusskanal sanft entlang der Produktform fließt, ähnlich wie Wasser in einem Flussbett.

Bedeutung der Torposition

Die Position des Angusses macht einen großen Unterschied. Ich habe einmal an einem Bauteil mit vielen Rippen und Kurven gearbeitet. Es schien verlockend, den Anguss an einer einfachen Stelle zu platzieren, aber das wäre schiefgegangen! Stattdessen haben wir ihn entlang einer Kurve angebracht. Dadurch konnte die Schmelze gleichmäßig und ohne Spuren fließen. Bei vielen Rippen verhindert eine strategische Platzierung störende Wirbelströme , die möglicherweise zu Unregelmäßigkeiten führen.

| Produkttyp | Empfohlene Torplatzierung | Mögliche Probleme bei Ignorierung |

|---|---|---|

| Gekrümmte Oberfläche | Entlang einer Kurve | Aufprallspuren |

| Mehrere Rippen | Nahezu gleichmäßige Dicke | Wirbelströme |

Gestaltung für Einheitlichkeit

Die Berücksichtigung von Gleichmäßigkeit bei der Konstruktion hat mir wahrscheinlich schon so manche schlaflose Nacht erspart. Beispielsweise sorgen Angüsse in Bereichen mit gleichmäßiger Wandstärke bei flachen Kunststoffprodukten für eine gleichmäßige Abkühlung. Dadurch werden Fließmarken wodurch Temperaturschwankungen reduziert und Fließmarken verhindert werden.

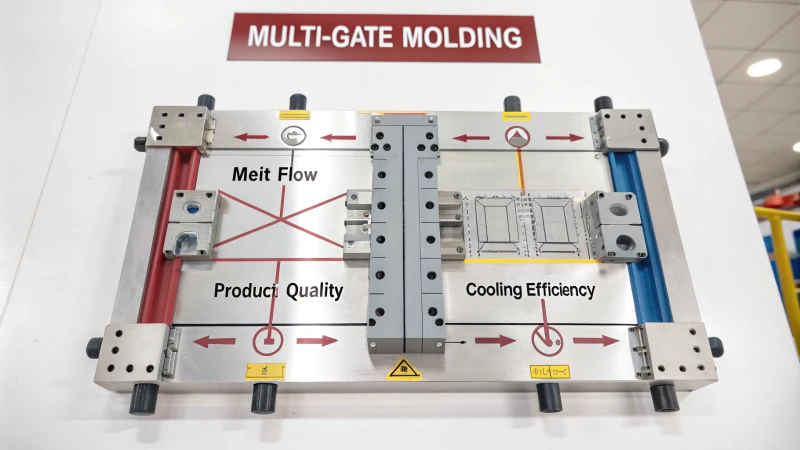

Effektive Nutzung mehrerer Tore

Bei größeren Formen gleicht die Verwendung mehrerer Angüsse einem Orchester. Ich erinnere mich daran, wie ich sie bei einem großen runden Produkt koordiniert habe. Ihre gleichmäßige Verteilung , bevor andere hinzukamen, führte dies zu einer deutlichen Verbesserung der Produktqualität .

Die Position des Angusses beeinflusst die Schmelzeflussrichtung.WAHR

Durch die korrekte Positionierung des Angusses wird ein gleichmäßiger Schmelzefluss gewährleistet und Fließmarken werden vermieden.

Wirbelströme verbessern die Produktqualität.FALSCH

Wirbelströme verursachen chaotische Strömungen, die zu Produktfehlern führen.

Wie beeinflussen Produktform und Wandstärke die Torkonstruktion?

Haben Sie sich jemals gefragt, wie Form und Dicke eines Produkts die komplexen Details der Angussgestaltung beim Spritzgießen beeinflussen? Lassen Sie mich Ihnen die Mischung aus Können und Wissenschaft näherbringen, die diesen Entscheidungen zugrunde liegt.

Die Produktform und Wandstärke spielen eine entscheidende Rolle bei der Angussgestaltung für das Spritzgießen. Diese Faktoren beeinflussen den Schmelzefluss und tragen zur Vermeidung von Defekten bei. Die Positionierung des Angusses ermöglicht einen gleichmäßigen Schmelzefluss und vermeidet Bereiche mit dünnen Wänden. Angüsse sollten in Bereichen mit gleichmäßiger Wandstärke platziert werden, um Defekte zu reduzieren. Eine gleichmäßige Wandstärke ist von großer Bedeutung.

Die Rolle der Produktform

Stellen Sie sich die Form Ihres Produkts vor. Angenommen, Sie stellen eine glatte, geschwungene Fernbedienung her. Die Art und Weise, wie sich das geschmolzene Plastik während des Prozesses bewegt, muss den Kurven folgen, ähnlich wie ich mich nach der Arbeit in meinen Lieblingssessel fallen lasse. Wenn die Führung richtig sitzt – also tangential –, folgt die Schmelze der Form ganz natürlich und vermeidet so unschöne Stellen oder Fehler. Es ist wie die perfekte Tasse Kaffee am Morgen – glatt und genau richtig.

Bei gekrümmten Oberflächen wie 4 darauf zu achten, dass das Angussstück tangential positioniert ist, um einen natürlichen Materialfluss zu ermöglichen und Fließmarken und Defekte zu minimieren.

Bedeutung der Wandstärke

Die Wandstärke ist etwas anderes. Stellen Sie sich vor, Sie halten eine Tablette mit gleichmäßiger Dicke in der Hand. Um ein gleichmäßiges Ergebnis zu erzielen, muss der Anguss genau in der Mitte oder am Rand verlaufen. So werden ungleichmäßige Ergebnisse vermieden, genau wie ich meine Pfannkuchen morgens gleichmäßig gebacken haben möchte.

| Wandstärke | Empfohlene Torposition |

|---|---|

| Uniform | Mitte/Rand |

| Dünnwandig | Abseits des direkten Einschlags |

Bei dünneren Stellen ist es wichtig, zuerst die dickeren Stellen zu füllen, zum Beispiel den Sirup in die Mitte des Pfannkuchens zu gießen, bevor er sich zu den Seiten ausbreitet.

Vermeidung von Wirbelströmen

Stellen Sie sich eine geschäftige Küche vor, in der alles außer Kontrolle gerät. Das ist vergleichbar mit Wirbelströmungen in komplexen Formen. Bei mehrteiligen Systemen, wie beispielsweise Mehrraum-Organizern 5 , sorgt eine sorgfältige Planung der Abzweigungen dafür, dass die Schmelze gleichmäßig fließt und verhindert so unkontrollierte Wirbel, die zu Fehlern führen.

Strategie mit mehreren Toren

Bei großen Gegenständen wie den von mir oft organisierten Aufbewahrungsboxen sind mehrere Absperrventile sehr hilfreich. Durch die symmetrische Anordnung lässt sich die Schmelze gleichmäßig verteilen, ähnlich wie beim gleichmäßigen Verstreichen von Kuchenglasur.

Auch die Reihenfolge der Öffnungen spielt eine Rolle: Das Öffnen bestimmter Ventile zuerst trägt zu einer effektiven Verteilung der Schmelze zu Beginn bei.

Vermeidung von Stößen durch dünne Wände

Aufprall auf dünne Wände kann unangenehm sein, wie der Biss in eine saure Zitrone. Platzieren Sie die Absperrventile so, dass sie zuerst die dickeren Bereiche treffen und das Material sanft zu den dünneren Stellen fließen lassen. Stellen Sie sich vor, Sie füllen eine Schüssel mit Müsli, bevor Sie die Milch hinzufügen – so bleibt alles sauber.

Dieses Prinzip ist besonders vorteilhaft bei der Gestaltung von Gegenständen wie Kunststoffboxen mit dünnen Rändern, wo ein schrittweises Befüllen Materialfehler verhindert.

Überlegungen zu mehreren Gattern

Bei Anwendungen mit vielen Angusskanälen, wie beispielsweise bei großen Armaturenbrettern in Autos⁶ , ist eine ausgewogene Anordnung entscheidend. Ein gleichmäßiges Layout um Ihr Produkt herum sorgt für eine gleichmäßige Ausnutzung der Kanäle

Nutzen Sie Strategien zur Ablaufsteuerung, um den Schmelzfluss zu optimieren und die Fehlerwahrscheinlichkeit zu verringern – vergleichbar mit der Orchestrierung einer Symphonie, bei der jedes Teil perfekt zusammenpasst.

Durch den Einsatz dieser cleveren Strategien verbessern Sie die Produktqualität und steigern die Fertigungseffizienz. Diese Ideen sind erst der Anfang – entdecken Sie weitere Möglichkeiten, um Ihre Designs zu perfektionieren und jedes Mal ein Meisterwerk zu schaffen.

Die Schmelze sollte nicht direkt auf die Hohlraumwände treffen.WAHR

Direkter Aufprall kann Fließspuren verursachen; ein sanfter Übergang ist daher unerlässlich.

Mehrere Tore sollten ungleichmäßig um das Produkt verteilt werden.FALSCH

Eine gleichmäßige Verteilung gewährleistet einen ausgewogenen Schmelzefluss und reduziert lokale Fließmarken.

Warum ist die Angussanordnung beim Mehrkanal-Spritzgießen so entscheidend?

Haben Sie sich jemals gefragt, warum die Anordnung der Angüsse beim Mehrkanal-Spritzgießen so wichtig ist?

Die Angussanordnung ist beim Mehrkanal-Spritzgießen entscheidend. Sie trägt zu einem gleichmäßigen Schmelzefluss bei und reduziert Fehler wie Fließmarken. Die Abkühlzeiten werden verkürzt. Eine korrekte Angussplatzierung verbessert die Produktqualität und steigert die Fertigungseffizienz erheblich.

Die Schmelzflussrichtung verstehen

Ich habe mal an einem Projekt mit einer sehr kniffligen, gekrümmten Oberfläche gearbeitet. Stellen Sie sich vor, Sie versuchen, heißes, geschmolzenes Plastik problemlos und gleichmäßig entlang einer Kurve zu gießen. Das Geheimnis liegt in der Angussanordnung (7) . Platziert man den Anguss an der Tangente der Kurve, fließt die Schmelze gleichmäßig und ohne Defekte. Es ist, als würde man eine Achterbahn einbauen, die sanft gleitet.

Gestaltung hinsichtlich Produktform und Wandstärke

Ich erinnere mich daran, wie ich flache Kunststoffteile konstruierte und vor der Herausforderung stand, die Angüsse so zu platzieren, dass die Wände die gleiche Dicke hatten. Der Trick besteht darin, eine gleichmäßige Abkühlung zu gewährleisten und Fließstreifen zu vermeiden. Man kann es sich wie beim Backen eines Kuchens vorstellen, damit er gleichmäßig durchgart und nicht einseitig anbrennt. Die Platzierung der Angüsse – ob in der Mitte oder am Rand – beeinflusst das Ergebnis.

| Produkttyp | Ideale Torposition |

|---|---|

| Gekrümmte Oberfläche | Tangente an die Kurve |

| Flaches Produkt | Mitte oder Rand in gleichmäßiger Fläche |

| Dünnwandiges Teil | Abseits von direkten Einwirkungsbereichen |

Die Rolle mehrerer Tore

Früher benötigten wir mehrere Absperrventile für ein großes, rundes Bauteil. Deren Ausbalancierung war entscheidend für einen gleichmäßigen Materialfluss und weniger Oberflächenfehler. Es war wie bei der Organisation eines Musikstücks, bei dem jedes Instrument harmonisch zusammenspielen musste. Wir steuerten, welches Ventil den Materialfluss zuerst freigab, um uns auf kritische Bereiche zu konzentrieren und so das Erscheinungsbild unseres Produkts zu verbessern.

Darüber hinaus kann die Produktqualität durch die Steuerung der Einspritzreihenfolge dieser Angüsse weiter verbessert werden, indem bestimmte Angüsse strategisch zuerst geöffnet werden, wodurch der anfängliche Schmelzfluss in kritische Bereiche gelenkt wird, bevor andere Ströme zusammengeführt werden.

Häufige Fallstricke vermeiden

Schlecht geplante Angussanordnungen können zu chaotischen Materialflüssen führen, ähnlich kleinen Strudeln im Inneren der Form. Die sorgfältige Planung der Angusspositionen ist daher besonders bei komplexen Konstruktionen von großer Bedeutung. Jede Entscheidung bezüglich der Platzierung eines Angusses beeinflusst die endgültige Qualität der Formteile.

Die Optimierung der Angussgestaltung erfordert Kenntnisse über das Schmelzverhalten und die Produktform unter Berücksichtigung der Produktionsziele. Dieses Wissen ist unerlässlich für alle, die Spritzgießprozesse optimieren möchten. Vertiefen Sie Ihr Wissen über Themen wie Schmelzflussdynamik<sup> 8</sup> und Spritzgusssequenzstrategien <sup>9</sup>, um mehr über die Verbesserung der Angussgestaltung zu erfahren.

Die Position des Angusses beeinflusst die Gleichmäßigkeit des Schmelzflusses.WAHR

Die korrekte Positionierung des Angusses gewährleistet einen Schmelzfluss ohne Beschädigung der Wände und reduziert so Beschädigungen.

Mehrere Tore sollten zufällig platziert werden.FALSCH

Für einen gleichmäßigen Schmelzfluss und minimale Markierungen müssen die Angüsse gleichmäßig verteilt sein.

Wie kann die Ablaufsteuerung bei Torvorgängen die Fließmarken reduzieren?

Haben Sie sich jemals gefragt, ob die Methode, mit der Angüsse beim Spritzgießen behandelt werden, der Schlüssel zu perfekten Kunststoffoberflächen sein könnte?

Die präzise Steuerung der Angusssequenz verringert Fließmarken, indem der Schmelzefluss beim Spritzgießen gezielt gelenkt wird. Die genaue Zeitvorgabe bestimmt den Start- und Stoppzeitpunkt jedes Angusses. Dies führt zu einer gleichmäßigen Formfüllung und reduziert Formfehler. Das ist äußerst effektiv.

Sequenzsteuerung verstehen

Stellen Sie sich einen Dirigenten vor, der ein Orchester leitet. Jedes Instrument muss, wie ein Angusskanal beim Spritzgießen, im richtigen Moment zusammenwirken, um ein harmonisches Gesamtbild zu erzeugen. Die Sequenzsteuerung konzentriert sich auf dieses Timing beim Spritzgießen. Durch die gezielte Auswahl der Angüsse und deren Öffnungszeitpunkte können Hersteller die Flüssigkeitsverteilung im Formhohlraum präzise steuern. Diese Präzision trägt zu einer gleichmäßigen Verteilung und einer glatten Oberfläche bei.

Die Rolle der Schmelzflussrichtung

Stellen Sie sich vor, Sie gießen Sirup auf Pfannkuchen. Sie möchten eine gleichmäßige Verteilung, richtig? Die Fließrichtung der Schmelze muss exakt stimmen, um glatte Oberflächen zu erzielen. Der Anguss muss perfekt positioniert sein, damit die Schmelze gleichmäßig einfließt. Bei Kunststoffprodukten mit gekrümmten Oberflächen platzieren Sie den Anguss entlang der Krümmung 11. Dies ermöglicht einen natürlichen Fluss und verhindert plötzliche Stöße oder unschöne Spuren.

Gestaltung der Torpositionen

Die Angussstellen sollten sorgfältig geplant werden, ähnlich wie bei einer Reiseplanung. Berücksichtigen Sie Ihre Route und die Radstärke – oder in diesem Fall die Form und Wandstärke des Produkts. Für einen gleichmäßigen Schmelzfluss und eine gleichbleibende Abkühlrate ist es unerlässlich, die Angüsse dort zu platzieren, wo die Wandstärke konstant bleibt.

| Produkttyp | Empfohlene Torposition |

|---|---|

| Gekrümmte Oberfläche | Tangente an die Kurve |

| Flaches Produkt | Mitte oder Rand |

| Dünnwandig | Unterseite oder dicke Seite |

Durch die zentrale Platzierung der Tore auf ebenen Flächen wird eine gleichmäßige Verteilung gewährleistet und die Wahrscheinlichkeit von Kühlungsstörungen verringert.

Ausgewogene Verteilung für mehrere Gatter

Stellen Sie sich vor, Sie dekorieren eine große Torte mit mehreren Spritzbeuteln; jeder Beutel soll seinen Teil gleichmäßig abgeben. Ähnlich verhält es sich mit der richtigen Anordnung der Spritztüllen bei mehreren Spritztüllen. Öffnen Sie die Spritztüllen nacheinander, um zunächst bestimmte Bereiche zu füllen und so eine Grundlage zu schaffen, bevor Sie weitere Schmelze hinzufügen. Diese systematische Vorgehensweise minimiert Fließspuren, indem sie einen gleichmäßigen Schmelzfluss fördert.

Praktische Beispiele

Stellen Sie sich vor, Sie gießen eine Kunststoffbox mit dünnen Wänden. Durch die Positionierung des Angusses am Boden kann die Masse zuerst die dickeren Stellen füllen und sich dann zu den dünneren Kanten vorarbeiten – so werden Temperaturschwankungen, die zu Fehlern führen können, reduziert. Bei großen, runden Produkten sollten die Angüsse gleichmäßig verteilt werden, damit die Schmelze gleichmäßig von allen Seiten fließen kann.

Diese Tipps zeigen, wie Konstrukteure mithilfe der Ablaufsteuerung Fließmarken beim Spritzgießen reduzieren können. Um dieses Thema weiter zu vertiefen, empfiehlt es sich, nach fortgeschrittenen Ablaufsteuerungstechniken zu suchen<sup> 12</sup> oder an spezialisierten Workshops teilzunehmen, um praktische Anwendungen aus erster Hand kennenzulernen.

Die Position des Angusses beeinflusst die Schmelzeflussrichtung.WAHR

Durch die korrekte Positionierung des Angusses wird ein gleichmäßiger Schmelzefluss gewährleistet und Fließmarken werden reduziert.

Wirbelströme verbessern die Produktästhetik.FALSCH

Wirbelströme verursachen chaotische Strömungen, die zu unerwünschten Strömungsspuren führen.

Abschluss

Die korrekte Positionierung des Angusses beim Spritzgießen ist unerlässlich, um Fließmarken zu vermeiden und unter Berücksichtigung der Produktform und Wandstärke einen gleichmäßigen Schmelzfluss und eine gleichmäßige Abkühlung zu gewährleisten.

-

Erfahren Sie, wie die Kontrolle der Schmelzflussrichtung Defekte in Kunststoffprodukten minimiert. ↩

-

Lernen Sie Konstruktionsprinzipien kennen, die eine gleichmäßige Kühlung gewährleisten und Defekte reduzieren. ↩

-

Erfahren Sie, wie der strategische Einsatz von Toren die Produktqualität und das Erscheinungsbild verbessert. ↩

-

Entdecken Sie detaillierte Techniken zur Positionierung von Angüssen auf gekrümmten Oberflächen, um den Schmelzfluss zu optimieren und Defekte zu reduzieren. ↩

-

Lernen Sie effektive Konstruktionsstrategien für Formen mit mehreren Kammern kennen, um einen gleichmäßigen Schmelzefluss zu gewährleisten. ↩

-

Entdecken Sie Best Practices im Bereich Gate-Design zur Verbesserung der Produktqualität und der Fertigungseffizienz. ↩

-

Erfahren Sie, warum eine strategische Angussanordnung entscheidend für die Reduzierung von Fehlern beim Spritzgießen ist. ↩

-

Erfahren Sie, wie die Schmelzflussdynamik die Entscheidungen zur Angussplatzierung beeinflusst. ↩

-

Verstehen Sie, wie die Steuerung von Injektionssequenzen Mehrwege-Gate-Systeme optimieren kann. ↩

-

Erfahren Sie mehr über die Rolle der Sequenzsteuerung bei der Optimierung des Schmelzeflusses für hochwertige Oberflächen beim Spritzgießen. ↩

-

Erfahren Sie mehr über die Rolle der Sequenzsteuerung bei der Optimierung des Schmelzeflusses für hochwertige Oberflächen beim Spritzgießen. ↩

-

Entdecken Sie innovative Methoden zur effektiven Implementierung der Ablaufsteuerung in Ihren Fertigungsprozessen. ↩