Stellen Sie sich vor, wie Sie wertvolle Sekunden in Ihrem Produktionsprozess einsparen. Diese Änderung ist wichtig. Gerade beim Spritzgießen macht eine kürzere Abkühlzeit einen großen Unterschied.

Ich reduziere die Abkühlzeit von Spritzgussformen durch die Optimierung der Kühlkanalkonstruktion. Eine höhere Kanalanzahl ist dabei sehr hilfreich. Auch größere Kanäle tragen wesentlich zur Verbesserung bei. Mehrschichtige Kanäle können ebenfalls einen Unterschied machen. Ich wähle Materialien, die Wärme schnell ableiten. Die präzise Steuerung von Temperatur und Durchfluss des Kühlmediums ist entscheidend. Diese Änderungen beschleunigen die Abkühlung und verbessern sie insgesamt deutlich.

Ich erinnere mich noch gut an meine erste Begegnung mit dieser Herausforderung. Es war wie das Lösen eines riesigen Puzzles. Jedes Teil brachte mehr Klarheit. Die Wahl der richtigen Materialien war hilfreich. Die Optimierung der Kühlkanäle war wichtig. Diese Techniken werden Ihre Formgebungsarbeit wahrscheinlich grundlegend verändern.

Symmetrische Kanäle verbessern die Kühlleistung.WAHR

Symmetrische Kanäle gewährleisten eine gleichmäßige Wärmeverteilung und verbessern so die Kühlung.

Flüssiger Stickstoff ist ein kostengünstiges Kühlmedium.FALSCH

Flüssiger Stickstoff ist teuer und aufwendig in der Handhabung und daher nicht kosteneffektiv.

- 1. Warum ist die Anordnung der Kühlkanäle bei der Werkzeugkonstruktion wichtig?

- 2. Wie wirkt sich die Vergrößerung der Kühlkanäle auf die Kühlleistung aus?

- 3. Warum sollten Sie mehrlagige Kühlkanäle für dickwandige Produkte in Betracht ziehen?

- 4. Welche Formmaterialien bieten die beste Wärmeleitfähigkeit für eine schnellere Abkühlung?

- 5. Abschluss

Warum ist die Anordnung der Kühlkanäle bei der Werkzeugkonstruktion wichtig?

Die Konstruktion von Formen beschränkt sich nicht nur auf die Formgebung. Sie umfasst auch die geschickte Steuerung der Kühlung.

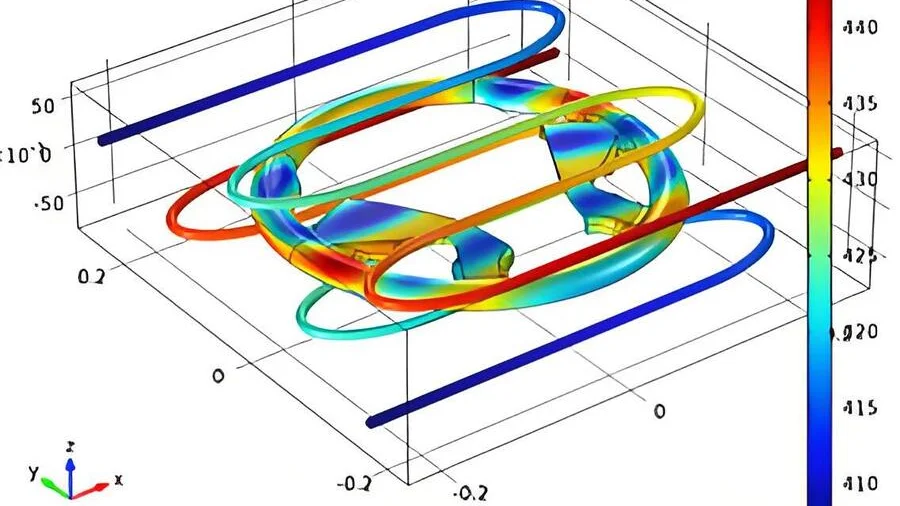

Die Anordnung der Kühlkanäle im Werkzeugdesign ist von entscheidender Bedeutung. Sie optimiert die Kühlleistung, was die Zykluszeiten verkürzt und die Produktqualität verbessert. Ein gutes Kühldesign sorgt für eine gleichmäßige Temperaturverteilung und reduziert so Fehler. Die Kühlkanäle spielen daher eine zentrale Rolle.

Optimierung des Kühlkanaldesigns

Ich erinnere mich noch gut daran, als mir die Bedeutung der Kühlkanalgestaltung zum ersten Mal bewusst wurde. Das geschah während eines Projekts zur Herstellung zylindrischer Teile. Anfangs war die Kühlung ungleichmäßig, und die Teile verzogen sich. Dann erkannte ich, dass ich symmetrisch denken musste. Wir platzierten Kühlkanäle rund um den Zylinder. Die Wärme wurde gleichmäßig abgeführt. Es war wie Tag und Nacht: Die Effizienz stieg, und die Fehlerquote sank.

Erhöhung der Anzahl und des Durchmessers der Kanäle

Einmal schlug ein Kollege vor, zusätzliche und größere Kühlkanäle einzubauen. Anfangs zögerte ich, da ich um die Stabilität der Form fürchtete. Wir haben das Ganze sorgfältig abgewogen, und siehe da! Die größere Kontaktfläche ermöglichte eine bessere Wärmeübertragung, ohne die Form zu schwächen. Manchmal bewirkt eine kleine Änderung wirklich Großes.

Strategien für mehrschichtige Kühlkanäle

Bei einem dickwandigen Produkt war ich zunächst ratlos, bis ich die mehrlagigen Kühlkanäle entdeckte. Durch das Hinzufügen von Schichten im Formkern wurde die Konstruktion deutlich verstärkt. Die Wärme konnte sowohl von den Innen- als auch von den Außenflächen schneller abgeleitet werden, wodurch sich die Abkühlzeit erheblich verkürzte und die Produktivität gesteigert wurde.

Auswahl geeigneter Kühlmedien

Wasser ist aufgrund seiner geringen Kosten und hohen Wärmekapazität normalerweise meine erste Wahl. Bei einem Projekt war jedoch eine präzise Temperaturregelung erforderlich, um Rost zu verhindern. Daher wechselten wir zu einem speziellen Kühlmittel für thermische Stabilität – und das veränderte alles! Flüssiger Stickstoff habe ich zwar noch nicht ausprobiert, aber er könnte in Extremsituationen für sehr schnelle Kühlung nützlich sein.

Temperatur- und Durchflussregelung

Ich musste schmerzlich erfahren, dass kälter nicht immer besser ist. In einem Projekt war das Kühlmedium zu kalt und verursachte Flecken auf der Produktoberfläche. Eine präzise Steuerung mit Reglern ist daher unerlässlich, um optimale Bedingungen zu gewährleisten und Fehler wie Kälteflecken zu vermeiden. Die Anpassung der Durchflussmenge mit leistungsstarken Pumpen verbessert die Effizienz deutlich, ohne zusätzliche Vibrationen oder Leckagen zu verursachen.

Die Planung des richtigen Kühlkanal-Layouts ist für mich mittlerweile zur zweiten Natur geworden; sie ist entscheidend für Qualität und Effizienz in der Produktion.

Symmetrische Kühlung verbessert die Wärmeverteilung in den Formen.WAHR

Symmetrische Kühlkanäle gewährleisten eine gleichmäßige Wärmeabfuhr und steigern so die Effizienz.

Größere Kühlkanäle erhöhen stets die Festigkeit der Form.FALSCH

Eine Vergrößerung der Kanalgröße kann die Festigkeit der Form beeinträchtigen, wenn sie nicht sorgfältig konstruiert wird.

Wie wirkt sich die Vergrößerung der Kühlkanäle auf die Kühlleistung aus?

Haben Sie schon einmal darüber nachgedacht, wie eine Änderung der Größe der Kühlkanäle Ihre Kühlleistung verbessern könnte? Lassen Sie mich Ihnen einige Ideen vorstellen.

Eine verbesserte Kühlleistung erfordert oft größere Kühlkanäle. Größere Kanäle ermöglichen einen höheren Kühlmitteldurchfluss und beschleunigen so die Wärmeabfuhr. Allerdings müssen diese Veränderungen gegen mögliche Probleme abgewogen werden. Es können strukturelle Schwächen auftreten, und Schimmelpilze können komplexer werden.

Die Rolle der Kühlkanalgestaltung

Ich erinnere mich noch gut an das erste Mal, als ich die Kühlkanalkonstruktion einer Form optimieren musste. Es fühlte sich an wie ein Puzzle, bei dem alles perfekt zusammenpassen musste. Durch die Änderung der Anzahl und Größe der Kanäle stellte ich fest, dass ein besserer Kühlmittelkontakt zu einer schnelleren Wärmeabfuhr führte. Einfache Formen funktionierten am besten mit einer symmetrischen Konstruktion. Bei komplexen Teilen wie Laschen und Rippen war es jedoch entscheidend, die Kanäle in der Nähe der heißen Bereiche zu platzieren.

Die Auswirkungen einer vergrößerten Kanalgröße

Größere Kanäle veränderten alles für mich. Sie ließen mehr Kühlmittel durch, wodurch die Wärme schneller abgeführt wurde. Größer ist aber nicht immer besser. Ich musste die Stabilität der Form im Auge behalten. Zu große Kanäle konnten die Form schwächen, insbesondere unter hohem Druck. Das richtige Verhältnis von Größe und Stabilität war für meine Projekte entscheidend.

Mehrschichtige Kühlstrategien

Bei dickwandigen Formen verwendete ich mehrschichtige Kühlstrategien, die gleichzeitig von innen und außen kühlten. Dadurch wurde der Wärmetransport deutlich verkürzt. Ein mehrschichtiges Design als nützlich, da so jeder Abschnitt sein eigenes Kühlsystem erhielt.

Auswahl geeigneter Kühlmedien

Die Wahl des richtigen Kühlmediums war für meine Arbeit entscheidend. Wasser war aufgrund seiner geringen Kosten und Effizienz meine übliche Wahl; manchmal erforderte Präzision jedoch spezielle Kühlmittel mit höherer Stabilität. Für sehr schnelle Kühlung war flüssiger Stickstoff ideal, obwohl er teuer und schwierig zu handhaben war.

Temperatur- und Durchflussregelung

Die Kontrolle von Temperatur und Durchfluss des Kühlmediums erwies sich als entscheidend für optimale Ergebnisse. Niedrigere Temperaturen erhöhten zwar die Wärmeübertragungsrate, zu niedrige Temperaturen konnten jedoch zu Defekten wie Kälteflecken führen. Hochleistungspumpen steigerten die Umwälzgeschwindigkeit; dennoch war es wichtig, Vibrationen und Leckagen im Betrieb . Dieses perfekte Gleichgewicht zu finden, war in der Tat eine echte Herausforderung.

Symmetrische Kühlkanäle verbessern die Wärmeverteilung.WAHR

Symmetrische Kanäle gewährleisten eine gleichmäßige Wärmeabfuhr und verbessern so die Kühlleistung.

Eine Vergrößerung des Kühlkanaldurchmessers verstärkt stets die Form.FALSCH

Größere Durchmesser können die Formstruktur schwächen und die Stabilität gefährden.

Warum sollten Sie mehrlagige Kühlkanäle für dickwandige Produkte in Betracht ziehen?

Haben Sie sich jemals gefragt, warum mehrlagige Kühlkanäle das Spritzgießen revolutionieren? Diese Kanäle steigern die Effizienz. Die Kühlung erfolgt schneller, was zu einer beschleunigten Produktion führt. Eine schnellere Produktion ist wichtig, da sie Zeit spart. Durch die schnellere Kühlung werden die Produkte stabiler, langlebiger und zuverlässiger. Die Kanäle minimieren Fehler, und weniger Fehler gewährleisten hohe Qualität. Hochwertige Produkte sind gefragt, und Nachfrage bedeutet Erfolg.

Mehrlagige Kühlkanäle im Spritzgussverfahren tragen zu einer besseren Temperaturkontrolle bei. Sie verkürzen die Abkühlzeit dickwandiger Bauteile. Die Kühlzeit wird dadurch deutlich reduziert. Die Kanäle verteilen die Wärme gleichmäßig, was die Produktqualität erheblich verbessert. Auch komplexe Formen kühlen gleichmäßig ab.

Verbesserung der Kühlleistung

noch gut an meine ersten Erfahrungen mit Spritzguss. Die Komplexität der Entwicklung von Kühlsystemen für dickwandige Produkte faszinierte mich. Die Herausforderung bestand darin, die Wärme während des Kühlvorgangs abzuleiten. Anfangs verwendete ich einlagige Kühlkanäle. Diese genügten jedoch nicht den Anforderungen komplexer Designs. Der Wechsel zu mehrlagigen Kanälen fühlte sich an wie ein Levelaufstieg in einem Videospiel. Diese Änderung verbesserte die Wärmeleitfähigkeit deutlich und sorgte für eine gleichmäßigere Kühlung.

Flexibilität und Präzision im Design

Ein passendes Layout zu , das zur Form jedes Produkts passt, ist sehr befriedigend – wie das Einsetzen des letzten Puzzleteils. Diese Anpassungsfähigkeit sorgt dafür, dass auch schwierige Bereiche wie Laschen und Rippen optimal gekühlt werden. Ich erinnere mich an die Arbeit mit zylindrischen Teilen; die Anordnung der Kanäle um diese herum verkürzte die Kühlzeit drastisch und löste so ein komplexes Problem.

Erweiterung der Kühlkanalkapazität

Die Erhöhung der Anzahl und Größe dieser Kanäle war für mich eine echte Offenbarung, vergleichbar mit dem Hinzufügen weiterer Fahrspuren zu einer Autobahn, wodurch mehr Kühlmedium, beispielsweise Wasser, durchfließen und die Wärmeübertragungsrate konnte . Doch dies mit der Stabilität der Form in Einklang zu bringen? Es fühlte sich an wie Jonglieren auf einem Einrad.

Wählen Sie das richtige Kühlmedium

Die Wahl des richtigen Kühlmediums ist genauso wichtig wie die Wahl des richtigen Werkzeugs. Wasser ist aufgrund seiner Kosteneffizienz und hohen spezifischen Wärmekapazität oft mein Favorit. Manchmal verwende ich jedoch andere Kühlmittel für eine präzise Temperaturregelung oder zum Korrosionsschutz. Es ist faszinierend, wie ultrakalte Substanzen wie flüssiger Stickstoff eingesetzt werden können – leistungsstark, aber auch komplex.

Berücksichtigen Sie die Material- und Prozessparameter

Die Verwendung von Materialien mit hoher Wärmeleitfähigkeit in den Formen ist wichtig; stellen Sie sich vor, Sie verwenden Kupferlegierungen in kritischen Bereichen – das ist, als würden Sie Ihren Kühlprozess mit Raketen beschleunigen und die Wärmeableitung . Die Anpassung der Spritzgießparameter, wie Schmelztemperatur und Einspritzgeschwindigkeit, gleicht der Feinabstimmung einer Maschine, um ein ausgeglichenes Temperaturprofil zu gewährleisten und Probleme wie Kaltstellen oder ungleichmäßige Erstarrung zu vermeiden. Es geht darum, die perfekte Balance zu finden, bei der alles optimal zusammenwirkt.

Mehrlagige Kühlkanäle verkürzen die Abkühlzeit.WAHR

Mehrlagige Kühlkanäle führen die Wärme effizient von allen Oberflächen ab und verkürzen so die Kühlzeit.

Flüssiger Stickstoff ist ein kostengünstiges Kühlmedium.FALSCH

Flüssiger Stickstoff ist teuer und komplex und daher in der Regel nicht kosteneffektiv für die Kühlung.

Welche Formmaterialien bieten die beste Wärmeleitfähigkeit für eine schnellere Abkühlung?

Haben Sie jemals darüber nachgedacht, wie die Wahl der richtigen Formmaterialien Ihren Fertigungsprozess verändern könnte?

Kupferlegierungen und Stähle mit hoher Wärmeleitfähigkeit sind meine bevorzugten Formenwerkstoffe. Sie leiten Wärme sehr gut. Dadurch verkürzen sich die Abkühlzeiten erheblich. Die Produktion wird dadurch beschleunigt.

Verständnis der Wärmeleitfähigkeit in Formmaterialien

Als ich mich zum ersten Mal mit Formmaterialien beschäftigte, fühlte es sich an, als würde ich einen Geheimcode entschlüsseln. Die Wärmeleitfähigkeit eines Materials wirkt wie eine Superkraft. Sie lässt Wärme ungehindert fließen, wie Wind durch ein offenes Fenster. Diese Eigenschaft ist entscheidend, da sie beeinflusst, wie schnell ein Produkt in der Form abkühlt. Eine hohe Wärmeleitfähigkeit bedeutet, dass die Wärme schnell zu den Kühlkanälen abgeleitet wird. Dadurch wird der Prozess beschleunigt.

Kupferlegierungen: Der Goldstandard

Kupferlegierungen sind für mich ein wahres Wundermittel zur Kühlung. Besonders Berylliumkupfer sticht hervor; es fühlt sich an, als würde ein kleiner Motor die Wärmeübertragung beschleunigen. Sie sind zwar teurer und nicht so fest wie Stahl, aber ihre Kühlleistung ist unschätzbar. Ich verwende Kupferlegierungsteile in Formen, wo sie mit heißem Kunststoff in Berührung kommen. Der Unterschied ist deutlich: Die Kühlleistung um ein Vielfaches , und die Lebensdauer der Form wird durch die Reduzierung von Hitzespannungen verlängert.

Stähle mit hoher Wärmeleitfähigkeit

Stähle mit hoher Wärmeleitfähigkeit eignen sich hervorragend für Kupferlegierungen. Sie bieten ein optimales Verhältnis von Festigkeit und Wärmeleitfähigkeit, indem sie Wärme schnell abführen und gleichzeitig auch bei anspruchsvollen Anwendungen ihre Festigkeit behalten. Einige Edelstähle werden modifiziert, um ihre Wärmeleitfähigkeit zu verbessern , ohne die strukturelle Integrität zu beeinträchtigen. Diese Stähle eignen sich gut für komplexe Formen, die hohe Festigkeit erfordern.

Innovative Beschichtungen für bessere Leistung

Formoberflächen mit Spezialbeschichtungen sehen beeindruckend aus. Beschichtungen wie Keramik oder diamantähnlicher Kohlenstoff verleihen Formen ein modernes Upgrade – sie verbessern die Wärmeableitung und schützen vor Beschädigungen. Durch das Aufbringen dieser Beschichtungen verkürzen sich die Abkühlzeiten, insbesondere bei detaillierten Konstruktionen, wo Zeit eine entscheidende Rolle spielt.

Diese Beschichtungen eignen sich hervorragend für Formen , die schnellen Temperaturwechseln bedürfen, da sie die thermische Leistung verbessern und die Lebensdauer der Form verlängern.

Materialauswahl und Design integrieren

Die Wahl des richtigen Materials ist nur der Anfang; die Gestaltung der Kühlkanäle ist ebenso wichtig – es ist wie beim Komponieren von Musik, wo jede Note zählt. Mehrlagige Kühlkanäle an den richtigen Stellen sorgen für einen reibungslosen Ablauf. Hochleitfähige Materialien in Kombination mit einem durchdachten Kühlkanal-Layout beschleunigen die Kühlung.

Durch den Einsatz dieser Materialien und Methoden verkürzen sich die Zykluszeiten und die Produktion steigt bei gleichbleibend hoher Qualität – es ist wie ein perfekter Tanz zwischen Material und Design.

Symmetrische Kühlkanäle verbessern die Kühlleistung.WAHR

Symmetrische Kanäle gewährleisten eine gleichmäßige Wärmeverteilung und verbessern so die Kühlung.

Kupferlegierungen leiten sich schlechter als Formstahl.FALSCH

Kupferlegierungen weisen eine höhere Wärmeleitfähigkeit als Formstahl auf.

Abschluss

Die Optimierung der Spritzgussformenkühlung umfasst die Neugestaltung von Kanälen, die Vergrößerung ihrer Größe und Anzahl, den Einsatz mehrschichtiger Strategien, die Auswahl effektiver Kühlmedien und die Temperaturkontrolle zur Verbesserung der Effizienz und Produktqualität.

-

Erforschen Sie, wie Symmetrie zu einer gleichmäßigen Wärmeverteilung beiträgt. ↩

-

Lerne, wie man komplexe Formen effizient kühlt. ↩

-

Erfahren Sie, wie der Kanaldurchmesser die Wärmeübertragungsrate beeinflusst. ↩

-

Erfahren Sie, warum mehrschichtige Konstruktionen die Kühlleistung verbessern. ↩

-

Erfahren Sie, wie Durchflussmengenanpassungen Schimmelbildung verhindern. ↩

-

Erfahren Sie, wie mehrlagige Kanäle das Wärmemanagement in komplexen Konstruktionen optimieren. ↩

-

Erforschen Sie Strategien für eine effektive Kanalanordnung in verschiedenen Formformen. ↩

-

Entdecken Sie Methoden zur Steigerung der thermischen Effizienz bei Formgebungsprozessen. ↩

-

Verstehen Sie, wie die Materialwahl die Kühlleistung beeinflusst. ↩

-

Erfahren Sie, wie Kupferlegierungen die Kühlleistung von Kühlkanälen verbessern. ↩

-

Entdecken Sie Methoden zur Verbesserung der thermischen Effizienz von Stahl. ↩

-

Erfahren Sie, wie Keramikbeschichtungen die Kühlleistung von Formen steigern. ↩

-

Strategien für eine effektive Kühlkanalgestaltung entwickeln. ↩