Das Anhaften von Schimmel bereitet Herstellern wie mir häufig Kopfschmerzen und beeinträchtigt alles von der Effizienz bis zur Produktqualität.

Anhaften an der Form tritt auf, wenn das geformte Produkt beim Entformen an den Formoberflächen haftet, was auf Faktoren wie schlechtes Formdesign, ungeeignete Prozessparameter und ungeeignete Materialauswahl zurückzuführen ist. Zu einer wirksamen Prävention gehört die Optimierung des Formdesigns, die Anpassung der Prozessbedingungen und die Auswahl geeigneter Materialien.

Während es wichtig ist, die unmittelbaren Ursachen für das Anhaften von Schimmelpilzen zu verstehen, kann die Auseinandersetzung mit detaillierten vorbeugenden Maßnahmen die Produktionseffizienz erheblich steigern. Lesen Sie weiter, um Expertenstrategien für die umfassende Lösung dieser Probleme zu entdecken.

Eine hohe Formtemperatur verringert das Risiko des Anhaftens der Form.FALSCH

Hohe Werkzeugtemperaturen erhöhen die Haftung und erhöhen die Gefahr des Verklebens.

- 1. Wie beeinflusst das Formendesign das Anhaften von Formen?

- 2. Welche Rolle spielen Prozessparameter beim Anhaften von Formen?

- 3. Wie kann sich die Materialauswahl auf das Anhaften von Formen auswirken?

- 4. Welche fortschrittlichen Techniken gibt es, um das Anhaften von Schimmel zu verhindern?

- 5. Abschluss

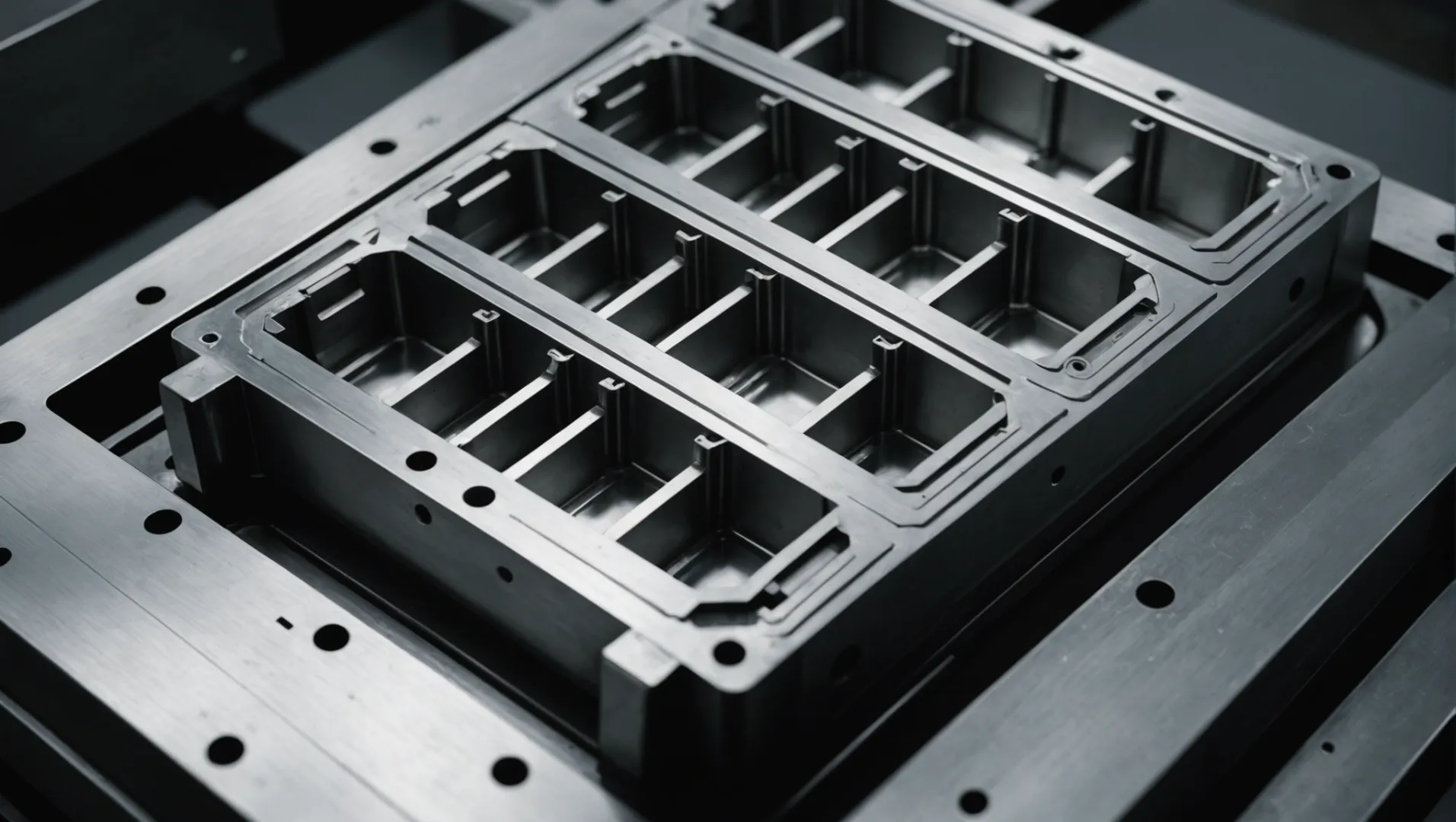

Wie beeinflusst das Formendesign das Anhaften von Formen?

Das Formendesign spielt eine entscheidende Rolle bei der Verhinderung des Anhaftens von Formen und wirkt sich auf die Produktionseffizienz und Produktqualität aus.

Das Formdesign beeinflusst das Anhaften der Form durch Faktoren wie Entformungswinkel, Oberflächenbeschaffenheit und Komplexität. Ein optimiertes Design reduziert Adhäsionsrisiken, indem es ausreichende Neigungen, glatte Oberflächen und vereinfachte Strukturen gewährleistet. Durch die richtige Temperaturregelung und Absaugung werden Probleme durch Anhaften weiter minimiert, was zu effizienten Produktionszyklen führt.

Wichtige Formdesignelemente

Das Design einer Form hat maßgeblichen Einfluss darauf, wie leicht sich ein Produkt daraus entnehmen lässt. Hier sind einige entscheidende Designelemente, die das Anhaften von Schimmelpilzen beeinflussen:

- Entformungswinkel: Ein kleiner Entformungswinkel kann dazu führen, dass das Produkt aufgrund unzureichenden Abstands festklebt. Die Konstruktion mit einer Neigung zwischen 1° und 3° sorgt für ein einfacheres Lösen.

- Oberflächenbeschaffenheit: Hohe Rauheit erhöht Reibung und Haftung. Das Polieren der Formoberfläche verbessert die Glätte und erleichtert das Entfernen.

- Komplexität der Struktur: Komplexe Formstrukturen können ein reibungsloses Entformen behindern. Durch die Vereinfachung der Struktur werden potenzielle Knackpunkte reduziert.

Temperaturkontrolle

Das Temperaturmanagement innerhalb der Form ist entscheidend:

- Hohe Temperaturen: Übermäßige Hitze kann die Haftung zwischen Kunststoff und Formoberflächen erhöhen.

- Niedrige Temperaturen: Umgekehrt können zu niedrige Temperaturen zu schnellem Abkühlen und ungleichmäßigem Schrumpfen führen, was zum Verkleben führen kann.

Der Einsatz von Heiz- oder Kühlsystemen zur Aufrechterhaltung eines optimalen Temperaturbereichs ist unerlässlich. Dieser Bereich variiert je nach Art des verwendeten Kunststoffs und den gewünschten Produktspezifikationen.

Abgassysteme

Um einen Druckaufbau zu verhindern, der zu Verklebungen führen kann, sind geeignete Abgassysteme von entscheidender Bedeutung:

- Abluftnuten und -löcher: Gestalten Sie die Form mit ausreichenden Nuten und Löchern, damit die Gase beim Spritzgießen entweichen können.

Dieser Ansatz reduziert den Innendruck und die Wahrscheinlichkeit, dass das Produkt an den Formoberflächen haftet.

Für weitere Einblicke in die effektive Kontrolle der Formtemperatur 1 und die Gestaltung effizienter Abgassysteme 2 können diese Ressourcen eine umfassende Anleitung zur Verbesserung Ihrer Formdesignstrategie bieten.

Ein kleiner Entformungswinkel erhöht die Gefahr des Anhaftens der Form.WAHR

Ein unzureichender Abstand aus einem kleinen Winkel führt dazu, dass Produkte kleben bleiben.

Eine hohe Oberflächenrauheit verringert das Anhaften von Schimmel.FALSCH

Raue Oberflächen erhöhen die Reibung und verbessern so die Haftung und das Kleben.

Welche Rolle spielen Prozessparameter beim Anhaften von Formen?

In der komplizierten Welt des Spritzgießens können Prozessparameter das Auftreten von Formkleben, einem häufigen und kostspieligen Problem, erheblich beeinflussen.

Prozessparameter wie Einspritzdruck, Haltezeit und Materialtemperatur wirken sich direkt auf das Anhaften der Form aus. Übermäßiger Druck und Haltezeit erhöhen die Haftung, während falsche Materialtemperaturen zu ungleichmäßiger Abkühlung und Schrumpfung führen können, wodurch Produkte an der Form kleben bleiben. Die Anpassung dieser Parameter ist für eine effiziente Produktion von entscheidender Bedeutung.

Einspritzdruck und seine Auswirkungen

Der Einspritzdruck ist entscheidend dafür, wie dicht der geschmolzene Kunststoff den Formhohlraum ausfüllt. Wenn der Druck zu hoch ist, drückt er den Kunststoff in jeden Spalt und verbessert so die Haftung zwischen Produkt und Formoberflächen. Dies erhöht nicht nur das Risiko des Anhaftens, sondern erschwert auch die Entformungstechniken 3 . Durch die Feinabstimmung des Drucks auf ein optimales Niveau können Hersteller dieses Risiko reduzieren.

Haltezeit: Kühle und Haftung ausgleichen

Die Haltezeit bezeichnet die Zeit, die der Kunststoff nach dem Einspritzen unter Druck verbleibt, bevor er abkühlt. Längere Haltezeiten ermöglichen eine stärkere Abkühlung innerhalb der Form und stärken die Haftung, da sich das Produkt eng an die Oberfläche der Form anschmiegt. Allerdings kann eine zu kurze Haltezeit zu einer unvollständigen Produktbildung führen. Die Anpassung dieses Parameters ist von entscheidender Bedeutung. Daher kann das Verständnis des empfindlichen Gleichgewichts das Problem des Anhaftens deutlich minimieren.

Materialtemperaturkontrolle

Die Materialtemperatur spielt beim Anhaften von Formen eine doppelte Rolle. Hohe Temperaturen verbessern die Fließfähigkeit des Kunststoffs, erleichtern das Füllen von Formen und erhöhen gleichzeitig die Haftung. Umgekehrt führen zu niedrige Temperaturen zu einer schnellen Abkühlung, was zu ungleichmäßigem Schrumpfen und Verkleben führt. Durch die Überwachung und Aufrechterhaltung geeigneter Materialtemperaturen, die auf jede Kunststoffart zugeschnitten sind, können diese Fallstricke vermieden werden. Temperaturüberwachungssysteme 4 bieten eine präzise Kontrolle über diesen kritischen Parameter.

Die Bedeutung der Geschwindigkeitsanpassung

Obwohl die Einspritzgeschwindigkeit oft übersehen wird, beeinflusst sie, wie gut der Kunststoff in die Form fließt, und wirkt sich letztendlich auf den Entformungserfolg aus. Zu schnell, und es kann zu Defekten kommen; zu langsam, und das Material füllt möglicherweise nicht alle erforderlichen Räume aus oder erzeugt unnötige Reibung mit den Formoberflächen. Die Optimierung von Geschwindigkeit 5 je nach Produktgröße und -komplexität ist entscheidend, um das Anhaften von Formen zu reduzieren, ohne Kompromisse bei der Qualität einzugehen.

Ein hoher Einspritzdruck erhöht das Risiko eines Anhaftens der Form.WAHR

Übermäßiger Druck drückt den Kunststoff in Spalten und verbessert so die Haftung.

Kurze Haltezeiten verringern das Anhaften von Formen.FALSCH

Zu kurze Haltezeiten können zu einer unvollständigen Produktbildung führen.

Wie kann sich die Materialauswahl auf das Anhaften von Formen auswirken?

Die Wahl des richtigen Materials ist entscheidend, um das Anhaften von Formen beim Spritzgießen zu verhindern.

Die Materialauswahl hat einen erheblichen Einfluss auf das Anhaften der Form, indem sie die Viskosität, die Entformungsleistung und den Verunreinigungsgehalt beeinflusst. Die Verwendung von Materialien mit niedrigerer Viskosität und hohen Qualitätsstandards reduziert die Haftung, während die Vermeidung von Verunreinigungen die Fließfähigkeit verbessert und das Entformen erleichtert.

Materialeigenschaften und ihre Auswirkungen verstehen

Die Eigenschaften des beim Spritzgießen verwendeten Kunststoffmaterials spielen eine entscheidende Rolle bei der Verklebung der Form. Materialien mit hoher Viskosität weisen oft eine stärkere Haftung auf Formoberflächen auf, was die Entformung zu einer Herausforderung macht. Die Auswahl eines Materials mit einer von Natur aus niedrigeren Viskosität kann diese Haftung verringern und so den Entformungsprozess 6 .

Darüber hinaus sind einige Materialien mit Zusatzstoffen versehen, die ihre Entformbarkeit verbessern. Bestimmte Thermoplaste sind beispielsweise so konstruiert, dass sie bessere Fließeigenschaften aufweisen, wodurch die Wahrscheinlichkeit eines Anhaftens verringert wird. Das Vorhandensein dieser Zusatzstoffe kann einen deutlichen Unterschied in der Produktionseffizienz bewirken.

Die Rolle von Verunreinigungen bei der Materialauswahl

Verunreinigungen in einem Kunststoffmaterial können sich negativ auf dessen Fließfähigkeit und Gesamtleistung beim Formen auswirken. Diese Verunreinigungen können zu einer ungleichmäßigen Kühlung oder sogar zu Defekten führen, die das Problem des Anhaftens der Form verschlimmern. Daher ist die Sicherstellung der Reinheit des Materials von größter Bedeutung.

Hersteller wenden häufig strenge Qualitätskontrollmaßnahmen an, um sicherzustellen, dass die Materialien frei von Verunreinigungen sind. Beispielsweise sind Hochleistungspolymere wie Polyetheretherketon (PEEK) für ihre Reinheit und Leistung bekannt, wodurch sie weniger anfällig für Klebeprobleme sind.

| Materialtyp | Viskosität | Verunreinigungsgrad | Entformungsleistung |

|---|---|---|---|

| Niedrige Viskosität | Niedrig | Niedrig | Hoch |

| Hohe Viskosität | Hoch | Medium | Medium |

| Unreine Materialien | Variable | Hoch | Niedrig |

Einarbeitung von Formtrennmitteln

Ein weiterer Aspekt der Materialauswahl ist die Verwendung von Formtrennmitteln. Diese Mittel werden mit dem Kunststoffmaterial vermischt, um die Haftung zwischen Kunststoff und Form zu verringern. Bei der Verwendung ist jedoch Vorsicht geboten; Übermäßige Mengen können die Oberflächenqualität des Endprodukts beeinträchtigen.

Entscheidend ist die Auswahl eines kompatiblen Formtrennmittels, das sowohl den Materialeigenschaften als auch den Produktanforderungen entspricht. Dieser maßgeschneiderte Ansatz gewährleistet eine optimale Leistung, ohne die Produktästhetik oder strukturelle Integrität zu beeinträchtigen.

Durch die sorgfältige Bewertung dieser Faktoren und die Auswahl von Materialien, die Ihren Produktionsanforderungen entsprechen, können Sie Probleme mit dem Anhaften von Formen effektiv mindern und die Gesamteffizienz Ihrer Spritzgussvorgänge verbessern.

Materialien mit niedrigerer Viskosität reduzieren das Anhaften von Formen.WAHR

Materialien mit niedrigerer Viskosität fließen besser und verringern die Haftung an Formen.

Unreine Materialien verbessern die Entformungsleistung.FALSCH

Verunreinigungen behindern die Fließfähigkeit und Kühlung und verschlimmern die Entformungsprobleme.

Welche fortschrittlichen Techniken gibt es, um das Anhaften von Schimmel zu verhindern?

Um das Anhaften von Schimmelpilzen zu bekämpfen, sind fortschrittliche Strategien erforderlich, die über grundlegende Korrekturen hinausgehen und sowohl die Effizienz als auch die Qualität steigern.

Zu den fortschrittlichen Techniken zur Verhinderung des Anhaftens von Formen gehören die Optimierung von Kühlsystemen, der Einsatz von Antihaftbeschichtungen und der Einsatz von Automatisierungstechnologien zur Überwachung und Anpassung von Parametern in Echtzeit.

Kühlsysteme verbessern

Eine wesentliche fortschrittliche Technik besteht in der Optimierung des Kühlsystems der Form. Effiziente Kühlsysteme sorgen für eine gleichmäßige Temperaturverteilung und minimieren so das Risiko temperaturbedingter Anhaftungsprobleme. Erwägen Sie die Implementierung variabler Temperaturkontrollsysteme, die die Kühlraten auf der Grundlage von Echtzeitdaten anpassen. Solche Systeme können die Zykluszeiten verkürzen und die Produktqualität verbessern, indem sie während des gesamten Produktionszyklus optimale Formtemperaturen aufrechterhalten.

Antihaftbeschichtungen

Durch das Auftragen spezieller Antihaftbeschichtungen auf Formen kann die Haftung deutlich verringert werden. Diese Beschichtungen bilden eine Barriere zwischen der Formoberfläche und dem Kunststoff und erleichtern so das Entformen. Zu den Optionen gehören Beschichtungen auf PTFE-Basis, die hervorragende Antihafteigenschaften bieten und hohen Temperaturen standhalten. Um Kompatibilität und Wirksamkeit zu gewährleisten, ist es wichtig, eine Beschichtung auszuwählen, die zum verwendeten Kunststoffmaterial passt.

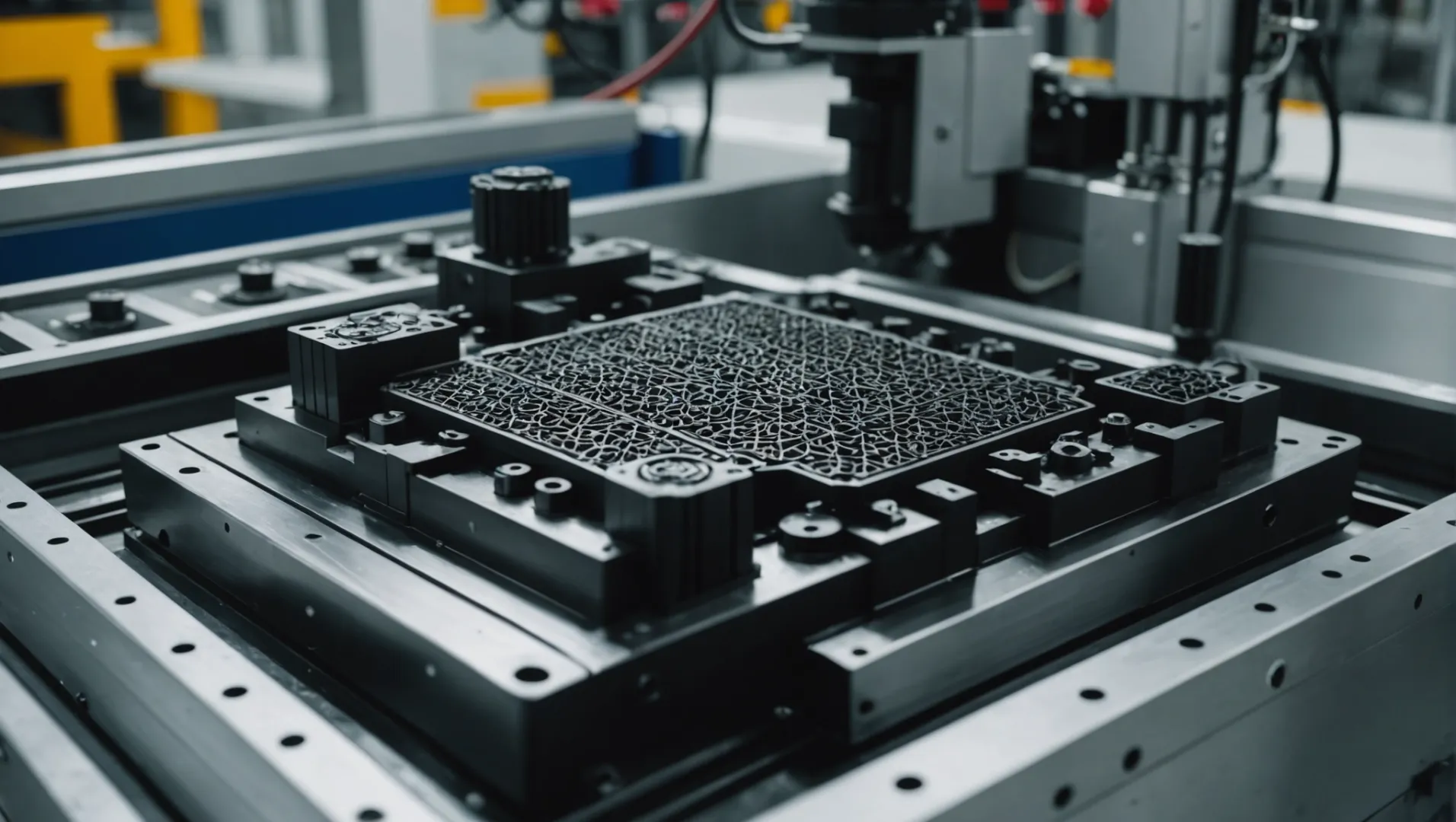

Automatisierung und Echtzeitüberwachung

Der Einsatz von Automatisierungstechnologien kann die Präzision bei Spritzgussvorgängen verbessern. Die Implementierung von Echtzeit-Überwachungssystemen ermöglicht automatische Anpassungen von Prozessparametern wie Temperatur, Druck und Abkühlraten. Intelligente Sensoren können beispielsweise Anomalien im Schimmelzustand erkennen und sofortige Korrekturmaßnahmen ermöglichen. Dieser Ansatz verhindert nicht nur das Anhaften, sondern verbessert auch die Gesamteffizienz des Prozesses.

Fortschrittliche Innovationen im Formenbau

Durch die Integration modernster Formkonstruktionsmerkmale wie kollabierbarer Kerne oder schwimmender Platten kann das Auftreten von festsitzenden Formen verringert werden. Diese Konstruktionen ermöglichen ein einfacheres Auswerfen komplexer Formen und reduzieren die Belastung, die beim Entformen auf die Formteile ausgeübt wird. Darüber hinaus können durch die Integration von Entlüftungssystemen, die die Mikroentlüftungstechnologie nutzen, eingeschlossene Gase effektiv freigesetzt werden, wodurch der Druckaufbau zwischen der Form und dem Produkt verringert wird.

Materialinnovation und -modifikation

Durch die Erforschung neuartiger Materialformulierungen oder die Modifizierung vorhandener Materialien können Klebeprobleme vermieden werden. Die Erforschung niedrigviskoser Polymere oder der Zusatz spezifischer Füllstoffe kann die Entformungsleistung verbessern. Darüber hinaus könnte das Experimentieren mit hybriden Materialkombinationen zu verbesserten Fließeigenschaften und verringerten Adhäsionseigenschaften führen.

Für weitere Einblicke in diese fortschrittlichen Techniken kann die Untersuchung detaillierterer Forschungsstudien 7 oder Branchenfallstudien 8 wertvolle Erkenntnisse über erfolgreiche Implementierungen in verschiedenen Sektoren liefern.

Antihaftbeschichtungen halten hohen Temperaturen stand.WAHR

Beschichtungen auf PTFE-Basis sind für ihre Hochtemperaturbeständigkeit bekannt.

Automatisierungstechnologien reduzieren Vorfälle, bei denen Schimmel anhaftet.WAHR

Echtzeitüberwachung und -anpassungen verbessern die Präzision und reduzieren das Hängenbleiben.

Abschluss

Durch die gezielte Gestaltung der Form, die Optimierung der Prozessparameter und die Auswahl geeigneter Materialien können Hersteller Probleme mit dem Anhaften von Formen deutlich reduzieren. Implementieren Sie diese Strategien für reibungslose Spritzgießvorgänge.

-

Entdecken Sie Techniken zur effizienten Aufrechterhaltung optimaler Formtemperaturen.: Dieser Artikel befasst sich mit den Feinheiten der Formtemperatur und ihren Auswirkungen auf verschiedene Aspekte des Formprozesses und bietet Einblicke in die Einstellung der … ↩

-

Entdecken Sie Strategien zum Entwerfen von Formen mit effizienten Abgassystemen.: Die Position des Abgassystems in der Form ist sehr wichtig. Obwohl das Design des Abgassystems nicht kompliziert ist, spielt es beim normalen Spritzgießen von Formen eine entscheidende Rolle. ↩

-

Entdecken Sie, wie sich der Einspritzdruck auf den Entformungserfolg auswirkt: Drittens kann ein hoher Einspritzdruck dazu führen, dass sich die Form an der Trennlinie öffnet. Dies führt zu einem Flackern des Teils, aber was noch wichtiger ist, es kann … ↩

-

Entdecken Sie Systeme, die eine präzise Temperaturregelung gewährleisten: Zu unseren Sensoren zur Überwachung von Spritzgießprozessen gehören Drucksensoren (direkt, indirekt, berührungslos) und Temperatursensoren. ↩

-

Erlernen Sie Strategien zur effektiven Optimierung der Einspritzgeschwindigkeit.: Anpassungen der Schaltposition (S3) können auch dazu beitragen, Spritzgussfehler wie Grate und schlechtes Aussehen am Fließende zu beheben. ↩

-

Entdecken Sie effiziente Strategien zur Verbesserung des Entformungsprozesses: Der ICE-Prozess von Logic Corp. zieht den Kern leicht zurück, während das Teil in der Kavität verbleibt und durch Auswerfer, Abstreiferplatte und/oder Werkstattluft an Ort und Stelle gehalten wird. ↩

-

Entdecken Sie ausführliche Studien zu fortschrittlichen Techniken zur Verhinderung des Anhaftens von Formen: Formenbeschichtungen mit geringer Oberflächenenergie können das Anhaften von Teilen verhindern, die Zykluszeit verkürzen und die Lebensdauer der Formen verlängern. ↩

-

Entdecken Sie praktische Beispiele für fortschrittliche Techniken, die in der Industrie umgesetzt werden.: Die Untersuchung von Fallstudien aus der Praxis ist eine hervorragende Möglichkeit, Einblicke in die praktische Anwendung von Spritzgusstechniken zu gewinnen und … ↩