Spritzgussspuren können in der Welt des Spritzgießens eine unerwünschte Überraschung sein – wie ein plötzlicher Regenguss an einem Picknicktag!

Um Strahlmarken an Spritzgussteilen zu vermeiden, sollten Sie die Werkzeugkonstruktion optimieren, die Prozessbedingungen anpassen und geeignete Materialien auswählen. Diese Maßnahmen gewährleisten einen gleichmäßigeren Kunststofffluss, reduzieren die Scherspannung und verbessern die Gesamtqualität der Teile.

Während diese ersten Techniken die Grundlage für Verbesserungen schaffen, liegt die wahre Magie darin, tiefer in jede Strategie einzutauchen, um Ihren Spritzgießprozess weiter zu verfeinern.

Durch Anpassungen im Werkzeugdesign lassen sich Spritzgussspuren reduzieren.WAHR

Durch die Optimierung von Angussplatzierung und -größe wird ein gleichmäßigerer Kunststofffluss gewährleistet und Defekte werden reduziert.

- 1. Wie beeinflusst die Werkzeugkonstruktion die Strahlmarken?

- 2. Welche Rolle spielt die Materialauswahl bei der Vermeidung von Strahlmarken?

- 3. Wie lassen sich Düsenmarkierungen durch die Anpassung der Prozessbedingungen reduzieren?

- 4. Warum ist regelmäßige Wartung wichtig für die Langlebigkeit und Qualität von Schimmelpilzen?

- 5. Abschluss

Wie beeinflusst die Werkzeugkonstruktion die Strahlmarken?

Die Werkzeugkonstruktion ist entscheidend, um Strahlmarken zu vermeiden, die die Spritzgussteile beeinträchtigen.

Die Werkzeugkonstruktion hat einen erheblichen Einfluss auf die Strahlmarken, indem sie einen gleichmäßigen Kunststofffluss gewährleistet, die Scherspannung minimiert und die Platzierung und Größe des Angusses optimiert.

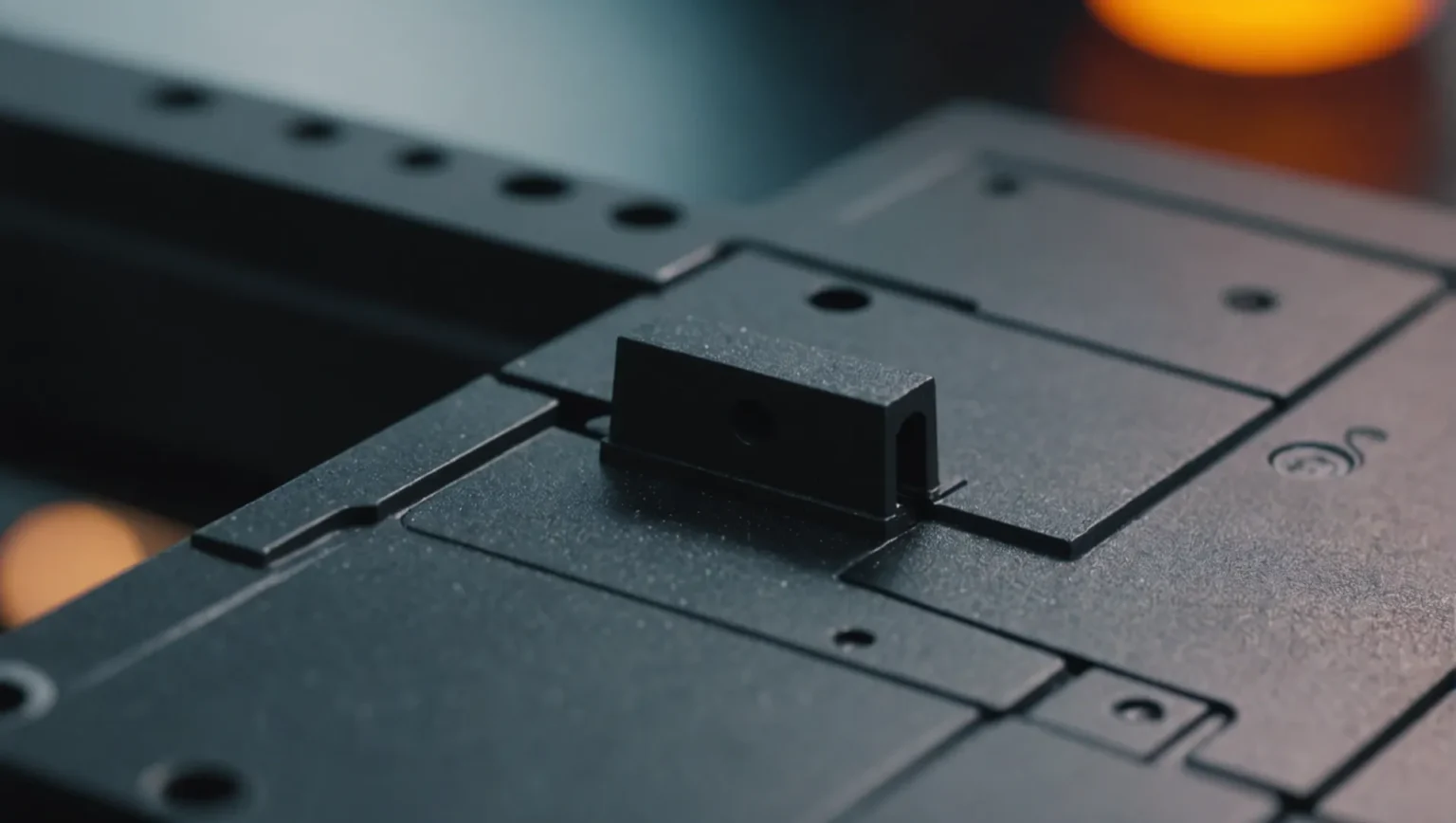

Die Auswirkungen der Formenkonstruktion verstehen

Strahlmarken entstehen durch ungleichmäßigen Materialfluss und plötzliche Druckänderungen beim Eintritt des geschmolzenen Kunststoffs in den Formhohlraum. Eine durchdachte Formkonstruktion behebt diese Probleme und reduziert oder beseitigt Strahlmarken. Durch die Fokussierung auf wichtige Konstruktionselemente können Hersteller die Produktion hochwertiger Teile sicherstellen.

Schlüsselelemente des Formendesigns

1. Torgestaltung:

- Durch die Verwendung von überlappenden Angüssen, Flügelangüssen oder Fächerangüssen wird ein gleichmäßigerer Übergang des geschmolzenen Kunststoffs in den Formhohlraum ermöglicht. Dies reduziert Scherspannungen und minimiert Strahlmarken.

- Durch die Anpassung der Schieberpositionen wird verhindert, dass Kunststoff großflächig direkt auf den Kunststoff trifft, wodurch abrupte Änderungen des Materialflusses reduziert werden.

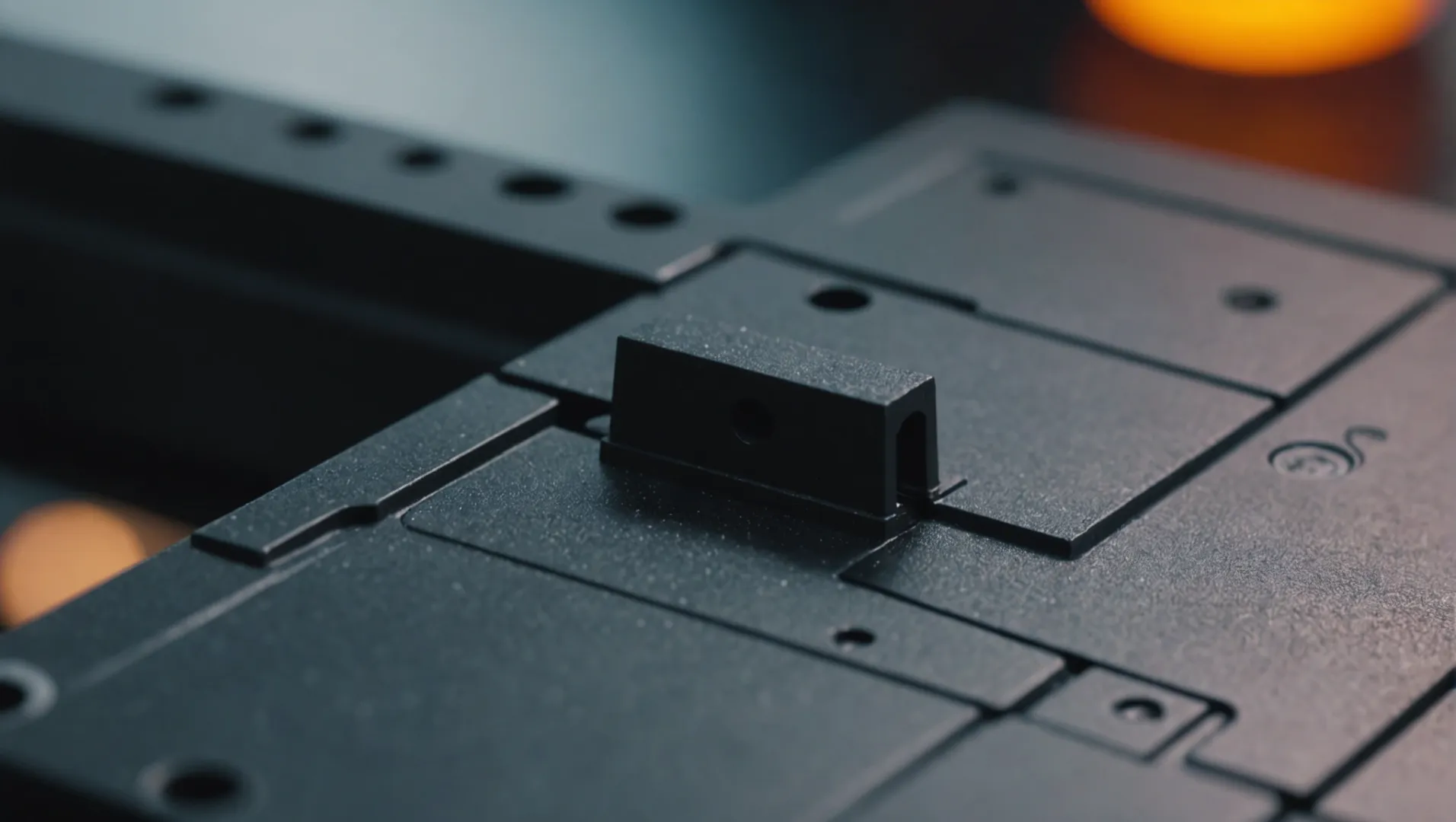

2. Größe von Tor und Laufschiene:

- Um den Durchfluss und den Druck des in den Formhohlraum eindringenden Kunststoffs zu verringern, vergrößern Sie die Angüsse und Kanäle.

- Eine Verkürzung der Angusslänge kann ebenfalls zur Reduzierung der Scherspannung beitragen und somit die Bildung von Strahlmarken minimieren.

| Element | Vorschlag zur Designänderung |

|---|---|

| Tordesign | Verwenden Sie überlappende, Ohr- oder Fächertore |

| Torposition | Direkten Zufluss in große Bereiche verhindern |

| Tor- und Läufergröße | Größe erhöhen, Torlänge verkürzen |

3. Schimmelpilz-Abluftsystem:

- Eine ordnungsgemäße Entlüftung ist unerlässlich, um einen reibungslosen Abgasabfluss zu gewährleisten. Ein optimiertes Abgassystem verhindert Druckaufbau, der zu Defekten wie Düsenspuren führen kann.

Praktische Anwendung

Die Umsetzung dieser Strategien zur Werkzeugkonstruktion erfordert die Zusammenarbeit von Designern und Ingenieuren, um Lösungen speziell auf die Material- und Produktanforderungen zuzuschneiden. Regelmäßige Tests und Anpassungen sind unerlässlich, um sich an unterschiedliche Materialien anzupassen und die gewünschten Ergebnisse zu erzielen.

einer effektiven Werkzeugkonstruktion für Ihren Fertigungsprozess zu gewinnen, können Sie verwandte Ressourcen wie von Werkzeugkonstruktionsstrategien¹ oder fortgeschrittene Techniken beim Spritzgießen² .

Durch die Gestaltung der Angusskanäle können Strahlspuren minimiert werden.WAHR

Eine geeignete Angussgestaltung reduziert die Scherspannung und minimiert so Strahlspuren.

Kleinere Einlasskanäle erhöhen die Kunststoffflussrate.FALSCH

Größere Schieber verringern die Durchflussrate und minimieren so Druck und Defekte.

Welche Rolle spielt die Materialauswahl bei der Vermeidung von Strahlmarken?

Die Wahl des richtigen Materials ist entscheidend, um Strahlmarken beim Spritzgießen zu minimieren, da sie sowohl den Materialfluss als auch die Oberflächenbeschaffenheit beeinflusst.

Die Materialwahl beeinflusst die Vermeidung von Strahlmarken, indem sie den Kunststofffluss und die Fließfähigkeit beeinflusst. Wählen Sie Materialien mit guter Fließfähigkeit oder fügen Sie Schmiermittel hinzu, um diese Defekte zu minimieren.

Bedeutung der Materialfließfähigkeit

In der Welt des Spritzgießens spielt die Materialwahl eine entscheidende Rolle für die Qualität des Endprodukts. Materialien mit guter Fließfähigkeit können die Bildung von Spritzgussmarken deutlich reduzieren. Dies liegt daran, dass sie gleichmäßiger durch die Form fließen, wodurch die Scherspannung verringert und abrupte Geschwindigkeitsänderungen vermieden werden, die häufig zu Defekten führen.

Beispielsweise sind Werkstoffe wie Polypropylen (PP) und Polyethylen (PE) für ihre hervorragende Fließfähigkeit bekannt. Diese Werkstoffe füllen die Formhohlräume nicht nur gleichmäßiger, sondern benötigen auch weniger Druck beim Einspritzen, wodurch das Risiko von Strahlmarken verringert wird.

Schmierstoffe: Eine nützliche Ergänzung

Durch die Zugabe von Schmiermitteln lassen sich die Fließeigenschaften des Materials weiter verbessern. Schmiermittel verringern die Reibung zwischen den Kunststoffmolekülen, wodurch diese sich freier bewegen und die Form gleichmäßiger ausfüllen können. Dies ist besonders vorteilhaft bei Materialien mit geringerer Fließfähigkeit.

Gängige Schmierstoffe sind Fettsäuren, Ester und Metallstearate. Durch den Einsatz dieser Additive können Hersteller nicht nur die Oberflächenbeschaffenheit ihrer Produkte verbessern, sondern auch die Verarbeitung erleichtern.

Vergleichstabelle: Materialeigenschaften und deren Einfluss auf Strahlspuren

| Materialtyp | Flüssigkeit | Jet Mark Widerstand | Typische Anwendungen |

|---|---|---|---|

| Polypropylen | Hoch | Exzellent | Konsumgüter, Automobilindustrie |

| Polyethylen | Hoch | Exzellent | Verpackungen, Behälter |

| Polystyrol | Mäßig | Gut | Spielzeug, Haushaltsgeräte |

| ABS | Niedrig | Gerecht | Elektronik, Automobil |

Die Auswahl des richtigen Materials für Ihre Bedürfnisse

Bei der Materialauswahl sollten neben Fließfähigkeit und Beständigkeit gegen Strahlspuren auch Faktoren wie mechanische Festigkeit, Hitzebeständigkeit und Wirtschaftlichkeit berücksichtigt werden. Beispielsweise weist ABS zwar eine geringere Fließfähigkeit als PP oder PE auf, bietet aber eine höhere Schlagfestigkeit und ästhetische Eigenschaften und eignet sich daher für bestimmte anspruchsvolle Anwendungen.

Bei der Materialauswahl ist es entscheidend, diese Eigenschaften abzuwägen, damit das Endprodukt sowohl funktionalen als auch optischen Anforderungen genügt. Die Beratung durch Materiallieferanten oder der Einsatz spezieller Software kann dabei helfen, eine fundierte Entscheidung zu treffen, die auf Ihre spezifischen Anwendungsbedürfnisse zugeschnitten ist.

Durch das Verständnis der Materialeigenschaften³ , um Defekte wie Spritzgussmarken zu reduzieren.

Polypropylen besitzt ausgezeichnete Fließfähigkeit beim Formen.WAHR

Polypropylen ist für seine hohe Fließfähigkeit bekannt, die ein gleichmäßiges Füllen der Form ermöglicht.

ABS bietet eine hohe Fließfähigkeit beim Spritzgießen.FALSCH

ABS weist im Vergleich zu Materialien wie PP oder PE eine geringere Fließfähigkeit auf.

Wie lassen sich Düsenmarkierungen durch die Anpassung der Prozessbedingungen reduzieren?

Die Anpassung der Prozessbedingungen ist entscheidend, um Strahlmarken zu minimieren und so eine überlegene Qualität der Formteile zu gewährleisten.

Um Spritzgussmarken zu reduzieren, sollten Füllgeschwindigkeit, Form- und Schmelztemperatur, Einspritzgeschwindigkeit und Nachdruckzeit angepasst werden. Diese Optimierungen verbessern den Kunststofffluss und minimieren Defekte.

Optimierung der Abfüllgeschwindigkeit

Die Anpassung der Füllgeschwindigkeitskurve ist entscheidend, um Strahlmarken zu vermeiden. Indem man den vorderen Teil des geschmolzenen Kunststoffs mit geringerer Geschwindigkeit durch den Anguss strömen lässt, können Turbulenzen und Scherspannungen minimiert werden. Sobald der Kunststoff in den Formhohlraum gelangt, sollte die Einspritzgeschwindigkeit erhöht werden, um eine gleichmäßige Füllung ohne Strahlmarkenbildung zu gewährleisten.

Temperatureinstellungen steuern

-

Formtemperatur : Eine Erhöhung der Formtemperatur kann die Oberflächengüte verbessern und Abkühlungsunterschiede reduzieren, die zu Angussspuren führen. Eine wärmere Form ermöglicht einen besseren Kunststofffluss und somit glattere Oberflächen.

-

Schmelztemperatur : Durch Erhöhung der Schmelztemperatur wird die Viskosität reduziert und die Fließfähigkeit des Kunststoffs verbessert. Diese Anpassung ist besonders effektiv in Kombination mit einer optimierten Abfüllgeschwindigkeit.

Einstellen der Einspritzgeschwindigkeit

Durch die Reduzierung der Einspritzgeschwindigkeit wird verhindert, dass das geschmolzene Plastik zu schnell durch Angüsse und Verteilerkanäle fließt, was andernfalls aufgrund hoher Scherkräfte zu Strahlmarken führen kann. Diese Steuerung ermöglicht einen gleichmäßigeren Materialfluss in den Formhohlraum.

Verlängerung der Haltezeit

Durch die Verlängerung der Nachhaltezeit nach dem Einspritzen wird sichergestellt, dass der geschmolzene Kunststoff den Formhohlraum vollständig ausfüllt und etwaige Schrumpfungen während der Abkühlung kompensiert. Dies führt zu weniger Fehlern und einer Verringerung der Spritzgussmarken.

Implementierung von Prozesssteuerungsstrategien

Die Aufrechterhaltung einer gleichbleibenden Produktionsumgebung ist unerlässlich. Regelmäßige Überwachung und Anpassungen auf Basis von Echtzeitdaten können die Ergebnisse deutlich verbessern. Erwägen Sie die Implementierung eines geschlossenen Regelkreises (Closed-Loop-Control-System 4) , um diese Anpassungen zu automatisieren und so dauerhaft optimale Bedingungen zu gewährleisten.

Jede dieser Anpassungen minimiert nicht nur Strahlspuren, sondern trägt auch zu einer insgesamt verbesserten Teilequalität und Produktionseffizienz bei. Entdecken Sie spezifische Prozessoptimierungstechniken , die auf Ihre Produktionsanforderungen abgestimmt sind, um optimale Ergebnisse zu erzielen.

Eine Erhöhung der Formtemperatur reduziert die Strahlmarken.WAHR

Eine wärmere Form verbessert den Kunststofffluss und verringert so Abkühlungsunterschiede.

Eine Verringerung der Einspritzgeschwindigkeit erhöht die Düsenabdrücke.FALSCH

Eine geringere Einspritzgeschwindigkeit verringert die Scherkräfte und minimiert so die Strahlmarken.

Warum ist regelmäßige Wartung wichtig für die Langlebigkeit und Qualität von Schimmelpilzen?

Die regelmäßige Wartung der Formen ist entscheidend für deren Langlebigkeit und die Qualität der hergestellten Formteile.

Die regelmäßige Wartung von Formen beugt Verschleiß vor, reduziert Ausfallzeiten und sichert eine gleichbleibende Produktqualität. Durch die Aufrechterhaltung optimaler Formbedingungen können Hersteller die Lebensdauer der Formen verlängern, Fehler wie Einspritzmarken vermeiden und die Effizienz steigern, was zu besseren Endprodukten und geringeren Kosten führt.

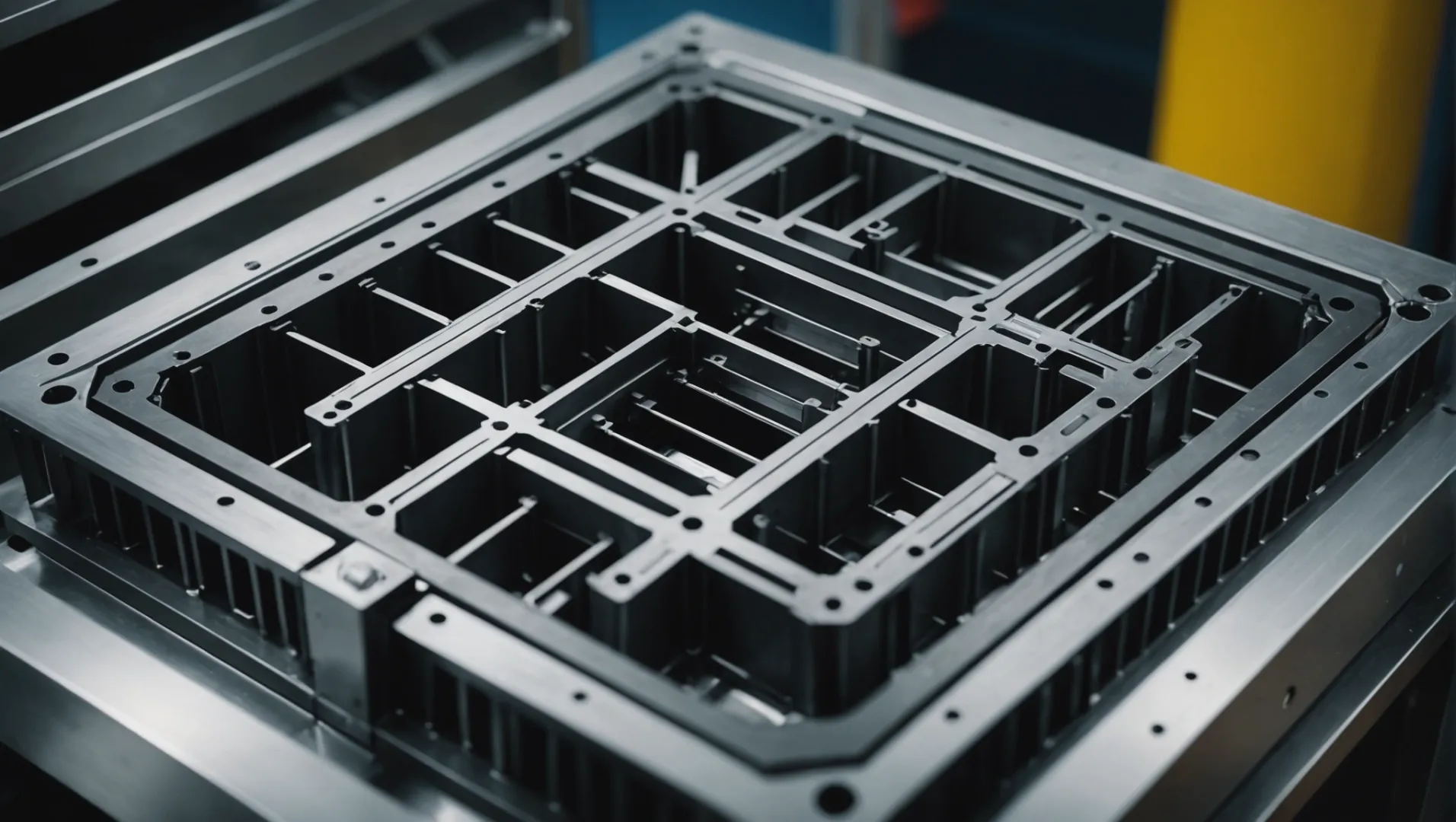

Schimmelpflege verstehen

Die regelmäßige Wartung der Formen 6 umfasst mehrere wichtige Tätigkeiten wie Reinigung, Inspektion und rechtzeitige Reparaturen. Diese Prozesse helfen, Probleme zu erkennen und zu beheben, bevor sie sich zu größeren Problemen ausweiten, die die Produktionsqualität beeinträchtigen oder zu kostspieligen Ausfallzeiten führen.

Vorteile der Langlebigkeit von Schimmelpilzen

-

Kosteneffizienz : Durch die Verlängerung der Lebensdauer von Formen können Unternehmen die Ersatzkosten deutlich senken. Diese Effizienzsteigerung ist nicht nur finanziell, sondern auch betrieblich, da weniger häufige Formenwechsel zu weniger Produktionsunterbrechungen führen.

-

Gleichbleibende Qualität : Eine gut gewartete Form gewährleistet, dass jedes gefertigte Teil den Qualitätsstandards entspricht. Diese Gleichmäßigkeit verringert das Risiko von Fehlern wie Angussmarken oder anderen Oberflächenfehlern, die durch verschlissene oder beschädigte Formen entstehen können.

-

Reduzierte Ausfallzeiten : Geplante Wartung minimiert ungeplante Störungen. Ungeplante Ausfallzeiten können Produktionsabläufe erheblich beeinträchtigen und zu Verzögerungen bei der Markteinführung von Produkten führen.

| Wartungsaktivität | Vorteile |

|---|---|

| Regelmäßige Reinigung | Entfernt Rückstände, die Defekte verursachen |

| Inspektion & Reparaturen | Erkennt Verschleiß frühzeitig und verhindert Ausfälle |

| Schmierung | Sorgt für einen reibungslosen Betrieb |

| Kalibrierung | Gewährleistet Präzision bei der Teilefertigung |

Wie sich die Instandhaltung auf die Qualität auswirkt

Regelmäßige Wartung wirkt sich direkt auf die Qualität der Formteile aus. Durch die Reinigung der Formoberflächen und die Beseitigung von Rückständen können Hersteller viele häufige Fehler vermeiden. Darüber hinaus ermöglichen regelmäßige Inspektionen die frühzeitige Erkennung von Problemen wie kleinen Rissen oder anderen verschleißbedingten Schäden, die unbehandelt zu Qualitätseinbußen führen könnten.

Experteneinblicke: Techniken zur Verbesserung der Instandhaltung

-

Dokumentation : Die detaillierte Aufzeichnung von Wartungsarbeiten hilft dabei, die Leistung der Form im Laufe der Zeit zu verfolgen und fundierte Entscheidungen darüber zu treffen, wann größere Überholungen oder Ersatzmaßnahmen erforderlich sein könnten.

-

Schulung : Durch die Bereitstellung der richtigen Schulungen für die Mitarbeiter zu Wartungsverfahren wird sichergestellt, dass die Aufgaben effizient und effektiv durchgeführt werden, was die Langlebigkeit des Schimmels zusätzlich schützt.

-

Technologieeinsatz : Durch die Implementierung fortschrittlicher Überwachungssysteme können Echtzeitdaten über den Zustand der Form bereitgestellt werden, was eine vorausschauende Wartung ermöglicht und das Risiko unerwarteter Ausfälle verringert.

Durch die Integration dieser Verfahren können Hersteller sicherstellen, dass ihre Formen effizient arbeiten und konstant hochwertige Teile produzieren. Dieser Ansatz steigert nicht nur die Produktivität, sondern fördert auch einen Ruf für Zuverlässigkeit und Exzellenz im wettbewerbsintensiven Fertigungsumfeld.

Regelmäßige Wartung beugt Schimmelbildung vor.WAHR

Die Wartung beseitigt Rückstände und erkennt Probleme frühzeitig, wodurch Defekte verhindert werden.

Die Vernachlässigung der Formenwartung reduziert die Produktionskosten.FALSCH

Vernachlässigte Wartungsarbeiten führen zu Defekten und Ausfallzeiten, wodurch die Kosten steigen.

Abschluss

Die Umsetzung dieser Strategien hilft Ihnen, Strahlspuren effektiv zu reduzieren und die Produktqualität zu verbessern. Überprüfen Sie Ihre aktuellen Prozesse und ziehen Sie die Anwendung dieser bewährten Verfahren in Betracht, um optimale Ergebnisse zu erzielen.

-

Entdecken Sie fortschrittliche Werkzeugkonstruktionsstrategien zur effektiven Minimierung von Defekten. Der Spritzgießprozess lässt sich in drei Schritte unterteilen: 1. Produktdesign: Festlegung der Produktziele wie Funktion, Ästhetik, Montage usw. ↩

-

Erfahren Sie mehr über innovative Techniken für überragende Ergebnisse beim Spritzgießen: Ein Überblick über aktuelle Fortschritte beim Spritzgießen mit hoher Oberflächenqualität: Messung, Einflussfaktoren, Vorhersage und Kontrolle. ↩

-

Erfahren Sie, wie sich unterschiedliche Materialeigenschaften auf die Ergebnisse des Spritzgießens auswirken: Weitere Materialeigenschaften. Neben thermischen und mechanischen Eigenschaften können in bestimmten Anwendungen auch andere Eigenschaften wichtig sein. Dazu gehören beispielsweise elektrische Eigenschaften … ↩

-

Erfahren Sie, wie die Automatisierung die Konsistenz in Spritzgussprozessen verbessert: Die Software-Regelung erfasst den Systemdruck direkt über einen im Aktor (Zylinder usw.) installierten Drucksensor und überwacht das System … ↩

-

Entdecken Sie fortschrittliche Methoden zur Optimierung von Spritzgießprozessen: 1. Temperaturregelung: · 2. Einspritzgeschwindigkeit: · 3. Kühlzeit: · 4. Kunststoffauswahl: · 5. Schneckendrehzahl und Gegendruck: · 6. Einspritzen … ↩

-

Dieser Artikel erläutert die detaillierten Vorteile regelmäßiger Werkzeugwartung in Fertigungsprozessen: Sie sollten täglich, monatlich oder wöchentlich vorbeugende Wartungsarbeiten durchführen. Dies gewährleistet den reibungslosen Betrieb der Werkzeuge und umfasst Werkzeugreinigung, Inspektion und … ↩