Der Umgang mit Rissen in Spritzgussteilen gleicht einem Minenfeld. Ich kenne das Problem aus eigener Erfahrung und weiß, wie schwierig es ist. Es beeinträchtigt Qualität und Kosten erheblich. Lassen Sie uns gemeinsam nach Lösungen suchen.

Durch die Optimierung des Designs, die Kontrolle der Formgebungsparameter, die Aufrechterhaltung der Formqualität, die Sicherstellung der richtigen Wandstärke, das Vermeiden scharfer Ecken und die ordnungsgemäße Kühlung lassen sich Risse in spritzgegossenen Produkten verhindern, was zu erhöhter Festigkeit und Effizienz führt.

Meiner Erfahrung nach ist das Verständnis der Details im Produktdesign von entscheidender Bedeutung. Der komplexe Spritzgießprozess spielt dabei eine wichtige Rolle. Auch die Werkzeugwartung ist sehr wichtig. Diese Aspekte können den Ausschlag geben. Ich erinnere mich an ein Projekt, bei dem wir die Wandstärke optimiert haben. Dieser Schritt bewahrte uns vor potenziellen Problemen. Plötzlich verkauften sich unsere Produkte hervorragend. Sie waren ein voller Erfolg! Die Priorisierung dieser Schritte in Ihren Konstruktionsprozessen ist daher unerlässlich.

Wir untersuchen nun effektive Strategien zur Minimierung von Rissen. Ich werde Erkenntnisse und praktische Tipps aus meiner Erfahrung mit Ihnen teilen. Diese Tipps haben die Produktionsergebnisse verbessert. Unsere Konstruktionen sollten nicht nur die Erwartungen erfüllen, sondern sie übertreffen.

Durch die Optimierung des Produktdesigns lassen sich Risse in Formteilen vermeiden.WAHR

Eine durchdachte Konstruktion reduziert Spannungskonzentrationen und minimiert so das Risiko von Rissen während des Spritzgießprozesses.

Scharfe Ecken in der Konstruktion führen zu weniger Rissen beim Spritzgießen.FALSCH

Im Gegensatz zu dieser Behauptung erhöhen scharfe Ecken die Belastung und die Wahrscheinlichkeit von Rissen; abgerundete Ecken werden für bessere Ergebnisse empfohlen.

- 1. Wie beeinflusst das Produktdesign die Rissvermeidung?

- 2. Wie wirkt sich die Temperaturkontrolle auf die Reduzierung von Fehlern in der Fertigung aus?

- 3. Warum ist die Schimmelinstandhaltung für die Qualitätssicherung so wichtig?

- 4. Welche häufigen Fehler sollte ich beim Spritzgießen vermeiden?

- 5. Abschluss

Wie beeinflusst das Produktdesign die Rissvermeidung?

Haben Sie sich jemals gefragt, wie das Design eines Produkts seine Stabilität beeinflusst? Lassen Sie uns das spannende Gebiet des Produktdesigns erkunden. Durchdachte Designentscheidungen tragen maßgeblich dazu bei, Risse in Kunststoffgegenständen zu vermeiden.

Produktdesign trägt zur Rissvermeidung bei, indem es die Wandstärke optimiert, scharfe Kanten reduziert und effektive Entformungstechniken einsetzt. Dies erhöht die Haltbarkeit und Zuverlässigkeit.

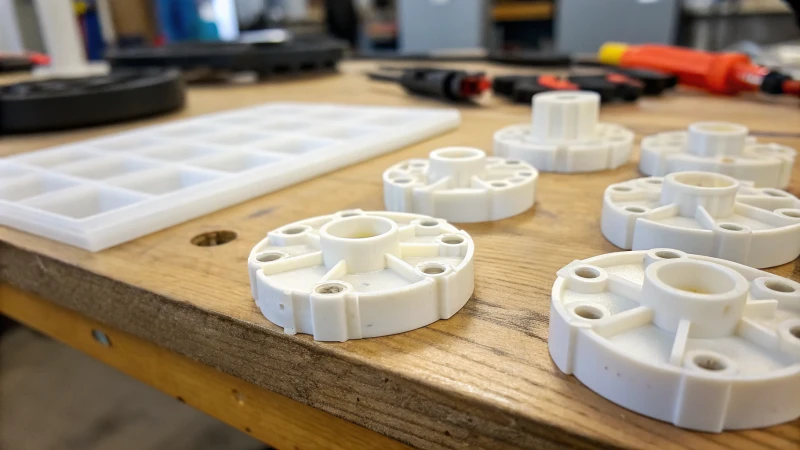

Produktdesignoptimierung

Auslegung mit angemessener Wandstärke

Beim Entwerfen von Kunststoffartikeln wurde mir schnell klar, dass die Wandstärke viel wichtiger ist als angenommen. Eine gleichmäßige Wandstärke ist unerlässlich, um Spannungsspitzen zu vermeiden, die zu Rissen führen können. Ich entdeckte einmal, dass das Ersetzen scharfer Eckverbindungen durch sanfte Rundungen die Haltbarkeit der Produkte deutlich erhöhte. Diese einfache Änderung verbesserte nicht nur die Optik, sondern reduzierte auch die Spannungsspitzen erheblich. Normalerweise achte ich darauf, dass das Verhältnis benachbarter Wandstärken unter 1,5:1 liegt. Kleine Details, große Wirkung.

Scharfe Innenecken vermeiden

Ich vermeide scharfe Ecken. Abgerundete Innenecken verteilen die Belastung gleichmäßig. Bei einem Projekt zur Konstruktion von Kunststoffhalterungen verwendete ich einen passenden Rundungsradius. Das sah nicht nur besser aus, sondern reduzierte auch die Rissbildung deutlich. Normalerweise halte ich einen Radius von mindestens der Hälfte der Wandstärke ein. Eine einfache Änderung mit beeindruckenden Ergebnissen.

Betrachtung der Entformungsstruktur

Das Entformen ist knifflig. Ich bin dabei auf viele Schwierigkeiten gestoßen. Ein angemessenes Entformungsgefälle, meist zwischen 0,5° und 3°, ist mir mittlerweile in Fleisch und Blut übergegangen. Dadurch wird die Reibung minimiert und Risse beim Entfernen der Form vermieden. Höhere Teile benötigen ein steileres Gefälle. Es geht darum, es sowohl dem Produkt als auch mir so einfach wie möglich zu machen!

Optimierung des Spritzgießprozesses

Temperaturkontrolle

Die Temperaturkontrolle beim Spritzgießen ist vergleichbar mit der Suche nach der perfekten Backtemperatur. Ist es zu heiß oder zu kalt, treten schnell Probleme auf. Ich stelle die Temperaturen in den verschiedenen Bereichen des Spritzgießzylinders sorgfältig entsprechend den Materialeigenschaften ein. Für Polypropylen halte ich mich an folgende Bereiche:

Die richtigen Temperaturen ermöglichen eine vollständige Plastifizierung und vermeiden Probleme durch Überhitzung oder Unterhitzung.

Formtemperatur

Die Erhöhung der Formtemperatur hat für mich alles verändert. Dadurch fließt der Kunststoff gleichmäßiger und kühlt gleichmäßiger ab. Bei kristallinen Kunststoffen wie Nylon verwende ich eine Formtemperatur von 80–100 °C. Das sorgt für gleichmäßige Ergebnisse und reduziert innere Spannungen.

Druck- und Geschwindigkeitseinstellung

Die Kontrolle von Einspritzdruck und -geschwindigkeit ist entscheidend. Bei sehr dünnen Produkten sorgen niedrigere Einspritzgeschwindigkeiten für ein gleichmäßiges Füllen ohne ruckartige Stöße, die zu Rissen führen können. Geduld und Präzision sind hierbei unerlässlich.

Kühlungssteuerung

Die Kühlung erfordert ein ausgewogenes Verhältnis. Zu schnelle Kühlung führt zu Verformungen, zu langsame verringert die Produktionseffizienz. Durchdacht gestaltete Kühlkanäle ermöglichen eine gleichmäßige Kühlung der gesamten Produktoberfläche. Diese Lektion musste ich auf die harte Tour lernen.

Formenkonstruktion und -wartung

Gutes Abgasdesign

Meiner Ansicht nach ist eine gute Werkzeugkonstruktion entscheidend für die Qualität. Ausreichend Entlüftungsöffnungen lassen eingeschlossene Gase während des Spritzgießens entweichen, senken den Innendruck und verhindern Risse. Ich habe festgestellt, dass Entlüftungsnuten mit einer Tiefe von 0,02–0,04 mm und einer Breite von 3–5 mm effektiv sind.

Oberflächenqualität und Präzision

Eine glatte Formoberfläche verbessert den Kunststofffluss und reduziert Spannungen. Regelmäßige Wartung gehört für mich mittlerweile zur Routine. Formen müssen in einwandfreiem Zustand sein, um optimal zu funktionieren.

Angemessenes Auswurfsystem

Schließlich sollte das Auswurfsystem sorgfältig geplant sein, um Risse beim Entformen zu vermeiden. Eine gleichmäßige Verteilung der Auswerferstangen ist bei dünnwandigen Produkten wichtig. Dadurch wird sichergestellt, dass die Auswurfkräfte innerhalb sicherer Grenzen bleiben.

Erfahren Sie mehr über die Gestaltung langlebiger Produkte: Produktgestaltungstechniken und bewährte Verfahren im Spritzgussverfahren .

Einblicke ins Produktdesign

Produktdesign vereint Ästhetik mit Langlebigkeit und legt Wert auf eine lange Lebensdauer. Durch nächtliche Designoptimierungen liegt der Fokus auf der Entwicklung optisch ansprechender und langlebiger Produkte. Wichtige Erkenntnisse zeigen Strategien im Design auf, um Risse zu vermeiden und so Stabilität und Attraktivität zu gewährleisten.

Auslegung mit angemessener Wandstärke

Die Wandstärke eines Produkts spielt eine entscheidende Rolle für seine Gesamtlebensdauer. Eine gleichmäßige Wandstärke minimiert das Risiko von Spannungsspitzen, einer der Hauptursachen für Risse. Um dies zu erreichen, sollten Konstrukteure abrupte Übergänge vermeiden und stattdessen sanfte Veränderungen bevorzugen.

Beispielsweise trägt bei der Konstruktion eines Kunststoffbehälters die Verbindung von Boden und Seitenwänden mit einem Bogen anstelle eines rechtwinkligen Übergangs dazu bei, Spannungsspitzen zu reduzieren. Idealerweise sollte das Verhältnis benachbarter Wandstärken 1,5:1 , um das Rissrisiko wirksam zu minimieren.

Scharfe Innenecken vermeiden

Bei der Produktgestaltung sollten Innenecken abgerundet statt scharfkantig sein. Scharfe Ecken können zu Spannungsspitzen führen, die anfällig für Risse sind. Der Abrundungsradius sollte angemessen dimensioniert sein; im Allgemeinen wird empfohlen, ihn auf mindestens die Hälfte der Wandstärke .

Beispielsweise kann bei spritzgegossenen Kunststoffhalterungen eine passend dimensionierte Abrundung dazu beitragen, die Spannung gleichmäßiger zu verteilen und die Rissbildung zu verringern.

Betrachtung der Entformungsstruktur

Die Konstruktionsphase sollte auch Aspekte der Entformung berücksichtigen. Eine angemessene Entformungsneigung (typischerweise zwischen 0,5° und 3° ) ist wichtig, um Reibung und Rissbildung beim Entformen zu minimieren.

Bei höheren Spritzgussteilen kann eine steilere Neigung erforderlich sein, um ein reibungsloses Entformen zu gewährleisten und Beschädigungen durch zu hohe Kräfte zu vermeiden.

Optimierung des Spritzgießprozesses

1. Temperaturkontrolle

Die Temperaturkontrolle beim Spritzgießen ist entscheidend, um Risse zu vermeiden. Jeder Zylinderabschnitt muss entsprechend den Materialeigenschaften eingestellt werden.

| Materialtyp | Fronttemperatur (°C) | Mittlere Temperatur (°C) | Rückseitentemperatur (°C) |

|---|---|---|---|

| Polypropylen | 180-200 | 200-220 | 160-180 |

Durch die korrekte Einstellung dieser Temperaturen wird eine vollständige Plastifizierung gewährleistet und Probleme im Zusammenhang mit Überhitzung oder Unterhitzung vermieden.

Formtemperatur

Eine höhere Formtemperatur fördert einen gleichmäßigeren Kunststofffluss und eine gleichmäßigere Kühlung. Bei kristallinen Kunststoffen wie Nylon kann eine Formtemperatur von etwa 80–100 °C beitragen, innere Spannungen zu reduzieren.

Druck- und Geschwindigkeitseinstellung

Einspritzdruck und -geschwindigkeit müssen sorgfältig gesteuert werden, um übermäßige Kräfte und damit verbundene Rissbildung zu vermeiden. Bei dünnwandigen Produkten ermöglicht die Verwendung niedrigerer Einspritzgeschwindigkeiten ein gleichmäßigeres Füllen ohne die sonst möglichen Rissbildung durch hohe Geschwindigkeiten.

Kühlungssteuerung

Die Kühlung muss ebenfalls optimiert werden. Zu schnelle Kühlung kann zu Verformungen führen, während zu langsame Kühlung die Produktionseffizienz beeinträchtigen kann. Ein gut konzipierter Kühlkanal gewährleistet eine gleichmäßige Kühlung der gesamten Produktoberfläche.

Formenkonstruktion und -wartung

1. Optimale Entlüftungskonstruktion:

Die Formkonstruktion sollte über ausreichend Entlüftungsöffnungen verfügen, um eingeschlossene Gase während des Einspritzvorgangs abzuführen. Dies reduziert den Innendruck, der zu Rissen führen könnte. Die Tiefe der Entlüftungsnuten liegt typischerweise zwischen 0,02 und 0,04 mm , die Breite zwischen 3 und 5 mm .

Oberflächenqualität und Präzision

Hochwertige Oberflächen in Formen ermöglichen einen gleichmäßigeren Kunststofffluss und reduzieren Spannungsspitzen durch Fließhindernisse. Die regelmäßige Wartung der Formen ist unerlässlich, um die Einhaltung der Qualitätsstandards zu gewährleisten.

Angemessenes Auswurfsystem

Das Auswurfsystem muss sorgfältig konstruiert sein, um Risse beim Entformen zu vermeiden. Durch den Einsatz gleichmäßig verteilter Schubstangen bei dünnwandigen Produkten kann sichergestellt werden, dass die Auswurfkräfte die zulässigen Grenzwerte nicht überschreiten.

Um mehr über die Optimierung von Produktdesigns im Hinblick auf Langlebigkeit zu erfahren, schauen Sie sich diese Ressourcen an: Produktdesigntechniken 1 und Best Practices für das Spritzgießen 2 .

Eine gleichmäßige Wandstärke verringert das Rissrisiko bei Produkten.WAHR

Eine gleichmäßige Wandstärke minimiert Spannungskonzentrationen und verringert somit die Wahrscheinlichkeit von Rissen im Produktdesign erheblich.

Scharfe Innenkanten erhöhen die Haltbarkeit des Produkts.FALSCH

Scharfe Innenkanten erzeugen Spannungsspitzen, die die Wahrscheinlichkeit von Rissen erhöhen und sollten daher bei der Produktgestaltung vermieden werden.

Wie wirkt sich die Temperaturkontrolle auf die Reduzierung von Fehlern in der Fertigung aus?

Haben Sie sich jemals gefragt, warum die Temperaturkontrolle in der Fertigung so wichtig ist? Ich schon! Die richtige Temperatur kann tatsächlich den Unterschied zwischen einem einwandfreien und einem fehlerhaften Produkt ausmachen. Schon geringfügige Temperaturabweichungen können zu Defekten führen.

Eine effektive Temperaturkontrolle in der Fertigung minimiert Fehler wie Risse und Verformungen durch optimierte Prozessbedingungen. Die korrekte Steuerung der Zylinder- und Werkzeugtemperaturen verbessert die Produktqualität und gewährleistet einen gleichbleibenden Produktionsprozess.

Temperaturkontrolle in der Fertigung verstehen

Die Temperaturkontrolle ist nicht nur ein einfaches Hilfsmittel, sondern der Schlüssel zu hoher Qualität in der Fertigung, insbesondere beim Spritzgießen. Durch die präzise Steuerung der Zylinder- und Werkzeugtemperaturen werden Fehler wie Risse und Verformungen reduziert. Die Produktqualität verbessert sich dadurch erheblich, was unseren Kunden bessere Ergebnisse liefert.

Beispielsweise ist die richtige Einstellung der Zylindertemperatur entscheidend. Verschiedene Kunststoffe erfordern spezifische Verarbeitungstemperaturbereiche. Polypropylen (PP) sollte beispielsweise eine Zylindertemperatur von etwa:

| Abschnitt | Temperatur (°C) |

|---|---|

| Front | 180 – 200 |

| Mitte | 200 – 220 |

| Hinteren | 160 – 180 |

Durch die Verwendung dieser Temperatureinstellungen wird eine vollständige Plastifizierung des Kunststoffs gewährleistet. Dies ist entscheidend, um Zersetzung oder unvollständige Plastifizierung und damit verbundene Defekte zu vermeiden. Erfahren Sie mehr über die Zylindertemperatureinstellungen³ .

Formtemperatur: Ein Schlüssel zur Qualität

Die Formtemperatur ist ein weiterer entscheidender Faktor. Die richtige Formtemperatur ermöglicht es dem geschmolzenen Kunststoff, optimal zu fließen und abzukühlen. Ich habe mit Nylon (PA) gearbeitet und die Formtemperatur zwischen 80 und 100 °C . Dies trug zu einer gleichmäßigen Kristallisation bei und reduzierte innere Spannungen und Risse.

Dieses Gleichgewicht ist entscheidend; eine zu hohe Temperatur kann zu übermäßigem Materialfluss und schlechter Detailwiedergabe führen, während eine zu niedrige Temperatur unvollständige Füllung und Defekte zur Folge haben kann. Erfahren Sie mehr über den Einfluss der Werkzeugtemperatur⁴ .

Der Einfluss der Kühlungssteuerung

Kühlung spielt eine entscheidende Rolle im Temperaturmanagement. Ungleichmäßige und schnelle Kühlung kann zu inneren Spannungen führen. Die Entwicklung optimierter Kühlkanäle hat den Prozess grundlegend verändert. Mehrschichtige Kühlkanäle fördern eine gleichmäßige Kühlung und verbessern so die Produktionseffizienz.

Eine gängige Praxis ist die Optimierung der Kühlkanalgestaltung in Formen. Bei großen Spritzgussteilen empfiehlt sich ein mehrschichtiges Kühlkanalkonzept⁵ .

Die Rolle von Druck- und Geschwindigkeitsanpassungen

Druck- und Geschwindigkeitsanpassungen sind neben der Temperatur entscheidend. Ein niedrigerer Einspritzdruck schützt die Formwände vor zu hoher Belastung und reduziert so Risse. Langsame Einspritzgeschwindigkeiten sind bei dünnwandigen Produkten von Vorteil, da sie die Materialspannung verringern.

Darüber hinaus ist die Kontrolle von Anpressdruck und Einwirkzeit wichtig, um innere Spannungen zu vermeiden. Durch Versuche lässt sich das richtige Gleichgewicht finden, wodurch stabile, rissfreie Produkte entstehen, die unsere Kunden überzeugen. Erfahren Sie mehr über Druckeinstellungen (6) .

Zusammen ergeben diese Elemente einen Prozess, der die Qualitätsansprüche übertrifft. Durch die Fokussierung auf Temperaturkontrolle, intelligentes Design und Prozessoptimierung erzielen wir herausragende Ergebnisse.

Eine optimale Fasstemperatur verhindert die Zersetzung von Kunststoffen.WAHR

Durch die Einhaltung der korrekten Zylindertemperatur beim Spritzgießen wird die Zersetzung von Kunststoffen vermieden, wodurch qualitativ hochwertigere Produkte mit weniger Fehlern gewährleistet werden.

Die Abkühlgeschwindigkeit beeinflusst das Risiko innerer Spannungen.WAHR

Die Kontrolle der Abkühlgeschwindigkeit ist entscheidend, um eine ungleichmäßige Erstarrung zu verhindern, die nach dem Entformen zu inneren Spannungen und Produktfehlern führen kann.

Warum ist die Schimmelinstandhaltung für die Qualitätssicherung so wichtig?

Als ich meine Tätigkeit in der Fertigung aufnahm, war mir die entscheidende Bedeutung der Werkzeugwartung nicht bewusst. Später erkannte ich ihren maßgeblichen Einfluss auf unsere Produktqualität. Werkzeugwartung ist unerlässlich. Warum ist sie so wichtig?

Die Instandhaltung der Formen ist für die Qualitätssicherung von entscheidender Bedeutung, da sie Fehler verhindert, die Produktkonsistenz gewährleistet und die Produktionskosten durch die Aufrechterhaltung der Gleichmäßigkeit und die Minimierung von Mängeln senkt.

Schimmelinstandhaltung im Rahmen der Qualitätssicherung verstehen

Die Instandhaltung von Formen ist für die Qualitätssicherung unerlässlich. Sie verhindert Fehler, verbessert die Produktkonsistenz und senkt die Produktionskosten. Ich habe selbst erlebt, wie die Instandhaltung einer Form die Produktqualität von durchschnittlich auf sehr gut hebt.

Regelmäßige Wartung kann die Produktkonsistenz und die Fehlerraten erheblich beeinflussen. Bei ordnungsgemäßer Wartung der Formen werden gleichmäßigere Teile hergestellt, wodurch Abweichungen, die zu Fehlern führen können, minimiert werden.

Vorbeugung von Mängeln durch regelmäßige Wartung

Regelmäßige Inspektionen sind entscheidend, um Mängel zu vermeiden. Probleme wie:

- Abnutzungserscheinungen an den Formenoberflächen

- Verstopfungen der Kühlkanäle

- Fehlausrichtung des Auswurfsystems

Diese Probleme können verheerende Folgen haben. Ich habe einmal erlebt, wie eine ganze Produktionscharge ruiniert wurde, weil ein Kühlkanal verstopft war, was zu verzogenen Produkten führte. Das war ein wirklich teurer Fehler! Daher ist ein detaillierter Wartungsplan für jeden Produktionsbetrieb unerlässlich.

Verbesserung der Produktkonsistenz

Mir liegt die Produktkonstanz sehr am Herzen. Gleichbleibende Produktionsqualität ist in jedem Fertigungsprozess von größter Bedeutung. Ich erinnere mich an Projekte, bei denen wir die Spezifikationen aufgrund mangelhafter Werkzeugwartung nicht einhalten konnten. Regelmäßige Werkzeugwartung führt zu Bauteilen, die die Spezifikationen zuverlässiger erfüllen. So bleibt alles im Zeitplan.

| Wartungsaufgabe | Frequenz | Bedeutung |

|---|---|---|

| Oberflächeninspektionen | Wöchentlich | Erkennt Verschleiß frühzeitig |

| Überprüfung der Kühlkanäle | Vor jedem Lauf | Verhindert Defekte |

| Überprüfung des Auswurfsystems | Monatlich | Sorgt für eine reibungslose Entformung |

Kosteneffizienz auf lange Sicht

Zeit- und Ressourcenaufwand bei der Werkzeugwartung spart mir stets Geld. Investitionen in die Werkzeugwartung können Kosten vermeiden, die durch Produktionsverzögerungen aufgrund von Defekten entstehen. Reparaturen an fehlerhaften Werkzeugen sind oft deutlich teurer als vorbeugende Wartung. Zudem können die Kosten für fehlerhafte Produkte die Wartungskosten übersteigen.

Eine gute Schimmelpflege hilft, Folgendes zu vermeiden:

- Produktionsstopps

- Hohe Ausschussquoten

- Kundenunzufriedenheit aufgrund von Qualitätsproblemen

Fazit: Strategische Bedeutung der Schimmelinstandhaltung

Meiner Erfahrung nach ist die Instandhaltung von Formen von strategischer Bedeutung. Sie verbessert die Produktionseffizienz und die Qualitätssicherung. Wer sich für bewährte Verfahren interessiert, findet in den Branchenrichtlinien (8) wichtige Erkenntnisse und kann so Fehler vermeiden, die mir unterlaufen sind.

Die Instandhaltung der Formen beugt Mängeln an den hergestellten Produkten vor.WAHR

Die regelmäßige Wartung der Formen deckt Probleme auf, die zu Mängeln führen können, und gewährleistet so Produktqualität und -konsistenz.

Die Vernachlässigung der Schimmelinstandhaltung erhöht die Produktionskosten.WAHR

Die mangelnde Instandhaltung von Gussformen führt häufig zu Mängeln und Produktionsverzögerungen, was die gesamten Herstellungskosten erhöht.

Welche häufigen Fehler sollte ich beim Spritzgießen vermeiden?

Der Umgang mit Spritzgussverfahren kann oft abschreckend wirken. Erfahrungsgemäß führen häufige Fehler zu Zeit- und Kostenverlusten. Wer diese erkennt, kann beides sparen. Lassen Sie uns gemeinsam die häufigsten Fehler betrachten und vermeiden!

Vermeiden Sie häufige Fehler beim Spritzgießen, indem Sie auf eine gleichmäßige Wandstärke achten, die Verarbeitungstemperaturen kontrollieren, die Formen ordnungsgemäß warten und die Auswurfsysteme regelmäßig überprüfen.

Produktoptimierung

Das Verständnis häufiger Fehler beim Spritzgießen ist für Konstrukteure und Hersteller unerlässlich. Die Konzentration auf Schlüsselbereiche hilft, kostspielige Fehler zu vermeiden.

Einer der ersten Schwerpunkte sollte die Optimierung des Produktdesigns sein. Es ist unerlässlich, eine möglichst gleichmäßige Wandstärke des Spritzgussteils zu gewährleisten.

Angemessene Wandstärkengestaltung:

Ein abrupter Wechsel der Wandstärke kann zu Materialfehlern führen. Achten Sie bei der Konstruktion darauf, dass das Verhältnis benachbarter Wandstärken unter 1,5:1 liegt. Beispiel: Bei einem Kunststoffbehälter, an dem Boden und Seitenwände aufeinandertreffen, reduziert ein bogenförmiger Übergang anstelle eines rechten Winkels die Spannungskonzentration.

| Wandstärkenverhältnis | Empfohlene Aktion |

|---|---|

| 1:1 – 1.5:1 | Behalten Sie die Einheitlichkeit bei |

| > 1.5:1 | Optimieren Sie das Design, um das Risiko von Rissen zu reduzieren |

Vermeiden Sie scharfe Innenecken.

Scharfe Innenecken können zu erhöhten Spannungsspitzen führen. Verwenden Sie stattdessen abgerundete Ecken, deren Radius mindestens das 0,5-fache der Wandstärke beträgt. Beispielsweise kann bei einer spritzgegossenen Halterung eine Abrundung die Spannung gleichmäßiger verteilen und so das Risiko von Rissen minimieren.

Die Entformungsstruktur sollte beachtet werden,

da eine einfache Entformung entscheidend ist. Je nach Produktform und Material sollte eine Entformungsneigung zwischen 0,5° und 3° gewählt werden. Bei höheren Produkten kann eine größere Neigung Risse durch zu hohe Entformungskräfte verhindern.

Optimierung des Spritzgießprozesses

Als nächstes wollen wir die Optimierung des Spritzgießprozesses untersuchen und uns dabei auf die Temperaturregelung und die Druckanpassung konzentrieren.

Temperaturkontrolle

Die richtigen Temperatureinstellungen sind für die Eigenschaften des Kunststoffs von entscheidender Bedeutung:

- Zylindertemperatur : Unterschiedliche Kunststoffe erfordern unterschiedliche Einstellungen. Beispielsweise sollte Polypropylen (PP) im vorderen Bereich eine Zylindertemperatur zwischen 180 und 200 °C aufweisen.

- Formtemperatur : Eine höhere Formtemperatur ermöglicht einen gleichmäßigeren Kunststofffluss und reduziert innere Spannungen. Bei Nylon (PA) sollte die Formtemperatur zwischen 80 und 100 °C liegen.

Druck- und Geschwindigkeitsanpassung

Die Steuerung von Einspritzdruck und -geschwindigkeit ist ein weiterer entscheidender Faktor:

- Einspritzdruck : Sollte anhand der Form und Größe des Produkts bestimmt werden; niedrigere Drücke können dazu beitragen, Risse zu vermeiden.

- Haltedruck und Haltezeit : Zu hoher Haltedruck kann innere Spannungen und damit Risse verursachen. Durch Tests lässt sich das richtige Verhältnis finden, um stabile Abmessungen nach dem Entformen zu gewährleisten.

Formenkonstruktion und -wartung

Schließlich spielen die Konstruktion und Instandhaltung von Formen eine entscheidende Rolle bei der Vermeidung häufiger Fehler.

Eine gute Abgasführung

sorgt dafür, dass die Formen über ausreichend Entlüftungsnuten oder -löcher verfügen, damit die Gase während des Einspritzvorgangs ungehindert entweichen können. Eine unzureichende Abgasführung kann Gase einschließen, den Innendruck erhöhen und zu Rissen führen.

| Spezifikationen der Auslassnut | Empfohlene Tiefe | Empfohlene Breite |

|---|---|---|

| Allgemeine Verwendung | 0,02–0,04 mm | 3-5 mm |

Oberflächenqualität und Präzision:

Die Oberflächen der Form müssen glatt und gut verarbeitet sein, um ein Blockieren des Schmelzflusses zu verhindern. Regelmäßige Inspektionen und Reparaturen gewährleisten Langlebigkeit und Qualität in der Produktion.

Auswurfsystem

sollte entwickelt werden, das auf die Produktform abgestimmt ist, um unsachgemäßen Auswurf und damit verbundene Risse zu vermeiden. Bei dünnwandigen Produkten empfiehlt sich der Einsatz von Mehrpunkt-Auswurfverfahren mit kontrollierter Geschwindigkeit.

Durch die Auseinandersetzung mit diesen Problemen beim Spritzgießen – von der Konstruktion über den Prozess bis hin zur Werkzeugwartung – konnte ich die Qualität meiner Produkte deutlich verbessern und gleichzeitig die Anzahl der Fehler reduzieren.

Eine gleichmäßige Wandstärke beugt Fehlern beim Spritzgießen vor.WAHR

Durch die Einhaltung einer gleichmäßigen Wandstärke unterhalb eines Verhältnisses von 1,5:1 werden Spannungen reduziert und Risse während des Spritzgießprozesses vermieden.

Scharfe Innenkanten verbessern die Festigkeit der Spritzgussform.FALSCH

Die Verwendung scharfer Innenkanten erhöht die Spannungskonzentration und kann zu Rissen führen; abgerundete Ecken werden für eine bessere Spannungsverteilung empfohlen.

Abschluss

Erfahren Sie, wie Sie durch optimiertes Design, Temperaturkontrolle und ordnungsgemäße Werkzeugwartung Risse in spritzgegossenen Produkten vermeiden und so die Haltbarkeit und Produktionseffizienz verbessern können.

-

Dieser Link bietet detaillierte Einblicke in fortschrittliche Produktentwicklungstechniken, die das Risiko von Rissen minimieren. ↩

-

Erfahren Sie mehr über bewährte Verfahren im Spritzgussverfahren, die die Produktbeständigkeit gegenüber Rissen verbessern. ↩

-

Erfahren Sie, wie Sie durch Temperaturmanagement die Produktqualität verbessern und Fehler in Ihrem Fertigungsprozess minimieren können. ↩

-

Erfahren Sie mehr über bewährte Verfahren zur Temperatureinstellung, um Ihren Produktionsprozess zu optimieren. ↩

-

Die Bedeutung der Kühlungskontrolle für die Reduzierung von Fehlern während der Fertigung verstehen. ↩

-

Erforschen Sie effektive Strategien zur Anpassung von Druck und Geschwindigkeit, um Defekte zu minimieren. ↩

-

Durch Klicken auf diesen Link erhalten Sie umfassende Richtlinien zu effektiven Instandhaltungsmethoden für Formen, die die Produktqualität verbessern können. ↩

-

Diese Ressource bietet detaillierte Einblicke in die Auswirkungen von Schimmelpilzbedingungen auf die Produktqualität und ist daher unerlässlich für das Verständnis Ihrer Prozesse. ↩