Haben Sie sich schon einmal über das elegante Finish eines gut gefertigten Produkts gewundert? Diese perfekte Oberfläche ist nicht nur Glück; Es ist das Ergebnis sorgfältiger Planung und Ausführung im Spritzguss.

Um Oberflächenkratzer an Spritzgussteilen zu vermeiden, Formendesign und Wartung zu optimieren, Spritzgussparameter anzupassen und eine saubere Produktionsumgebung sicherzustellen. Diese Strategien tragen dazu bei, die Haltbarkeit und ästhetische Qualität des Produkts zu verbessern.

Während die erste Antwort eine solide Grundlage bietet, offenbart eine tiefere Betrachtung der einzelnen Strategien wertvolle Erkenntnisse, die Ihren Herstellungsprozess weiter verfeinern können. Lesen Sie weiter, um umfassende, maßgeschneiderte Lösungen zur effektiven Reduzierung von Oberflächenkratzern zu entdecken.

Das Formendesign beeinflusst die Oberflächenqualität von Spritzgussteilen.WAHR

Das Formdesign beeinflusst die Entformungswinkel und die Formoberfläche und reduziert Kratzer.

Wie beeinflusst das Formendesign die Oberflächenqualität?

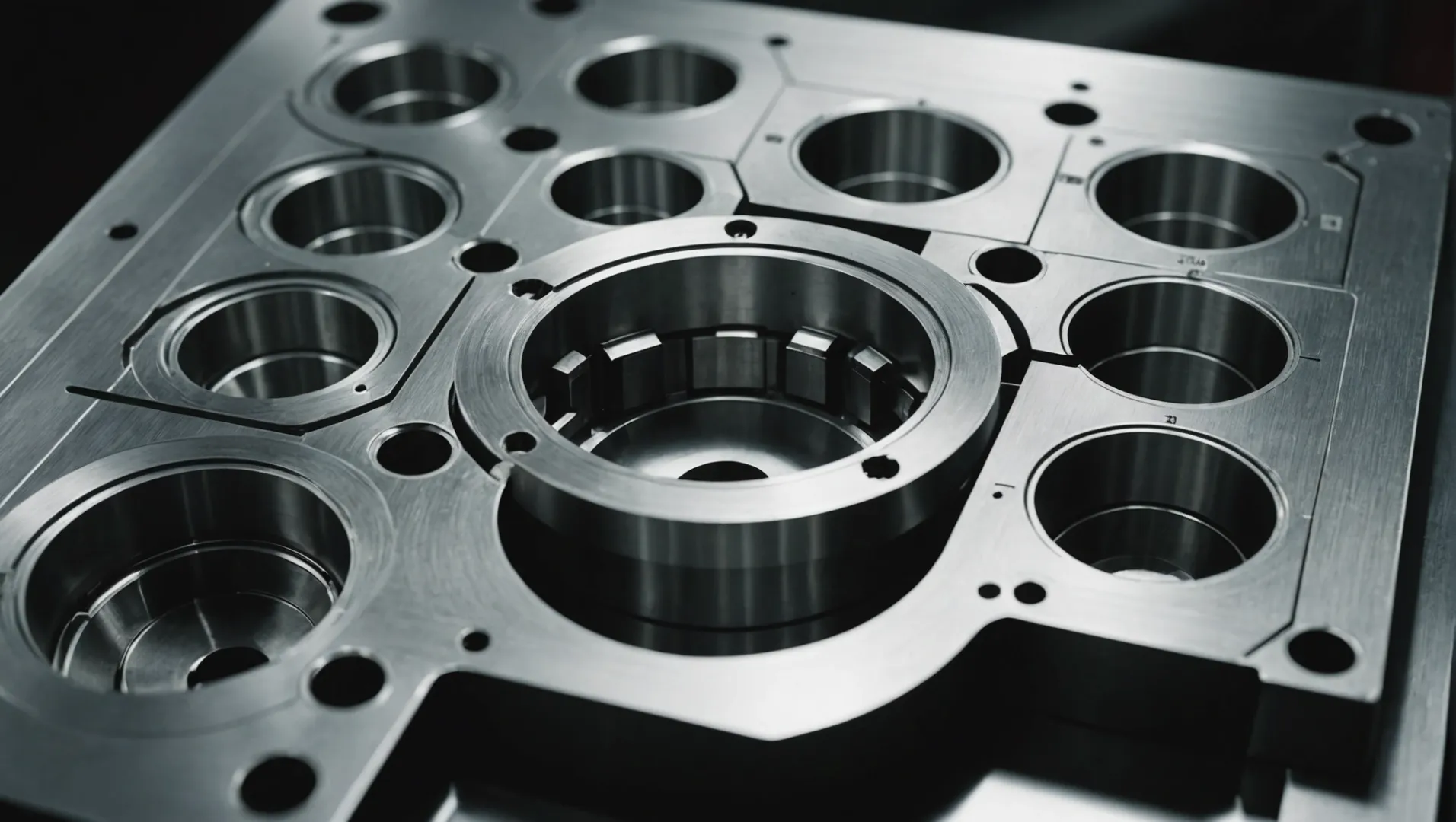

Das Formendesign spielt eine entscheidende Rolle bei der Bestimmung der Oberflächenqualität von Spritzgussteilen. Durch die Konzentration auf optimale Designparameter und Wartungspraktiken können Hersteller Oberflächenfehler, einschließlich Kratzer, minimieren.

Das Formdesign beeinflusst die Oberflächenqualität durch Faktoren wie Entformungswinkel, Formoberfläche und Auswurfsysteme. Die Optimierung dieser Elemente reduziert Reibung und ungleichmäßige Kräfte, verhindert Kratzer und verbessert die Produktästhetik.

Die Bedeutung des Entformungswinkels

Einer der kritischsten Aspekte des Formdesigns 1 ist der Entformungswinkel. Ein gut gestalteter Winkel gewährleistet das reibungslose Auswerfen der Teile aus der Form und minimiert Reibung und mögliche Kratzer. Beispielsweise liegt der Entformungswinkel je nach Form und Größe des Teils typischerweise zwischen 1° und 3°. Unzureichende Winkel können zu übermäßigem Kontakt führen, während zu steile Winkel zu Verwerfungen oder Verzerrungen führen können.

Verbesserung der Formoberflächenbeschaffenheit

Die Oberflächenbeschaffenheit der Form hat direkten Einfluss auf die Reibung zwischen Teil und Form. Techniken wie Polieren oder Verchromen können die Glätte der Form erheblich verbessern, was wiederum das Risiko von Kratzern verringert. Eine glattere Formoberfläche erleichtert das Auswerfen und verbessert sowohl die funktionale als auch die ästhetische Qualität des Teils.

Regelmäßige Wartung und Reparaturen

Regelmäßige Wartungskontrollen sind von entscheidender Bedeutung, um den Verschleiß der Formoberflächen zu bekämpfen. Eventuelle Kratzer oder Unregelmäßigkeiten sollten umgehend repariert werden, um optimale Arbeitsbedingungen aufrechtzuerhalten. Regelmäßige Inspektionen tragen dazu bei, dass die Form in einwandfreiem Zustand bleibt und verhindern so unerwartete Mängel.

Entwerfen eines effektiven Auswurfsystems

Eine gleichmäßig verteilte Auswurfkraft ist entscheidend, um Oberflächenkratzer bei der Teileentnahme zu vermeiden. Zur Gewährleistung des Gleichgewichts können Mehrpunkt-Auswurfsysteme oder Stickstofffedern eingesetzt werden. Dieser Ansatz vermeidet lokalen Druck, der zu Unvollkommenheiten auf der Teileoberfläche führen kann.

Optimierung der Formstruktur für bessere Belüftung

Eine ordnungsgemäße Belüftung durch Abluftnuten trägt dazu bei, während des Formens eingeschlossene Gase zu beseitigen. Diese Rillen müssen sorgfältig gestaltet sein, um Gasflecken oder Kratzer zu vermeiden. Durch die Sicherstellung eines effektiven Gasaustritts können Hersteller die Integrität der Oberflächenbeschaffenheit des Teils aufrechterhalten.

Die Integration dieser Strategien in die Formenkonstruktion verbessert nicht nur die Oberflächenqualität, sondern trägt auch zur allgemeinen Haltbarkeit und Attraktivität von Spritzgussteilen bei.

Entformungswinkel reduzieren die Formreibung.WAHR

Korrekte Entformungswinkel minimieren die Reibung und verhindern Kratzer.

Die Verchromung erhöht die Rauheit der Formoberfläche.FALSCH

Durch die Verchromung wird die Form geglättet und die Oberflächenrauheit verringert.

Welche Rolle spielt die Materialauswahl bei der Kratzerprävention?

Die Materialauswahl ist entscheidend, um Kratzer auf Spritzgussteilen zu minimieren und sowohl die Haltbarkeit als auch die Ästhetik zu verbessern. Die Wahl des richtigen Materials kann die Kratzfestigkeit des Produkts erheblich beeinflussen.

Die Auswahl geeigneter Materialien für das Spritzgießen reduziert Oberflächenkratzer durch die Nutzung von Eigenschaften wie Verschleißfestigkeit und Fließfähigkeit. Durch die Berücksichtigung der Einsatzbedingungen und Umweltfaktoren können Hersteller die Produktqualität verbessern.

Materialeigenschaften verstehen

Die Auswahl der Materialien beim Spritzgießen 2 spielt eine entscheidende Rolle bei der Vermeidung von Kratzern. Verschiedene Materialien weisen unterschiedliche Härte-, Elastizitäts- und Chemikalienbeständigkeitsgrade auf, die sich direkt auf ihre Anfälligkeit für Oberflächenschäden auswirken. Beispielsweise werden Polycarbonat ( PC ) und Poly(methylmethacrylat) ( PMMA ) aufgrund ihrer hervorragenden optischen Eigenschaften und Haltbarkeit häufig für Anwendungen ausgewählt, die eine hohe Klarheit und Kratzfestigkeit erfordern.

Bedeutung der Materialkompatibilität

Bei der Materialauswahl ist unbedingt auf die Kompatibilität mit der vorgesehenen Anwendung zu achten. Materialien, die nicht für die Betriebsumgebung geeignet sind, können zu erhöhtem Verschleiß und Kratzern führen. Beispielsweise Nylon 3 aufgrund seiner Festigkeit und geringen Reibungseigenschaften häufig in mechanischen Komponenten verwendet, was dazu beiträgt, durch mechanische Wechselwirkungen verursachte Oberflächenkratzer zu reduzieren.

| Materialtyp | Schlüsseleigenschaft | Anwendungsbeispiel |

|---|---|---|

| Polycarbonat | Hohe Klarheit | Optische Linsen |

| Nylon | Geringe Reibung | Mechanische Getriebe |

| PMMA | Kratzfestigkeit | Bildschirme anzeigen |

Berücksichtigung von Umweltfaktoren

Umweltfaktoren wie Temperatur, Luftfeuchtigkeit und die Einwirkung von Chemikalien können die Leistung des Materials bei der Vermeidung von Kratzern beeinträchtigen. Beispielsweise werden thermoplastische Elastomere ( TPEs ) häufig für Außenanwendungen ausgewählt, da sie wechselnden Temperaturen standhalten können, ohne die Oberflächenintegrität zu beeinträchtigen.

Bei der Auswahl des richtigen Materials müssen diese Faktoren in Einklang gebracht werden, um sicherzustellen, dass das Endprodukt seine ästhetischen und funktionalen Eigenschaften während seines gesamten Lebenszyklus beibehält. Dies erfordert ein umfassendes Verständnis sowohl der Materialeigenschaften als auch der betrieblichen Anforderungen der Anwendung.

Verarbeitungstechniken und Materialleistung

Auch das Zusammenspiel von Materialauswahl und Verarbeitungstechnik wirkt sich auf die Kratzprävention aus. Beispielsweise kann eine ordnungsgemäße Trocknung von Materialien wie Polyethylenterephthalat 4 (PET) vor der Verarbeitung eine Hydrolyse verhindern und so das Risiko von Oberflächenfehlern verringern. Darüber hinaus kann die Auswahl von Materialien mit geeigneten Fließeigenschaften eine glattere Oberfläche gewährleisten, indem die inneren Spannungen während des Formens reduziert werden.

Durch sorgfältige Berücksichtigung dieser Aspekte der Materialauswahl können Hersteller Oberflächenkratzer erheblich minimieren und die Produktqualität insgesamt verbessern. Dies steigert nicht nur die Ästhetik, sondern verlängert auch die Lebensdauer des Produkts.

Für kratzfeste Gläser wird Polycarbonat gewählt.WAHR

Die hohe Klarheit und Haltbarkeit von Polycarbonat machen es ideal für optische Linsen.

Nylon erhöht die Oberflächenkratzer mechanischer Teile.FALSCH

Die geringe Reibung von Nylon reduziert Oberflächenkratzer bei mechanischen Anwendungen.

Warum ist eine saubere Produktionsumgebung unerlässlich?

Eine saubere Produktionsumgebung ist entscheidend für die Gewährleistung der Qualität und Langlebigkeit von Spritzgussteilen. Staub und Verunreinigungen können die Oberfläche leicht beschädigen und zu Kratzern führen, die sowohl die Ästhetik als auch die Funktion beeinträchtigen.

Durch die Aufrechterhaltung einer sauberen Produktionsumgebung werden Verunreinigungen minimiert, die Oberflächenkratzer an Spritzgussteilen verursachen können, und so bleiben deren Integrität und Aussehen erhalten.

Die Rolle der Sauberkeit in der Produktion

Bei einer sauberen Produktionsumgebung geht es nicht nur um die Ästhetik; es wirkt sich direkt auf die Qualität der Spritzgussteile aus. Staub und andere in der Luft befindliche Partikel können sich während des Formvorgangs auf der Form oder dem Teil selbst absetzen und Flecken oder Kratzer verursachen. Durch die Aufrechterhaltung der Sauberkeit können Hersteller diese Risiken erheblich reduzieren.

Implementierung effektiver Reinigungsprotokolle

Um den Produktionsbereich frei von Staub und Schmutz zu halten, sind mehrere Schritte erforderlich. Es sollten regelmäßige Reinigungspläne erstellt werden, um sicherzustellen, dass alle Geräte und Oberflächen häufig abgewischt werden. Der Einsatz von Luftfiltern kann auch dazu beitragen, Partikel aus der Umgebung zu entfernen und so das Kontaminationsrisiko zu verringern. Effektive Reinigungsprotokolle 5 sind in dieser Hinsicht von entscheidender Bedeutung.

Auswahl geeigneter Verpackungsmaterialien

Sobald die Teile geformt sind, ist die Auswahl der richtigen Verpackungsmaterialien von entscheidender Bedeutung. Um Kratzer bei der Handhabung und beim Transport zu vermeiden, sollten weiche und nicht scheuernde Materialien verwendet werden. Diese Praxis schützt nicht nur das Produkt, sondern erhält auch seine Qualität, bis es den Kunden erreicht. Hier können weiche Verpackungsmaterialien 6

| Verpackungsmaterial | Eigenschaften | Nutzen |

|---|---|---|

| Schaum | Dämpft und absorbiert Stöße | Reduziert die Reibung |

| Luftpolsterfolie | Bietet eine Schutzbarriere | Verhindert Kratzer |

| Kunststofffolie | Glatte Oberfläche, nicht scheuernd | Vermeidet direkten Kontakt |

Schulung des Personals für optimales Handling

Betreiber spielen eine entscheidende Rolle bei der Aufrechterhaltung einer sauberen Umwelt. Wenn Sie ihnen beibringen, wie wichtig Sauberkeit ist und wie man mit Spritzgussteilen richtig umgeht, kann das einen erheblichen Unterschied machen. Bei sachkundigem Personal ist die Wahrscheinlichkeit geringer, dass während der Produktion Verunreinigungen eingebracht werden.

Zusammenfassend lässt sich sagen, dass die Aufrechterhaltung einer sauberen Produktionsumgebung regelmäßige Reinigungspläne, geeignete Verpackungsmaterialien und gut geschultes Personal erfordert. Diese Maßnahmen sorgen gemeinsam dafür, dass Spritzgussteile frei von Oberflächenkratzern bleiben und so ihre Qualität und Langlebigkeit erhalten.

Saubere Umgebungen verhindern Kratzer auf Formteilen.WAHR

Staub und Verunreinigungen verursachen Kratzer und beeinträchtigen die Qualität.

In Produktionsbereichen sind Luftfilter unnötig.FALSCH

Luftfilter entfernen Partikel und verringern so das Kontaminationsrisiko.

Wie können Bedienerschulungen Oberflächenfehler reduzieren?

Die Schulung der Bediener ist ein entscheidender Faktor bei der Minimierung von Oberflächenfehlern beim Spritzgießen und steigert sowohl die Effizienz als auch die Qualität.

Eine wirksame Bedienerschulung reduziert Oberflächenfehler, indem sie ihre Handhabungsfähigkeiten verbessert, die Einhaltung von Betriebsrichtlinien fördert und das Qualitätsbewusstsein stärkt. Dies führt zu weniger Fehlern und einer verbesserten Produktqualität.

Die Bedeutung umfassender Schulungsprogramme

Umfangreiche Schulungsprogramme vermitteln den Bedienern die nötigen Fähigkeiten für den präzisen Umgang mit Maschinen und Materialien. Dazu gehört das Verständnis der Nuancen von Spritzgussprozessen 7 , das Erkennen der Bedeutung der Einhaltung konsistenter Betriebsstandards und die effektive Kommunikation mit Teammitgliedern.

Die Bediener müssen darin geschult werden, strenge Betriebsabläufe einzuhalten, um Konsistenz sicherzustellen und die Fehlerwahrscheinlichkeit zu verringern. Durch praktische Übungen und theoretisches Lernen können Bediener einen scharfen Blick für Details entwickeln, der es ihnen ermöglicht, potenzielle Probleme zu erkennen, bevor sie zu ernsthaften Problemen werden.

Praktische Kompetenzentwicklung

Es ist von entscheidender Bedeutung, die praktische Kompetenzentwicklung in Schulungsprogramme einzubeziehen. Praktische Übungen helfen den Bedienern, sich mit den Maschinen vertraut zu machen, die sie täglich verwenden. Diese Vertrautheit führt zu einem reibungsloseren Betrieb und weniger Ausfallzeiten aufgrund falscher Handhabung.

Beispielsweise kann ein Bediener, der in der ordnungsgemäßen Kalibrierung von Formmaschinen geschult ist, sicherstellen, dass die Einstellungen für die verwendeten Materialien optimal sind, und so Oberflächenfehler wie Kratzer oder Flecken reduzieren. Sie lernen, Einstellungen wie Temperatur und Druck entsprechend anzupassen, was für die Aufrechterhaltung der Produktqualität von entscheidender Bedeutung sein kann.

Betonung des Qualitätsbewusstseins

Qualitätsbewusstsein ist ein weiterer wichtiger Bestandteil der Bedienerschulung. Die Aufklärung der Bediener über die Auswirkungen ihrer Arbeit auf die Gesamtproduktqualität fördert das Verantwortungsbewusstsein und die Sorgfalt bei ihren täglichen Aufgaben. Dieses Bewusstsein kann zu einem sorgfältigeren Umgang mit Materialien und Fertigprodukten führen und das Risiko von Oberflächenfehlern verringern.

Kontinuierliches Lernen und Feedback

Eine Kultur des kontinuierlichen Lernens und Feedbacks ist für eine nachhaltige Verbesserung unerlässlich. Regelmäßige Workshops und Auffrischungskurse können die Bediener über die neuesten Techniken und Technologien im Spritzguss auf dem Laufenden halten. Feedback-Sitzungen ermöglichen es den Bedienern, ihre Erfahrungen auszutauschen, was zu gemeinsamem Lernen und Prozessoptimierung führt.

Durch die Investition in solide Schulungsprogramme für Bediener können Unternehmen das Auftreten von Oberflächenfehlern bei Spritzgussteilen erheblich reduzieren. Diese Investition verbessert nicht nur die Produktqualität, sondern steigert auch die betriebliche Effizienz, was zu langfristigen Vorteilen für das Unternehmen führt.

Bedienerschulungen reduzieren Spritzgussfehler.WAHR

Schulungen verbessern die Fähigkeiten und die Einhaltung von Richtlinien und reduzieren Fehler.

Zur Reduzierung von Fehlern ist keine praktische Schulung erforderlich.FALSCH

Praktische Übungen sind entscheidend für die Vertrautheit und Fehlerreduzierung.

Abschluss

Durch die Umsetzung dieser Strategien können Sie Oberflächenkratzer auf Spritzgussteilen minimieren und so qualitativ hochwertige Ergebnisse gewährleisten. Erwägen Sie die Integration dieser Praktiken in Ihren Produktionsprozess, um die Produkthaltbarkeit und die Kundenzufriedenheit zu verbessern.

-

Erfahren Sie, warum korrekte Entformungswinkel für die Reduzierung der Reibung unerlässlich sind: Durch Anwendung einer gewissen Formschräge kann sich das Teil eine kurze Strecke bewegen, bevor die Formschrumpfung in der Lage ist, die Mikrohinterschnitte zu beseitigen und letztendlich … ↩

-

Erfahren Sie, wie sich Materialeigenschaften auf die Kratzfestigkeit auswirken. Erfahren Sie in diesem technischen Überblick über thermoplastische Harze, wie Sie das richtige Material für Ihr Spritzgussdesign auswählen. ↩

-

Entdecken Sie, warum Nylon für Anwendungen mit geringer Reibung bevorzugt wird: Nylon ist aufgrund seiner vorteilhaften physikalischen Eigenschaften, mechanischen Eigenschaften und Formbarkeit ein häufig verwendetes Spritzgussmaterial. ↩

-

Erfahren Sie, wie sich das Trocknen von PET auf die Kratzfestigkeit auswirkt: Wassermoleküle binden sich stark an die PET-Polymerkette. · Heiße Trocknungsluft lockert die Bindungen zwischen Feuchtigkeit und Harz, sodass die Moleküle … ↩

-

Entdecken Sie umfassende Reinigungsstrategien zur Aufrechterhaltung optimaler Produktionsbedingungen: Reinigen Sie die Oberfläche mit einem Produkt, das Seife, Reinigungsmittel oder einen anderen für die Verwendung auf diesen Oberflächen geeigneten Reiniger enthält. · Wäsche waschen, wenn … ↩

-

Erfahren Sie mehr über Materialien, die Schäden bei Transport und Lagerung minimieren.: Kunststoffmaterialien für den Spritzguss reichen von häufig verwendeten Polymeren bis hin zu Spezialkunststoffen und Polymermischungen. ↩

-

Erfahren Sie, warum Schulungen für die Reduzierung von Fehlern in Formteilen von entscheidender Bedeutung sind.: Bediener arbeiten mit Spritzgießmaschinen sowohl im automatischen als auch im halbautomatischen Modus. Im Automatikmodus fallen die Formteile aus der Form, wenn … ↩