Haben Sie schon einmal darüber nachgedacht, warum manche Spritzgussteile perfekt passen, während andere einfach daneben liegen?

Um die Maßgenauigkeit von Spritzgussteilen zu verbessern, muss der richtige Einspritzdruck gefunden werden. Materialeigenschaften müssen genau untersucht werden. Formenkonstruktionen müssen ebenfalls untersucht werden. Der Einsatz einer segmentierten Druckregelung hilft. Für Anpassungen ist eine Echtzeitüberwachung von entscheidender Bedeutung. Genaue Abmessungen sind wichtig.

Am Anfang dachte ich, dass das Verstehen der Grundlagen nur der Anfang sei. Es ist ähnlich wie damals, als ich lernte, Brot zu backen – es war wichtig, die Zutaten zu kennen, aber das Perfektionieren des Knetens und Gehens hat mein Brot von gut zu wunderbar gemacht. Ebenso verändert die Untersuchung spezifischer Strategien für den Einspritzdruck Ihren Herstellungsprozess von gut zu außergewöhnlich. Erkunden Sie diese Techniken, damit vielleicht jedes Teil perfekt passt.

Durch die Optimierung des Einspritzdrucks wird die Maßhaltigkeit verbessert.WAHR

Eine ordnungsgemäße Druckkontrolle reduziert Schrumpfung und Verformung und verbessert so die Genauigkeit.

Der Einspritzdruck hat keinen Einfluss auf die Teilegenauigkeit.FALSCH

Der Druck beeinflusst den Materialfluss und die Kühlung, was für die Präzision der Teile von entscheidender Bedeutung ist.

- 1. Welche Faktoren bestimmen den idealen Einspritzdruckbereich?

- 2. Wie wirkt sich die Formstruktur auf die Anforderungen an den Einspritzdruck aus?

- 3. Warum ist Echtzeitüberwachung für die Genauigkeit des Spritzgießens unerlässlich?

- 4. Kann eine segmentierte Einspritzdruckregelung Fehler reduzieren?

- 5. Abschluss

Welche Faktoren bestimmen den idealen Einspritzdruckbereich?

Haben Sie jemals darüber nachgedacht, wie der Spritzdruck eine perfekte Form erzeugt oder zerstört? Erkunden Sie mit mir die komplexe Welt des Formens und entdecken Sie die Geheimnisse des richtigen Drucks.

Um den perfekten Einspritzdruck zu finden, kommt es auf die Kenntnis der Materialeigenschaften, der Feinheiten des Formendesigns und der genauen Prozesssteuerung an. Die Beherrschung dieser Details ist entscheidend für eine perfekte Füllung. Dies ist wichtig, um präzise Abmessungen einzuhalten und Fehler in Formteilen zu reduzieren. Präzision zählt.

Materialeigenschaftsanalyse

Als ich zum ersten Mal mit verschiedenen Kunststoffen arbeitete, schien jeder seinen eigenen Charakter zu haben. Kristalline Kunststoffe wie Polypropylen erinnerten mich an einen störrischen alten Freund. Diese Materialien erfordern zusätzlichen Druck, um sich richtig zu formen, da sie beim Abkühlen stark schrumpfen. Durch Druck können sie jede Lücke schließen.

ABS, ein nichtkristalliner Kunststoff, verhält sich eher wie ein lockerer Freund. Es schrumpft nicht stark, sodass nur ein sanfter Druck erforderlich ist. Anfangs folge ich den Ratschlägen der Lieferanten, aber mit der Zeit vertraue ich meinem Instinkt und passe den Druck an den Schmelzfluss des Kunststoffs an.

| Materialtyp | Druckanforderung |

|---|---|

| Kristallin (PP) | Hoch |

| Nichtkristallin (ABS) | Untere |

Beziehen Sie sich auf die Empfehlungen des Lieferanten, um den Druckbereich vorab festzulegen und eine Übereinstimmung mit der Schmelzviskosität des Materials sicherzustellen.

Überlegungen zur Formstruktur

Stellen Sie sich die Schimmelstruktur als das Straßennetz einer Stadt vor. Komplizierte Formen mit dünnen Wänden sind wie enge Straßen, die mehr Verkehr und mehr Druck erfordern. Als ich zum ersten Mal eine Formflussanalysesoftware 1 , fühlte es sich an, als würde ich ein GPS für Druckvorhersagen verwenden. Es ersparte mir viel Versuch und Irrtum, indem es zeigte, wie sich das Material bewegen würde, und dabei half, praktische Produktionsgrenzen festzulegen.

Optimieren Sie die Steuerung des Einspritzprozesses

Einstellung des segmentierten Einspritzdrucks : Diese Methode ähnelt dem Kochen. Beginnen Sie vorsichtig mit dem Füllen; Erhöhen Sie die Hitze für schwierige Stellen. Während des Haltens reduzieren, um die Schrumpfung zu bewältigen.

Geschwindigkeits-Druck-Umschaltsteuerung : Das Umschalten von Geschwindigkeits- auf Drucksteuerung ist wichtig. Zu früh lässt Teile unterfüllt zurück; Zu spät führt zu Defekten wie Blitzlicht. Es bedurfte vieler Experimente, um dieses Gleichgewicht zu perfektionieren.

Echtzeitüberwachung und Feedback-Anpassung

Drucksensoren fungieren als meine Augen und geben sofortiges Feedback, um mich bei Bedarf anzupassen. Wenn Probleme auftreten, ändere ich schnell Einstellungen – wie die Schneckengeschwindigkeit –, um alles stabil zu halten.

Die Integration von Drucksensoren 2 in das System ermöglicht eine Datenrückmeldung in Echtzeit. Dies ermöglicht dynamische Anpassungen zur Aufrechterhaltung eines stabilen Einspritzdrucks, der für die Erfüllung der Maßhaltigkeitsanforderungen von entscheidender Bedeutung ist.

Werkzeuge wie eine Drei-Koordinaten-Messmaschine ermöglichen einen detaillierten Überblick über fertige Teile. Wenn etwas nicht stimmt, wird wieder der Haltedruck oder die Schaltpunkte geändert, bis alles stimmt. Durch die Implementierung von Rückmeldungen zur Qualitätsprüfung können Anpassungen der Einspritzparameter vorgenommen werden.

Durch den Einsatz dieser Methoden habe ich persönlich Verbesserungen in der Produktqualität und -effizienz festgestellt. Das Erlernen dieser Ideen ist wichtig für jeden Designer, der Produktionsprozesse verbessern und hervorragende Kunststoffteile herstellen möchte.

Für diejenigen, die sich für fortgeschrittene Methoden wie die Mehrsegment-Einspritzsteuerung 3 , stehen zahlreiche Ressourcen zur Verfügung, mit denen Sie Ihre Fähigkeiten erweitern können.

Kristalline Kunststoffe benötigen geringere Einspritzdrücke.FALSCH

Kristalline Kunststoffe erfordern aufgrund hoher Schrumpfraten höhere Drücke.

Die Komplexität der Form beeinflusst den erforderlichen Einspritzdruck.WAHR

Komplexe Formen benötigen einen höheren Druck für einen vollständigen Schmelzfluss.

Wie wirkt sich die Formstruktur auf die Anforderungen an den Einspritzdruck aus?

Haben Sie jemals darüber nachgedacht, wie sich eine einfache Formform wirklich auf den Spritzgussprozess auswirken könnte?

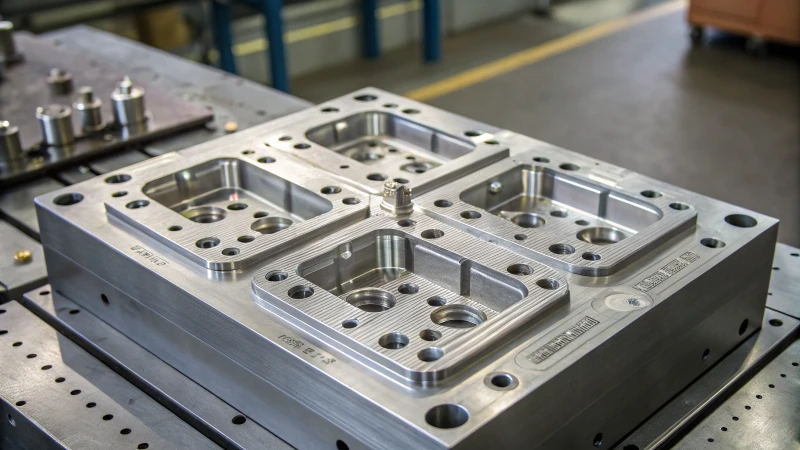

Die Struktur einer Form, wie die Form des Hohlraums, die Wandstärke und die Platzierung der Anschnitte, bestimmt den erforderlichen Einspritzdruck. Die Untersuchung dieser Teile hilft dabei, den perfekten Druck für ein präzises und effizientes Formen zu finden. Präzision ist sehr wichtig.

Formenkomplexität

Als ich mich mit dem Formenbau befasste, wurde mir klar, dass es bei der Komplexität der Form nicht nur um das Aussehen geht. Stellen Sie sich eine Form mit dünnen Wänden und kniffligen Formen vor. Es ist, als würde man ein Labyrinth mit Flüssigkeit füllen. Um jede Ecke zu füllen, ist ein höherer Einspritzdruck erforderlich. Als Werkzeug verwende ich die Moldflow-Analyse 4 Es ist wie ein Röntgenblick, der es mir ermöglicht, den Druckbedarf vorherzusagen, bevor die Produktion beginnt.

Materialeigenschaften und Einspritzdruck

Ich habe viele Stunden damit verbracht, verschiedene Materialien zu studieren. Jedes Material reagiert anders auf Druck. Kristalline Kunststoffe wie Polypropylen benötigen höhere Drücke, da sie beim Abkühlen stark schrumpfen. Nichtkristalline Kunststoffe wie ABS sind toleranter. Dieses Wissen hilft mir dabei, den Druck sicher einzustellen, indem ich die Schmelzviskosität untersuche.

Segmentierte Einspritzdruckregelung

Als ich zum ersten Mal die Mehrsegment-Druckregelung verwendete, änderte sich alles.

| Bühne | Druckniveau | Zweck |

|---|---|---|

| Erstbefüllung | Niedrig | Reibungsloser Einstieg, Vermeidung von Defekten |

| Mittlere Füllung | Zunahme | Auf vollständige Füllung achten |

| Halten | Kontrolliert | Schrumpfung ausgleichen |

Das Starten mit einem niedrigeren Druck trägt dazu bei, dass die Schmelze reibungslos eindringt und frühzeitige Defekte vermieden werden. Wenn der Druck zu 70–90 % gefüllt ist, wird sichergestellt, dass hartnäckige Bereiche gefüllt werden. Diese Methode verbessert die Genauigkeit erheblich.

Geschwindigkeits-Druck-Umschaltsteuerung

Die Beherrschung der Geschwindigkeits-Druck-Umschaltsteuerung war eine ziemliche Herausforderung. Das Timing ist entscheidend; Zu früh oder zu spät verursacht Fehler wie Grate oder Unterfüllung. Experimentieren ist der Schlüssel zum Finden des perfekten Timings.

Echtzeitüberwachung

Das Hinzufügen der Echtzeitüberwachung war eine große Veränderung in meinem Prozess. Drucksensoren liefern mir Live-Updates und ermöglichen eine schnelle Reaktion auf Probleme basierend auf dem Druck-Feedback 5 . Diese Technologie ist wirklich hilfreich, um die Qualität konstant zu halten.

Feedback zur Qualitätsprüfung

Werkzeuge zur Dimensionskontrolle dienen mir als Sicherheitsnetz, indem sie wichtige Abmessungen nach dem Formen mithilfe von Drei-Koordinaten-Messmaschinen beurteilen. Sie stellen nach dem Formen Abweichungen fest; Wenn etwas nicht stimmt, kann ich durch Überprüfen der Druckfaktoren Einstellungen wie den Haltedruck anpassen, um beim nächsten Mal bessere Ergebnisse zu erzielen. der Gesamtprozesseffizienz geworden 6 .

Komplexe Formen erfordern einen höheren Einspritzdruck.WAHR

Komplizierte Formen und dünne Wände erfordern mehr Druck zum vollständigen Füllen.

ABS-Kunststoff erfordert einen höheren Druck als Polypropylen.FALSCH

ABS hat eine geringere Schrumpfung und benötigt daher weniger Einspritzdruck.

Warum ist Echtzeitüberwachung für die Genauigkeit des Spritzgießens unerlässlich?

Haben Sie schon einmal darüber nachgedacht, das Spritzgießen zur Kunst zu machen? Der Schlüssel liegt wahrscheinlich in der Echtzeitüberwachung.

Die Echtzeitüberwachung beim Spritzgießen überwacht wichtige Daten wie Druck und Temperatur. Dieser Live-Datenstrom ermöglicht schnelle Änderungen. Diese Anpassungen reduzieren Fehler und führen zu präzisen Produkten. Durch diese sorgfältige Überwachung entstehen präzise Produkte.

Die Rolle von Echtzeitdaten beim Spritzgießen

Als ich zum ersten Mal einer Spritzgießmaschine beim Arbeiten zusah, war ich erstaunt. Es war, als würde man einen riesigen, komplexen Tanz beobachten, bei dem jeder Schritt ein perfektes Timing erforderte. Die Präzision beim Spritzgießen ist unglaublich. Durch die Echtzeitüberwachung können wir einen Blick hinter die Kulissen werfen und Live-Daten zu wichtigen Faktoren wie Druck, Temperatur und Zykluszeit erfassen. Diese Daten sind mehr als nur Zahlen – sie sind das Lebenselixier des Formprozesses. Durch diese Daten jedes Produkt 7

Ermittlung optimaler Druckbereiche

Den richtigen Einspritzdruck zu finden, ähnelt der Auswahl der perfekten Playlist für eine lange Fahrt – er stimmt auf alles ein. Die Echtzeitüberwachung hilft mir, den richtigen Einspritzdruck für verschiedene Materialien zu finden. Beispielsweise erfordern kristalline Kunststoffe einen höheren Druck, da sie stärker schrumpfen. Es ist vergleichbar mit der Schätzung, wie viel Platz Sie für wachsendes Gepäck benötigen. Die Überwachung ermöglicht zeitnahe Anpassungen basierend auf dem Verhalten jedes Materials 8 .

| Materialtyp | Druckanforderung |

|---|---|

| Kristallin | Hoch |

| Nichtkristallin | Niedrig |

Optimierung der Prozesssteuerung

Durch das Echtzeit-Feedback kann ich die Einspritzvorgänge so anpassen, wie ein Musiker ein Instrument stimmt, bis es genau richtig klingt. Die kontinuierliche Datenanalyse verbessert die Druckeinstellungen und Geschwindigkeitsanpassungen und sorgt so für einen reibungslosen Schmelzfluss und präzise Abmessungen.

- Segmentierte Druckeinstellung : Änderungen basierend auf Formdesign und Materialeigenschaften.

- Geschwindigkeits-Druck-Umschaltung : Sorgt für eine ordnungsgemäße Befüllung ohne Defekte wie Grate.

Einbau von Drucksensoren

Das Hinzufügen von Sensoren zum Einspritzsystem ist vergleichbar damit, dem Prozess zusätzliche Augen und Ohren zu geben. Wenn etwas Ungewöhnliches auftritt, passe ich Dinge wie die Schraubengeschwindigkeit schnell an, um Stabilität und Genauigkeit zu gewährleisten.

Feedback von Qualitätsinspektionen

Feedbackschleifen aus Inspektionen wirken wie Ihr persönlicher Coach, der stets auf Verbesserungen drängt. Werkzeuge wie eine Drei-Koordinaten-Messmaschine liefern Daten darüber, wie sich Druck auf die Maßhaltigkeit 9 . Durch die Echtzeitüberwachung ist dieses Feedback sehr wertvoll und hilft bei notwendigen Anpassungen zur Verbesserung der Qualität.

Beim Einsatz der Echtzeitüberwachung beim Spritzgießen geht es nicht nur um Schnittfehler; Es geht darum, bei jeder Charge Genauigkeit und Konsistenz zu erreichen. Es ist, als ob wir auf jeder Produktionsreise einen zuverlässigen Co-Piloten hätten, der sicherstellt, dass wir nicht nur unser Ziel erreichen, sondern auch die Erwartungen übertreffen.

Echtzeitüberwachung reduziert Spritzgussfehler.WAHR

Durch die Erfassung von Live-Daten ermöglicht die Echtzeitüberwachung sofortige Anpassungen und minimiert Fehler.

Nichtkristalline Kunststoffe erfordern einen höheren Einspritzdruck.FALSCH

Aufgrund ihrer Struktur benötigen nichtkristalline Kunststoffe im Allgemeinen einen geringeren Druck als kristalline Kunststoffe.

Kann eine segmentierte Einspritzdruckregelung Fehler reduzieren?

Hat die Steuerung des Einspritzdrucks in Segmenten tatsächlich einen Einfluss auf die Fehlerreduzierung während der Produktion? Durch die Anpassung des Druckniveaus in bestimmten Bereichen könnten Unvollkommenheiten während der Herstellung erheblich reduziert werden. Das Druckmanagement trägt wahrscheinlich dazu bei, qualitativ hochwertigere Produkte zu erzielen. Tatsächlich führt eine präzise Druckregelung möglicherweise zu weniger Fehlern und damit zu einer effizienteren Produktion.

Die segmentierte Einspritzdrucksteuerung reduziert Fehler erheblich, indem der Druck an verschiedenen Stellen des Einspritzvorgangs angepasst wird. Diese Methode trägt zu einer gleichmäßigen Füllung bei. Es trägt wahrscheinlich dazu bei, häufig auftretende Probleme wie Schrumpfen und Verziehen zu minimieren.

Verständnis der segmentierten Einspritzdrucksteuerung

Ich erinnere mich, als ich zum ersten Mal etwas über die segmentierte Einspritzdrucksteuerung lernte. Es fühlte sich an, als würde man ein Geheimnis entdecken, wie man in der Fertigung alles richtig macht. Die Anpassung des Drucks in verschiedenen Schritten während der Injektion führt zu einem gleichmäßigeren Durchfluss und einer korrekten Füllung. Dies ist sehr wichtig für komplexe Formenformen 10 . Eine einzige Druckeinstellung reicht oft nicht aus.

Wie es Fehler reduziert

-

Analyse der Materialeigenschaften : Schon früh in meiner Karriere habe ich herausgefunden, dass verschiedene Kunststoffe unterschiedlich auf Druck reagieren. Kristalline Kunststoffe wie Polypropylen schrumpfen beim Abkühlen oft stärker. Diese benötigen höhere Drücke, um sich richtig zu füllen. Der segmentierte Druck passt sich diesen Eigenschaften an und macht alles viel sanfter.

-

Überlegungen zum Formenaufbau : Die Komplexität des Formendesigns hat mich schon immer fasziniert, aber sie brachte auch große Herausforderungen mit sich. Dünnwandige oder ungewöhnlich geformte Teile erfordern sorgfältige Druckänderungen. Werkzeuge zur Moldflow-Analyse können dabei helfen, diesen Bedarf vorherzusagen.

| Materialtyp | Schrumpfungsrate | Empfohlener Druck |

|---|---|---|

| Kristallin (z. B. PP) | Hoch | Höher |

| Nichtkristallin (z. B. ABS) | Niedrig | Untere |

Optimierung des Prozesses

-

Einstellung des segmentierten Einspritzdrucks : Wenn Sie mit einem niedrigeren Druck beginnen, fließt die Schmelze reibungslos in die Kavität. Dadurch werden Risiken wie Einspritzfehler reduziert. Wenn der Hohlraum zu etwa 70–90 % gefüllt ist, erreicht der zunehmende Druck auch die dicken Stellen.

-

Geschwindigkeits-Druck-Umschaltsteuerung : Eine präzise Steuerung beim Wechsel von Geschwindigkeit zu Druck ist sehr wichtig. Wenn Sie dies richtig machen, werden Fehler wie Grate verhindert und eine ordnungsgemäße Befüllung gewährleistet. Es hat einige Zeit gedauert, bis ich es gemeistert habe.

Echtzeitüberwachung und Feedback

-

Anwendung von Drucksensoren : Sensoren haben das Spiel für mich stark verändert. Rückmeldungen und Anpassungen in Echtzeit sorgen für Stabilität und erhöhen die Maßgenauigkeit.

-

Feedback zur Qualitätsprüfung : Regelmäßige Inspektionen mit Drei-Koordinaten-Messmaschinen haben mir viele Kopfschmerzen erspart. Sie erkennen Probleme frühzeitig, ermöglichen zeitnahe Anpassungen und eine höhere Genauigkeit in der zukünftigen Produktion.

Die Verwendung einer segmentierten Einspritzdrucksteuerung hilft Herstellern, besser mit Materialschwankungen und Formenkomplexitäten umzugehen. Dies steht im Einklang mit modernen Qualitätsmanagementpraktiken 11 . Genauigkeit und Effizienz sind heute sehr wichtig. Dieser Ansatz reduziert nicht nur Fehler; es verbessert den gesamten Produktionsprozess.

Segmentierter Druck reduziert die Schrumpfung in kristallinen Kunststoffen.WAHR

Der segmentierte Druck berücksichtigt hohe Schrumpfraten kristalliner Kunststoffe.

Nichtkristalline Kunststoffe erfordern höhere Einspritzdrücke.FALSCH

Nichtkristalline Kunststoffe weisen eine geringere Schrumpfung auf und erfordern daher geringere Drücke.

Abschluss

Die Optimierung des Einspritzdrucks verbessert die Maßgenauigkeit von Formteilen durch die Analyse von Materialeigenschaften und Formstrukturen sowie die Implementierung von Echtzeitüberwachungs- und segmentierten Druckkontrolltechniken.

-

Entdecken Sie, wie Software zur Formflussanalyse dabei hilft, den Spritzdruckbedarf vorherzusagen und Formkonstruktionen zu optimieren. ↩

-

Erfahren Sie, wie Drucksensoren entscheidendes Echtzeit-Feedback für die Aufrechterhaltung stabiler Einspritzdrücke liefern. ↩

-

Entdecken Sie fortschrittliche Techniken zur segmentierten Einspritzsteuerung in Formprozessen, um Genauigkeit und Effizienz zu verbessern. ↩

-

Das Verständnis der Formflussanalyse hilft Ingenieuren dabei, den Einspritzdruckbedarf effektiv vorherzusagen. ↩

-

Die Entdeckung der Vorteile der Echtzeitüberwachung unterstreicht ihre Rolle bei der Aufrechterhaltung der Injektionskonsistenz. ↩

-

Das Feedback zur Qualitätskontrolle ist der Schlüssel zur Verfeinerung von Produktionsprozessen und zur Gewährleistung hoher Standards. ↩

-

Entdecken Sie, wie Echtzeitdaten die Produktqualität verbessern, indem sie sofortige Korrekturen während der Produktion ermöglichen. ↩

-

Erfahren Sie, wie unterschiedliche Kunststoffe unterschiedliche Druckniveaus erfordern, um beim Spritzgießen optimale Ergebnisse zu erzielen. ↩

-

Verstehen Sie den Einfluss des Drucks auf die Einhaltung präziser Abmessungen während des Spritzgussprozesses. ↩

-

Das Verständnis komplexer Formstrukturen hilft dabei, den segmentierten Druck effektiv umzusetzen, einen gleichmäßigen Fluss sicherzustellen und Fehler zu reduzieren. ↩

-

Die Erforschung von Qualitätsmanagementpraktiken kann das Verständnis von Präzisionstechniken wie der segmentierten Injektionssteuerung verbessern. ↩