Spritzgießen ist nicht nur ein Verfahren, sondern das Herzstück der modernen Fertigung. Ich habe jedoch selbst erlebt, wie Materialverschwendung Ressourcen verschwendet und Kosten in die Höhe treibt. Lassen Sie uns gemeinsam herausfinden, wie wir das ändern können.

Um die Materialausnutzung beim Spritzgießen zu verbessern, sollten Sie sich auf die Optimierung des Werkzeugdesigns, die Kontrolle der Prozessparameter, ein verbessertes Materialmanagement und ein optimiertes Produktionsmanagement konzentrieren. Diese Strategien tragen dazu bei, Abfall zu reduzieren und die Effizienz zu steigern.

Während diese ersten Strategien eine solide Grundlage bilden, wollen wir nun tiefergehende Methoden erforschen, um Ihre Produktionskapazitäten wirklich zu maximieren.

Heißkanalsysteme reduzieren den Materialverlust beim Spritzgießen.WAHR

Heiße Angusskanäle halten den Kunststoff flüssig und vermeiden so Abfall durch Angusskanäle.

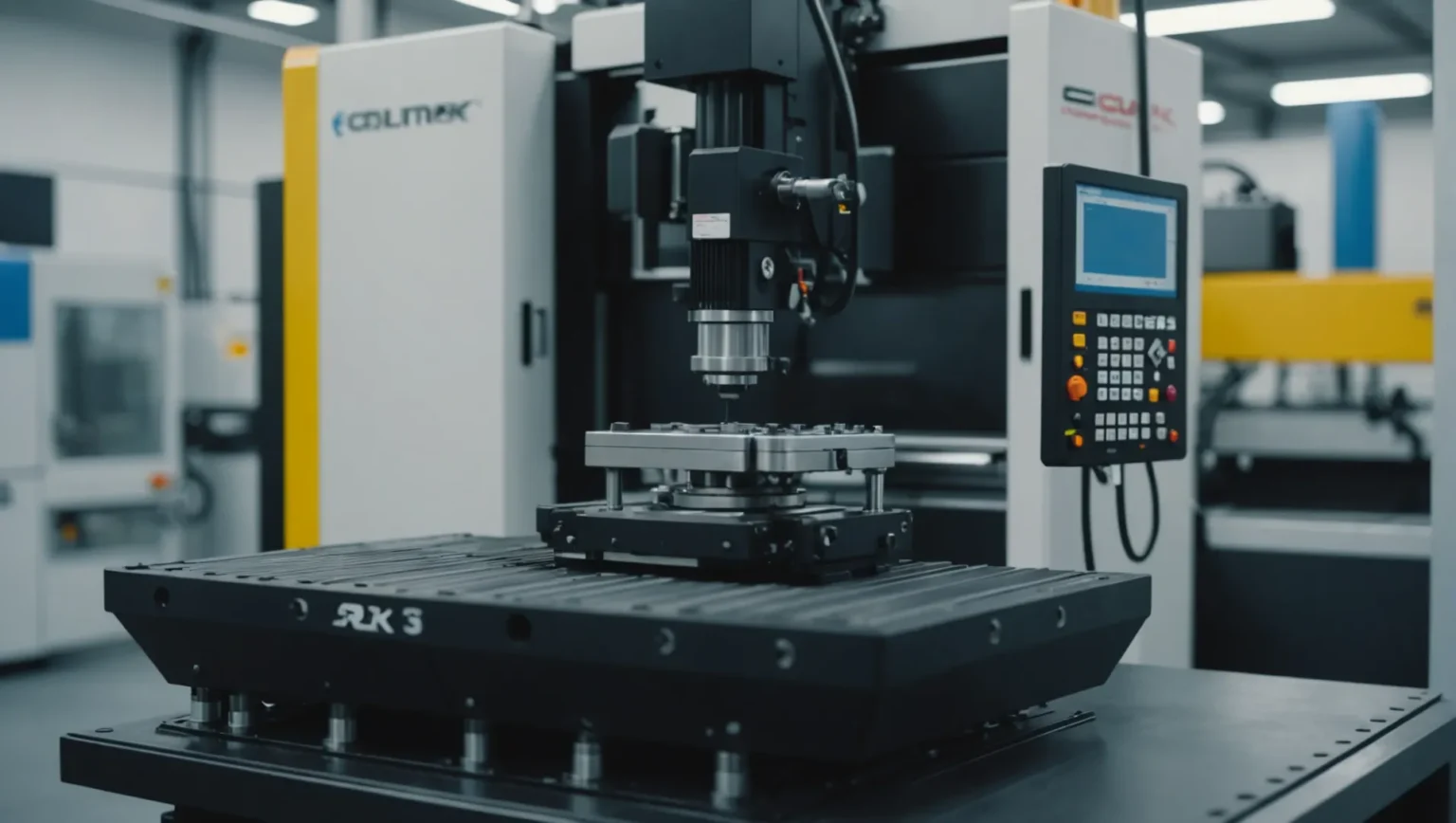

Welche Rolle spielt die Werkzeugkonstruktion bei der Materialnutzung?

Die Werkzeugkonstruktion ist entscheidend für die Optimierung des Materialeinsatzes beim Spritzgießen und wirkt sich direkt auf Abfall und Effizienz aus.

Die Werkzeugkonstruktion ist entscheidend für die maximale Materialausnutzung durch optimierte Angusskanäle und Kavitäten. Durch einen gleichmäßigen Materialfluss und effiziente Anordnungen werden Ausschuss minimiert und die Effizienz gesteigert.

Die Bedeutung eines ausgewogenen Läufersystems

Ein gut konzipiertes Angusskanalsystem ist für eine effiziente Materialnutzung unerlässlich. Ziel ist es, eine ausgewogene Angusskanalanordnung zu schaffen, die sicherstellt, dass die Schmelze jede Kavität gleichmäßig füllt und so den üblicherweise durch ungleichmäßigen Materialfluss entstehenden Materialverlust reduziert. Der Einsatz eines Heißkanalsystems¹ kann die Materialausnutzung deutlich verbessern. Im Gegensatz zu herkömmlichen Kaltkanälen hält ein Heißkanal den Kunststoff im geschmolzenen Zustand, wodurch Angussreste vermieden werden, die normalerweise nach dem Spritzgießen entfernt werden müssen.

Tabelle 1: Vergleich von Kaltkanal- und Heißkanalsystemen

| Besonderheit | Kaltläufer | Hot Runner |

|---|---|---|

| Materialverschwendung | Hoch | Niedrig |

| Anschaffungskosten | Niedrig | Hoch |

| Wartung | Einfach | Komplex |

| Zykluszeit | Länger | Kürzer |

Die Optimierung der Angusskanalgröße ist ein weiterer entscheidender Aspekt. Der Angusskanaldurchmesser sollte der Größe und Form des Bauteils angepasst sein. Ein größerer Durchmesser führt zu einem höheren Materialverbrauch, während ein kleinerer den Fülldruck erhöhen und somit die Qualität beeinträchtigen kann. Ebenso trägt die Kontrolle der Angusskanallänge dazu bei, die Verweilzeit des Materials und den Druckverlust zu reduzieren.

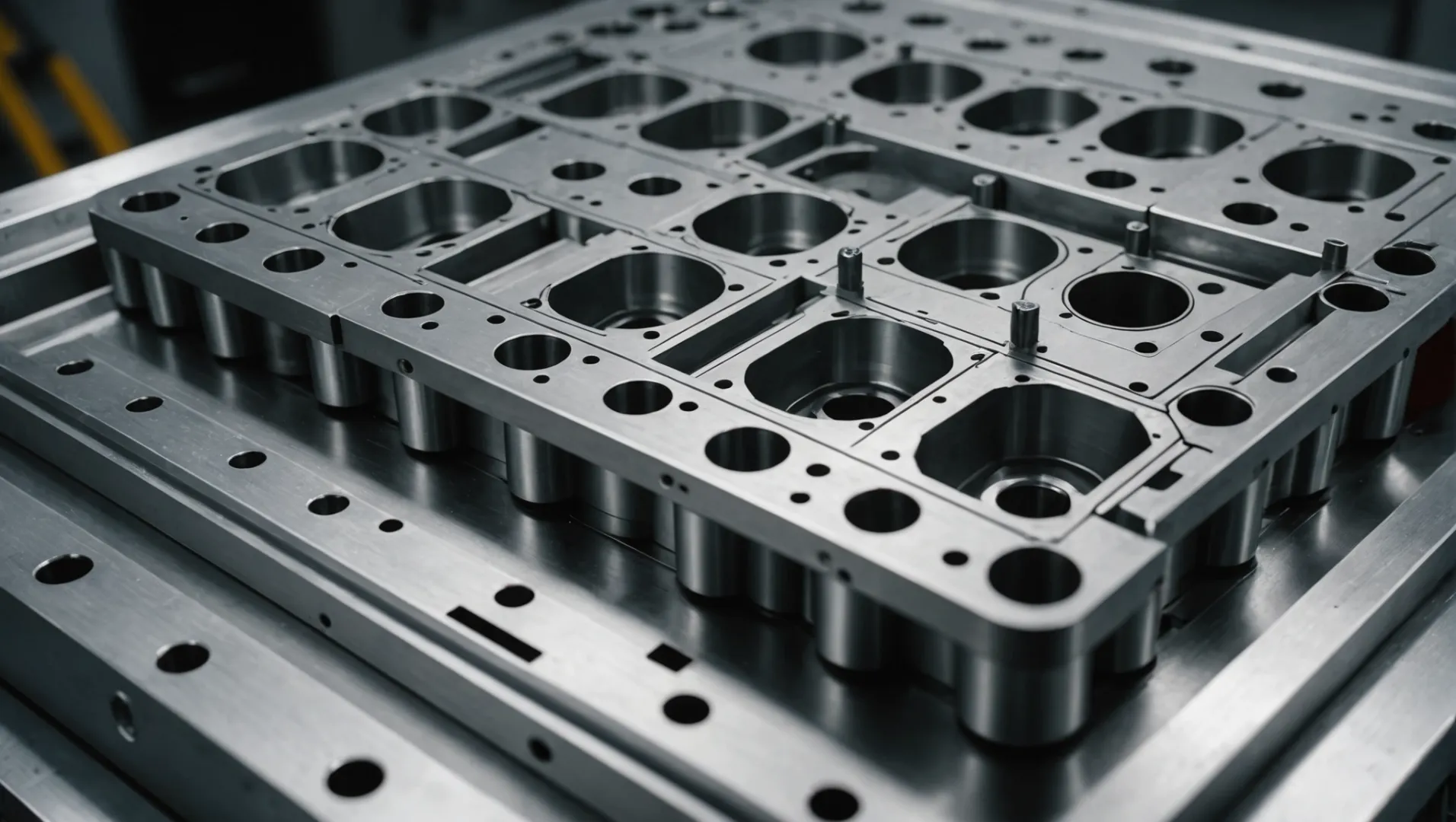

Präzise Hohlraumgestaltung für verbesserte Ausnutzung

Die Kavitätengestaltung beeinflusst die Materialausnutzung beim Spritzgießen. Anzahl und Anordnung der Kavitäten müssen produktionstechnisch und maschinentechnisch optimiert werden. Zu viele Kavitäten können die Schließkraft der Maschine überlasten und die Qualität beeinträchtigen, während zu wenige Kavitäten die Produktionseffizienz verringern.

Eine vereinfachte Kavitätenstruktur reduziert die Fertigungskomplexität und den Materialverbrauch. Bei Bauteilen, die keine hohe Präzision erfordern, kann eine Vermeidung von Überdimensionierung hilfreich sein. Beispielsweise kann der Verzicht auf unnötige Merkmale wie abgerundete Ecken oder Fasen den Materialverbrauch deutlich senken, ohne die Funktionalität des Bauteils zu beeinträchtigen.

Durch die Berücksichtigung dieser Aspekte der Werkzeugkonstruktion können Hersteller die Materialausnutzung deutlich verbessern, was zu Kosteneinsparungen und einer höheren Produktionseffizienz führt. Das Verständnis und die Umsetzung dieser Strategien sind entscheidend, um im Bereich des Spritzgießens wettbewerbsfähig zu bleiben.

Heißkanalsysteme reduzieren den Materialverlust beim Formen.WAHR

Heiße Angusskanäle halten den Kunststoff flüssig und vermeiden so Abfall durch Angusskanäle.

Größere Kanaldurchmesser verringern den Materialverbrauch.FALSCH

Größere Durchmesser erhöhen den Materialverbrauch, anstatt ihn zu verringern.

Wie können Prozessparameter die Materialeffizienz beeinflussen?

Beim Spritzgießen sind die Prozessparameter entscheidend dafür, wie effizient die Materialien eingesetzt werden, was sich sowohl auf die Kosten als auch auf die Umweltbelastung auswirkt.

Prozessparameter wie Einspritzdruck, Geschwindigkeit und Temperatur wirken sich direkt auf die Materialeffizienz beim Spritzgießen aus, indem sie die Qualität der Teile beeinflussen und den Abfall minimieren.

Einspritzdruck und Einspritzgeschwindigkeit verstehen

Beim Spritzgießen ist die Wahl des richtigen Einspritzdrucks und der richtigen Einspritzgeschwindigkeit entscheidend , um sicherzustellen, dass die Schmelze den Formhohlraum effektiv füllt und kein Materialverlust entsteht. Der Druck muss so eingestellt werden, dass ein Überfüllen der Form vermieden wird, da dies zu Gratbildung führen kann – einem häufigen Fehler, der zusätzliches Nachbearbeiten und Materialverluste nach sich zieht.

Beispielsweise sind für dünnwandige Teile in der Regel höhere Geschwindigkeiten und Drücke erforderlich, um eine vollständige Füllung zu gewährleisten. Umgekehrt können für dickere Teile niedrigere Geschwindigkeiten und Drücke eingesetzt werden, um Defekte wie innere Spannungen oder Schrumpfung zu vermeiden. Dieses ausgewogene Vorgehen schont nicht nur das Material, sondern erhält auch die Integrität des Formteils.

Bedeutung der Temperaturkontrolle

Die Temperaturregelung in der Spritzgießmaschine, einschließlich der Temperaturen von Zylinder, Düse und Werkzeug, ist ein weiterer kritischer Parameter. Jeder Kunststofftyp hat seinen eigenen optimalen Temperaturbereich, der einen einwandfreien Materialfluss und eine optimale Füllung gewährleistet. Ist die Temperatur zu hoch, kann der Kunststoff sich zersetzen, was zu einer verminderten Teilequalität und Materialverlusten führt. Ist die Temperatur zu niedrig, kann die erhöhte Viskosität den Materialfluss behindern, einen höheren Druck erfordern und möglicherweise unvollständige Füllungen verursachen.

Präzise, auf spezifische Kunststoffe abgestimmte Temperatureinstellungen können die Materialeffizienz deutlich steigern. So profitieren beispielsweise kristalline Kunststoffe von höheren Formtemperaturen, da diese die Kristallinität und Bauteilfestigkeit verbessern, während nichtkristalline Kunststoffe bei niedrigeren Temperaturen bessere Ergebnisse erzielen, um die Zykluszeiten zu verkürzen .

Nutzung von Automatisierung zur Parameteroptimierung

Dank technologischer Fortschritte können automatisierte Systeme diese Parameter nun in Echtzeit anhand von Daten aus in den Formen integrierten Sensoren anpassen. Dies optimiert nicht nur den Materialeinsatz durch Reduzierung von Schwankungen, sondern steigert auch die Gesamteffizienz der Produktion.

Ein automatisiertes System überwacht kontinuierlich Faktoren wie Formtemperatur und Druck im Formhohlraum und passt Parameter dynamisch an, um optimale Bedingungen zu gewährleisten. Dies führt zu kürzeren Zykluszeiten und weniger Materialverlust durch Defekte und unterstreicht die bedeutende Rolle der Technologie in modernen Fertigungsprozessen.

Höherer Einspritzdruck reduziert den Materialverlust.FALSCH

Höherer Druck kann zu Defekten wie Gratbildung führen und somit den Ausschuss erhöhen.

Automatisierte Systeme optimieren die Effizienz des Spritzgießens.WAHR

Die Automatisierung passt Parameter in Echtzeit an und reduziert so Ausschuss und Zykluszeit.

Warum ist das Materialmanagement beim Spritzgießen so wichtig?

Beim Spritzgießen ist ein effektives Materialmanagement unerlässlich, um Abfall zu minimieren und die Effizienz zu maximieren.

Das Materialmanagement beim Spritzgießen ist entscheidend, da es eine optimale Materialnutzung gewährleistet, Kosten senkt und die ökologische Nachhaltigkeit verbessert. Die richtige Materialauswahl, -handhabung und -verarbeitung verhindern Fehler und Abfall und führen so zu qualitativ hochwertigeren Produkten und höherer Rentabilität.

Die Wahl des richtigen Kunststoffmaterials

Die Auswahl des geeigneten Kunststoffmaterials ist ein grundlegender Schritt im Materialmanagement das Spritzgießen. Verschiedene Materialien weisen einzigartige Eigenschaften auf, die die Leistung des Endprodukts beeinflussen. Beispielsweise kann die Wahl von Materialien mit der erforderlichen Festigkeit und Haltbarkeit den Materialbedarf zur Erzielung der gewünschten Qualität reduzieren.

Darüber hinaus minimiert die Wahl umweltfreundlicher und recycelbarer Materialien nicht nur die Umweltbelastung, sondern verbessert auch den Ruf eines Unternehmens. Dieser Ansatz entspricht der steigenden Nachfrage nach nachhaltigen Produktionspraktiken.

Optimierung der Materialtrocknung und -verarbeitung

Die korrekte Trocknung und Verarbeitung der Materialien ist für den Erhalt ihrer Qualität unerlässlich. Feuchtigkeit in Kunststoffgranulat kann zu Fehlern wie Blasen oder Hohlräumen im Endprodukt führen. Daher ist es entscheidend, dass die Materialien vor der Verwendung ausreichend getrocknet werden.

Für Hochleistungskunststoffe oder technische Kunststoffe können spezielle Trocknungsverfahren erforderlich sein, um deren Eigenschaften zu erhalten. Dieser Schritt ist entscheidend, um Ausschuss durch minderwertige Produkte zu vermeiden.

| Materialtyp | Trocknungstechnik | Vorteile |

|---|---|---|

| Standard Plastics | Konventionelle Ofentrocknung | Kostengünstig, einfach |

| Technische Kunststoffe | Entfeuchtungstrockner | Erhält die Materialintegrität |

| Hochleistungskunststoffe | Vakuumtrocknung | Erhält die Materialeigenschaften |

Implementierung effizienter Handhabungspraktiken

Die Optimierung des Materialhandlings in der Produktion kann die Materialausnutzung erheblich verbessern. Schulungen der Mitarbeiter zu korrekten Handhabungsmethoden verringern das Risiko von Verunreinigungen und Abfall. Die Förderung des Umweltbewusstseins der Mitarbeiter trägt dazu bei, dass jeder Prozessschritt im Hinblick auf Effizienz optimiert wird.

Nutzung eines Qualitätsmanagementsystems

Ein robustes Qualitätsmanagementsystem ermöglicht die genaue Überwachung des Spritzgießprozesses. Durch die Implementierung strenger Qualitätskontrollen und regelmäßiger Inspektionen können potenzielle Probleme frühzeitig erkannt und so umfangreiche Materialverschwendung vermieden werden.

Darüber hinaus trägt die effektive Sortierung und das Recycling von Abfällen zu einem besseren Materialmanagement bei. Reparierbare Abfälle können wiederverwendet werden, während nicht reparierbare Abfälle verantwortungsvoll recycelt werden sollten.

Durch die Fokussierung auf diese Aspekte des Materialmanagements können Unternehmen nicht nur ihre Produktionseffizienz steigern, sondern auch Kosten senken und einen positiven Beitrag zur ökologischen Nachhaltigkeit leisten.

Durch ordnungsgemäßes Trocknen lassen sich Fehler beim Spritzgießen vermeiden.WAHR

Feuchtigkeit in Kunststoffgranulat verursacht Blasen oder Hohlräume, was die Qualität beeinträchtigt.

Die Verwendung von Kunststoff als Material gewährleistet die Langlebigkeit des Produkts.FALSCH

Die Materialeigenschaften beeinflussen die Leistung; falsche Materialwahl führt zu schlechter Qualität.

Wie kann das Produktionsmanagement die Materialausnutzung steigern?

In der Welt des Spritzgießens ist das Produktionsmanagement der Schlüssel zur optimalen Materialausnutzung und Abfallminimierung.

Durch gezielte Mitarbeiterschulungen, die Implementierung von Qualitätssystemen und die Optimierung von Produktionsplänen kann das Produktionsmanagement die Materialausnutzung steigern. Diese Maßnahmen gewährleisten einen effizienten Materialeinsatz, verbessern die betrieblichen Fähigkeiten und steigern die Produktqualität.

Mitarbeiterschulung: Die Grundlage effizienter Produktion

Ein entscheidender Aspekt des Produktionsmanagements ist die umfassende Schulung der Mitarbeiter im Spritzgießprozess. Qualifizierte Bediener, die die Feinheiten der Werkzeugjustierung, Parametereinstellungen und Materialhandhabung beherrschen, können den Materialverbrauch deutlich reduzieren. Durch die Förderung einer Kultur des kontinuierlichen Lernens und der ständigen Verbesserung stellen Unternehmen sicher, dass ihre Mitarbeiter optimal gerüstet sind, Fehler zu minimieren und die Materialausnutzung zu optimieren. Schulungsprogramme, die Qualitätskontrolltechniken effiziente Betriebsabläufe in den Vordergrund stellen, sind für das Erreichen dieser Ziele von zentraler Bedeutung.

Implementierung eines robusten Qualitätsmanagementsystems

Ein umfassendes Qualitätsmanagementsystem (QMS) ist ein weiteres leistungsstarkes Werkzeug zur Optimierung der Materialnutzung. Durch die Implementierung strenger Qualitätskontrollen und Überwachungsprotokolle während des gesamten Spritzgießprozesses können Unternehmen Fehler schnell erkennen und Ausschuss reduzieren. Ein QMS trägt nicht nur zur Einhaltung hoher Produktstandards bei, sondern unterstützt auch Recyclingbemühungen. Durch die Einteilung von Abfällen in reparierbare und recycelbare Kategorien können Unternehmen Materialverschwendung weiter minimieren. Erfahren Sie, wie effektive Qualitätsmanagementsysteme Ihre Produktionsergebnisse verändern können.

Strategische Produktionsplanung und -steuerung

Strategische Planung und Terminierung sind entscheidende Bestandteile eines effektiven Produktionsmanagements. Durch die Abstimmung der Produktionspläne auf die Auftragsanforderungen und die verfügbaren Kapazitäten können Unternehmen unnötige Werkzeugwechsel und Prozessanpassungen vermeiden, die zu Materialverschwendung führen. Darüber hinaus steigert die Optimierung der Anlagenauslastung durch eine gut koordinierte Terminierung die Produktionseffizienz. Es ist wichtig, den Produktionsfluss zu berücksichtigen und Engpässe zu vermeiden, die zu Materialstillstand führen können, um so die Ressourcennutzung zu maximieren. Erfahren Sie mehr über intelligente Terminierungstechniken, um Ihre Fertigungseffizienz zu steigern.

Tabelle: Wichtigste Schwerpunkte der Materialnutzung

| Bereich | Fokus | Nutzen |

|---|---|---|

| Mitarbeiterschulung | Kompetenzentwicklung | Weniger Fehler und Verschwendung |

| Qualitätsmanagement | Strenge Inspektionen | Niedrigere Schrottquote |

| Produktionsplanung | Effiziente Planung | Maximale Geräteauslastung |

Durch die Konzentration auf diese Schlüsselbereiche optimiert das Produktionsmanagement nicht nur die Materialausnutzung, sondern steigert auch die Gesamteffizienz des Fertigungsprozesses. Da Unternehmen ihre Strategien angesichts der sich wandelnden Marktdynamik stetig weiterentwickeln, bleiben diese Praktiken zentral für das Erreichen nachhaltiger Produktionsziele.

Mitarbeiterschulungen reduzieren Materialverschwendung.WAHR

Qualifizierte Bediener minimieren Fehler und reduzieren so den Abfall.

Qualitätsmanagementsysteme erhöhen die Ausschussquoten.FALSCH

Qualitätssysteme reduzieren Fehler und Ausschuss und verbessern so die Auslastung.

Abschluss

Eine optimierte Materialausnutzung beim Spritzgießen reduziert nicht nur Abfall, sondern steigert auch die Effizienz. Setzen Sie diese Strategien um, um Ihre Betriebsabläufe zu verbessern und Nachhaltigkeit zu fördern.

-

Heißkanalsysteme reduzieren Materialverluste und steigern die Effizienz, indem sie den Kunststoff flüssig halten. Zudem können mit Heißkanalsystemen in der Regel niedrigere Einspritzdrücke verwendet werden, was die Verformung von Form und Aufspannplatte verringert und Gratbildung verhindert ↩

-

Erfahren Sie, wie sich Druck- und Geschwindigkeitseinstellungen auf den Materialverbrauch auswirken: Der Einspritzdruck bestimmt die aus der Düse austretende Materialmenge und die Austrittsgeschwindigkeit. Einfluss des Einspritzdrucks auf … ↩

-

Optimale Temperatureinstellungen für kristalline Kunststoffe erforschen: Die Kristallisation verläuft bei einer Temperatur, die etwa in der Mitte zwischen Schmelzpunkt und Glasübergangstemperatur des Polymers liegt, sehr schnell. … ↩

-

Erfahren Sie, wie sich die Materialwahl auf die Effizienz des Spritzgießens auswirkt: Lernen Sie in diesem technischen Überblick über thermoplastische Kunststoffe, wie Sie das richtige Material für Ihre Spritzgusskonstruktion auswählen. ↩

-

Entdecken Sie Techniken, die die Qualitätskontrolle verbessern und Abfall minimieren. Die erste Phase ist die Konstruktionsphase, gefolgt von der Formen- und Vorproduktionsprüfung sowie der prozessbegleitenden Qualitätskontrolle und der Endprüfung. ↩

-

Erfahren Sie, wie ein robustes Qualitätsmanagementsystem (QMS) die Effizienz steigern und Fehler reduzieren kann: 1. Höhere Kundenzufriedenheit · 2. Gesteigerte Effizienz · 3. Bessere Entscheidungsfindung · 4. Stärkere Mitarbeitermotivation · 5. Einhaltung von … ↩

-

Lernen Sie Methoden zur Optimierung von Produktionsplänen kennen, um die Effizienz zu steigern: Produktionsplanung und -steuerung umfassen die Festlegung von Zielen und die Erstellung eines detaillierten Plans, um die Kundennachfrage zeitnah und kosteneffektiv zu befriedigen. ↩