Haben Sie auch Probleme mit dem Kunststofffluss beim Spritzgießen? Mir geht es jedenfalls so, und ich habe mir ein paar Tipps geholt.

Optimieren Sie den Kunststofffluss am Anguss durch eine verbesserte Angussgestaltung. Passen Sie Formtemperatur und -druck an. Wählen Sie Materialien mit hoher Fließfähigkeit. Diese Maßnahmen führen zu einem gleichmäßigeren Materialfluss und weniger Fehlern. Die Produktionseffizienz wird deutlich gesteigert.

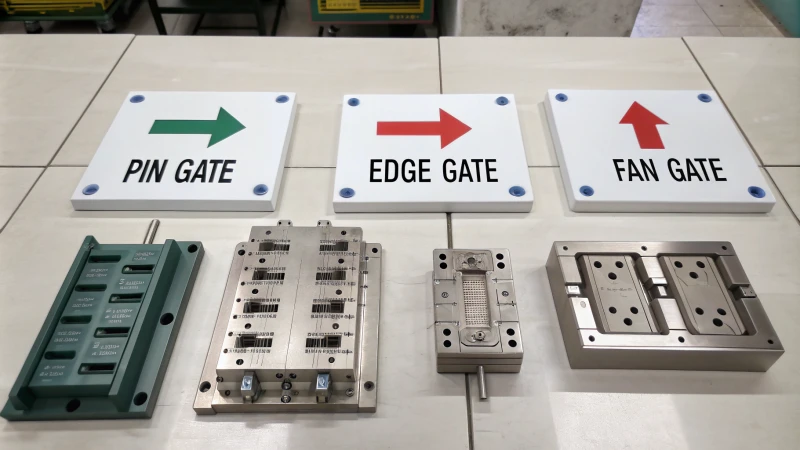

Ich erinnere mich an meine Anfänge in der Formenbauindustrie, als die Angussgestaltung ein kniffliges Rätsel war. Der richtige Angusstyp kann Wunder wirken. Fächerangüsse oder Latentgüsse haben mir oft bei schwierigen, schlecht fließenden Kunststoffen geholfen. Die Änderung der Angussgröße hat alles verändert; es geht darum, für jedes Produkt die richtige Balance zwischen Schergeschwindigkeit und Füllzeit zu finden.

Die Formgebungsparameter waren entscheidend. Eine Erhöhung der Einspritztemperatur oder des Einspritzdrucks unter Berücksichtigung der Kunststoffstabilität brachte große Erfolge. Hochfließfähige Materialien oder der Einsatz von Gleitmitteln wie Calciumstearat führten zu deutlich besseren Ergebnissen. Jede Änderung lehrte mich etwas Neues. Die Anpassung von Strategien an spezifische Projekte ist sehr wichtig.

Durch die Vergrößerung der Torgröße wird die Scherwärmeerzeugung verringert.WAHR

Größere Einlasskanäle verringern die Durchflussrate, reduzieren die Scherwärme und verbessern die Schmelzefließfähigkeit.

Hoher Einspritzdruck kann zu Verformungen der Form führen.WAHR

Zu hoher Druck kann die Festigkeit der Form überschreiten und zu Verformungen oder Beschädigungen führen.

Wie beeinflusst die Angussgestaltung den Schmelzfluss von Kunststoff?

Stellen Sie sich vor, Sie arbeiten sorgfältig an einer Konstruktion und stellen dann fest, dass die Angussform den Schmelzfluss nicht unterstützt. Dieses Detail ist entscheidend für den Erfolg Ihres Projekts. Solche Faktoren können das Ergebnis maßgeblich beeinflussen.

Die Gestaltung des Angusskanals beeinflusst das Fließverhalten von Kunststoffschmelzen, indem sie Schergeschwindigkeit, Temperatur und Wandstärke verändert. Die Wahl der richtigen Form und Größe des Angusskanals ermöglicht einen besseren Materialfluss. Dies führt zu einer effizienten Formfüllung und Produkten höchster Qualität.

Den richtigen Tortyp auswählen

Jeder Angusstyp beeinflusst den Materialfluss. Punktangüsse haben winzige Öffnungen, die die Schmelze durch hohe Scherkräfte erhitzen und so deren Fließfähigkeit verbessern. Das hat mich überrascht, als ich das erste Mal davon hörte. Schlecht fließende Materialien profitieren von Fächerangüssen, da diese einen leichteren Weg für die Schmelze bieten. Der spezielle, versenkte Anguss schließt sich beim Entformen automatisch. Es ist wichtig, den passenden Angusstyp für Ihre Anforderungen zu wählen.

| Tortyp | Vorteile | Überlegungen |

|---|---|---|

| Punkt | Hohe Scherrate für verbesserte Fließfähigkeit | Sprühgefahr |

| Lüfter | Leichtgängiger Eintritt in den Hohlraum, reduzierter Widerstand | Möglicherweise wird eine größere Fläche benötigt |

| Latent | Automatische Abschaltung, anpassbare Winkel | Komplexe Konstruktion erforderlich |

Anpassen der Torgröße

Ich habe einmal eine zu kleine Angussgröße gewählt. Dieser Fehler verdeutlichte die Notwendigkeit eines ausgewogenen Verhältnisses. Kleine Angüsse erhöhen die Scherkräfte und erzeugen dadurch mehr Wärme, was zwar den Materialfluss fördert, aber auch zu Fehlern wie Schmelzspritzern führen kann. Größere Angüsse verlangsamen den Prozess und ermöglichen einen gleichmäßigeren Materialfluss bei geringerer Wärmeentwicklung. Die Entscheidung hängt vom Material ab. Bei dünnen Wänden kann ein schnellerer Materialfluss durch kleinere Angüsse begünstigt werden.

Die Größe des Schiebers bestimmt den Durchfluss 1 und die Scherwärmeerzeugung. Eine Vergrößerung des Querschnitts verringert den Durchfluss und die Scherwärme, verlängert aber die Füllzeit.

Steuerung der Formgebungsprozessparameter

Einspritztemperatur

Eine geringfügige Temperaturänderung kann alles verändern. Eine Erhöhung der Einspritztemperatur senkt die Viskosität der Kunststoffschmelze und verbessert so die Fließfähigkeit; übermäßige Hitze kann jedoch Materialien wie Polypropylen (PP) schädigen und die Produktqualität . Das richtige Gleichgewicht zu finden ist daher entscheidend .

Einspritzdruck und Einspritzgeschwindigkeit

Der Druck presst die Schmelze durch die Form, doch zu hoher Druck kann sie verformen. Die Geschwindigkeit ist entscheidend: Zu schnelles Pressen kann in dünnwandigen Bereichen Blasenbildung verursachen. Höherer Druck überwindet den Widerstand, birgt aber das Risiko einer Formverformung, während höhere Geschwindigkeiten die Viskosität reduzieren, jedoch Defekte wie Blasen in dünnwandigen Produkten hervorrufen können.

Auswahl geeigneter Materialien und Zusatzstoffe

Hochfließfähige Kunststoffe

Kunststoffe wie Polyethylen sind aufgrund ihrer hohen Fließfähigkeit leicht zu verarbeiten; sie vereinfachen den Umgang mit Fließproblemen 3 .

Zusatzstoffe

Schmierstoffe wie Calciumstearat tragen wesentlich zu einem reibungslosen Materialfluss bei, ohne die Qualität zu beeinträchtigen, indem sie die Viskosität zwischen den Molekülen reduzieren.

Durch die richtige Einstellung ihrer Konzentration wird der Schmelzfluss , ohne die Produktintegrität zu gefährden.

Fächeranschnitte verringern den Schmelzeflusswiderstand.WAHR

Fächerförmige Angusskanäle ermöglichen einen gleichmäßigen Eintritt der Schmelze und verringern so den Fließwiderstand.

Hoher Einspritzdruck beugt stets Defekten vor.FALSCH

Zu hoher Druck kann zu Verformungen der Form und zu Überlaufproblemen führen.

Welche Prozessparameter sollten kontrolliert werden?

Haben Sie sich jemals gefragt, wie eine einfache Änderung der Temperatur oder des Drucks die Produktionsergebnisse verändern kann?

Wichtige Einflussfaktoren sind Temperatur, Druck und Einspritzgeschwindigkeit. Änderungen dieser Parameter verbessern die Produktqualität. Durch diese Anpassungen wird der Materialfluss optimiert. Dadurch verringern sich Produktfehler im Produktionsprozess.

Temperaturkontrolle

Als ich mit der Formenkonstruktion begann, stand ich vor einigen Herausforderungen. Mir wurde schnell klar, dass die Kontrolle der Prozessdetails der Schlüssel zur Herstellung eines hervorragenden Produkts ist. Anpassungen von Temperatur oder Druck beeinflussen das Endergebnis erheblich.

Ich erinnere mich noch genau, als mir die Bedeutung der Temperatur zum ersten Mal bewusst wurde. Ich verarbeitete Polypropylen und lag mit der Temperatur um wenige Grad daneben. Der Kunststoff begann sich schnell zu zersetzen. Die Temperatur beeinflusst die Produktion maßgeblich, beispielsweise durch die Veränderung der Fließeigenschaften des Kunststoffs. Zu viel Hitze kann jedoch Materialien zerstören.

| Material | Optimaler Temperaturbereich (°C) |

|---|---|

| Polypropylen (PP) | 180-240 |

| Polystyrol (PS) | 180-280 |

Durch Anpassen der Einspritztemperatur 5 kann die Fließfähigkeit verbessert werden, ein Überschreiten der optimalen Bereiche kann jedoch zu Materialschäden führen.

Druckparameter

Wir arbeiteten einmal an einer besonders anspruchsvollen Form. Durch den Einsatz von höherem Druck konnten wir Probleme mit dem Fließwiderstand lösen. Die erzielten Verbesserungen waren vielversprechend, doch wir mussten die Formverformung unbedingt vermeiden. Es ist sehr wichtig, den Druck mit der Materialfestigkeit in Einklang zu bringen.

Der Einspritzdruck ist ein weiterer kritischer Parameter. Eine Druckerhöhung kann zwar den Fließwiderstand verringern, aber bei unsachgemäßer Regulierung zu Formverformungen führen. Es ist daher unerlässlich, den Druck entsprechend der Materialfestigkeit anzupassen .

Einspritzgeschwindigkeit

Die Einspritzgeschwindigkeit hat mir früh wichtige Lektionen erteilt. Oft habe ich zu schnell gehandelt, weil ich dachte, schneller sei besser. Wie sehr ich mich doch geirrt habe! Die richtigen Geschwindigkeitseinstellungen verhindern Hitzeentwicklung und Blasenbildung bei komplexen Designs.

Die richtige Einstellung der Einspritzgeschwindigkeit beeinflusst die Scherwärmeerzeugung am Anguss. Bei komplexen Formen gewährleisten höhere Geschwindigkeiten eine zeitgerechte Kavitätenfüllung und verringern das Risiko von Schmelzeauswurf und Blasenbildung.

Materialauswahl

Die Materialauswahl ist eine Kunst. Der Einsatz hochfließfähiger Materialien wie Polyethylen und Polypropylen erleichtert das Fließen erheblich.

Die Wahl hochfließfähiger Materialien kann die Fließprobleme deutlich reduzieren. Polyethylen (PE) und Polypropylen (PP) eignen sich hervorragend für eine reibungslose Verarbeitung.

Die Zugabe von Gleitmitteln wie Calciumstearat 7 verbessert den Materialfluss zusätzlich.

Optimierung des Tordesigns

Die Optimierung des Angussdesigns war für mich ein Durchbruch; sie veränderte die Strömungsbewegung in meinen Projekten maßgeblich.

Die richtige Wahl des Angusses kann die Strömungsbewegung erheblich beeinflussen.

- Ein Punktschieber 8 erzeugt durch höhere Scherraten einen besseren Durchfluss.

- Ein Fächeranschnitt stabilisiert Schwankungen der Schmelzgeschwindigkeit,

und sogar die Anschnittgröße beeinflusst die Wärmeverteilung und die Füllzeit.

| Tortyp | Eigenschaften |

|---|---|

| Point Gate | Hohe Scherrate |

| Fan Gate | Sanfter Einstieg |

Im Rückblick geht es beim Verständnis dieser Details nicht nur um Technik, sondern um Transformation. Jedes Projekt ist eine Chance, meine Fähigkeiten zu verbessern und die Erwartungen im Streben nach qualitativ hochwertiger Fertigung zu übertreffen.

Fächeransätze reduzieren den Strömungswiderstand beim Kunststoffspritzguss.WAHR

Die Fächerschieber ermöglichen einen gleichmäßigen Eintritt der Schmelze und reduzieren so Schwankungen der Durchflussrate.

Hoher Einspritzdruck verbessert stets die Formfüllung.FALSCH

Zu hoher Druck kann zu Verformungen der Form und zu Überlaufproblemen führen.

Welche Kunststoffe verbessern die Fließfähigkeit?

Stehst du manchmal umgeben von Plastik und fragst dich, welche Sorten sich leicht in Formen gießen lassen?

Kunststoffe wie Polyethylen (PE) und Polypropylen (PP) lassen sich gut verarbeiten. Sie eignen sich hervorragend für das Spritzgießen. Additive wie Calciumstearat verbessern ihre Fließfähigkeit zusätzlich, indem sie die Viskosität senken.

Hochfließfähige Kunststoffe

Zu Beginn meiner Arbeit mit Formen wurden Polyolefine wie Polyethylen (PE) und Polypropylen (PP) zu meinen bevorzugten Materialien. Diese Kunststoffe sind alles andere als gewöhnlich. Sie zeichnen sich durch ihre hervorragende Fließfähigkeit aus. Dank ihrer geringen Wandstärke lassen sie sich selbst in die schwierigsten Formen mühelos einfüllen. PE ist besonders in der Verpackungsindustrie beliebt, da es gut fließt und ein Durchdringen verhindert. PE ist zuverlässig. Es ist wie ein Freund, auf den man sich immer verlassen kann.

| Kunststofftyp | Flüssigkeit | Allgemeiner Gebrauch |

|---|---|---|

| Polyethylen (PE) | Hoch | Verpackung |

| Polypropylen (PP) | Hoch | Automobil |

Verbesserung der Fließfähigkeit durch Additive

Früher hatte ich große Probleme mit Polycarbonat, das sich einfach nicht richtig verarbeiten ließ. Dann entdeckte ich Gleitmittel wie Calciumstearat. Schon eine kleine Menge veränderte die Eigenschaften des Kunststoffs: Er ließ sich geschmeidig verarbeiten und behielt seine Festigkeit beim Eingießen in die Formen. Es war, als hätte ich einen wahren Schatz in meiner Kunststoffverarbeitung entdeckt.

Die Zugabe von Schmierstoffen kann die Fließfähigkeit von Kunststoffen deutlich verbessern. Schmierstoffe wie Calciumstearat wirken auf molekularer Ebene, um Reibung und Viskosität zu reduzieren.

Beispielsweise kann Polycarbonat (PC) ein geringer Anteil an Calciumstearat beigemischt werden, um dessen Fließfähigkeit zu verbessern, ohne die strukturelle Integrität zu beeinträchtigen. Dieses Verfahren ist in technischen Anwendungen , in denen Präzision und Festigkeit erforderlich sind.

Optimierung des Tordesigns

Ich habe mich auch intensiv mit der Angussgestaltung auseinandergesetzt. Mir wurde schnell klar, dass die Angussart den Kunststofffluss stark beeinflusst. Fächerangüsse verteilen den Kunststoff über eine große Fläche. Punktangüsse erhöhen die Wärme, wodurch der Kunststoff schneller fließt, aber es kann zu Problemen wie Schmelzen kommen, wenn man nicht vorsichtig ist.

Die Gestaltung des Angusses in Formen spielt eine entscheidende Rolle für die Fließfähigkeit. Durch den Einsatz von Fächer- oder Punktangüssen lässt sich die Schergeschwindigkeit anpassen, was sich darauf auswirkt, wie gleichmäßig die Kunststoffschmelze in den Formhohlraum fließt.

Ein kleineres Angussrohr erhöht die Scherwärme und verbessert dadurch die Fließfähigkeit, kann aber bei unsachgemäßer Handhabung auch zu Problemen wie Schmelzespritzen führen.

Formgebungsprozessparameter

Die richtige Einstellung der Spritzgießtemperatur ist wie das Stimmen eines Instruments. Höhere Temperaturen verbessern die Fließfähigkeit des Kunststoffs; sind sie jedoch zu hoch, wird er beschädigt, wie ein falscher Ton in einem schönen Lied.

Auch Geschwindigkeit und Druck müssen sorgfältig kontrolliert werden, um fehlerfreies Polycarbonat zu erhalten.

Es braucht die richtige Balance, um optimale Ergebnisse zu erzielen.

Prozessparameter wie Einspritztemperatur, -druck und -geschwindigkeit müssen präzise gesteuert werden.

Beispielsweise reduziert eine erhöhte Einspritztemperatur die Schmelzviskosität und verbessert so die Fließfähigkeit; dies muss jedoch gegen mögliche Qualitätseinbußen abgewogen werden.

Durch die korrekte Umsetzung dieser Details konnte ich die Produktion deutlich reibungsloser gestalten – sehr erfreulich! Ich freue mich sehr, dass der Prozess optimiert ist,

Zeit spart und die Produktqualität verbessert wird.

Produktdesigner sehr geholfen . ,

sondern auch qualitativ hochwertig.

Punktförmige Angüsse erhöhen die Schergeschwindigkeit der Kunststoffschmelze.WAHR

Punkttore haben kleine Querschnittsflächen, was die Scherrate erhöht.

Durch Erhöhung des Einspritzdrucks wird eine Verformung der Form stets verhindert.FALSCH

Zu hoher Einspritzdruck kann zu Formverformungen und Überlauf führen.

Wie verbessern Additive die Schmelzflusseffizienz?

Haben Sie sich jemals gefragt, wie kleine Veränderungen große Auswirkungen in der Fertigung haben können? Additive bergen wahrscheinlich das Geheimnis zur Verbesserung der Schmelzflusseffizienz bei Kunststoffen.

Additive verbessern den Schmelzprozess erheblich, indem sie die Dicke des Polymers verringern. Sie vereinfachen die Produktion und führen zu einem glatten Endprodukt. Diese Additive verändern die physikalischen und chemischen Eigenschaften des Materials. Sie verbessern die Fließfähigkeit des Materials beim Formen oder Pressen.

Schmelzflusseffizienz verstehen

Ich erinnere mich noch gut daran, als ich Additive entdeckte und erkannte, wie sie die Fertigung revolutionieren. Es fühlte sich an, als hätte ich einen Schlüssel gefunden, der alles verändern könnte. In einem geschäftigen, mittelständischen Produktionsbetrieb, wo Genauigkeit und Geschwindigkeit entscheidend sind, wurde es für mich unerlässlich zu wissen, wie diese kleinen Helfer funktionieren.

Schmelzflusseffizienz bedeutet mehr als nur den Transport von Punkt A nach Punkt B; sie erfordert präzises Arbeiten. Sie trägt dazu bei, dass jedes Produkt hohe Standards erfüllt, insbesondere in der Unterhaltungselektronik. Additive unterstützen diesen Prozess unauffällig, indem sie die Polymerviskosität für einen gleichmäßigen Fluss anpassen.

Arten von Zusatzstoffen

Im Laufe der Zeit habe ich verschiedene Zusatzstoffe schätzen gelernt:

- Schmierstoffe: Diese verringern die Reibung zwischen den Polymerketten und sorgen so für einen gleichmäßigeren Fluss. Schon geringe Mengen an Calcium- oder Zinkstearat können einen großen Unterschied machen.

- Weichmacher: Diese verleihen steifen Polymerketten etwas Flexibilität, senken die Viskosität und verbessern die Fließfähigkeit.

- Verarbeitungshilfsmittel: Substanzen wie Fluorpolymere sorgen für einen reibungslosen Ablauf hinter den Kulissen und reduzieren Probleme wie Schmelzbruch.

| Additivtyp | Funktion |

|---|---|

| Schmierstoffe | Reibung verringern, Durchfluss verbessern |

| Weichmacher | Erhöhte Flexibilität, niedrigere Viskosität |

| Verarbeitungshilfsmittel | Verarbeitung verbessern, Fehler reduzieren |

Wie Zusatzstoffe wirken

Additive bewirken wahre Wunder auf molekularer Ebene. Sie verändern die physikalischen oder chemischen Eigenschaften von Polymeren, ähnlich wie Salz den Geschmack eines Gerichts verfeinert. Gleitmittel beispielsweise senken die Schmelzviskosität und erleichtern so das Formen.

Die Wahl des richtigen Zusatzstoffs

Die Auswahl des richtigen Additivs erfordert Fachkenntnisse. Man muss das Polymer und die gewünschten Eigenschaften des Endprodukts kennen. Polyolefine mit hoher Fließfähigkeit erzielen optimale Ergebnisse mit speziellen Gleitmitteln – die richtige Balance zu finden, ist entscheidend.

Die Zugabe von Additiven sollte präzise erfolgen. Eine zu hohe Dosierung kann die Materialeigenschaften verschlechtern, eine zu niedrige Dosierung führt möglicherweise nicht zu den gewünschten Verbesserungen.

Beispielsweise hochfließfähige Werkstoffe wie Polyolefine von bestimmten Schmierstoffen profitieren, um ihre Effizienz zu maximieren.

Auswirkungen auf die Produktqualität

Eine verbesserte Schmelzflusseffizienz führt zu gleichmäßigen Produkten mit besseren Oberflächen, weniger Defekten und höheren mechanischen Eigenschaften. Dies ist in Präzisionsbereichen wie der Elektronik, wo kleinste Fehler eine große Rolle spielen, unerlässlich.

Die Optimierung des Angussdesigns und die Auswahl geeigneter Kunststoffe unterstützen den Einsatz von Additiven und tragen so zu einem ganzheitlichen Ansatz zur Verbesserung des Schmelzflusses bei. Beispielsweise

zwölf zur Optimierung des Angussdesigns in Kombination mit Additiven untersucht werden, um die Schmelzflusseffizienz umfassend zu verbessern.

Die Anwendung dieser Erkenntnisse hat nicht nur die Produktqualität gesteigert, sondern auch meine Expertise als Designer vertieft. Es ist erstaunlich, wie kleine Details die Produktionsergebnisse enorm beeinflussen können.

Durch die Vergrößerung der Torgröße wird die Scherwärmeerzeugung verringert.WAHR

Eine größere Schiebergröße verringert die Durchflussrate und damit die Scherwärme.

Polycarbonat ist fließfähiger als Polypropylen.FALSCH

Polypropylen weist im Allgemeinen eine bessere Fließfähigkeit als Polycarbonat auf.

Abschluss

Optimieren Sie die Fließfähigkeit der Kunststoffschmelze durch Verfeinerung des Angussdesigns, Anpassung von Temperatur und Druck, Auswahl hochfließfähiger Materialien und Verwendung von Additiven wie Schmierstoffen, um die Produktionseffizienz zu steigern und Defekte zu reduzieren.

-

Erfahren Sie, wie verschiedene Angussarten wie Punkt- und Fächerangüsse die Schmelzeflusseigenschaften beim Spritzgießen beeinflussen. ↩

-

Erfahren Sie, wie Sie durch die Anpassung der Angussgröße die Scherrate optimieren und die Viskosität beeinflussen können, um eine bessere Formfüllung zu erzielen. ↩

-

Verstehen Sie, wie die Kontrolle der Einspritztemperatur die Degradation des Kunststoffs verhindern und gleichzeitig den Materialfluss verbessern kann. ↩

-

Erfahren Sie, wie Schmierstoffe die Viskosität der Schmelze verringern und einen reibungsloseren Durchfluss durch die Kanäle ermöglichen können. ↩

-

Erfahren Sie, wie die Variation der Einspritztemperaturen die Fließfähigkeit verbessern und Materialermüdung beim Kunststoffspritzguss verhindern kann. ↩

-

Verstehen Sie das notwendige Gleichgewicht, um den Fließwiderstand zu beherrschen und Verformungen der Form zu vermeiden. ↩

-

Erforschen Sie Zusatzstoffe wie Calciumstearat, die den Materialfluss verbessern und die Reibung verringern. ↩

-

Erfahren Sie, wie ein Punktanschnitt die Schergeschwindigkeit und den Materialfluss beim Kunststoffspritzgießen optimiert. ↩

-

Erfahren Sie, wie spezielle Additive die Fließeigenschaften von Kunststoffen verbessern. ↩

-

Erfahren Sie, wie Designer die Fließfähigkeit von Kunststoffen in ihren Fertigungsprozessen optimieren können. ↩

-

Das Wissen darüber, welche Materialien von Natur aus eine hohe Fließfähigkeit aufweisen, kann bei der Auswahl geeigneter Additive zur Verbesserung der Schmelzflusseffizienz helfen. ↩

-

Die Optimierung des Angussdesigns wirkt synergistisch mit Additiven zusammen, um die Schmelzeflusseffizienz und die Produktqualität weiter zu verbessern. ↩