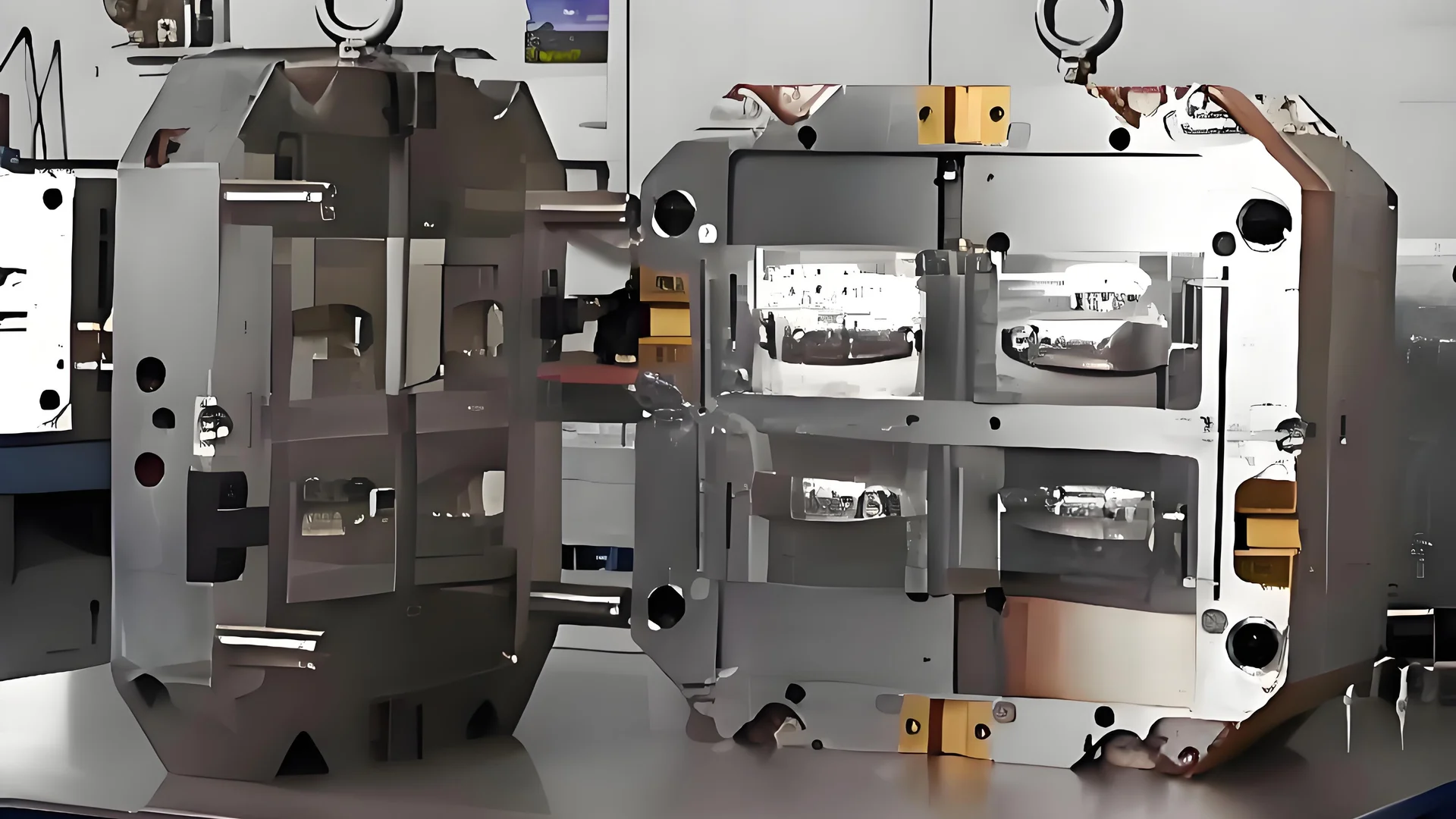

Spritzgussformen sind das Rückgrat effizienter Herstellungsprozesse, insbesondere wenn sie in Umgebungen mit hohen Temperaturen auf die Probe gestellt werden.

Um die Haltbarkeit von Spritzgussformen in Umgebungen mit hohen Temperaturen zu verbessern, wählen Sie Materialien mit ausgezeichneter Hitzebeständigkeit und Wärmeleitfähigkeit aus, optimieren Sie das Formendesign, um Spannungen zu minimieren, stellen Sie Präzision in den Herstellungsprozessen sicher und halten Sie regelmäßige Wartungs- und Inspektionsroutinen ein.

Wenn Sie diese Grundprinzipien verstehen, können Sie die Lebensdauer Ihrer Formen verlängern, Produktionsunterbrechungen reduzieren und letztendlich die Kosten senken. Tauchen Sie ein in die Einzelheiten unten, um Expertentechniken zu entdecken, die Ihre Fertigungsprozesse verändern können.

H13-Stahl ist ideal für Hochtemperatur-Spritzgussformen.WAHR

H13-Stahl behält bei erhöhten Temperaturen eine hohe Härte und Festigkeit und eignet sich daher für Formen.

Was sind die besten Materialien für Hochtemperatur-Spritzgussformen?

Die Auswahl des richtigen Materials für Hochtemperatur-Spritzgussformen ist entscheidend für die Verbesserung ihrer Haltbarkeit und Leistung unter Belastung.

Zu den besten Materialien für Hochtemperatur-Spritzgussformen gehören Stahl mit guter Hitzebeständigkeit wie H13 und hochleistungsfähige legierte Werkzeugstähle. Kupferlegierungen, die für ihre hervorragende Wärmeleitfähigkeit bekannt sind, eignen sich auch ideal für Formkomponenten, da sie zu einer effizienten Wärmeableitung beitragen und thermische Ermüdung reduzieren.

Auswahl von Stahl mit Hitzebeständigkeit

Bei der Auswahl von Materialien für Hochtemperatur-Spritzgussformen ist die Auswahl von Stahl, der erhöhten Temperaturen standhält, ohne seine Integrität zu verlieren, von entscheidender Bedeutung. Warmarbeitsgesenkstähle wie H13 sind aufgrund ihrer Fähigkeit, eine hohe Härte und Festigkeit beizubehalten, ein Paradebeispiel. Diese Stähle verfügen über thermische Stabilität und thermische Ermüdungsbeständigkeit, wodurch sie für Formen geeignet sind, die extremen Bedingungen standhalten.

Darüber hinaus hochleistungsfähige legierte Werkzeugstähle 1 durch spezielle Wärmebehandlungsverfahren entwickelt, um die mechanischen Eigenschaften zu verbessern und die Dimensionsstabilität bei hohen Temperaturen sicherzustellen. Diese Materialien sind unverzichtbar bei Anwendungen, bei denen es auf Präzision und Zuverlässigkeit ankommt.

Bedeutung der Wärmeleitfähigkeit

Ein weiterer wichtiger Aspekt ist die Wärmeleitfähigkeit des Formmaterials. Eine effiziente Wärmeableitung ist von entscheidender Bedeutung, um einen Wärmestau und das Risiko einer thermischen Ermüdung zu reduzieren. Kupferlegierungen, die für ihre außergewöhnliche Wärmeleitfähigkeit bekannt sind, werden häufig als Einsätze oder als Teil des Kühlsystems einer Form eingesetzt. Dadurch wird sichergestellt, dass die Wärme schnell von der Formoberfläche abgeleitet wird und die Integrität der Form auch bei kontinuierlichen Hochtemperaturvorgängen erhalten bleibt.

| Material | Vorteile |

|---|---|

| H13-Stahl | Hohe Härte, Festigkeit bei erhöhten Temperaturen |

| Legierte Werkzeugstähle | Gute mechanische Eigenschaften und Dimensionsstabilität |

| Kupferlegierungen | Hervorragende Wärmeleitfähigkeit |

Kombination von Materialien für mehr Leistung

In einigen Fällen kann die Kombination verschiedener Materialien zu einer besseren Leistung in Umgebungen mit hohen Temperaturen führen. Beispielsweise kann die Verwendung von Kupferlegierungen für Bereiche, die eine schnelle Abkühlung erfordern, bei gleichzeitiger Verwendung von Stahl für die strukturelle Integrität die Gesamtfunktionalität der Form optimieren.

Wenn Sie die Feinheiten der Materialauswahl 2 und wissen, wie jede Komponente zur Leistung der Form beiträgt, kann die Haltbarkeit bei hohen Temperaturen erheblich verbessert werden.

H13-Stahl ist ideal für Hochtemperaturformen.WAHR

H13-Stahl behält auch bei erhöhten Temperaturen eine hohe Härte und Festigkeit.

Kupferlegierungen haben keine Wärmeleitfähigkeit für Formen.FALSCH

Kupferlegierungen verfügen über eine hervorragende Wärmeleitfähigkeit und unterstützen so die Wärmeableitung.

Wie beeinflusst das Formendesign die Haltbarkeit?

Entdecken Sie, wie ein durchdachtes Formendesign die Haltbarkeit erheblich steigern kann, insbesondere in anspruchsvollen Umgebungen.

Das Formdesign beeinflusst die Haltbarkeit durch optimierte Kühlsysteme, Reduzierung der Spannungskonzentration und Verbesserungen des Formhohlraums, die alle in Hochtemperaturszenarien von entscheidender Bedeutung sind.

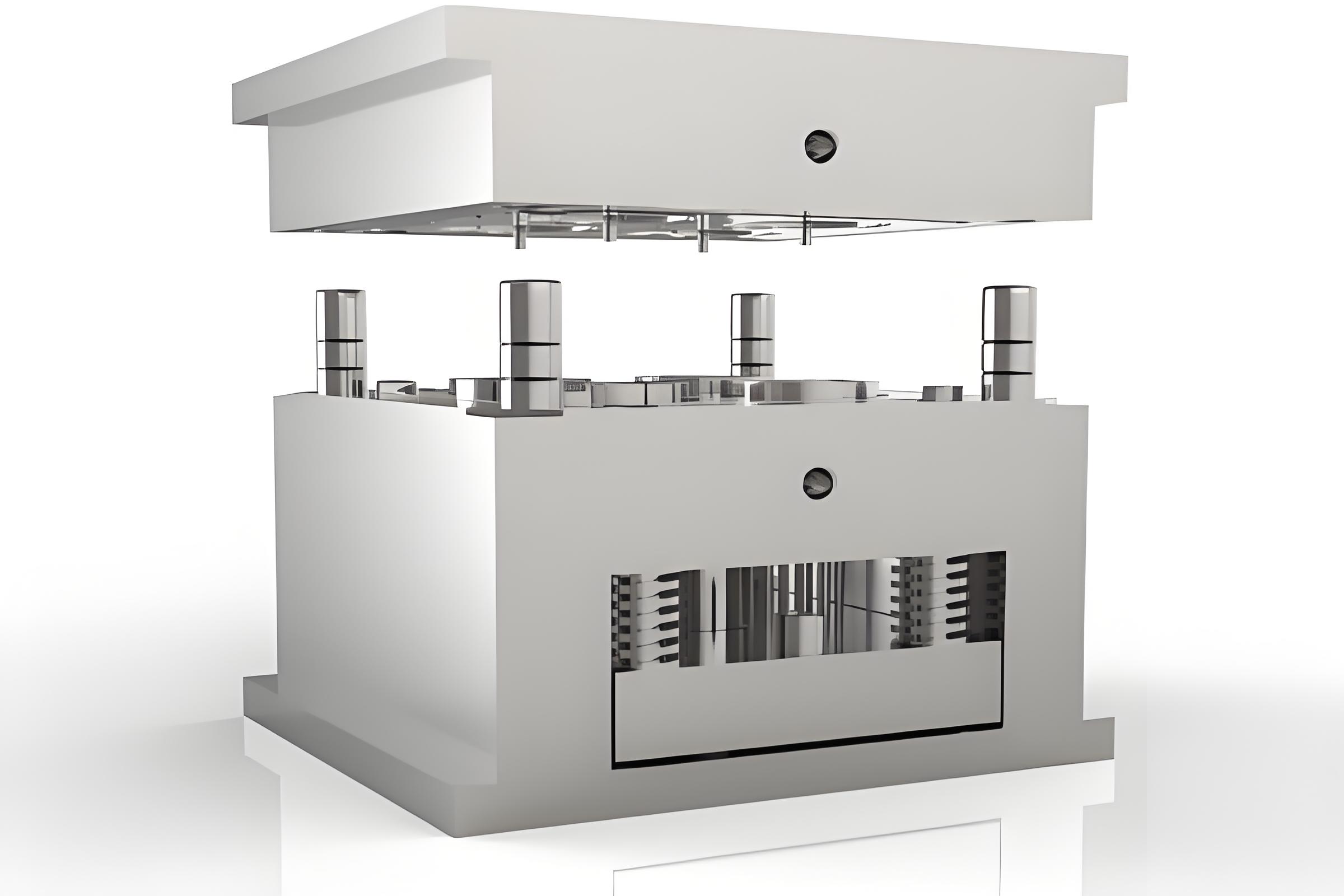

Optimierung von Kühlsystemen

Ein Schlüsselfaktor bei der Formenkonstruktion ist das Kühlsystem. Richtig ausgelegte Kühlsysteme 3 sorgen für eine effiziente Wärmeableitung, ein entscheidender Aspekt beim Umgang mit hohen Temperaturen. Durch die Erhöhung der Anzahl der Kühlwasserkanäle und die Sicherstellung, dass sie strategisch nahe an der Oberfläche des Formhohlraums platziert werden, kann die Wärmeverteilung erheblich verbessert und die thermische Belastung verringert werden.

Effiziente Kühlmedien wie Eiswasser oder Kühlöl können die Kühleffizienz weiter steigern. Es ist jedoch wichtig, die Durchflussrate und Temperatur dieser Medien zu kontrollieren, um mögliche Verformungen der Form aufgrund ungleichmäßiger Abkühlung zu vermeiden.

Reduzierung der Stresskonzentration

Die Reduzierung der Stresskonzentration ist ein weiteres wichtiges Element. Scharfe Ecken und abrupte Übergänge im Formdesign sollten vermieden werden. Stattdessen kann die Verwendung sanfter Übergangskurven dazu beitragen, die Belastung gleichmäßig zu verteilen. Dies erhöht nicht nur die Festigkeit, sondern auch die Steifigkeit der Form und minimiert das Verformungsrisiko.

Bei größeren Formen ist die Verwendung eines kombinierten Aufbaus vorteilhaft. Dieser Ansatz erleichtert nicht nur die Verarbeitung und Wartung, sondern trägt auch dazu bei, die Spannungskonzentration zu reduzieren, indem sie über die gesamte Struktur verteilt wird.

Verbesserung der Formhohlraumstruktur

Die Formhohlraumstruktur hat direkten Einfluss auf die Haltbarkeit der Form. Eine gut gestaltete Entformungsschräge erleichtert die Produktentnahme und reduziert so den Verschleiß der Form selbst. Darüber hinaus verhindert ein ordnungsgemäß ausgelegtes Abgassystem die Ansammlung von Gasen, die andernfalls zu hohem Druck und möglichen Schäden führen könnten.

Durch den Einsatz von Materialien mit hervorragender Wärmeleitfähigkeit 4 für Einsätze oder Kühlelemente können diese Designmerkmale noch verstärkt werden. Beispielsweise eignen sich Kupferlegierungen aufgrund ihrer hohen Wärmeleitfähigkeit hervorragend für diesen Zweck, da sie zu einer schnellen Wärmeableitung beitragen und die Form vor thermischer Ermüdung schützen.

Übersichtstabelle: Wichtige Designüberlegungen

| Designaspekt | Vorteile |

|---|---|

| Optimierung des Kühlsystems | Effiziente Wärmeableitung |

| Techniken zur Stressreduzierung | Erhöhte Festigkeit und Steifigkeit |

| Verbesserungen der Formkavität | Reduzierter Verschleiß und Gasdruck |

| Verwendung mit hoher Wärmeleitfähigkeit | Schnellere Wärmeableitung, weniger thermische Ermüdung |

Kühlsysteme verbessern die Haltbarkeit der Form.WAHR

Effiziente Kühlsysteme verbessern die Wärmeableitung und reduzieren so die thermische Belastung.

Scharfe Ecken erhöhen die Formfestigkeit.FALSCH

Scharfe Ecken konzentrieren die Belastung, schwächen die Form und erhöhen die Risiken.

Warum ist Präzisionsbearbeitung für die Langlebigkeit von Formen entscheidend?

Präzisionsbearbeitung ist der Dreh- und Angelpunkt bei der Herstellung von Formen, die den Strapazen von Umgebungen mit hohen Temperaturen standhalten und eine längere Funktionalität und geringeren Verschleiß gewährleisten.

Präzisionsbearbeitung ist für die Langlebigkeit der Form von entscheidender Bedeutung, da sie Maßgenauigkeit und Oberflächenqualität gewährleistet und Verschleiß und thermische Ermüdung reduziert. Techniken wie EDM und Drahtschneiden an wichtigen Teilen erhöhen die Präzision und verlängern dadurch die Lebensdauer der Form.

Bedeutung der Maßgenauigkeit

Im Formenbau ist die Erzielung einer hohen Maßhaltigkeit von entscheidender Bedeutung. Die Präzisionsbearbeitung ermöglicht genaue Toleranzen und stellt sicher, dass jede Komponente der Form nahtlos passt. Diese präzise Passung ist für die Aufrechterhaltung der strukturellen Integrität der Form von entscheidender Bedeutung, verringert das Risiko einer Verformung unter Belastung und verlängert ihre Lebensdauer.

Oberflächenqualität und ihre Auswirkungen

Die Oberflächenqualität einer Form hat direkten Einfluss auf deren Haltbarkeit. Eine glattere Oberfläche verringert die Reibung während des Formvorgangs und minimiert so den Verschleiß. Techniken wie EDM (Electrical Discharge Machining) 5 und Drahtschneiden werden eingesetzt, um diese Oberflächengüte zu erreichen und den Formen eine verbesserte Beständigkeit gegenüber den hohen Temperaturen zu verleihen, die typischerweise in Fertigungsumgebungen auftreten.

Fortschrittliche Bearbeitungstechniken

-

Funkenerosion ( EDM )

- EDM ist ein fortschrittliches Bearbeitungsverfahren, mit dem hohe Präzision und komplizierte Details in Formen erzielt werden. Es nutzt elektrische Funken, um Material zu erodieren, wodurch komplexe Formen ohne mechanische Spannungen erzeugt werden können.

- EDM eignet sich ideal für harte Materialien und verbessert die Präzision der komplizierten Merkmale der Form und verlängert deren Lebensdauer durch die Reduzierung von Spannungskonzentrationen.

-

Drahtschneiden

- Bei diesem Verfahren wird ein dünner Draht als Elektrode verwendet, um Materialien präzise zu durchtrennen. Es ist besonders nützlich, um feine Schnitte und komplexe Geometrien in Metallformen zu erzielen.

- Durch das Drahtschneiden wird sichergestellt, dass kritische Bereiche der Form mit hoher Genauigkeit bearbeitet werden, wodurch potenzielle Fehlerquellen im Laufe der Zeit reduziert werden.

Rolle der Wärmebehandlung bei der Bearbeitung

Nach der Präzisionsbearbeitung sind geeignete Wärmebehandlungsprozesse wie Abschrecken und Anlassen von entscheidender Bedeutung. Diese Prozesse erhöhen die Härte und thermische Stabilität des Formmaterials und machen es widerstandsfähiger gegen Verschleiß und thermische Ermüdung. Durch die richtige Kontrolle der Heiztemperaturen und Abkühlraten während dieser Prozesse wird sichergestellt, dass die Formen ihre vorgesehenen Spezifikationen beibehalten, was ihre Haltbarkeit weiter erhöht.

Integration von Präzision und Designoptimierung

Obwohl die Präzisionsbearbeitung von entscheidender Bedeutung ist, sollte sie in optimierte Formenbaustrategien integriert werden. Merkmale wie Kühlkanäle müssen präzise bearbeitet werden, um eine gleichmäßige Temperaturverteilung in der Form zu gewährleisten. Dies steigert nicht nur die Effizienz, sondern verringert auch die thermische Ermüdung, indem eine lokale Überhitzung verhindert wird.

Zusammenfassend lässt sich sagen, dass die Präzisionsbearbeitung das Rückgrat der Herstellung langlebiger Formen bildet, wobei die sorgfältige Liebe zum Detail während der Herstellung die Lebensdauer einer Form in Umgebungen mit hohen Temperaturen erheblich verlängern kann.

Die Präzisionsbearbeitung gewährleistet die Maßhaltigkeit der Formen.WAHR

Durch die Präzisionsbearbeitung werden exakte Toleranzen erreicht und die strukturelle Integrität erhalten.

EDM ist für harte Materialien im Formenbau wirkungslos.FALSCH

EDM eignet sich ideal für harte Materialien, erhöht die Präzision und reduziert die Belastung.

Welche Wartungsmaßnahmen verlängern die Lebensdauer von Schimmelpilzen?

Um die Lebensdauer von Formen zu maximieren, ist eine sorgfältige Wartung erforderlich, um sicherzustellen, dass sie dem Verschleiß standhalten und optimal funktionieren.

Um die Lebensdauer der Form zu verlängern, halten Sie sich an regelmäßige Wartungspläne, führen Sie gründliche Inspektionen durch und ergreifen Sie vorbeugende Maßnahmen wie den Austausch von Komponenten und Oberflächenbehandlungen. Dies verhindert nicht nur unerwartete Ausfälle, sondern verbessert auch die Leistung der Form.

Implementierung eines regelmäßigen Wartungsplans

Ein strukturierter Wartungsplan ist entscheidend für die Verlängerung der Lebensdauer von Formen. Durch die Erstellung eines Zeitplans für Routineprüfungen wird sichergestellt, dass kleinere Probleme erkannt werden, bevor sie zu schwerwiegenden Problemen eskalieren. Regelmäßige Inspektionen sollten sich auf die Maßgenauigkeit der Form, die Effizienz des Kühlsystems sowie den Zustand der Auswerferstifte und Dichtungen konzentrieren. Durch die Entwicklung eines Wartungsplans 6, der auf die spezifischen Anforderungen jedes einzelnen Werkzeugs zugeschnitten ist, können kostspielige Ausfallzeiten vermieden und die Produktionszuverlässigkeit erhöht werden.

Durchführung gründlicher Inspektionen

Inspektionen sind entscheidend, um potenzielle Probleme frühzeitig zu erkennen. Konzentrieren Sie sich auf kritische Bereiche wie die Oberflächenqualität des Formhohlraums und etwaige Anzeichen von Verschleiß oder Korrosion. Überprüfen Sie die Kühlkanäle regelmäßig auf Rückstände oder Ablagerungen, die die Wärmeableitung behindern könnten. Durch den Einsatz fortschrittlicher Inspektionstechniken, wie z. B. zerstörungsfreier Prüfmethoden, können Sie eine umfassende Bewertung sicherstellen, ohne das Risiko von Formschäden einzugehen.

Anwendung vorbeugender Maßnahmen

Bei der vorbeugenden Wartung geht es um mehr als nur die Behebung von Problemen. Es geht darum, proaktive Maßnahmen zu ergreifen, um das Auftreten von Problemen von vornherein zu verhindern. Dazu könnte der regelmäßige Austausch gefährdeter Teile wie Dichtungen und Auswerferstifte gehören, bevor diese ausfallen. Oberflächenbehandlungen wie Hartverchromen oder Nitrieren können ebenfalls angewendet werden, um die Verschleißfestigkeit zu erhöhen und die Reibung während des Betriebs zu verringern. Das Verständnis von Oberflächenbehandlungen 7 kann die Lebensdauer von Formen erheblich verlängern, indem deren Betriebsintegrität erhalten bleibt.

Schulung zur korrekten Bedienung

Durch die Sicherstellung einer guten Schulung der Bediener können Formenschäden aufgrund falscher Handhabung oder Bedienungsfehler erheblich reduziert werden. Die Schulung sollte den gesamten Spritzgussprozess abdecken und die Bedeutung der Einhaltung etablierter Betriebsabläufe hervorheben. Eine ordnungsgemäße Schulung trägt dazu bei, einen übermäßigen Einspritzdruck oder eine übermäßige Einspritzgeschwindigkeit zu verhindern, die zu übermäßiger Belastung und schließlich zum Ausfall der Formkomponenten führen können.

Regelmäßige Reinigungs- und Lagerungspraktiken

Die Sauberkeit der Formen ist für die Aufrechterhaltung ihrer Funktionalität und Langlebigkeit unerlässlich. Nach jedem Gebrauch sollten die Formen gründlich gereinigt werden, um alle Materialrückstände zu entfernen, die Korrosion verursachen oder die Oberflächenbeschaffenheit beeinträchtigen könnten. Bei Nichtgebrauch müssen geeignete Lagerbedingungen eingehalten werden, um Umweltschäden zu vermeiden. Dazu gehört die Kontrolle von Temperatur und Luftfeuchtigkeit, um Risiken wie Rost oder Verformung zu mindern.

Regelmäßige Kontrollen beugen Schimmelschäden vor.WAHR

Durch routinemäßige Kontrollen werden Probleme frühzeitig erkannt und so schwerwiegende Probleme verhindert.

Oberflächenbehandlungen reduzieren den Formenverschleiß.WAHR

Behandlungen wie Hartverchromen erhöhen die Verschleißfestigkeit.

Abschluss

Die Verbesserung der Haltbarkeit von Spritzgussformen erfordert strategische Entscheidungen in Bezug auf Materialien, Design und Wartung. Durch die Umsetzung dieser Expertentipps können Hersteller eine dauerhafte Formleistung sicherstellen und so Ausfallzeiten und Kosten reduzieren.

-

Erfahren Sie mehr über Spezialstähle, die für extreme Bedingungen entwickelt wurden.: Der legierte Stahl 4140 ist ein Chrom-Molybdän-Stahl mit mittlerem Kohlenstoffgehalt, der sich durch hohe Zähigkeit und gute Ermüdungsfestigkeit auszeichnet. Mit einer guten Balance aus … ↩

-

Entdecken Sie Techniken zur Optimierung der Formleistung.: Heiße Formen verfügen häufig über eine Plattensequenzierung und Formaktionen. Die Plattenschlösser von Progressive können bis zu 600 °F betrieben werden, und die SRT-Schiebehalter leisten bis zu … ↩

-

Erfahren Sie, warum effiziente Kühlsysteme für die Haltbarkeit der Form von entscheidender Bedeutung sind: Ein unsachgemäßer Kühlprozess der Spritzgussform führt fast immer zu Teiledefekten, die eine Nacharbeit oder Entsorgung erfordern. Der Abkühlvorgang … ↩

-

Entdecken Sie, wie Kupferlegierungen die Wärmeableitung in Formen verbessern.: Vorteile · Gleichmäßige Erwärmung · Härte · Reibungskoeffizient · Lager- und Verschleißanwendungen · Chemische Beständigkeit · Metallkosten · Heutzutage im Einsatz · Nützliche Ressourcen. ↩

-

Entdecken Sie die Rolle von EDM bei der Erzielung komplizierter Details mit hoher Präzision: Die elektrische Entladungsbearbeitung (EDM) ist ein unkonventioneller Bearbeitungsprozess, der hauptsächlich für Aufgaben eingesetzt wird, die mit herkömmlichen Methoden nicht erreichbar wären. ↩

-

Erfahren Sie, wie Sie Wartungspläne für verschiedene Formen effektiv anpassen: Das Herzstück eines organisierten Formenwartungsplans ist das IML-Blatt (Injection Mold Layout). Formenwartungsplan. ↩

-

Entdecken Sie, wie Oberflächenbehandlungen die Haltbarkeit von Formen verbessern: Oberflächenbehandlungen schützen Formenoberflächen, reduzieren Ausfallzeiten und Teileausfälle. Anbieter von Oberflächenbehandlungen erweitern ihre Dienstleistungen um … ↩