Haben Sie beim Formen mit schwierigen Fließproblemen des Kunststoffs zu kämpfen? Das tue ich auf jeden Fall und ich habe einige Tipps mitgenommen.

Verbessern Sie den Kunststofffluss am Anguss, indem Sie das Angussdesign verfeinern. Formtemperatur und Druck anpassen. Wählen Sie Materialien mit hoher Fließfähigkeit. Diese Ideen führen zu reibungsloseren Abläufen. Es entstehen weniger Mängel. Die Produktionseffizienz verbessert sich wirklich.

Ich erinnere mich an meine Anfänge in der Formenindustrie, als die Anschnittkonstruktion ein schwieriges Rätsel zu sein schien. Der richtige Tortyp bewirkt Wunder. Fächertore oder latente Tore ersparten mir oft knifflige Kunststoffe, die schlecht flossen. Die Änderung der Torgröße hat für mich alles verändert; Es geht darum, Schergeschwindigkeit und Füllzeit für jedes Produkt in Einklang zu bringen.

Die Formparameter waren entscheidend. Die Erhöhung der Einspritztemperatur oder des Einspritzdrucks bei gleichzeitiger Beachtung der Kunststoffstabilität hat sehr geholfen. Materialien mit hoher Fließfähigkeit oder der Versuch von Gleitmitteln wie Calciumstearat haben die Ergebnisse wirklich verändert. Jede Veränderung hat mich etwas Neues gelehrt. Die Anpassung von Strategien an spezifische Projekte ist sehr wichtig.

Durch die Vergrößerung des Anschnitts wird die Erzeugung von Scherwärme verringert.WAHR

Größere Anschnitte verringern die Fließgeschwindigkeit, reduzieren die Scherwärme und verbessern die Fließfähigkeit der Schmelze.

Ein hoher Einspritzdruck kann zu Verformungen der Form führen.WAHR

Übermäßiger Druck kann die Formfestigkeit überschreiten und zu Verformungen oder Schäden führen.

Wie wirkt sich das Anschnittdesign auf den Kunststoffschmelzfluss aus?

Stellen Sie sich vor, wie fleißig an einem Design gearbeitet wird, nur um festzustellen, dass das Angussdesign den Schmelzfluss nicht unterstützt. Dieses Detail spielt eine entscheidende Rolle für den Erfolg Ihres Projekts. Solche Faktoren können das Ergebnis Ihres Projekts wirklich bestimmen.

Das Tordesign verändert die Art und Weise, wie Kunststoffschmelzen fließen, indem es Scherraten, Temperatur und Dicke beeinflusst. Die Auswahl der richtigen Torform und -größe ermöglicht einen besseren Durchfluss. Dies führt zu einer effizienten Formfüllung und Produkten höchster Qualität.

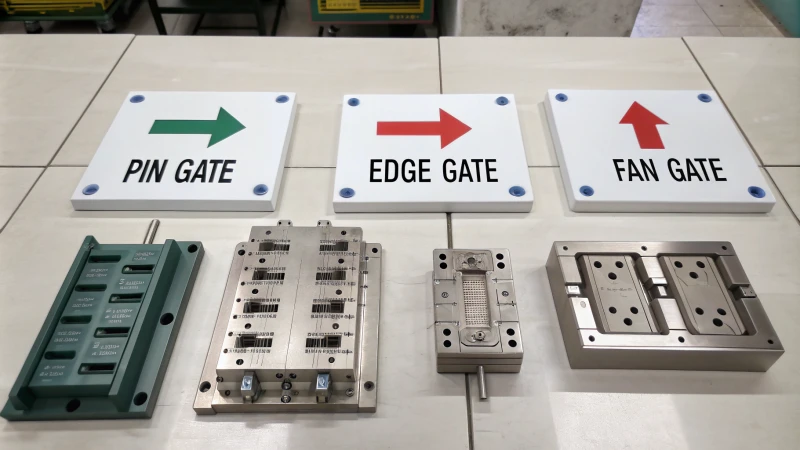

Auswahl des richtigen Tortyps

Jeder Tortyp beeinflusst, wie sich das Material bewegt. Punktanschnitte verfügen über winzige Öffnungen, die die Schmelze durch hohe Scherkräfte erhitzen und so eine leichtere Bewegung ermöglichen. Das überraschte mich, als ich zum ersten Mal von ihnen erfuhr. Materialien, die nicht gut fließen, profitieren von Fächeranschnitten, da sie einen einfacheren Weg für die Schmelze bieten. Der spezielle Latentverschluss schneidet sich von selbst ab, wenn Sie die Form entfernen. Es ist wichtig, den Typ auszuwählen, der Ihren Anforderungen entspricht.

| Tortyp | Vorteile | Überlegungen |

|---|---|---|

| Punkt | Hohe Scherrate für verbesserte Fließfähigkeit | Spritzgefahr |

| Lüfter | Reibungsloser Hohlraumeintritt, reduzierter Widerstand | Möglicherweise ist eine größere Fläche erforderlich |

| Latent | Automatische Abschaltung, anpassbare Winkel | Komplexes Design erforderlich |

Anpassen der Gate-Größe

Ich habe einmal eine zu kleine Torgröße gewählt. Dieser Fehler verdeutlichte die Notwendigkeit eines Gleichgewichts. Kleine Anschnitte erhöhen die Scherung und erzeugen mehr Wärme, was den Fluss fördert, aber auch Fehler wie Schmelzspritzen verursachen kann. Größere Tore verlangsamen die Geschwindigkeit und sorgen für einen gleichmäßigeren Fluss bei weniger Hitze. Die Entscheidung hängt vom Material ab. Dünnere Wände können von kleineren Anschnitten für einen schnelleren Durchfluss profitieren.

Die Größe des Angusses bestimmt die Durchflussrate 1 und die Scherwärmeerzeugung. Eine Vergrößerung der Querschnittsfläche verringert die Fließgeschwindigkeit und die Scherwärme, verlängert jedoch die Füllzeit.

Steuerung der Parameter des Formprozesses

Einspritztemperatur

Eine kleine Temperaturänderung kann alles verändern. Eine Erhöhung der Einspritztemperatur verringert die Viskosität der Kunststoffschmelze und verbessert so die Fließfähigkeit. Übermäßige Hitze kann jedoch Materialien wie Polypropylen (PP) zersetzen und die Produktqualität . Es ist wichtig, die richtige Balance zu finden.

Einspritzdruck und -geschwindigkeit

Der Druck drückt die Schmelze durch die Form, aber zu viel Druck könnte sie verformen. Geschwindigkeit ist schwierig; Wenn Sie sich zu schnell bewegen, können in dünnen Bereichen Blasen entstehen. Höherer Druck überwindet den Widerstand, birgt jedoch das Risiko einer Formverformung, während höhere Geschwindigkeiten die Viskosität verringern, jedoch zu Fehlern wie Blasen in dünnwandigen Produkten führen können.

Auswahl geeigneter Materialien und Zusatzstoffe

Kunststoffe mit hoher Fließfähigkeit

Kunststoffe wie Polyethylen lassen sich aufgrund ihrer hohen Fließfähigkeit leicht verarbeiten; Sie vereinfachen den Umgang mit Strömungsproblemen 3 .

Zusatzstoffe

Schmierstoffe wie Calciumstearat tragen wirklich dazu bei, dass Materialien reibungslos fließen, ohne an Qualität zu verlieren, indem sie die Viskosität zwischen den Molekülen verringern.

Die richtige Einstellung ihrer Konzentration verbessert den Schmelzfluss 4, ohne die Produktintegrität zu beeinträchtigen.

Fächertore reduzieren den Schmelzeflusswiderstand.WAHR

Fächertore ermöglichen einen reibungslosen Eintritt der Schmelze und verringern den Strömungswiderstand.

Ein hoher Einspritzdruck verhindert stets Defekte.FALSCH

Übermäßiger Druck kann zu Verformungen der Form und Überlaufproblemen führen.

Welche Prozessparameter sollten kontrolliert werden?

Haben Sie sich jemals gefragt, wie eine einfache Änderung der Temperatur oder des Drucks die Fertigungsergebnisse verändern kann?

Wichtige Faktoren, die es zu beachten gilt, sind Temperatur, Druck und Einspritzgeschwindigkeit. Änderungen daran verbessern die Produktqualität. Diese Anpassungen optimieren die Bewegung des Materials. Produktprobleme nehmen während der Produktion ab.

Temperaturkontrolle

Als ich mit dem Formenbau anfing, stand ich vor Herausforderungen. Mir wurde schnell klar, dass die Kontrolle der Prozessdetails der Schlüssel zur Entwicklung eines großartigen Produkts ist. Anpassungen der Temperatur oder des Drucks haben großen Einfluss auf das Endergebnis.

Ich erinnere mich noch genau daran, als mir zum ersten Mal bewusst wurde, wie wichtig die Temperatur ist. Ich habe mit Polypropylen gearbeitet und das Ziel um ein paar Grad verfehlt. Der Kunststoff begann schnell zu zerfallen. Die Temperatur hat großen Einfluss auf die Produktion, beispielsweise indem sie die Art und Weise verändert, wie Kunststoff fließt. Aber zu viel Hitze kann Materialien zerstören.

| Material | Optimaler Bereich (°C) |

|---|---|

| Polypropylen (PP) | 180-240 |

| Polystyrol (PS) | 180-280 |

Durch Anpassen der Einspritztemperatur 5 kann die Fließfähigkeit verbessert werden, ein Überschreiten optimaler Bereiche kann jedoch zu einer Verschlechterung der Materialien führen.

Druckparameter

Einmal arbeiteten wir an einer robusten Form. Die Verwendung eines höheren Drucks hat uns dabei geholfen, Probleme mit dem Strömungswiderstand zu lösen. Unsere Verbesserungen waren aufregend, aber wir mussten auf Verformungen der Form achten. Es ist sehr wichtig, den Druck mit der Zähigkeit des Materials in Einklang zu bringen.

Ein weiterer kritischer Parameter ist der Einspritzdruck. Eine Erhöhung des Drucks kann zur Überwindung des Strömungswiderstands beitragen, kann jedoch zu einer Verformung der Form führen, wenn sie nicht richtig reguliert wird. Materialstärke auszugleichen 6 .

Einspritzgeschwindigkeit

Die Einspritzgeschwindigkeit hat mir früh Lektionen erteilt. Ich habe oft überstürzt gedacht, dass schneller besser ist. Oh, ich habe mich geirrt! Die richtigen Geschwindigkeitseinstellungen verhindern Hitze und Blasen bei komplexen Designs.

Die richtige Einstellung der Einspritzgeschwindigkeit beeinflusst die Erzeugung von Scherwärme am Anguss. Bei komplexen Formen sorgen höhere Geschwindigkeiten für eine rechtzeitige Füllung der Kavität und verringern das Risiko von Schmelzeauswurf und Blasen.

Materialauswahl

Die Auswahl der Materialien ist eine Kunst. Die Verwendung von Materialien mit hoher Fließfähigkeit wie Polyethylen und Polypropylen lindert Fließprobleme erheblich.

Die Auswahl von Materialien mit hoher Fließfähigkeit kann die Strömungsprobleme erheblich reduzieren. Für eine reibungslose Verarbeitung eignen sich Polyethylen (PE) und Polypropylen (PP) hervorragend.

Darüber hinaus verbessert die Zugabe von Gleitmitteln wie Calciumstearat 7 den Materialfluss zusätzlich.

Optimierung des Gate-Designs

Die Optimierung des Tordesigns war für mich ein Durchbruch; Es hat die flüssige Bewegung in meinen Projekten erheblich verändert.

Die Wahl des richtigen Anschnitts kann die Flüssigkeitsbewegung erheblich verändern:

- Ein Punktanschnitt 8 sorgt für eine bessere Strömung durch höhere Schergeschwindigkeiten,

- Ein Fan-Gate stabilisiert Änderungen der Schmelzgeschwindigkeit

und sogar die Gate-Größe beeinflusst die Wärme- und Füllzeit.

| Tortyp | Eigenschaften |

|---|---|

| Point Gate | Hohe Schergeschwindigkeit |

| Fan-Tor | Reibungsloser Einstieg |

Wenn ich zurückdenke, geht es beim Verstehen dieser Details nicht nur um die Technik; es geht um Transformation. Jedes Projekt ist eine Chance, meine Fähigkeiten zu verbessern und die Erwartungen im Streben nach qualitativ hochwertiger Fertigung zu übertreffen.

Fächertore reduzieren den Strömungswiderstand beim Kunststoffspritzen.WAHR

Fächertore ermöglichen einen reibungslosen Eintritt der Schmelze und reduzieren so Änderungen der Durchflussrate.

Ein hoher Einspritzdruck verbessert immer die Formfüllung.FALSCH

Übermäßiger Druck kann zu Verformungen der Form und Überlaufproblemen führen.

Welche Kunststoffmaterialien verbessern die Fließfähigkeit?

Stehen Sie schon einmal umgeben von Plastik und sind neugierig, welche Arten sich leicht in Formen gleiten lassen?

Kunststoffe wie Polyethylen (PE) und Polypropylen (PP) lassen sich leicht bewegen. Sie eignen sich wirklich gut zum Spritzgießen. Zusätze wie Calciumstearat helfen ihnen, sich noch besser zu bewegen. Sie senken die Viskosität.

Kunststoffe mit hoher Fließfähigkeit

Zu Beginn meiner Arbeit mit Formen waren Polyolefine wie Polyethylen (PE) und Polypropylen (PP) meine bevorzugten Materialien. Diese Kunststoffe sind nicht gewöhnlich. Sie zeichnen sich wirklich durch ihre Fließfähigkeit aus. Aufgrund ihrer geringen Dicke passen sie selbst in die schwierigsten Formen problemlos. Besonders beliebt bei Verpackungen ist PE, da es gut fließfähig ist und den Durchtritt verhindert. PE ist zuverlässig. Es fühlt sich an wie ein Freund, der einen nie im Stich lässt.

| Kunststofftyp | Flüssigkeit | Allgemeiner Gebrauch |

|---|---|---|

| Polyethylen (PE) | Hoch | Verpackung |

| Polypropylen (PP) | Hoch | Automobil |

Verbesserung der Fließfähigkeit mit Zusatzstoffen

Einmal hatte ich Probleme mit Polycarbonat, das nicht richtig floss. Dann lernte ich Gleitmittel wie Calciumstearat kennen. Eine kleine Menge verwandelte den Kunststoff, ließ ihn reibungslos fließen und behielt seine Festigkeit beim Gleiten in Formen. Es war, als würde ich in meinem Kunststoffverarbeitungsprozess einen verborgenen Schatz entdecken.

Durch die Zugabe von Gleitmitteln kann die Fließfähigkeit von Kunststoffen deutlich verbessert werden. Schmierstoffe wie Calciumstearat wirken auf molekularer Ebene und verringern Reibung und Viskosität.

Beispielsweise kann ein kleiner Prozentsatz Calciumstearat in Polycarbonat (PC) eingemischt werden, um dessen Fließfähigkeit zu verbessern, ohne seine strukturelle Integrität zu beeinträchtigen. Diese Technik ist bei technischen Anwendungen 9 , bei denen Präzision und Festigkeit erforderlich sind.

Optimierung des Gate-Designs

Ich habe mich auch intensiv mit dem Tordesign beschäftigt. Schnell wurde mir klar, dass der Angusstyp den Kunststofffluss wirklich beeinflusst. Fächertore verteilen die Strömung über eine große Fläche. Punktanschnitte erhöhen die Hitze, wodurch der Kunststoff schneller fließt. Es kann jedoch zu Problemen wie Schmelzen kommen, wenn nicht vorsichtig vorgegangen wird.

Die Gestaltung des Angusses in Formen spielt eine entscheidende Rolle für die Fließfähigkeit. Durch den Einsatz von Fächeranschnitten oder Punktanschnitten lässt sich die Scherrate anpassen und so beeinflussen, wie reibungslos die Kunststoffschmelze in die Kavität fließt.

Ein kleinerer Anschnitt erhöht die Scherwärme und verbessert so die Fließfähigkeit, kann aber auch zu Problemen wie Schmelzspritzen führen, wenn er nicht richtig gehandhabt wird.

Parameter des Formprozesses

Das Anpassen der Einspritztemperaturen ist wie das Stimmen eines Instruments. Höhere Temperaturen sorgen dafür, dass der Kunststoff besser fließt; Ist der Wert jedoch zu hoch, wird er beschädigt, als würde man in einem schönen Lied eine falsche Note spielen.

Auch Geschwindigkeit und Druck müssen sorgfältig kontrolliert werden, um das Polycarbonat fehlerfrei zu halten.

Um die Dinge richtig zu machen, braucht man Ausgewogenheit.

Prozessparameter wie Einspritztemperatur, Druck und Geschwindigkeit müssen sorgfältig kontrolliert werden.

Beispielsweise verringert eine erhöhte Einspritztemperatur die Schmelzviskosität und verbessert so die Fließfähigkeit; Dies muss jedoch gegen mögliche Verschlechterungsprobleme abgewogen werden.

Indem ich diese Details richtig hinbekam, verlief die Produktion viel reibungsloser – sehr zufriedenstellend! Ich bin sehr froh, dass der Prozess besser ist,

Zeit spart und die Produktqualität verbessert.

Produktdesigner sehr geholfen 10 .

Meine Designs sind nicht nur nützlich, sondern auch gut gemacht.

Punktanschnitte erhöhen die Schergeschwindigkeit der Kunststoffschmelze.WAHR

Punktanschnitte haben kleine Querschnittsflächen, wodurch die Schergeschwindigkeit erhöht wird.

Eine Erhöhung des Einspritzdrucks verhindert stets eine Formverformung.FALSCH

Ein zu hoher Einspritzdruck kann zu Verformungen und Überlaufen der Form führen.

Wie verbessern Additive die Schmelzflusseffizienz?

Haben Sie sich jemals gefragt, wie kleine Änderungen große Auswirkungen auf die Fertigung haben? Additive bergen wahrscheinlich das Geheimnis zur Verbesserung der Schmelzfließeffizienz von Kunststoffen.

Additive verbessern den Schmelzprozess erheblich, indem sie die Dicke des Polymers verringern. Sie vereinfachen die Produktion und führen zu einem glatten Endprodukt. Diese Zusätze verändern die physikalischen und chemischen Eigenschaften des Materials. Additive tragen tatsächlich dazu bei, dass das Material beim Formen oder Pressen besser fließt.

Verständnis der Schmelzflusseffizienz

Ich erinnere mich, als ich zum ersten Mal Zusatzstoffe entdeckte und wie sie die Herstellung veränderten. Es fühlte sich an, als würde man einen geheimen Schlüssel finden, der alles verändern könnte. In einem geschäftigen mittelständischen Fertigungsbereich, in dem Genauigkeit und Geschwindigkeit von entscheidender Bedeutung sind, war es für mich unerlässlich, zu wissen, wie diese kleinen Helfer funktionieren.

Schmelzflusseffizienz bedeutet mehr als nur die Bewegung von Punkt A nach Punkt B; es bedeutet, sich mit Geschick zu bewegen. Es trägt dazu bei, dass jedes Produkt hohe Standards erfüllt, insbesondere in der Unterhaltungselektronik. Additive unterstützen diesen Prozess stillschweigend, indem sie die Polymerviskosität für einen reibungslosen Fluss anpassen.

Arten von Zusatzstoffen

Im Laufe der Zeit habe ich verschiedene Zusatzstoffe schätzen gelernt:

- Schmierstoffe: Diese reduzieren die Reibung zwischen Polymerketten und führen zu einem gleichmäßigeren Fluss. Eine kleine Menge Calcium- oder Zinkstearat kann einen großen Unterschied bewirken.

- Weichmacher: Diese verleihen steifen Polymerketten etwas Flexibilität, senken die Viskosität und verbessern den Fluss.

- Verarbeitungshilfsmittel: Substanzen wie Fluorpolymere sorgen für einen reibungslosen Ablauf hinter der Bühne und reduzieren Probleme wie Schmelzbrüche.

| Additivtyp | Funktion |

|---|---|

| Schmierstoffe | Reibung reduzieren, Durchfluss verbessern |

| Weichmacher | Erhöhen Sie die Flexibilität, verringern Sie die Viskosität |

| Verarbeitungshilfsmittel | Verarbeitung verbessern, Fehler reduzieren |

Wie Additive wirken

Molekulare Magie entsteht durch Zusatzstoffe. Sie verändern die physikalischen oder chemischen Eigenschaften von Polymeren, ähnlich wie Salz den Geschmack eines Gerichts verstärkt. Schmierstoffe beispielsweise senken die Schmelzviskosität und erleichtern so den Formdurchgang.

Auswahl des richtigen Zusatzstoffs

Die Auswahl des richtigen Zusatzstoffs erfordert Geschick. Man muss das Polymer und die gewünschten Endprodukteigenschaften kennen. Polyolefine mit hoher Fließfähigkeit profitieren von speziellen Schmiermitteln, um beste Ergebnisse zu erzielen – das Gleichgewicht zu finden ist entscheidend.

Das Einarbeiten von Zusatzstoffen sollte präzise erfolgen. Zu viel kann zu einer Verschlechterung der Materialeigenschaften führen; Zu wenig kann möglicherweise nicht zu den gewünschten Verbesserungen führen.

Beispielsweise die Auswahl von Materialien mit hoher Fließfähigkeit 11 wie Polyolefinen von bestimmten Schmiermitteln profitieren, um die Effizienz zu maximieren.

Auswirkungen auf die Produktqualität

Die Verbesserung der Schmelzflusseffizienz führt zu gleichmäßigeren Produkten mit besseren Oberflächen, weniger Fehlern und stärkeren mechanischen Eigenschaften. Dies ist in bestimmten Bereichen wie der Elektronik von entscheidender Bedeutung, wo kleine Fehler von großer Bedeutung sind.

Die Anpassung des Anschnittdesigns und die Auswahl geeigneter Kunststoffmaterialien können den Einsatz von Additiven unterstützen und so einen ganzheitlichen Ansatz zur Verbesserung des Schmelzflusses ermöglichen. Beispielsweise

zur Optimierung des Angussdesigns 12 zusammen mit der Verwendung von Additiven untersucht werden, um einen umfassenden Ansatz zur Verbesserung der Schmelzflusseffizienz zu erhalten.

Die Nutzung dieser Erkenntnisse hat nicht nur die Produktqualität verbessert, sondern auch mein Fachwissen als Designer vertieft. Es ist erstaunlich, wie kleine Elemente die Produktionsergebnisse enorm beeinflussen können.

Durch die Vergrößerung des Anschnitts wird die Erzeugung von Scherwärme verringert.WAHR

Eine größere Anschnittgröße verringert die Durchflussrate und reduziert die Scherwärme.

Polycarbonat hat eine bessere Fließfähigkeit als Polypropylen.FALSCH

Polypropylen hat im Allgemeinen eine bessere Fließfähigkeit als Polycarbonat.

Abschluss

Optimieren Sie die Fließfähigkeit der Kunststoffschmelze, indem Sie das Anschnittdesign verfeinern, Temperatur und Druck anpassen, Materialien mit hoher Fließfähigkeit auswählen und Additive wie Schmiermittel verwenden, um die Produktionseffizienz zu steigern und Fehler zu reduzieren.

-

Entdecken Sie, wie verschiedene Angussarten wie Punkt- und Fächeranschnitte die Schmelzeflusseigenschaften beim Spritzgießen beeinflussen. ↩

-

Erfahren Sie, wie die Anpassung der Anschnittgröße die Scherrate optimieren und die Viskosität für eine bessere Formfüllung beeinflussen kann. ↩

-

Verstehen Sie, wie die Steuerung der Einspritztemperatur den Kunststoffabbau verhindern und gleichzeitig den Durchfluss verbessern kann. ↩

-

Entdecken Sie, wie Schmiermittel die Viskosität der Schmelze verringern und einen gleichmäßigeren Fluss durch Anschnitte ermöglichen können. ↩

-

Erfahren Sie, wie unterschiedliche Einspritztemperaturen die Fließfähigkeit verbessern und eine Materialverschlechterung beim Kunststoffspritzen verhindern können. ↩

-

Verstehen Sie das Gleichgewicht, das zur Steuerung des Strömungswiderstands und zur Vermeidung von Formverformungen erforderlich ist. ↩

-

Entdecken Sie Zusatzstoffe wie Calciumstearat, die den Materialfluss verbessern und die Reibung verringern. ↩

-

Entdecken Sie, wie ein Punktanschnitt die Scherrate und den Fluss beim Kunststoffeinspritzen optimiert. ↩

-

Erfahren Sie, wie gezielte Additive die Fließeigenschaften von Kunststoffen verbessern. ↩

-

Entdecken Sie, wie Designer die Fließfähigkeit von Kunststoffen in ihren Herstellungsprozessen optimieren können. ↩

-

Das Verständnis, welche Materialien von Natur aus eine hohe Fließfähigkeit aufweisen, kann bei der Auswahl geeigneter Additive für eine verbesserte Schmelzflusseffizienz hilfreich sein. ↩

-

Die Optimierung des Angussdesigns arbeitet synergetisch mit Additiven zusammen, um die Effizienz des Schmelzflusses und die Produktqualität weiter zu verbessern. ↩