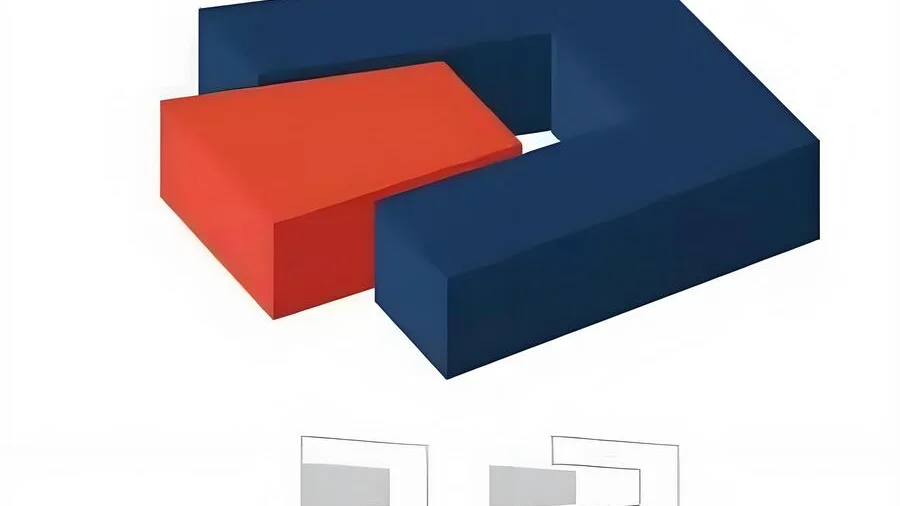

Das Erreichen einer Präzision bei der Bearbeitung von Trennflächen ist entscheidend für den Erfolg der Formenkonstruktion. Diese Oberflächen müssen sorgfältig bearbeitet werden, um eine nahtlose Montage und Funktionalität des Endprodukts zu gewährleisten.

Um die Bearbeitungsgenauigkeit von Trennflächen zu verbessern, müssen hochpräzise CNC- Bearbeitungszentren ausgewählt, geeignete Werkzeuge wie Hartmetallfräser verwendet, Schnittparameter optimiert und fortschrittliche Techniken wie Hochgeschwindigkeitsschneiden und EDM .

Während das Verständnis dieser Grundprinzipien eine solide Grundlage bietet, kann eine tiefere Auseinandersetzung mit jedem Aspekt wertvolle Erkenntnisse gewinnen, die für die Beherrschung der Präzision im Formenbau unerlässlich sind. Lassen Sie uns die Details weiter untersuchen, um Ihre Fertigungsprozesse zu verbessern.

CNC-Maschinen können eine Genauigkeit von ± 0,005 mm erreichen.WAHR

High-End-CNC-Maschinen bieten diese Präzision und reduzieren Maßfehler.

EDM ist für Materialien mit hoher Härte ungeeignet.FALSCH

EDM verarbeitet Materialien mit hoher Härte präzise und gewährleistet so Form- und Größenpräzision.

Welche Rolle spielen Bearbeitungsgeräte für die Genauigkeit?

In der Welt der Fertigung kommt es auf Präzision an. Bearbeitungsgeräte spielen eine entscheidende Rolle bei der Gewährleistung der Genauigkeit während der Produktion.

Bearbeitungsgeräte gewährleisten Genauigkeit durch den Einsatz hochpräziser CNC- Maschinen, geeigneter Werkzeugauswahl und fortschrittlicher Technologien wie Hochgeschwindigkeitsschneiden. Diese Elemente reduzieren Maßfehler und verbessern die Teilequalität.

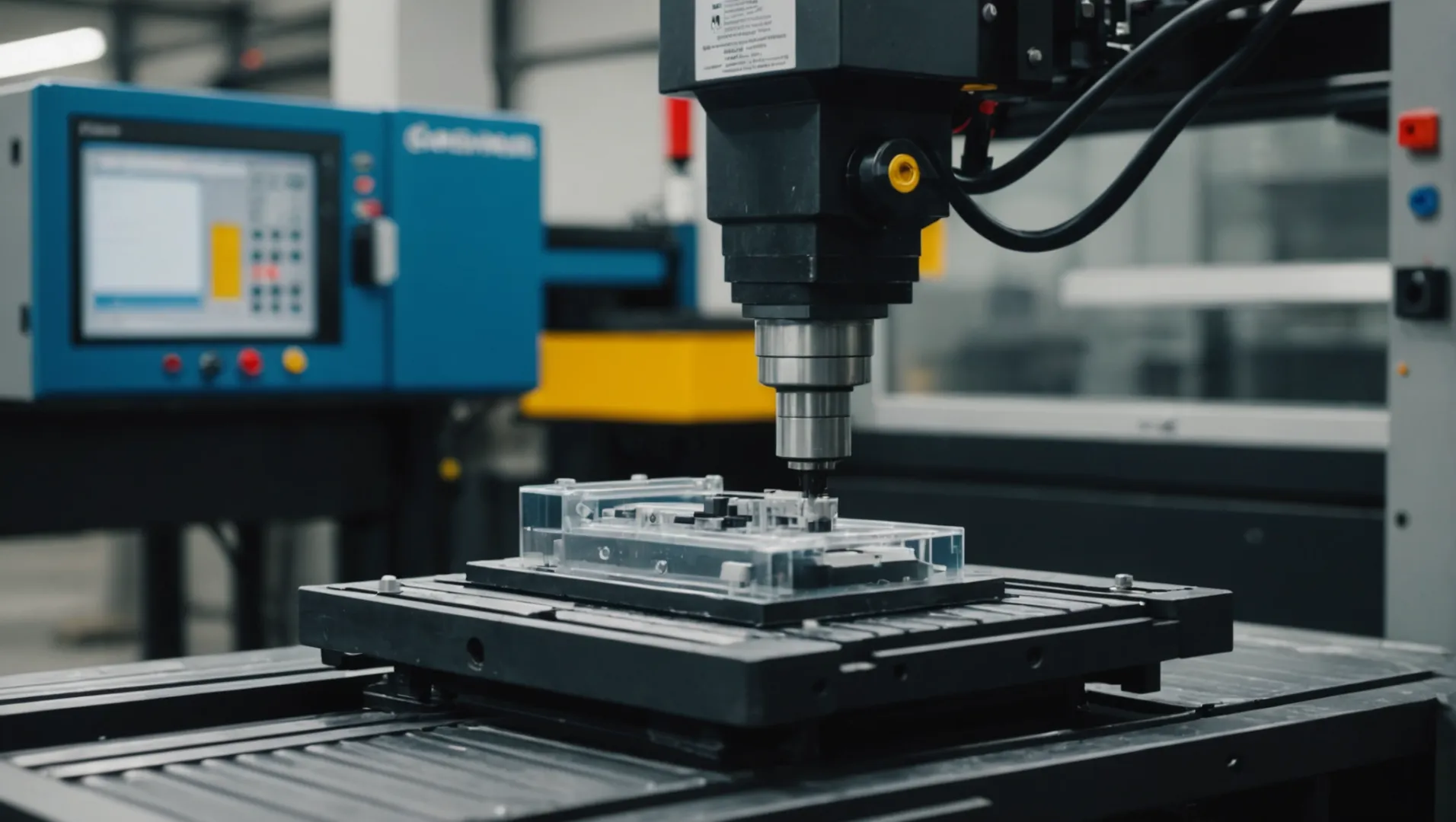

Hochpräzise Bearbeitungsgeräte

Hochpräzise Bearbeitungsgeräte wie CNC- Bearbeitungszentren sind für die Aufrechterhaltung der Genauigkeit von entscheidender Bedeutung. Diese Maschinen bieten eine außergewöhnliche Positionierungsgenauigkeit, oft bis zu ± 0,005 mm, was für die Reduzierung von Maßfehlern auf Trennflächen entscheidend ist. Sie verfügen außerdem über Online-Messsysteme, die eine Echtzeitüberwachung und Anpassung der Bearbeitungsparameter ermöglichen, um die Genauigkeit aufrechtzuerhalten.

Geeignete Werkzeugauswahl

Die Auswahl geeigneter Werkzeuge ist ein weiterer wesentlicher Faktor für die Erzielung der Bearbeitungsgenauigkeit. Bei komplex gekrümmten Oberflächen hilft die Verwendung eines Kugelfräsers, die Form besser anzupassen und Bearbeitungsrückstände zu reduzieren. Werkzeuge aus Hartmetall werden aufgrund ihrer hohen Härte und Verschleißfestigkeit bevorzugt und eignen sich daher ideal für Hochgeschwindigkeitsschneidbedingungen. Die Sicherstellung der richtigen Parameter für Schneidkantenlänge und -durchmesser ist von entscheidender Bedeutung, um Werkzeugverformungen vorzubeugen und die Oberflächengenauigkeit aufrechtzuerhalten.

Optimierung der Schnittparameter

Die Optimierung von Schnittparametern wie Geschwindigkeit, Vorschub und Schnitttiefe ist von entscheidender Bedeutung. Diese Parameter können durch Schneidtests und Simulationen ermittelt werden, um die besten Ergebnisse zu gewährleisten. Beispielsweise sind bei der Bearbeitung von Stahlformen Geschwindigkeiten zwischen 100 – 300 m/min und ein Vorschub von 0,05 – 0,2 mm/z üblich, um die Genauigkeit und Oberflächenqualität zu verbessern. Die Schnitttiefe sollte je nach Restzustand des Materials angepasst werden.

Fortschrittliche Verarbeitungstechnologien

Fortschrittliche Technologien wie das Hochgeschwindigkeitsschneiden ( HSC ) können die Bearbeitungsgenauigkeit erheblich verbessern. HSC minimiert Schnittkräfte und Vibrationen und verbessert so die Oberflächenqualität und Maßgenauigkeit. Die Schnittgeschwindigkeit bei HSC kann drei- bis zehnmal schneller sein als bei normalen Methoden, wodurch Aufgaben schnell erledigt werden und gleichzeitig die Präzision erhalten bleibt. Die Präzisions-Funkenerosion ( EDM ) eignet sich auch für hochpräzise Aufgaben, insbesondere bei komplexen Formen oder harten Materialien wie Gussformen 1 .

Präzise Inspektionsmittel

Die Inspektion ist für die Sicherstellung der Bearbeitungsgenauigkeit von entscheidender Bedeutung. Hochpräzise Geräte wie Koordinatenmessgeräte ( KMG ) können die Größe, Form und Position von Trennflächen mit einer Genauigkeit von ± 0,001 mm messen. Dies ermöglicht detaillierte Vergleiche mit Designmodellen, um die Einhaltung der Spezifikationen zu überprüfen.

Rechtzeitige Korrekturmaßnahmen

Schließlich sind Korrekturmaßnahmen auf Basis der Inspektionsergebnisse unerlässlich. Techniken wie Handschleifen oder Funkenerosion können Oberflächen bearbeiten, die nicht den Genauigkeitsstandards entsprechen. Beispielsweise kann ein Planschleifer Ebenheitsfehler korrigieren, während Neigungskorrekturfunktionen in EDM Winkelabweichungen in Formen 2 .

CNC-Maschinen haben eine Positioniergenauigkeit von ± 0,005 mm.WAHR

High-End-CNC-Maschinen erreichen eine Positioniergenauigkeit von bis zu ± 0,005 mm.

Kugelfräser sind für komplexe Oberflächen ungeeignet.FALSCH

Kugelfräser passen auf komplexe gekrümmte Oberflächen und reduzieren so Bearbeitungsrückstände.

Wie wirken sich Schnittparameter auf die Bearbeitungsgenauigkeit aus?

Präzision in der Bearbeitung ist ein Grundpfeiler der Qualitätsfertigung. Doch welchen genauen Einfluss haben die Schnittparameter auf diese Präzision?

Schnittparameter wie Geschwindigkeit, Vorschubgeschwindigkeit und Schnitttiefe haben erheblichen Einfluss auf die Bearbeitungsgenauigkeit, indem sie sich auf den Werkzeugverschleiß, die Oberflächengüte und die Maßhaltigkeit auswirken. Die Optimierung dieser Parameter durch Tests und Simulationen verbessert die Gesamtqualität und Genauigkeit der bearbeiteten Teile.

Die Rolle der Schnittgeschwindigkeit

Die Schnittgeschwindigkeit ist ein entscheidender Parameter, der die Wechselwirkung zwischen Werkzeug und Material bestimmt. Höhere Geschwindigkeiten können die Oberflächengüte verbessern, aber möglicherweise auch den Werkzeugverschleiß erhöhen. Umgekehrt reduzieren niedrigere Geschwindigkeiten den Verschleiß, können aber zu schlechten Ergebnissen führen. Die High-Speed-Cutting-Technologie ( HSC ) minimiert Schnittkräfte und Vibrationen und verbessert so die Oberflächenqualität und Präzision. Beispielsweise wird bei der Bearbeitung von Formtrennflächen aus Stahl die Auswahl einer Schnittgeschwindigkeit zwischen 100 und 300 m/min empfohlen, um optimale Ergebnisse zu erzielen. Auswahl der Schnittgeschwindigkeit 3 .

Einfluss der Vorschubgeschwindigkeit auf die Präzision

Der Vorschub bestimmt die Geschwindigkeit, mit der das Werkzeug in das Material vordringt. Eine hohe Vorschubgeschwindigkeit kann die Bearbeitungszeit verkürzen, jedoch möglicherweise die Oberflächenqualität und Maßgenauigkeit beeinträchtigen. Um Produktivität und Präzision in Einklang zu bringen, ist eine optimale Vorschubgeschwindigkeit unerlässlich. Bei Stahlformen ist es ratsam, eine Vorschubgeschwindigkeit zwischen 0,05 und 0,2 mm/Z beizubehalten, um die besten Ergebnisse zu erzielen. Vorschuboptimierung 4 zeigt, wie die Anpassung basierend auf Material- und Werkzeugspezifikationen vorgenommen wird.

Überlegungen zur Schnitttiefe

Die Schnitttiefe beeinflusst die Menge des in einem Durchgang entfernten Materials. Tiefere Schnitte können die Produktivität steigern, können jedoch zu einer höheren Werkzeugbelastung und möglichen Durchbiegungen führen, was die Präzision beeinträchtigt. Durch die Anpassung der Tiefe entsprechend dem Restmaterial und der gewünschten Oberflächenqualität wird eine minimale Auswirkung auf die Genauigkeit der Trennoberflächen- und Schnitttiefenstrategien 5 .

Fortschrittliche Bearbeitungstechniken

Durch den Einsatz fortschrittlicher Techniken wie HSC oder Präzisionserosion kann die Bearbeitungsgenauigkeit weiter verbessert werden. HSC ermöglicht höhere Geschwindigkeiten bei reduzierten Kräften, während EDM sich durch die Formung komplexer, hochharter Materialien ohne mechanische Belastung auszeichnet. Diese Technologien sind entscheidend für die Erzielung höchster Präzision bei komplexen Trennflächen und fortschrittlichen Bearbeitungsmethoden 6 .

Bedeutung der Ausrüstungs- und Werkzeugauswahl

Die Auswahl hochpräziser CNC- Maschinen und geeigneter Werkzeuge ist von grundlegender Bedeutung. Fortschrittliche CNC- Werkzeuge mit einer Positionierungsgenauigkeit von bis zu ±0,005 mm reduzieren Maßfehler erheblich. Hartmetallwerkzeuge mit geeigneten Schneidenparametern werden bevorzugt, um die Schneidleistung unter Hochgeschwindigkeitsbedingungen aufrechtzuerhalten. Werkzeug- und Ausrüstungsauswahl 7 . Durch den Einsatz von Online-Messsystemen für Echtzeitanpassungen wird die Bearbeitungspräzision weiter verbessert.

Hochgeschwindigkeitsschneiden reduziert die Bearbeitungskraft.WAHR

Beim Hochgeschwindigkeitsschneiden wird die Schnittkraft verringert und die Oberflächenqualität verbessert.

CNC-Maschinen haben eine Positioniergenauigkeit von ±0,1 mm.FALSCH

Fortschrittliche CNC-Maschinen haben eine Positionierungsgenauigkeit von bis zu ±0,005 mm.

Warum sind fortschrittliche Verarbeitungstechniken wichtig?

Die Erschließung des Potenzials fortschrittlicher Verarbeitungstechniken kann die Fertigung revolutionieren und Präzision, Effizienz und Qualität verbessern.

Fortschrittliche Verarbeitungstechniken sind in der Fertigung von entscheidender Bedeutung, um eine hohe Präzision zu erreichen, Fehler zu reduzieren und die Effizienz zu verbessern. Durch den Einsatz hochentwickelter Bearbeitungsgeräte und die Optimierung der Schnittparameter können Hersteller hochwertige Komponenten mit minimalem Abfall produzieren. Diese Techniken sind für die Aufrechterhaltung der Wettbewerbsfähigkeit in verschiedenen Branchen von entscheidender Bedeutung.

Präzision und Genauigkeit in der Fertigung

Fortschrittliche Verarbeitungstechniken spielen eine entscheidende Rolle bei der Verbesserung der Präzision und Genauigkeit 8 der hergestellten Produkte. So ermöglicht der Einsatz hochpräziser CNC- Bearbeitungszentren äußerst präzise Trennflächen. Diese Maschinen bieten eine Positionierungsgenauigkeit von bis zu ±0,005 mm, was für die Reduzierung von Maßfehlern entscheidend ist. Dieses Maß an Präzision ist in Branchen wie der Luft- und Raumfahrt und der Automobilindustrie unerlässlich, in denen genaue Spezifikationen von entscheidender Bedeutung sind.

Bearbeitungsprozesse optimieren

Die Auswahl geeigneter Werkzeuge ist ein weiterer Aspekt, bei dem sich fortgeschrittene Techniken auszeichnen. Die Verwendung des richtigen Werkzeugs basierend auf der Form und dem Material der Trennfläche sorgt für weniger Bearbeitungsrückstände. Kugelfräser eignen sich beispielsweise ideal für komplexe gekrümmte Oberflächen. Auch die Optimierung der Schnittparameter durch Simulationen ist entscheidend. Durch die Bestimmung optimaler Schnittgeschwindigkeiten und Vorschübe können Hersteller die Auswirkungen der Schnittkräfte auf die Oberflächenqualität minimieren.

Hochgeschwindigkeits- und Spezialschneiden

Die High-Speed-Cutting-Technologie ( HSC ) ist ein Durchbruch bei Bearbeitungsprozessen. Es reduziert die Bearbeitungszeit erheblich und sorgt gleichzeitig für eine hohe Oberflächenqualität. Die Schnittgeschwindigkeit beim HSC kann das Drei- bis Zehnfache der normalen Schnittgeschwindigkeit erreichen, was die Produktivität drastisch steigert, ohne die Genauigkeit zu beeinträchtigen. Technologien wie die Präzisions-Funkenerosion ( EDM ) erweitern die Möglichkeiten zur Bearbeitung komplexer Formen mit mikrofeinen Strukturen.

Qualitätskontrolle und Inspektion

Um die Qualität bearbeiteter Teile sicherzustellen, ist eine präzise Prüfung mit Werkzeugen wie Koordinatenmessgeräten (KMG) erforderlich. Diese Maschinen bieten eine Messgenauigkeit von bis zu ±0,001 mm und ermöglichen strenge Qualitätsprüfungen anhand von Designmodellen. Erkannte Abweichungen können durch Handschleifen oder EDM- Anpassungen korrigiert werden, um sicherzustellen, dass das Endprodukt allen Spezifikationen entspricht.

Auswirkungen auf alle Branchen

Die Bedeutung fortschrittlicher Verarbeitungstechniken geht über die traditionellen Fertigungssektoren hinaus. Bei der Lebensmittelverarbeitung gewährleisten diese Methoden Konsistenz und Sicherheit bei der Produktausbeute. Automatisierungstechnologien nutzen diese Techniken, um die Effizienz zu verbessern und menschliche Fehler zu reduzieren, was zu einer höheren Produktivität 9 in verschiedenen Branchen führt. Diese Anpassungsfähigkeit macht fortschrittliche Verarbeitungstechniken für moderne industrielle Anwendungen unverzichtbar.

Durch die Umsetzung dieser hochmodernen Ansätze verbessern Branchen nicht nur ihre betriebliche Effizienz, sondern sichern sich auch einen Wettbewerbsvorteil in einer sich schnell entwickelnden Marktlandschaft.

CNC-Maschinen verbessern die Genauigkeit der Trennoberfläche.WAHR

CNC-Maschinen verfügen über eine hohe Positioniergenauigkeit, wodurch Maßfehler reduziert werden.

Hochgeschwindigkeitsschneiden erhöht die Vibrationen bei der Bearbeitung.FALSCH

Hochgeschwindigkeitsschneiden reduziert Vibrationen und verbessert die Oberflächenqualität und -genauigkeit.

Was sind die Best Practices für die Qualitätsprüfung?

Die Qualitätsprüfung ist in der Fertigung von entscheidender Bedeutung, um sicherzustellen, dass die Produkte den Standards entsprechen. Aber was sind die Best Practices?

Zu den Best Practices für die Qualitätsprüfung gehören der Einsatz präziser Geräte wie KMG , rechtzeitige Korrekturmaßnahmen und die Optimierung von Bearbeitungsprozessen.

Präzise Inspektionsmittel

Eine der wichtigsten Praktiken bei der Qualitätsprüfung ist der Einsatz hochpräziser Prüfgeräte. Werkzeuge wie Koordinatenmessgeräte ( KMG ) sind für die genaue Messung von Abmessungen, Formen und Positionsgenauigkeit von Bauteilen unerlässlich. Beispielsweise kann die Messgenauigkeit eines KMG ± 0,001 mm erreichen, was eine detaillierte Erkennung ermöglicht, ob Trennflächen den Designspezifikationen entsprechen. Bei Inspektionen werden kritische Abmessungen und Punkte wie Ebenheit, Winkel und Konturen gemessen und anhand des Designmodells analysiert, um die Konformität 10 .

Rechtzeitige Korrekturmaßnahmen

Bei der Feststellung von Unstimmigkeiten durch Inspektion ist die rechtzeitige Umsetzung von Korrekturmaßnahmen von entscheidender Bedeutung. Anpassungen können mithilfe von Techniken wie Handschleifen oder Elektroerosion ( EDM ) vorgenommen werden, um Abweichungen zu korrigieren. Wenn beispielsweise die Ebenheit einer Trennfläche die zulässigen Grenzwerte überschreitet, können Ebenheitsfehler mithilfe eines Planschleifers innerhalb der Konstruktionsanforderungen kontrolliert werden. In ähnlicher Weise können Winkelabweichungen korrigiert werden, indem Anpassungsblöcke an Formen angebracht werden oder die Neigungskorrekturfunktion von EDM die Genauigkeit 11 .

Bearbeitungsprozessplanung

Eine effektive Qualitätsprüfung beginnt mit einer durchdachten Planung des Bearbeitungsprozesses. Die Optimierung der Schnittparameter durch Tests und Simulationen erhöht die Präzision bei der Bearbeitung von Trennflächen. Durch die Wahl der optimalen Schnittgeschwindigkeit, des Vorschubs und der optimalen Schnitttiefe – beispielsweise 100–300 m/min für Stahlformen – können die Auswirkungen der Schnittkraft auf die Oberflächenqualität verringert werden. Darüber hinaus verbessert der Einsatz fortschrittlicher Technologien wie Hochgeschwindigkeitsschneiden ( HSC ) die Maßhaltigkeit und Oberflächenqualität aufgrund reduzierter Vibrationen und Schnittkräfte. Dieser Ansatz stellt sicher, dass der Bearbeitungsprozess den Prüfnormen 12 .

Bearbeitungsausrüstung und Werkzeugauswahl

Die Auswahl geeigneter Bearbeitungsgeräte und -werkzeuge hat direkten Einfluss auf den Inspektionserfolg. Hochpräzise CNC- Bearbeitungszentren bieten eine überragende Positioniergenauigkeit und reduzieren Maßfehler. Werkzeuge wie Kugelfräser eignen sich für komplexe gekrümmte Oberflächen, verbessern die Passform und reduzieren Rückstände. Auch die Materialauswahl ist entscheidend; Hartmetallwerkzeuge bieten eine hohe Härte und Verschleißfestigkeit und halten die Leistung auch unter Hochgeschwindigkeitsbedingungen aufrecht. Diese Auswahl stellt sicher, dass der Bearbeitungsprozess 13 strenge Prüfkriterien erfüllt.

CNC-Maschinen erreichen eine Positioniergenauigkeit von ± 0,005 mm.WAHR

High-End-CNC-Maschinen können eine Positionierungsgenauigkeit von ± 0,005 mm erreichen.

EDM ist für hochpräzise Trennflächen unwirksam.FALSCH

EDM eignet sich für komplexe, hochpräzise Trennflächen.

Abschluss

Um die Bearbeitungsgenauigkeit von Formtrennflächen zu verbessern, sind hochpräzise CNC- Geräte, die richtige Werkzeugauswahl, optimierte Schnittparameter, fortschrittliche Techniken wie HSC und EDM sowie eine strenge Qualitätsprüfung erforderlich.

-

Entdecken Sie, wie Hochgeschwindigkeitsschneiden die Formpräzision verbessert und Fehler reduziert. ↩

-

Erfahren Sie mehr über Techniken zur Behebung von Bearbeitungsfehlern in Formen. ↩

-

Erfahren Sie, wie Sie Schnittgeschwindigkeiten für verschiedene Materialien und Werkzeuge auswählen. ↩

-

Entdecken Sie Strategien zum Ausbalancieren der Vorschubgeschwindigkeit für Effizienz und Präzision. ↩

-

Entdecken Sie Techniken zur Optimierung der Schnitttiefe für eine verbesserte Genauigkeit. ↩

-

Verstehen Sie die Vorteile von HSC bei der Verbesserung der Bearbeitungspräzision. ↩

-

Hier finden Sie Anleitungen zur Auswahl von Maschinen und Werkzeugen für genaue Ergebnisse. ↩

-

Entdecken Sie, wie sich Präzision auf die Produktqualität bei der CNC-Bearbeitung auswirkt. ↩

-

Entdecken Sie, wie Automatisierung die Effizienz steigert und Fehler reduziert. ↩

-

Verstehen Sie, wie Konformität sicherstellt, dass das Produkt den Designspezifikationen entspricht. ↩

-

Erfahren Sie, wie rechtzeitige Korrekturen die Produktpräzision verbessern. ↩

-

Entdecken Sie Standards, die hochwertige Bearbeitungsergebnisse gewährleisten. ↩

-

Entdecken Sie, wie sich die Werkzeugauswahl auf die Bearbeitungspräzision auswirkt. ↩