Das Design von Angusskanälen für Spritzgussformen verändert die Fertigung grundlegend.

Zu den häufigsten Fehlern bei der Konstruktion des Angusskanals für Spritzgussformen zählen die falsche Angussgröße und -form, die falsche Anschnittpositionierung und unausgeglichene Angusssysteme. Indem Sie diese Probleme durch sorgfältige Konstruktion und Formflussanalyse angehen, können Sie die Produktqualität verbessern und die Kosten senken.

Die Fehler zu verstehen ist nur der Anfang; Lassen Sie uns herausfinden, wie wir diese Probleme effektiv beheben können!

Eine falsche Angussgröße führt zu vermehrten Defekten.WAHR

Die Größe des Angusskanals beeinflusst den Schmelzfluss und die Kühlung und wirkt sich somit auf die Qualität aus.

- 1. Wie wirkt sich die Läufergröße auf die Produktqualität aus?

- 2. Was sind die Best Practices für die Gestaltung von Strömungskanalformen?

- 3. Warum ist die Anschnittposition bei der Läuferkonstruktion entscheidend?

- 4. Wie können Sie bei Formen mit mehreren Kavitäten eine Ausgewogenheit der Angusskanäle erreichen?

- 5. Abschluss

Wie wirkt sich die Läufergröße auf die Produktqualität aus?

Die Größe der Angusskanäle in Spritzgussformen ist entscheidend für die Gewährleistung hochwertiger Produkte. Eine falsche Dimensionierung kann zu Mängeln und Ineffizienzen führen.

Die Größe des Angusskanals beeinflusst die Produktqualität, indem sie den Schmelzfluss, die Abkühlgeschwindigkeit und die Spannungsverteilung beeinflusst. Eine optimale Dimensionierung gewährleistet eine effiziente Befüllung, reduziert Materialverschwendung und minimiert Defekte wie Verformungen oder Risse.

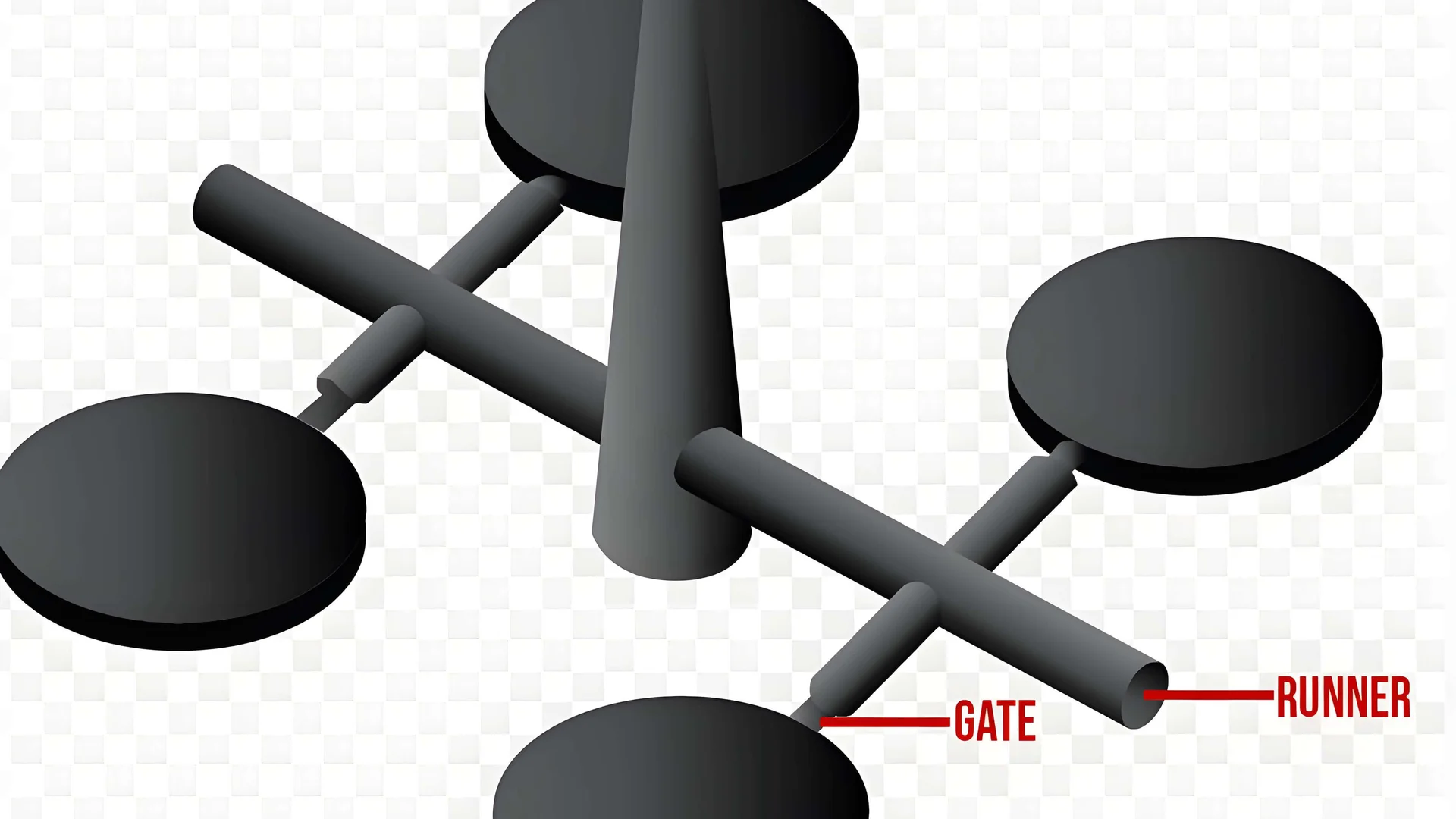

Die Rolle der Läufergröße verstehen

Das Angusssystem dient beim Spritzgießen als Transportweg für geschmolzenen Kunststoff von der Einspritzeinheit zum Formhohlraum. Die Größe des Angusskanals hat direkten Einfluss darauf, wie effizient und gleichmäßig der Kunststoff die Form füllt. Ein unangemessen großer Angusskanal 1 kann zu mehreren Problemen führen, die sich auf die Produktqualität auswirken.

-

Zu dicke Angusskanäle : Wenn ein Angusskanal zu dick ist, verbleibt die Kunststoffschmelze länger im Angusskanal. Diese verlängerte Verweilzeit kann zu einer übermäßigen Abkühlung oder sogar zu einer thermischen Zersetzung des Materials führen, bevor es die Kavität erreicht. Beispielsweise kann bei der Herstellung kleiner, dünnwandiger Artikel ein zu dicker Angusskanal zu einer unvollständigen Füllung führen, was zu Materialmangel und Defekten führt.

-

Zu dünne Angusskanäle : Umgekehrt erhöhen zu dünne Angusskanäle den Fließwiderstand der Schmelze. Dies erfordert einen höheren Einspritzdruck, was zu einem erhöhten Energieverbrauch und potenziellem Maschinenverschleiß führt. Darüber hinaus können dünne Läufer interne Spannungen verursachen, die zu Defekten wie Verformungen oder Rissen führen können. Ein Beispiel hierfür ist, dass dünne Läufer eine übermäßige Scherung verursachen, was zu Überhitzung, Zersetzung und Defekten wie Blasen oder Silberstreifen im Produkt führt.

Strategien zur optimalen Läuferdimensionierung

Um die Angussgröße zu optimieren, ist es wichtig, Faktoren wie Produktabmessungen, Form und Wandstärke zu berücksichtigen. Im Allgemeinen sollte der Angussdurchmesser zwischen dem 1,5- und 2-fachen der Wandstärke des Produkts liegen. Für größere oder dickere Produkte kann ein größerer Anguss erforderlich sein, während kleinere oder dünnere Produkte von einer kleineren Angussgröße profitieren.

Der Einsatz von Software zur Formflussanalyse kann bei der Simulation verschiedener Angusskanalgrößenszenarien helfen, um das optimale Design zu ermitteln. Dieser Ansatz verbessert nicht nur die Produktqualität, sondern reduziert auch Materialverschwendung und Produktionskosten.

Fallstudie: Anpassung der Läufergröße

Stellen Sie sich ein Szenario vor, in dem ein Unternehmen Probleme mit der Verformung seiner Spritzgussteile hatte. Bei der Analyse ihres Läufersystems stellten sie fest, dass die Läufer zu dünn waren, was zu einer ungleichmäßigen Füllung und Spannungsverteilung führte. Durch die Anpassung der Angussgröße gemäß Expertenempfehlungen 2 erreichten sie eine gleichmäßigere Füllung, reduzierten Stress und eine insgesamt verbesserte Produktqualität.

Durch durchdachtes Läuferdesign und -analyse können Hersteller die Leistung und Zuverlässigkeit ihrer Produkte erheblich verbessern. Die Sicherstellung, dass die Angussgröße den spezifischen Anforderungen des Produkts entspricht, ist ein entscheidender Schritt zur Erzielung optimaler Fertigungsergebnisse.

Dicke Läufer verringern das Risiko einer Materialverschlechterung.FALSCH

Dicke Läufer können zu einer übermäßigen Abkühlung und damit zu einer Verschlechterung führen.

Dünne Angusskanäle erhöhen den Einspritzdruckbedarf.WAHR

Dünne Läufer erhöhen den Strömungswiderstand und erfordern einen höheren Druck.

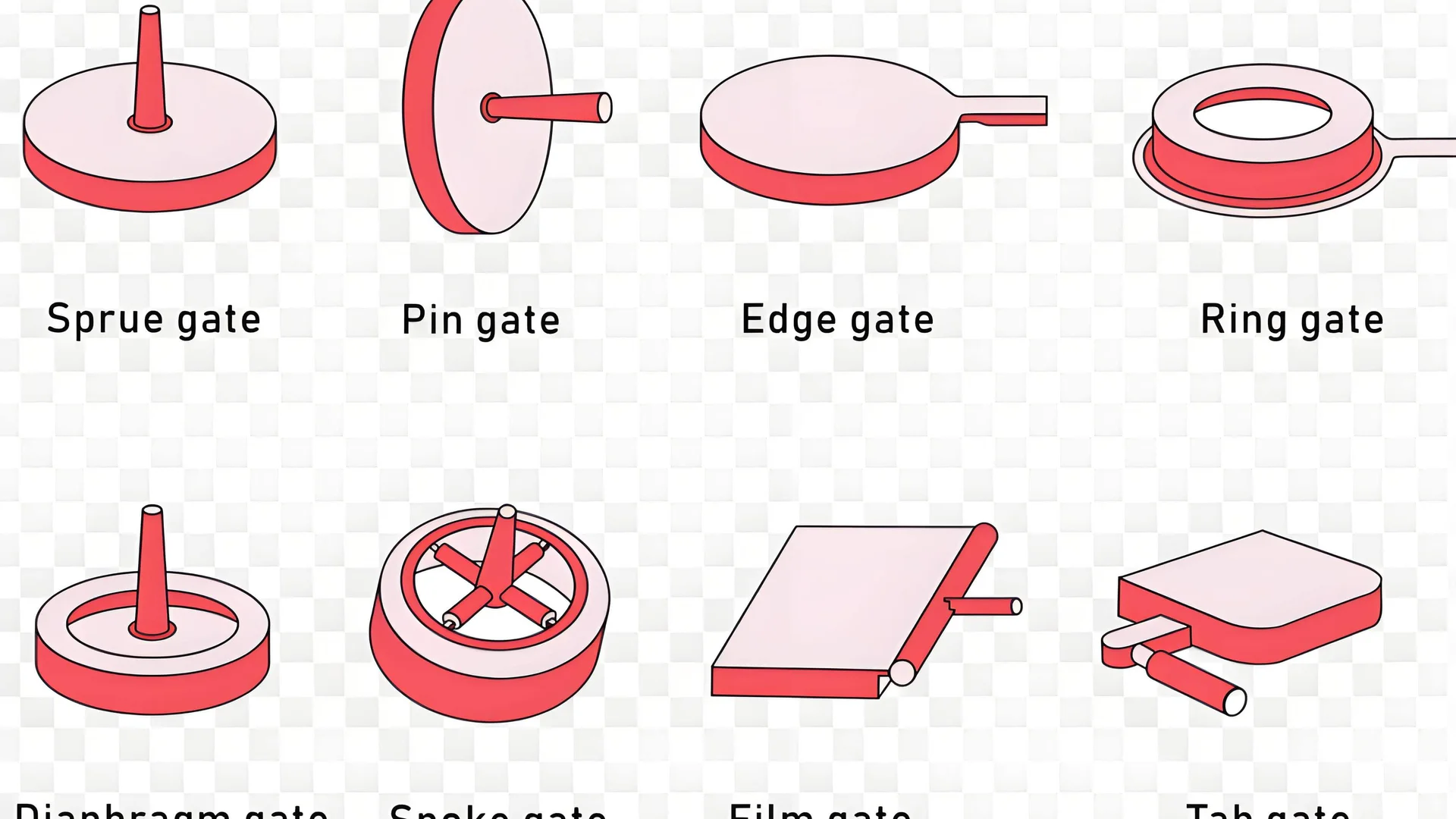

Was sind die Best Practices für die Gestaltung von Strömungskanalformen?

Die Gestaltung der Fließkanalform ist beim Formen von entscheidender Bedeutung und beeinflusst sowohl die Effizienz als auch die Qualität des Endprodukts.

Zu den bewährten Methoden für die Gestaltung von Fließkanalformen gehören die Verwendung von Lichtbogenübergängen an Ecken und die Sicherstellung regelmäßiger Querschnittsformen, um einen reibungslosen und gleichmäßigen Schmelzfluss zu ermöglichen.

Bedeutung der Strömungskanalform

Die Gestaltung der Form eines Strömungskanals kann die Effizienz des Spritzgussprozesses stark beeinflussen. Die Formen der Fließkanäle beeinflussen, wie sich der geschmolzene Kunststoff durch die Form bewegt, und beeinflussen Faktoren wie Druck, Temperatur und Fließgleichmäßigkeit. Ein gut gestalteter Strömungskanal minimiert Fehler wie Verformungen, Luftblasen und Bindenähte.

Häufige Fehler und Lösungen

Scharfe Ecken und ihre Auswirkungen

Scharfe Ecken innerhalb von Strömungskanälen können zu einer erhöhten Scherbeanspruchung des geschmolzenen Materials führen. Dies kann zu höheren Temperaturen führen, die dazu führen, dass sich der Kunststoff zersetzt und unerwünschte Defekte wie Blasen oder Silberstreifen entstehen.

- Lösung Bogenübergänge 3 implementieren , um die Scherspannung zu reduzieren. Der Radius dieser Bögen sollte typischerweise zwischen dem 0,25- und 0,5-fachen des Läuferdurchmessers liegen.

Unregelmäßige Querschnittsformen

Ein unregelmäßiger Querschnitt kann zu ungleichmäßigen Strömungsgeschwindigkeiten führen, was zu Fehlern wie lokalen Dickenschwankungen und Schweißmarkierungen führt.

- Lösung : Streben Sie kreisförmige oder trapezförmige Querschnitte an, um eine gleichmäßige Durchflussrate im gesamten Angusssystem zu fördern. Diese Konsistenz trägt dazu bei, einen reibungslosen Übergang der Schmelze aufrechtzuerhalten.

Formflussanalyse

Durch den Einsatz von Mold-Flow-Analysesoftware können Konstrukteure verschiedene Fließkanalkonfigurationen simulieren. Durch die Anpassung von Parametern wie Form, Größe und Bogenradius ist es möglich, die optimale Konfiguration zu ermitteln, die Materialverschwendung minimiert und gleichzeitig die Produktintegrität aufrechterhält.

- Beispiel : Bei Großproduktionen können Simulationen zeigen, wie sich kleine Anpassungen der Kanalform erheblich auf die Gesamteffizienz und Qualität der Ausgabe auswirken können.

Materialbetrachtung

Auch die Eigenschaften des verwendeten Kunststoffmaterials sind ein entscheidender Faktor für die optimale Form des Strömungskanals. Unterschiedliche Materialien erfordern möglicherweise einzigartige Kanaldesigns, um ihre Fließeigenschaften zu optimieren, ohne die Produktqualität zu beeinträchtigen.

- Überlegung : Einige Kunststoffe benötigen aufgrund ihrer Viskosität und thermischen Empfindlichkeit möglicherweise weichere Übergänge.

Abschluss

Durch die Einbeziehung dieser Best Practices – wie die Verwendung von Lichtbogenübergängen und die Beibehaltung regelmäßiger Querschnittsformen – können Hersteller die Leistung ihrer Spritzgussformen verbessern. Darüber hinaus ermöglicht die Nutzung der Formflussanalyse eine präzise Anpassung, die auf spezifische Produktionsanforderungen zugeschnitten ist. Dies verbessert nicht nur die Produktqualität, sondern senkt auch die Kosten durch die Minimierung von Fehlern und Materialverschwendung.

Bogenübergänge reduzieren die Scherspannung in Strömungskanälen.WAHR

Bogenübergänge glätten scharfe Ecken und reduzieren so Spannungen und Defekte.

Unregelmäßige Querschnitte fördern einen gleichmäßigen Schmelzefluss.FALSCH

Unregelmäßige Formen verursachen einen ungleichmäßigen Fluss und führen zu Fehlern wie Schweißspuren.

Warum ist die Anschnittposition bei der Läuferkonstruktion entscheidend?

Die Anschnittposition bei der Angusskonstruktion ist von entscheidender Bedeutung und beeinflusst den Fluss, die Qualität und die Effizienz von Spritzgussprozessen.

Die entscheidende Rolle der Anschnittposition bei der Angusskonstruktion ergibt sich aus ihrem direkten Einfluss auf das Füllmuster, die Produktqualität und die Produktionseffizienz. Die richtige Positionierung des Angusses gewährleistet eine gleichmäßige Hohlraumfüllung, minimiert Spannungskonzentrationen und reduziert Fehler, was zu qualitativ hochwertigeren Produkten und einer optimierten Fertigung führt.

Einfluss auf das Füllmuster

Die Position des Angusses bestimmt, wie das geschmolzene Material den Hohlraum füllt. Ein strategisch platzierter Anschnitt sorgt für ein gleichmäßiges Füllmuster, was für die Aufrechterhaltung einer gleichbleibenden Produktqualität unerlässlich ist. Durch die Platzierung des Anschnitts an einem dickeren Abschnitt des Produkts oder an einer zentralen Stelle können Hersteller eine gleichmäßigere Materialverteilung erreichen. Dieser Ansatz hilft bei der Minimierung von Fehlern wie Bindenähten und Lufteinschlüssen.

Wenn der Anschnitt beispielsweise an einem dünneren Abschnitt der Form positioniert ist, besteht die Gefahr einer unvollständigen Füllung oder einer ungleichmäßigen Druckverteilung. Dies kann zu Spannungskonzentrationen führen, die unter Belastung zu Verformungen oder Rissen führen können.

Einfluss auf die Produktqualität

Die Anschnittpositionierung spielt eine entscheidende Rolle bei der Definition der mechanischen Eigenschaften und der Oberflächenbeschaffenheit des Formprodukts. Ein schlecht positionierter Anschnitt kann zu einer übermäßigen Scherbeanspruchung des Materials führen, was zu einer Verschlechterung und Defekten wie Verfärbung oder Sprödigkeit führt.

Mit der Mold-Flow-Analysesoftware 4 können Konstrukteure verschiedene Anschnittpositionen simulieren, um deren Auswirkungen auf das Endprodukt zu bewerten. Dieses Tool hilft bei der Vorhersage potenzieller Probleme wie Materialknappheit oder Überverpackung und ermöglicht Anpassungen, bevor die eigentliche Produktion beginnt.

Überlegungen zur Produktionseffizienz

Die Effizienz des Spritzgießprozesses wird maßgeblich von der Anschnittplatzierung beeinflusst. Eine optimale Torpositionierung verkürzt die Zykluszeit, indem sie eine schnellere und effizientere Befüllung gewährleistet und so Energie und Ressourcen spart. Darüber hinaus minimiert es den Nachbearbeitungsaufwand durch die Reduzierung von Flash und anderen unerwünschten Artefakten.

Beispielsweise kann ein zentral angeordneter Anguss zu einer ausgewogenen Befüllung von Formen mit mehreren Kavitäten führen und Abweichungen bei Produktgewicht und -abmessungen verhindern. Es erleichtert auch das Auswerfen von Teilen und verbessert so den Gesamtproduktionsdurchsatz.

Zusammenfassend lässt sich sagen, dass es bei der Beurteilung der Anschnittposition durch eine umfassende Analyse 5 nicht nur um die Verbesserung der Produktqualität, sondern auch um die Optimierung des gesamten Herstellungsprozesses geht. Richtige Designüberlegungen stellen sicher, dass jedes Element des Angusssystems harmonisch zusammenarbeitet und so eine effiziente Produktion gewährleistet.

Die Angussposition beeinflusst die Qualität des Spritzgusses.WAHR

Die Anschnittposition beeinflusst Füllmuster, Spannungsverteilung und Defekte.

Zentral angeordnete Tore führen zu einer ungleichmäßigen Befüllung.FALSCH

Zentral angeordnete Tore sorgen für eine gleichmäßige Befüllung und reduzieren Mängel.

Wie können Sie bei Formen mit mehreren Kavitäten eine Ausgewogenheit der Angusskanäle erreichen?

Das Auswuchten von Angusskanälen in Formen mit mehreren Kavitäten ist entscheidend, um eine gleichmäßige Produktqualität und effiziente Herstellungsprozesse sicherzustellen.

Um die Ausgewogenheit der Angusskanäle in Formen mit mehreren Kavitäten zu erreichen, müssen in allen Kavitäten einheitliche Angusslängen, -formen und -größen entworfen werden. Auch die Anpassung der Schmelzflussraten mithilfe von Drosselventilen oder die Änderung der Angussgrößen können dazu beitragen, eine gleichmäßige Verteilung sicherzustellen.

Bedeutung der Läuferbalance

Bei Formen mit mehreren Kavitäten ist die Erzielung eines gleichmäßigen Angusskanals von grundlegender Bedeutung für die Aufrechterhaltung einer gleichbleibenden Produktqualität über alle Kavitäten hinweg. Ein unausgeglichenes Angusssystem kann zu Abweichungen bei den Produktabmessungen, dem Gewicht und der Leistung führen, was letztendlich die Produktionseffizienz beeinträchtigt und die Kosten erhöht.

Wenn der Angusskanal einer Kavität länger oder dünner ist als bei anderen, erhöht sich der Widerstand des Schmelzflusses, was die Füllgeschwindigkeit verlangsamt und möglicherweise Fehler wie Materialmangel verursacht. Währenddessen füllen sich Produkte in anderen Hohlräumen möglicherweise korrekt, was zu Qualitätsunterschieden führt.

Designüberlegungen für ausgeglichene Läufer

, für jeden Hohlraum Angusslänge, Querschnittsform und Größe 6 beizubehalten Ziel ist es, eine gleichmäßige Verteilung der Schmelze in allen Kavitäten zu erreichen.

Läuferlänge und -form

Durch eine gleichmäßige Laufradlänge werden Abweichungen im Strömungswiderstand minimiert. Wenn aufgrund der Produktform oder der Formstruktur unvermeidbare Unterschiede bestehen, sollten Sie nach Möglichkeit die Verwendung eines symmetrischen Layouts in Betracht ziehen. Darüber hinaus werden runde oder trapezförmige Querschnitte für einen gleichmäßigeren und gleichmäßigeren Schmelzfluss bevorzugt.

| Designaspekt | Best Practice |

|---|---|

| Läuferlänge | Konsistent über alle Hohlräume hinweg |

| Querschnittsform | Kreisförmig oder trapezförmig für gleichmäßigen Durchfluss |

| Anpassungen | Verwenden Sie Drosselventile oder ändern Sie die Torgrößen |

Verwendung von Drosselventilen und Tormodifikationen

Wenn eine perfekte Balance allein durch die Konstruktion nicht erreicht werden kann, bauen Sie Drosselventile in die Läufer ein. Diese Geräte helfen bei der Feinabstimmung der Schmelzflussrate, indem sie einen einstellbaren Widerstand bieten und so sicherstellen, dass sich jede Kavität mit optimaler Geschwindigkeit füllt.

Eine weitere wirksame Strategie besteht darin, die Gate-Größen anzupassen. Durch Ändern der Anschnittabmessungen können Sie den Schmelzefluss in jede Kavität steuern, die Füllgeschwindigkeit ausgleichen und eine gleichmäßige Verteilung gewährleisten.

Simulation von Läuferentwürfen

Der Einsatz von Moldflow-Analysesoftware ist für die Simulation verschiedener Angusskanaldesigns und -konfigurationen von unschätzbarem Wert. Dieses Tool ermöglicht es Designern, potenzielle Ungleichgewichte zu visualisieren und Anpassungen zu testen, bevor die eigentliche Produktion beginnt.

Simulationen können auch Erkenntnisse darüber liefern, wie sich Modifikationen wie Drosselventile oder Änderungen der Angussgröße auf das Gesamtgleichgewicht und die Effizienz des Formsystems auswirken. Durch den Einsatz dieser Technologien können Sie die Präzision und Effektivität Ihrer Läuferkonstruktionen verbessern und so sowohl die Produktqualität als auch die Fertigungseffizienz optimieren.

Gleichbleibende Läuferlängen sorgen für eine gleichmäßige Produktqualität.WAHR

Gleichmäßige Läuferlängen minimieren den Strömungswiderstand und sorgen für eine gleichmäßige Befüllung.

Drosselventile erhöhen den Schmelzeflusswiderstand in Angusskanälen.FALSCH

Drosselventile passen die Durchflussraten an, erhöhen aber nicht zwangsläufig den Widerstand.

Abschluss

Durch die Umsetzung dieser Strategien können Sie Ihren Spritzgussprozess erheblich verbessern und so qualitativ hochwertigere Produkte und effizientere Abläufe gewährleisten.

-

Entdecken Sie, wie sich die Angussgröße auf die Effizienz des Spritzgießens auswirkt: Außerdem erhöht ein Angusskanal mit kleinem Durchmesser den Fülldruck. Wenn Sie den Angusskanal zu groß dimensionieren, bleibt die Form einfach stehen und wartet darauf, dass der Angusskanal erstarrt … ↩

-

Erfahren Sie, wie die Formflussanalyse bei der Optimierung des Angusskanaldesigns hilft.: Die Formflussanalyse ist eine softwarebasierte Simulation, die vorhersagt, wie ein Kunststoffharz in eine Spritzgussform fließt und diese füllt. ↩

-

Erfahren Sie, wie Bogenübergänge Scherspannungen reduzieren und die Strömungseffizienz verbessern.: Es gibt einen Bogenübergang an der Wurzel der Versteifung. Spannungskonzentrationen an der Wurzel und am Eingang können vermieden werden, wenn äußere Kräfte wirken … ↩

-

Lernen Sie, Angusspositionen für ein optimales Angusskanaldesign zu simulieren.: Die Formflussanalyse ist eine Softwaresimulation, die zeigen kann, wie Harz die Form während des Spritzgussprozesses füllt. Durch das Verständnis der Materialfüllung … ↩

-

Entdecken Sie, wie sich die Platzierung der Anschnitte auf die Fertigungseffizienz auswirkt: Anschnitte sind für das Spritzgießsystem von entscheidender Bedeutung und ihre Art und Größe wirkt sich direkt auf die Qualität der Produkte und die Kosten aus. ↩

-

Entdecken Sie Techniken zum Entwerfen einheitlicher und effizienter Angusssysteme: Nutzen Sie eine Angussbalancierungsanalyse, um die Angussanordnung zu optimieren und eine gleichmäßige Verteilung des Kunststoffs in den Formhohlräumen sicherzustellen. Diese Analyse hilft zu identifizieren … ↩