Haben Sie schon einmal ärgerliche Verdrehungen und Biegungen an Ihren Kunststoffprodukten festgestellt?

Verzugsfehler beim Spritzgießen entstehen durch Werkzeugkonstruktion, Prozessparameter und Materialeigenschaften. Zu den Hauptfaktoren zählen ungleichmäßige Kühlung, mangelhafte Entformung und Materialschrumpfung. Durch die Behebung dieser Probleme lässt sich der Verzug deutlich reduzieren.

Diese Zusammenfassung vermittelt einen kurzen Überblick über die Ursachen von Produktverzug. Eine detaillierte Betrachtung ist jedoch unerlässlich. Jeder Faktor beeinflusst das Ergebnis. Beispielsweise ist die Konstruktion des Kühlsystems von Bedeutung. Auch die Materialwahl spielt eine wichtige Rolle. Die Untersuchung dieser Elemente ist sehr hilfreich. Man gewinnt neue Erkenntnisse und Strategien. Diese Erkenntnisse tragen dazu bei, Verzug in Fertigungsprozessen zu vermeiden.

Ungleichmäßige Kühlung verursacht Verformungen des Produkts beim Spritzgießen.WAHR

Ungleichmäßige Abkühlung führt zu unterschiedlicher Schrumpfung und damit zu Verformungen.

Trennmittel haben keinen Einfluss auf den Produktverzug.FALSCH

Unsachgemäße Entformung kann zu Spannungen und Verformungen führen.

Wie beeinflusst die Formgestaltung den Produktverzug?

Haben Sie sich jemals gefragt, ob Ihr Kunststoffprodukt Sie veräppelt, indem es sich unerwartet verbiegt und verdreht?

Verzug bei Spritzgussteilen entsteht meist durch die Werkzeugkonstruktion. Die Auslegung des Kühlsystems und die Entformungsmechanismen spielen dabei eine wichtige Rolle. Viele Probleme entstehen durch ungleichmäßige Kühlung. Eine fehlerhafte Kraftverteilung beim Entformen ist eine weitere häufige Ursache.

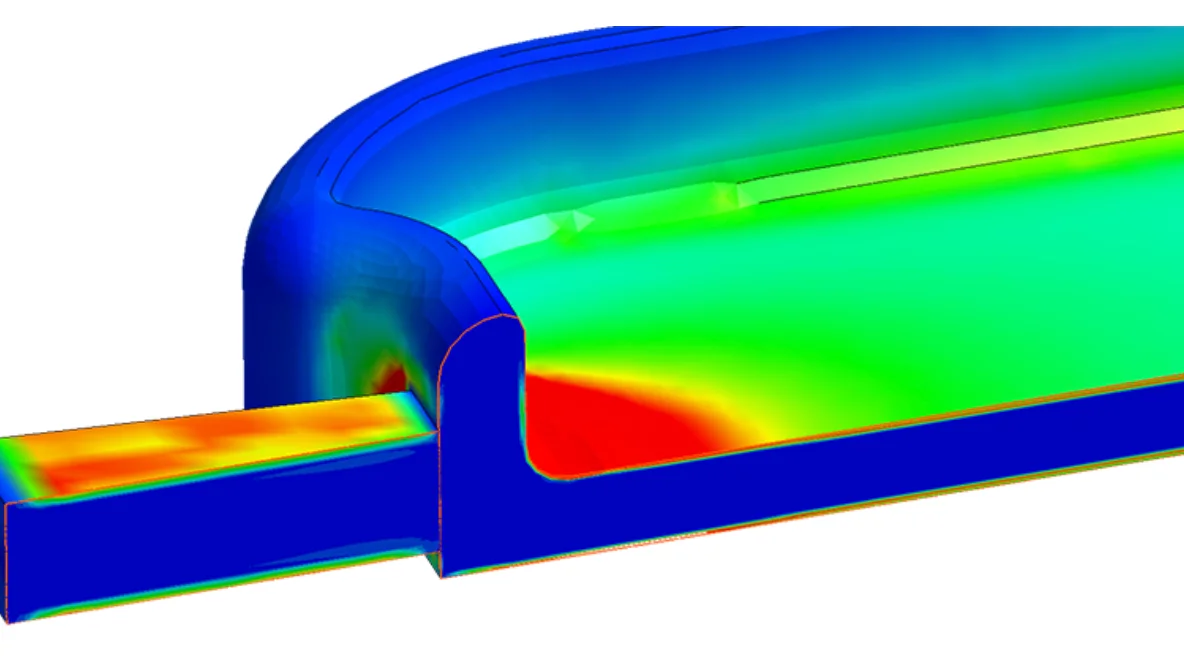

Die Rolle von Kühlsystemen im Werkzeugdesign

Lassen Sie mich Sie in die komplexe Welt der Formenkonstruktion einführen. Diese spielt eine entscheidende Rolle bei der Vermeidung von Produktverzug. Schon früh in meiner Laufbahn bemerkte ich, wie oft kleinste Konstruktionsfehler zu ärgerlichen Ergebnissen führten.

Ungleichmäßige Kühlung ist eine Hauptursache für Produktverzug. Bei einer ungünstigen Anordnung der Kühlrohre kühlt der Kunststoff in der Nähe dieser Rohre zuerst ab und erstarrt, während andere Bereiche langsamer abkühlen. Beispielsweise führen bei der Herstellung großer, flacher Produkte im Formzentrum konzentrierte Kühlrohre dazu, dass Randbereiche langsamer abkühlen, was zu unterschiedlichem Schwindmaß .

Parameter des Kühlsystems

Ich erinnere mich an meine erste Begegnung mit Verformungen durch ungleichmäßige Kühlung. Ein großes, flaches Produkt hatte Kanten, die sich nicht formen ließen. Das lehrte mich, wie wichtig die Ausgewogenheit der Kühlrohre ist. Zu mittig angeordnete Rohre verlangsamten die Kühlung der Kanten, was zu ungleichmäßigem Schrumpfen und Verformungen führte.

Die Kühlleistung hängt auch vom Rohrdurchmesser und -abstand ab. Früher habe ich Rohrabstand und -durchmesser vernachlässigt, da ich sie für unerheblich hielt. Doch enge oder weit auseinanderliegende Rohre kühlten Kunststoffe schlecht. Die Folge waren verzogene Produkte.

| Parameter | Auswirkung auf die Kühlung |

|---|---|

| Durchmesser | Kleinere Größen bedeuten geringere Kühlung |

| Abstand | Größere erhöhen das Risiko einer ungleichmäßigen Kühlung |

Für eine ordnungsgemäße Kühlung ist es sehr wichtig, diese Parameter richtig einzustellen.

Entformungsmechanismen und Verzug

Ungleichmäßig verteilte Auswerferstifte lehrten mich eine weitere Lektion. Bei einem Projekt waren die Stifte nicht gleichmäßig platziert. Die Entformungskräfte führten zu deutlichen Verformungen.

Der Entformungsmechanismus muss sorgfältig berücksichtigt werden. Ungleichmäßige Kräfte beim Entformen können zu Verformungen des Produkts . Produkte mit invertierten Strukturen können sich verformen, wenn Mechanismen wie Schieber ungleichmäßige Kräfte ausüben .

Faktoren des Spritzgießprozesses

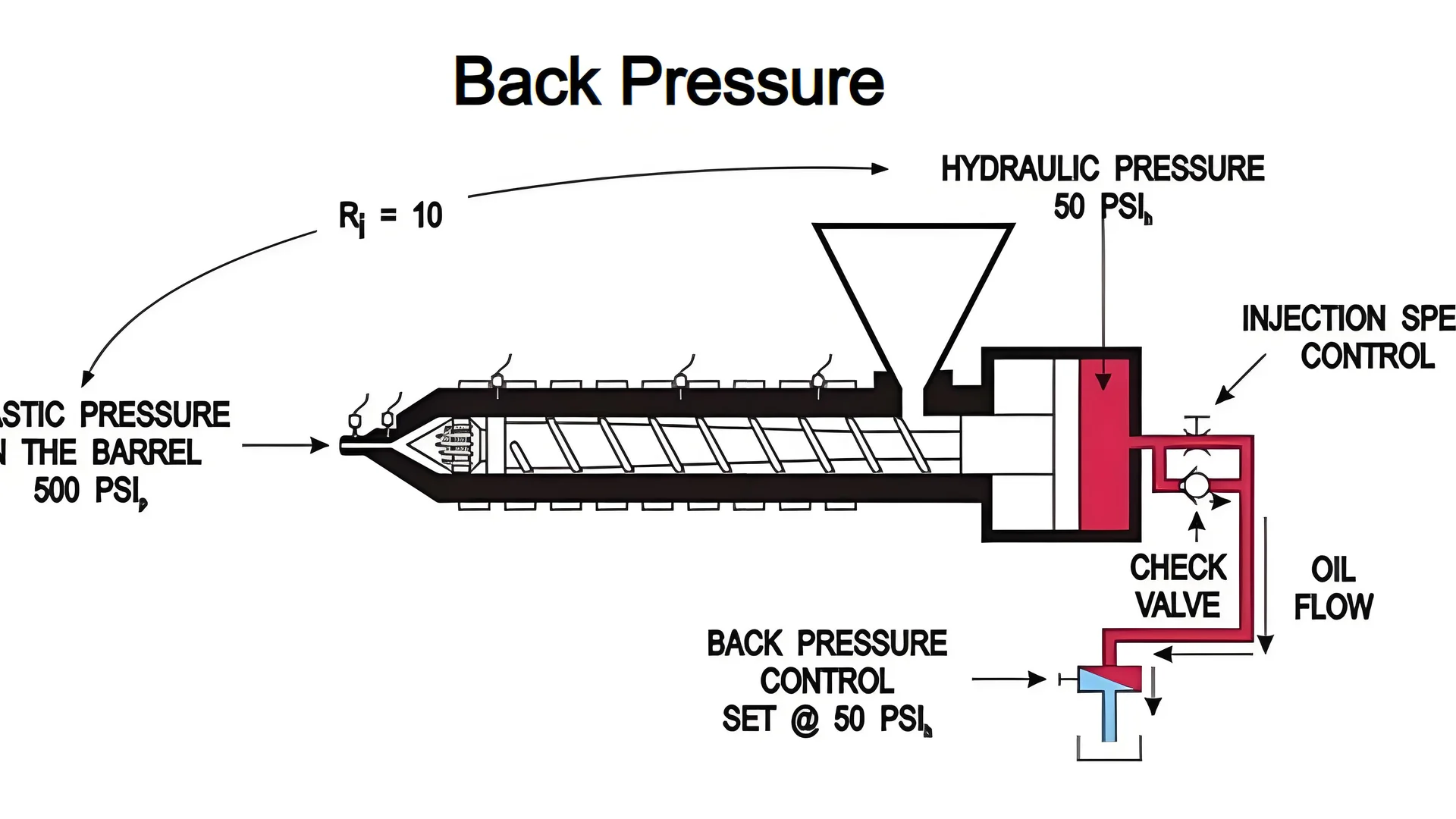

Einspritzdruck und Haltedruck

Zu hoher Einspritzdruck wirkt sich belastend aus, vergleichbar mit einem überfüllten Koffer. Produkte mit unterschiedlicher Wandstärke verziehen sich aufgrund des Druckungleichgewichts beim Entformen zu den dickeren Wänden hin.

Hoher Nachdruck beeinträchtigt insbesondere Produkte mit ungleichmäßiger Wandstärke und führt zu einer Verformung zu den dickeren Wänden hin.

Formtemperatur und Schmelztemperatur

Ich habe höhere Formtemperaturen für eine bessere Fließfähigkeit ausprobiert, was jedoch zu verstärktem Schrumpfen und Verziehen bei kristallinen Kunststoffen führte.

Höhere Formtemperaturen verlängern die Abkühlzeit der Kunststoffschmelze und erhöhen somit das Risiko von Schrumpfen und Verformungen.

Die optimale Temperaturbalance zu finden, ist daher unerlässlich.

Einspritzgeschwindigkeit

Schnelles Einspritzen mag zwar effizient erscheinen, verursacht aber hohe Scherspannungen. Bei mir führte dies zu einer ungleichmäßigen Schmelzeverteilung und unerwartetem Verzug.

Hohe Einspritzgeschwindigkeiten erzeugen große Scherspannungen im Formhohlraum, wodurch Eigenspannungen entstehen, die nach dem Entformen zu Verzug führen.

Materialfaktoren, die den Verzug beeinflussen

Schwankungen der Schrumpfungsrate

Verschiedene Kunststoffe reagieren unterschiedlich auf Hitze. Polyamid verzog mein langes Produkt aufgrund seiner hohen Schrumpfungsrate beim Abkühlen leicht, was zu Verformungsproblemen . Die Berücksichtigung der gerichteten Schrumpfung ist bei der Werkzeugkonstruktion notwendig.

Die gerichtete (anisotrope) Schrumpfung kann lange Produkte entlang ihrer Länge und Breite unterschiedlich beeinflussen.

Verschiedene Kunststoffe weisen unterschiedliche Schrumpfungsraten auf; Materialien wie Polyamid zeigen beim Abkühlen eine starke Schrumpfung, die leicht zu

Verzugsproblemen führen kann .

4. Richtungsabhängige ( anisotrope )

Schrumpfung kann

lange Produkte entlang ihrer Länge und

Breite unterschiedlich beeinflussen .

Ungleichmäßige Kühlung führt bei der Formenkonstruktion zu Produktverzug.WAHR

Ungleichmäßige Abkühlung führt zu unterschiedlicher Schrumpfung und damit zu Verformungen.

Ein kleinerer Rohrdurchmesser erhöht die Kühlleistung.FALSCH

Rohre mit kleinerem Durchmesser bieten weniger Kühlung, wodurch das Risiko von Verformungen steigt.

Wie beeinflusst der Einspritzdruck den Verzug?

Haben Sie sich jemals gefragt, warum manche Kunststoffteile einfach nicht gerade bleiben?

Der Einspritzdruck beeinflusst den Verzug durch Veränderung der Eigenspannungen und der Abkühlschrumpfung. Sehr hoher Druck führt wahrscheinlich zu ungleichmäßiger Abkühlung, was wiederum Verzug zur Folge haben kann. Eine präzise Einstellung der Einspritzparameter reduziert diese Effekte.

Die Auswirkungen des Einspritzdrucks verstehen

Als ich mit der Konstruktion von Formen begann, faszinierte mich der Einspritzdruck. Er schien unbedeutend, konnte aber über Erfolg oder Misserfolg eines Projekts entscheiden. Er ist wie eine Geheimzutat, die perfekt sein muss. Hoher Druck kann den geschmolzenen Kunststoff zu stark gegen die Formwände pressen. Dadurch entstehen beim Abkühlen ungleichmäßige Spannungen. Ich erinnere mich an ein Projekt, bei dem etwas zu viel Druck unser Produkt verzogen hat. Wir wollten es schnell erledigen – eine wichtige Lektion!

, wie die Kunststoffschmelze den Formhohlraum ausfüllt. Ist der Druck beim Spritzgießprozess zu hoch, kann dies zu übermäßigen Kräften auf die Formwände führen und ungleichmäßig verteilte innere Spannungen verursachen, insbesondere während der Abkühlung.

Faktoren, die zu Verformungen beitragen:

- Eigenspannungen : Durch den hohen Einspritzdruck entstehen Spannungen im Inneren des Bauteils. Nach dem Entformen wirkt dieser Druck wie eine gespannte Feder und führt häufig zu Verzug.

- Ungleichmäßiges Schrumpfen : Stellen Sie sich selbstgebackene Kekse vor, die ungleichmäßig backen. Ungleichmäßiges Schrumpfen entsteht, wenn Bereiche nahe den Formwänden aufgrund falschen Drucks schneller abkühlen als die Bereiche im Inneren.

| Faktor | Auswirkung auf die Verformung |

|---|---|

| Reststress | Verursacht Verformungen nach dem Abkühlen |

| Schrumpfungsvariation | Führt zu ungleichmäßiger Kontraktion |

Druck- und Kühlungsausgleich

Präzise Einspritzung und der richtige Nachdruck können den entscheidenden Unterschied machen. Die tagelange, sorgfältige Anpassung dieser Einstellungen während eines Projekts gewährleistete, dass der Kunststoff schließlich ohne zusätzliche Spannungen in die Form floss – die Perfektionierung dieses Prozesses ist der Schlüssel.

Durch die richtige Einstellung des Einspritz- und Nachdrucks 9 kann der Verzug minimiert werden. Es ist wichtig, ein Gleichgewicht zu finden, bei dem der Kunststoff gleichmäßig in die Form fließt, ohne übermäßigen Stress zu verursachen.

Überlegungen zum Formendesign

Druck ist nicht der einzige Faktor; die Formkonstruktion spielt eine große Rolle:

- Auslegung des Kühlsystems : Ein unzureichendes Kühlsystem ist wie das Backen eines Kuchens in einem kalten Ofen. Die Rohre müssen gleichmäßig verteilt sein, um alle Formteile gleichmäßig zu kühlen.

- Auslösemechanismus : Ungleichmäßige Entformungskräfte wirken wie ein klemmender Reißverschluss – sie behindern die Entformung und verformen das Produkt. Ausbalancierte Auswerferstifte verhindern diese Probleme.

Neben der Steuerung des Einspritzdrucks sollten Sie auch folgende Faktoren berücksichtigen:

- Auslegung des Kühlsystems : Eine unzweckmäßige Auslegung kann den Verzug verstärken; Kühlrohre sollten gleichmäßig verteilt werden, um eine gleichmäßige Kühlung aller Abschnitte zu gewährleisten.

- Entformungsmechanismus : Es muss sichergestellt werden, dass die Entformungskräfte ausgeglichen sind, da ungleichmäßige Kräfte während der Entformung zu weiteren Produktverformungen führen können.

Rolle der Materialauswahl

Die Wahl des richtigen Kunststoffs ist ebenfalls entscheidend:

Manche Kunststoffe, wie beispielsweise kristalline, schrumpfen unter hohem Druck stärker und neigen beim Abkühlen eher zum Verziehen. Die Auswahl von Materialien mit geeigneten Schrumpfungsraten beugt vielen Problemen vor.

Verschiedene Kunststoffe reagieren unter hohem Druck unterschiedlich; beispielsweise können kristalline Kunststoffe aufgrund ihrer natürlichen Schrumpfungsneigung beim Abkühlen eine stärkere Verformung aufweisen. Die Auswahl von Materialien mit geeigneten Schrumpfungsraten und Kristallinitätsgraden ist daher unerlässlich.

Die Beherrschung dieser Elemente reduziert Fehler drastisch – Designer wie Jacky sehen dies in der Praxis, da die Produkte ihre Integrität behalten und der Abfall minimiert wird – dieser Erfolg ist sehr lohnend.

Hoher Einspritzdruck erhöht die Eigenspannungen.WAHR

Zu hoher Druck beim Formgebungsprozess führt zu inneren Spannungen und damit zu Verformungen.

Eine geeignete Auslegung des Kühlsystems verringert das Verformungsrisiko.WAHR

Eine gleichmäßige Kühlung verhindert ungleichmäßiges Schrumpfen und reduziert Verformungen an den Formteilen.

Wie beeinflussen Materialeigenschaften den Verzug?

Haben Sie sich jemals gefragt, wie kleine Materialveränderungen ganze Produkte beeinflussen? Das ist wirklich faszinierend! Schauen wir uns die verborgenen Kräfte an, die unsere Kreationen formen.

Materialeigenschaften wie Schrumpfungsrate, Kristallinität und Wärmeausdehnung sind in der Kunststoffverarbeitung von großer Bedeutung. Diese Eigenschaften beeinflussen den Verzug maßgeblich. Abkühlung und Spannung wirken sich auf das Materialverhalten aus und können zu Verformungen führen.

Schrumpfungsrate und ihre Auswirkungen

Meine erste Erfahrung mit Schrumpfungsraten von 10⁻⁶ machte ich bei einem Projekt mit Polyamid ( PA ). Ich sah zu, wie sich ein sorgfältig gefertigtes Teil verformte, wie bei einem missglückten Zaubertrick. Materialien mit hoher Schrumpfung verändern sich beim Abkühlen deutlich, was zu unterschiedlichen Spannungen im Produkt führt. Beim Spritzgießen ist es, als würde man versuchen, einen quadratischen Stift in ein rundes Loch zu stecken, wenn man diese Unterschiede ignoriert – es passt einfach nicht.

| Material | Typische Schwundrate (%) |

|---|---|

| Polyamid ( PA ) | 0.8 – 2.0 |

| Polypropylen (PP) | 1.0 – 2.5 |

| Acrylnitril-Butadien-Styrol (ABS) | 0.4 – 0.8 |

Die Rolle der Kristallinität

Die Kristallinität spielt eine entscheidende Rolle für das Schwindverhalten. Stellen Sie sich vor, wie kristalline Kunststoffe wie Polyethylen (PE) beim Abkühlen geordnete Strukturen bilden; es ist, als würden Puzzleteile ineinandergreifen. Verteilen sich die Teile jedoch ungleichmäßig, kommt es zu Verzug. Ich habe festgestellt, dass eine gleichmäßige Kristallisation beim Spritzgießen . <sup>11</sup>

Wärmeausdehnungskoeffizienten

Ich habe festgestellt, dass der Wärmeausdehnungskoeffizient (CTE) ein entscheidender Faktor für die Dimensionsänderungen bei Temperaturänderungen ist. Materialien mit hohem CTE verändern sich im Vergleich zum Schmelzzustand erheblich, daher ist eine präzise Steuerung bei Konstruktion und Verarbeitung wichtig, um Verzug zu minimieren.

| Material | Wärmeausdehnungskoeffizient (µm/m°C) |

|---|---|

| Polyethylen (PE) | 100 – 200 |

| Polycarbonat (PC) | 65 – 70 |

| Nylon | 80 – 120 |

Ausgleich der mechanischen Eigenschaften

Mechanische Eigenschaften wie der Elastizitätsmodul überraschen mich oft mit ihrem Einfluss auf die Verformung. Materialien mit geringer Steifigkeit können sich beim Abkühlen unter Belastung verbiegen, aber eine gleichmäßige Verteilung der mechanischen Spannung trägt wesentlich dazu bei, dieses Risiko während des Abkühlens . <sup>12</sup>

Anisotropes Verhalten von Materialien

Das anisotrope Verhalten dieser Materialien war für mich eine Offenbarung – Eigenschaften wie Schrumpfung oder Festigkeit variieren je nach Richtung. Beim Spritzgießen können solche Materialien in einer Richtung stärker schrumpfen als in der anderen, was zu Verzug führt, wenn dies in der Konstruktionsphase nicht berücksichtigt wird. Das Verständnis dieses Verhaltens trägt aktiv dazu bei, Fehler in Formteilen zu reduzieren.

In vielen Projekten habe ich gelernt, dass Verzug ein komplexes Phänomen ist – vergleichbar mit den Schichten einer Zwiebel – wobei Formfaktoren wie Kühlsysteme und Materialdetails jeweils eine wichtige Rolle bei der Bestimmung der endgültigen Produktqualität spielen.

Polyamid weist eine geringere Schrumpfungsrate als ABS auf.FALSCH

Polyamid weist eine höhere Schrumpfungsrate (0,8–2,0 %) auf als ABS (0,4–0,8 %).

Materialien mit hohem Wärmeausdehnungskoeffizienten neigen zu Verformungen.WAHR

Bei Werkstoffen mit hohen Wärmeausdehnungskoeffizienten verändern sich die Abmessungen erheblich, was zu Verformungen führt.

Welche Strategien eignen sich zur Minimierung von Verformungen?

Haben Sie in Ihrer Produktion schon einmal mit Verformungen zu kämpfen gehabt? Das ist wirklich ärgerlich, nicht wahr? Lassen Sie uns praktische Lösungen für dieses Problem finden. So bleiben Ihre Produkte in einwandfreiem Zustand.

Um Verzug zu minimieren, achten Sie auf die Kühlung. Passen Sie den Einspritzdruck sorgfältig an. Wählen Sie die passenden Materialien. Diese Maßnahmen sind wichtig und zielen auf die Werkzeugkonstruktion ab. Sie berücksichtigen auch die Prozessparameter. Die Materialauswahl spielt ebenfalls eine große Rolle. Sie führt zu weniger Verzug und verbessert die Qualität deutlich.

Schimmelfaktoren

-

Kühlsystemdesign : Als ich mit der Formenkonstruktion begann, wurde mir die Bedeutung des Kühlsystems bewusst. Ungleichmäßige Kühlung ist eine Hauptursache für Verzug. Sind die Kühlrohre nicht gleichmäßig verteilt, kühlen verschiedene Bereiche des Kunststoffs unterschiedlich schnell ab. Stellen Sie sich große, flache Gegenstände vor, die nur in der Mitte gekühlt werden; die Ränder bleiben warm, was zu einer ungleichmäßigen Kühlung führt.

Parameter Auswirkung auf die Verformung Kühlrohrgröße Kleine Durchmesser können zu unzureichender Kühlung führen Rohrabstand Große Abstände führen zu ungleichmäßiger Kühlung -

Trennmechanismus : Ich habe auch festgestellt, wie wichtig ein gutes Trennsystem ist. Ungleichmäßige Kräfte beim Entformen können zu Verformungen führen. Stellen Sie sich vor, Sie öffnen eine empfindliche Schale mit ungleichmäßigem Druck; sie könnte reißen oder sogar ganz zerbrechen.

Faktoren des Spritzgießprozesses

-

Einspritzdruck : Der Einspritzdruck ist ein heikles Thema. Zu hoher Druck beim Einspritzen kann zu hohen Eigenspannungen führen. Früher hinterließ zu viel Druck versteckte Spannungen im Produkt, was zu Verformungen in dickeren Bereichen führte.

-

Formtemperatur : Dann ist da noch die Formtemperatur. Höhere Temperaturen verlangsamen die Abkühlung und erhöhen die Schrumpfung.

Temperaturfaktor Ergebnis Formtemperatur Längere Abkühlung, stärkere Schrumpfung Schmelztemperatur Erhöhte Fließfähigkeit, stärkere Schrumpfung -

Einspritzgeschwindigkeit : Die Einspritzgeschwindigkeit erfordert sorgfältige Handhabung. Hohe Geschwindigkeiten erzeugen Scherspannungen, die zu inneren Eigenspannungen und damit zu Verzug nach dem Entformen führen.

Faktoren des Kunststoffmaterials

-

Schrumpfungsrate : Nun zu den Kunststoffen – jede Art schrumpft unterschiedlich. Kunststoffe wie Polyamid weisen hohe Schrumpfungsraten auf, was zu Verformungen führen kann.

-

Kristallinität : Auch die Kristallinität spielt eine Rolle. Ungleichmäßige Kristallisation führt zu unterschiedlichen Schrumpfungsraten.

Durch die Berücksichtigung dieser Faktoren und die Implementierung intelligenter Lösungen <sup>13 </sup> können Hersteller den Verzug ihrer Produkte deutlich reduzieren und so Qualität und Effizienz steigern. Informieren Sie sich über spezielle Formgebungsverfahren <sup>14</sup> für bessere Ergebnisse und untersuchen Sie verschiedene Kunststoffe <sup>15</sup> , um die besten mit dem geringsten Verzug auszuwählen.

Ungleichmäßige Abkühlung führt zu Verformungen bei Kunststoffprodukten.WAHR

Ungleichmäßige Abkühlung führt zu unterschiedlicher Schrumpfung und damit zu Verformungen.

Höhere Formtemperaturen verringern den Verzug beim Spritzgießen.FALSCH

Höhere Formtemperaturen verlängern die Abkühlzeit und führen zu stärkerem Schrumpfen, was Verformungen verursacht.

Abschluss

Verformungen beim Spritzgießen entstehen durch ungleichmäßige Abkühlung, Konstruktionsfehler der Form, falsche Druckeinstellungen und Materialeigenschaften. Die Berücksichtigung dieser Faktoren ist entscheidend für eine qualitativ hochwertige Fertigung.

-

Untersuchen Sie, wie sich die Anordnung von Kühlsystemen auf die Gleichmäßigkeit der Produktkühlung auswirkt und somit Schrumpfung und Verformung beeinflusst. ↩

-

Erfahren Sie, wie sich unterschiedliche Einspritzdrücke auf die Eigenspannungen in Formteilen aus Kunststoff auswirken. ↩

-

Erfahren Sie mehr über die besten Verfahren beim Spritzgießen, die dazu beitragen, Verzugsrisiken wirksam zu minimieren. ↩

-

Erfahren Sie mehr über die besten Verfahren beim Spritzgießen, die dazu beitragen, Verzugsrisiken wirksam zu minimieren. ↩

-

Erfahren Sie mehr über die besten Verfahren beim Spritzgießen, die dazu beitragen, Verzugsrisiken wirksam zu minimieren. ↩

-

Erfahren Sie mehr über die besten Verfahren beim Spritzgießen, die dazu beitragen, Verzugsrisiken wirksam zu minimieren. ↩

-

Erfahren Sie mehr über die besten Verfahren beim Spritzgießen, die dazu beitragen, Verzugsrisiken wirksam zu minimieren. ↩

-

Gewinnen Sie Einblicke, wie der Einspritzdruck den Formgebungsprozess beeinflusst, und optimieren Sie so die Einstellungen für qualitativ hochwertige Teile. ↩

-

Entdecken Sie bewährte Verfahren zur Einstellung von Einspritz- und Nachdruck, um Verzug zu minimieren und die Produktqualität zu verbessern. ↩

-

Dieser Link liefert detaillierte Daten zu den Schrumpfungsraten verschiedener Kunststoffe, die für Konstrukteure, die Verzug berücksichtigen müssen, unerlässlich sind. ↩

-

Lernen Sie den Zusammenhang zwischen Kristallinität und Spritzgießprozessen kennen, um die Produktqualität besser kontrollieren zu können. ↩

-

Erforschen Sie effektive Kühlstrategien, um Verformungen zu minimieren und gleichmäßige Materialeigenschaften zu gewährleisten. ↩

-

Dieser Link bietet tiefere Einblicke in bewährte Techniken zur Reduzierung von Verzug beim Formgebungsprozess. ↩

-

Entdecken Sie fortschrittliche Spritzgussverfahren, die dazu beitragen, Produktverformungen zu minimieren und die Qualität zu verbessern. ↩

-

Verstehen Sie, wie sich unterschiedliche Kunststoffeigenschaften auf den Verzug auswirken und wie Sie die richtigen Materialien für Ihre Bedürfnisse auswählen. ↩