Haben Sie sich jemals gefragt, warum diese lästigen Angussspuren auf Ihren sauber geformten Produkten erscheinen?

Angussstellen an Spritzgussprodukten werden durch unsachgemäßes Angussdesign, falsche Prozesseinstellungen und Materialeigenschaften verursacht. Die Optimierung der Angusseigenschaften sowie die Anpassung von Einspritzgeschwindigkeiten und -drücken können dazu beitragen, diese Markierungen zu reduzieren.

Zu verstehen, warum Angussspuren entstehen, ist nur der Anfang. Als ich diese Spuren zum ersten Mal sah, kam ich mir wie ein Detektiv vor. Ich habe versucht, ein Rätsel zu lösen. Mir wurde klar, dass das Bild klarer wurde, nachdem ich Design- und Prozessfehler untersucht hatte. Beispielsweise habe ich die Torposition bei einem Projekt für ein Elektronikunternehmen angepasst. Diese einfache Änderung hat das Erscheinungsbild des Produkts erheblich verbessert. Kleine Änderungen führen zu großen Verbesserungen. Das Teilen dieser Erkenntnisse hilft anderen, ihre Arbeit zu verbessern. Die Produktqualität verbessert sich dadurch wirklich.

Angussspuren entstehen durch falsches Anschnittdesign.WAHR

Eine unsachgemäße Anschnittkonstruktion kann durch Beeinträchtigung des Materialflusses zu Angussstellen führen.

Durch Anpassen der Einspritzgeschwindigkeit werden die Angussmarkierungen erhöht.FALSCH

Die Optimierung der Einspritzgeschwindigkeit hilft, Angussmarkierungen zu reduzieren, indem ein ordnungsgemäßer Fluss sichergestellt wird.

Wie wirkt sich das Anschnittdesign auf Angussspuren aus?

Schauen Sie sich ein Kunststoffteil an. Sehen Sie die Angussmarkierung? Das Zeichen fällt deutlich auf. Die Ursache dafür liegt im Tordesign. Erfahren Sie, wie sich diese Designs auf die Marken auswirken.

Das Anschnittdesign hat großen Einfluss auf die Angussmarkierungen, da es steuert, wie geschmolzener Kunststoff fließt und abkühlt. Probleme mit der Größe, Form oder Position des Tors führen wahrscheinlich zu sichtbaren Markierungen. Diese Markierungen beeinträchtigen das Aussehen und die Funktion des Produkts.

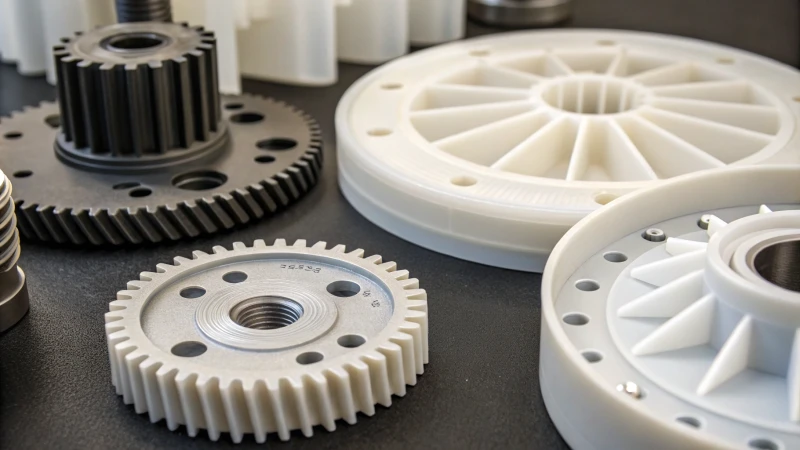

Der Einfluss der Gate-Größe

Die Größe des Angusses spielt eine entscheidende Rolle bei der Bildung von Angussmarken. Stellen Sie sich vor, Sie gießen einen dicken Milchshake durch einen Strohhalm. Wenn der Strohhalm zu groß ist, verschüttet man ihn überall. Wenn es zu klein ist, fließt es kaum. Ein großer Anschnitt führt dazu, dass sich der Kunststoff langsam bewegt, wodurch dicke Markierungen in der Nähe des Angusses entstehen. Umgekehrt drückt ein kleiner Anschnitt den Kunststoff zu schnell, was zu unregelmäßigen Mustern führt.

| Torgröße | Auswirkungen auf Angussspuren |

|---|---|

| Zu groß | Dicke, ausgeprägte Flecken aufgrund von Stagnation |

| Zu klein | Spritzer und unregelmäßige Muster |

Ich erinnere mich an ein Projekt, bei dem wir wochenlang die Torgröße angepasst haben, bevor wir die richtige Größe gefunden haben.

Torform und ihre Folgen

In meiner frühen Karriere entwarf ich ein Teil mit einem punktgenauen Anschnitt und lernte bald, warum die Form so wichtig ist. Beim Entformen klebte Kunststoff am Anschnittstift fest und hinterließ grobe Spuren. Die falsche Torform 1 kann Dinge ruinieren; Beispielsweise stoppt ein Seitenanschnitt in einem falschen Winkel den reibungslosen Fluss und führt zu hässlichen Schweißspuren.

Strategischer Gate-Standort

Die Platzierung von Toren erfordert eine sorgfältige Planung. Tore, die zu nah an einer sichtbaren Oberfläche positioniert sind, werden unattraktiv. Einmal haben wir an einem dünnwandigen Abschnitt ein Tor platziert, das kurze Schüsse verursachte und deutliche Spuren hinterließ.

| Gate-Standort | Auswirkung auf Angussspuren |

|---|---|

| Nahe der Oberfläche | Wirkt sich negativ auf das Aussehen aus |

| Dünnwandiger Bereich | Kurze Schüsse und sichtbare Spuren |

der strategische Standort 2 von Toren immer sorgfältig geplant werden.

Spritzgussparameter

Das Anpassen der Injektionseinstellungen ist wie das Stimmen eines Instruments. Hoher Druck verursacht Wirbel um den Anguss herum, während hohe Geschwindigkeit Scherwärme verursacht; beide hinterlassen sichtbarere Spuren.

Ich habe Tage damit verbracht, diese Einstellungen anzupassen, um unsere Ausgabe zu perfektionieren.

Materialeigenschaften

Auch die Fließfähigkeit von Kunststoff spielt eine wichtige Rolle. Materialien, die nicht leicht fließen, können die Form schlecht füllen, was zu sichtbaren Angussspuren führt. Wenn Materialien ohne ordnungsgemäße Kontrolle der Parameter zu leicht fließen, sind Strahleffekte offensichtlich.

Das Verständnis dieser Teile hilft bei der Herstellung erfolgreicher Anschnitte, die Angussspuren reduzieren und die Produktqualität verbessern. Bei jedem Projekt lerne ich etwas Neues, das meinen Ansatz zur Entwicklung besserer Designs prägt.

Ein großer Anschnitt reduziert Angussspuren durch die Verlangsamung der Fließgeschwindigkeit.FALSCH

Ein großer Anguss führt zu Stagnation und damit zu dickeren Angussstellen.

Eine hohe Einspritzgeschwindigkeit verringert Angussstellen.FALSCH

Eine zu hohe Geschwindigkeit erhöht die Scherwärme und verschlimmert die Angussspuren.

Wie wirken sich Spritzgussparameter auf Angussspuren aus?

Haben Sie jemals darüber nachgedacht, warum auf Ihren Formteilen immer Angussspuren zu sehen sind? Die Antwort liegt in den Spritzgusseinstellungen.

Druck, Geschwindigkeit und Temperatur sind beim Spritzgießen wichtig. Diese Faktoren beeinflussen die Bildung von Angussspuren. Durch die richtige Einstellung können Fehler deutlich reduziert werden. Diese Verbesserung verändert wirklich das Aussehen und die Funktionsweise von Kunststoffteilen.

Wichtige Spritzgussparameter, die Angussmarken beeinflussen

Als ich anfing, Spritzguss zu studieren, entdeckte ich, wie Parameter wie Druck und Geschwindigkeit einen großen Einfluss auf die Angussmarkierungen haben. Es ähnelt dem Ausbalancieren eines Rezepts. Zu viel von einem Element und das Ergebnis ist fehlerhaft.

Einspritzdruck und -geschwindigkeit

Ich bemerkte schnell, dass übermäßiger Druck ein häufiges Problem ist. Stellen Sie sich vor, Sie würden die Schmelze am Tor zu stark verwirbeln, als würden Sie Sahne zu stark aufschlagen. Sichtbare Flecken machen sich bemerkbar. Hohe Geschwindigkeit hingegen ähnelt einem zu schnellen Fahren eines Rennwagens. Es führt zu Zersetzung und unerwünschten Brandflecken.

| Parameter | Wirkung |

|---|---|

| Hochdruck | Wirbelnde Strömung, sichtbare Markierungen |

| Hohe Geschwindigkeit | Zersetzung, Brandspuren 3 |

Formtemperatur

Zu sehen, wie die Temperatur der Form die Kühlung beeinflusst, war wirklich aufschlussreich. Höhere Temperaturen verlangsamen die Abkühlung und hinterlassen dicke Anschnittspuren. Es ist, als würde ein Topf zu lange köcheln. Wenn es zu kalt ist, können unterfüllte Stellen mit deutlichen Markierungen auftreten.

Materialeigenschaften und ihre Auswirkungen

Die Wahl des richtigen Kunststoffs ähnelt der Auswahl von Nudeln für Ihre Soße. Schlecht fließende Kunststoffe könnten am Tor Schwierigkeiten haben. Die Folge sind Stagnation und auffällige Flecken. Bei wärmeempfindlichen Kunststoffen treten bei hohen Temperaturen oder Schergeschwindigkeiten Probleme auf, die zu Verfärbungen 4 und eingebrannten Anschnittstellen führen können.

Überlegungen zum Tordesign

Torgröße und -form

Ich erinnere mich, dass ich Tore entworfen habe, die entweder zu groß oder zu klein waren. Große Tore wirken wie Trichter und verursachen Stagnation. Kleine Tore ragen wie ein Wasserschlauch hindurch und ergeben unregelmäßige Muster. Auch die Form des Tors spielt eine große Rolle; Punkttore können aufgrund der Haftung grobe Spuren hinterlassen.

| Gate-Designfaktor | Auswirkungen auf Angussspuren |

|---|---|

| Großer Durchmesser | Stagnation in der Nähe des Tores |

| Kleiner Durchmesser | Spritzende, unregelmäßige Muster |

| Unangemessene Form | Raue oder ausgeprägte Flecken |

Lage des Tores

Die Platzierung des Tores ist entscheidend, ähnlich wie die Anordnung einer Ansicht in einer Galerie. Wenn ein Tor zu nah an sichtbaren Oberflächen platziert wird, beeinträchtigt dies die Produktästhetik. Ein schlechter Standort kann aufgrund unzureichenden Drucks auch zu Kurzschüssen in dünnwandigen Bereichen führen.

Wenn Sie mehr über Spritzgussfehler 5 , können Sie Ihren Produktionsprozess erheblich verbessern.

Ein hoher Einspritzdruck führt zu einer Wirbelströmung.WAHR

Zu hoher Druck führt dazu, dass die Schmelze am Anschnitt verwirbelt und Markierungen entstehen.

Eine niedrige Formtemperatur führt zu dickeren Angussmarkierungen.FALSCH

Niedrige Temperaturen behindern den Durchfluss und führen zu Unterfüllung und sichtbaren Markierungen.

Wie beeinflussen die Eigenschaften von Kunststoffmaterialien Angussspuren?

Haben Sie schon einmal darüber nachgedacht, warum manche Plastikartikel diese lästigen kleinen Flecken aufweisen?

Zu den Eigenschaften von Kunststoffmaterialien gehören Fließfähigkeit und Wärmeempfindlichkeit. Diese Eigenschaften wirken sich direkt auf die Bildung von Angussmarkierungen aus. Hochflüssige Kunststoffe füllen Formen wahrscheinlich leicht. Dennoch besteht die Gefahr, dass Spritzspuren entstehen. Dieses Problem besteht bei sehr flüssigen Kunststoffen. Hitzeempfindliche Kunststoffe zersetzen sich bei hohen Temperaturen. Diese Zersetzung führt zu deutlichen Angussspuren. Angussspuren werden sichtbar.

Fließfähigkeit von Kunststoffmaterialien

Die plastische Fließfähigkeit ähnelt dem Eingießen eines dicken Milchshakes in ein schmales Glas. Schlecht fließende Kunststoffe haben Probleme beim reibungslosen Ausfüllen der Form. Stellen Sie sich ein hochgefülltes Komposit 6 , das durchdringt und deutliche Angussspuren hinterlässt. Im Gegensatz dazu fließen flüssigere Kunststoffe zu schnell, wie ein Milchshake, der überall hinspritzt. Dies nennt man Jetten. Das richtige Gleichgewicht zu finden ist heikel. Formdesigns und Einspritzeinstellungen müssen häufig angepasst werden.

| Kunststofftyp | Flüssigkeit | Auswirkungen auf Angussspuren |

|---|---|---|

| Schlechter Fluss | Hoher Widerstand | Prominente Marken |

| Guter Fluss | Einfaches Befüllen, Risikostrahl | Unregelmäßige Spuren, wenn unkontrolliert |

Wärmeempfindlichkeit von Kunststoffen

Die thermische Empfindlichkeit von Kunststoffen ist unerbittlich. Ich habe einmal PVC verwendet, das sich bei höheren Temperaturen zersetzte. Es hinterließ deutlich sichtbare Brandspuren. Die Änderung der Temperatur und der Schergeschwindigkeit ist entscheidend, um diese Probleme zu verhindern.

Beispielsweise kann sich PVC zersetzen und aufgrund von Änderungen der Schmelzflussrate und des Drucks in der Nähe des Angusses verbrannte und verfärbte Markierungen 7 Um dies zu mildern, ist die Optimierung der Parameter des Spritzgussprozesses 8 , wie z. B. die Anpassung von Temperatur und Schergeschwindigkeit, unerlässlich.

Einfluss des irrationalen Gate-Designs

Einmal habe ich das Tordesign für ein Projekt ignoriert. Die Verwendung eines großen Tors verlangsamte den Fluss, was zu Stagnation und dickeren Spuren führte. Ein kleines Tor verursachte einen schnell fließenden Strahl, der unregelmäßige Muster bildete.

Ein irrationales Angussdesign kann die Angussspuren erheblich verschlimmern. Auch die Form und Lage des Tores spielen eine wichtige Rolle; Beispielsweise die punktförmigen Anschnitte 9 grobe Spuren hinterlassen, wenn der Kunststoff beim Entformen am Stift haften bleibt.

Das Verständnis dieser kleinen Details in Kunststoffmaterialien hat meinen Weg als Designer wirklich geprägt. Jede Art von Kunststoff hat ihre Eigenheiten und Persönlichkeitsmerkmale. Um die beste Qualität der Formteile zu erreichen, ist eine sorgfältige Handhabung erforderlich.

Fließfähige Kunststoffe verhindern stets Angussstellen.FALSCH

Während sie Formen leicht füllen, besteht die Gefahr, dass sie ausspritzen, wenn die Geschwindigkeit nicht kontrolliert wird.

Die thermische Empfindlichkeit beeinträchtigt die Sichtbarkeit der Angussmarkierung.WAHR

Empfindliche Kunststoffe können sich zersetzen und Brandflecken in der Nähe des Tors verursachen.

Können fortschrittliche Technologien dazu beitragen, Angussspuren zu reduzieren?

Haben Sie schon einmal darüber nachgedacht, wie Sie sich von unerwünschten Angussstellen beim Spritzgießen verabschieden können?

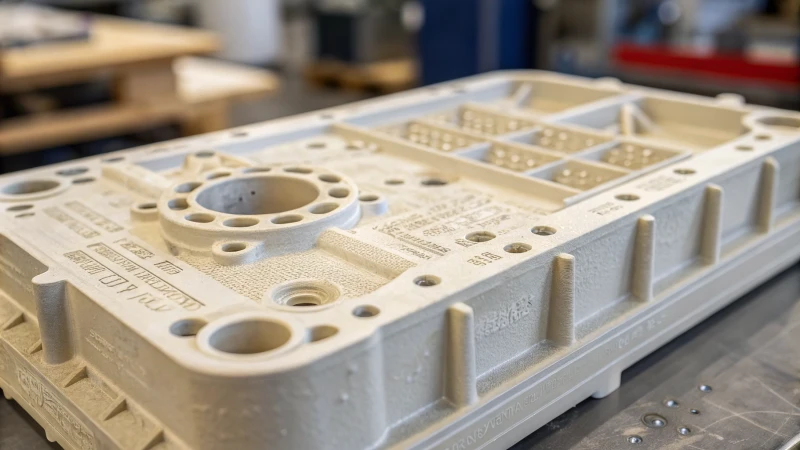

Zu den fortschrittlichen Technologien gehören Präzisionsformen und intelligente Sensoren. Diese Technologien verändern die Spielregeln für die Reduzierung von Angussspuren. Sie bieten eine präzise Kontrolle der Formparameter. Diese Präzision verbessert die Produktqualität. Es reduziert auch sichtbare Mängel.

Erkundung von Präzisionsformtechniken

Präzisionsformtechniken lösen Angussmarkierungsprobleme direkt. Ich erinnere mich, als ich zum ersten Mal sah, wie ein gut gestaltetes Tor die Dinge veränderte. Fortschrittliche für computergestütztes Design 10 hilft uns dabei, Tordesigns so anzupassen, dass sie perfektioniert werden. Dies verhindert Probleme aufgrund schlechter Angussgrößen oder -formen. Die Software leistet mehr als nur Design; Es simuliert die Strömungsdynamik und stellt sicher, dass sich der geschmolzene Kunststoff gleichmäßig in jedem kleinen Raum verteilt, wodurch hässliche Defekte reduziert werden.

Intelligente Sensorintegration

Stellen Sie sich einen Wachmann vor, der niemals schläft und immer den Spritzgussprozess beobachtet. Intelligente Sensoren tun genau das. Sie überwachen Dinge wie Einspritzdruck und Geschwindigkeit. Ich erinnere mich an ein Projekt, bei dem Sensoren während der Produktion ein Problem erkannten und uns so vor fehlerhaften Teilen bewahrten. Mit diesen kleinen Helden können wir Probleme sofort beheben und Probleme wie hohe Schergeschwindigkeiten verhindern, die zu Brandflecken am Tor führen können.

| Parameter | Traditionelle Methode | Fortschrittlicher technischer Ansatz |

|---|---|---|

| Einspritzgeschwindigkeit | Manuelle Kalibrierung | Automatisierte Anpassung |

| Formtemperatur | Feste Einstellungen | Dynamische Kontrolle |

Materialien und Innovationen

Die Wahl des richtigen Materials ist wie die Wahl des perfekten Partners; Es kann wirklich über den Erfolg Ihres Projekts entscheiden. Polymere mit verbesserter Fließfähigkeit sind bahnbrechend, da sie besser fließen und Probleme wie Stagnation und ungleichmäßige Füllung lösen. Die Kontrolle der Formtemperaturen verhindert die Zersetzung hitzeempfindlicher Kunststoffe und bewahrt so die Qualität unserer Produkte.

Ich erinnere mich, wie ich neue Verbundwerkstoffe unter schwierigen Bedingungen getestet habe. Die Ergebnisse waren erstaunlich und zeigten, dass es wertvoll ist, etwas über Materialeigenschaften zu lernen.

Die Rolle der künstlichen Intelligenz

KI ist mehr als nur ein Schlagwort; Es fungiert als unsere Kristallkugel für mögliche Formprobleme. Maschinelles Lernen untersucht vergangene Daten, um Probleme wie schlechte Torpositionen vorherzusehen, bevor sie auftreten. Es ist, als würden wir unseren Entwürfen zusätzliche Augen hinzufügen und uns dabei helfen, Einstellungen proaktiv anzupassen, um die Effizienz zu verbessern und Fehler zu reduzieren.

Diese Technologien haben großes Potenzial, müssen jedoch kontinuierlich weiterentwickelt und getestet werden, um eine reibungslose Integration in reguläre Herstellungsprozesse zu gewährleisten. Für diejenigen von uns, die die Produktqualität und -effizienz verbessern möchten, ist es von entscheidender Bedeutung, die Grenzen und Möglichkeiten jeder Technologie zu kennen.

Erfahren Sie mehr über KI-Anwendungen in der Fertigung 11 . Entdecken Sie, wie sie komplexe Probleme vorhersagen und lösen können, bevor sie auftreten.

KI sagt ungeeignete Angusspositionen beim Formen voraus.WAHR

KI nutzt vergangene Daten, um potenzielle Probleme vorherzusagen, wie z. B. Gate-Standorte.

Die manuelle Kalibrierung dient der dynamischen Formtemperaturregelung.FALSCH

Advanced Tech nutzt automatisierte Systeme zur dynamischen Formtemperaturregelung.

Abschluss

Angussspuren auf Spritzgussprodukten entstehen durch unsachgemäßes Angussdesign, falsche Prozesseinstellungen und Materialeigenschaften. Anpassungen in diesen Bereichen können die Produktqualität deutlich verbessern.

-

Erfahren Sie, wie unterschiedliche Anschnittgrößen den Kunststofffluss und die Kühlung beeinflussen und sich auf die Sichtbarkeit der Angussmarkierungen auswirken. ↩

-

Entdecken Sie, wie sich seitliche Angusswinkel auf Kunststofffließ- und Schmelzmarkierungen während des Formens auswirken. ↩

-

Erfahren Sie, wie Sie durch die Steuerung der Einspritzgeschwindigkeit häufige Defekte wie verbrannte oder verfärbte Angussstellen verhindern können. ↩

-

Entdecken Sie, wie die thermischen Eigenschaften von Kunststoffen die Bildung von Angussstellen beim Formen beeinflussen. ↩

-

Gewinnen Sie Einblicke in verschiedene Spritzgussfehler und wirksame Strategien zu deren Behebung. ↩

-

Erfahren Sie, wie sich Füllstoffe in Verbundwerkstoffen auf die Fließfähigkeit von Kunststoffen und auf Angussspuren auswirken. ↩

-

Verstehen Sie die Auswirkungen der PVC-Zersetzung auf die Qualität des Spritzgusses. ↩

-

Finden Sie Strategien zur Optimierung der Parameter zur Minimierung von Angussstellen. ↩

-

Entdecken Sie Herausforderungen und Lösungen im Zusammenhang mit Pin-Point-Gate-Designs. ↩

-

Entdecken Sie, wie CAD-Software die Präzision beim Spritzgießen erhöht, indem sie Anschnittdesigns optimiert und Fehler reduziert. ↩

-

Entdecken Sie, wie KI Fertigungsprozesse verändert, indem sie Probleme vorhersagt, die Effizienz steigert und Fehler reduziert. ↩