Spritzgießen ist ein Wunder der modernen Fertigung – aber es ist nicht ohne Tücken. Ablösungen und Risse können die Integrität Ihrer Produkte gefährden und zu kostspieligen Mängeln führen.

Ablösungen und Risse in Spritzgussprodukten werden hauptsächlich durch unzureichenden Einspritzdruck, falsche Formtemperatur, Materialprobleme und Konstruktionsfehler verursacht. Diese Fehler können durch die Optimierung der Verarbeitungsbedingungen, die Auswahl geeigneter Materialien und die Verbesserung des Formendesigns verhindert werden.

Während diese ersten Erkenntnisse einen schnellen Überblick bieten, ist das Verständnis der komplizierten Details dieser Mängel und ihrer Gegenmaßnahmen für jeden, der in der Produktentwicklung oder -herstellung tätig ist, von entscheidender Bedeutung. Lesen Sie weiter, um tiefere Einblicke zu erhalten, die Ihre Produktionsprozesse erheblich verbessern können.

Unzureichender Einspritzdruck führt zur Ablösung.WAHR

Der niedrige Druck füllt den Formhohlraum nicht vollständig aus, wodurch die Bindung geschwächt wird.

Wie wirkt sich der Einspritzdruck auf die Produktintegrität aus?

Der Einspritzdruck beim Formen ist entscheidend für die Aufrechterhaltung der Produktintegrität und -qualität.

Der Einspritzdruck wirkt sich direkt auf die Produktintegrität aus, indem er die Füllqualität der Form beeinflusst, die Bindungsstärke beeinträchtigt und zu Fehlern wie Rissen oder Ablösungen beiträgt. Durch die entsprechende Anpassung des Einspritzdrucks können Hersteller eine bessere Produktleistung und Langlebigkeit gewährleisten.

Die Rolle des Einspritzdrucks beim Formen

Der Einspritzdruck ist ein kritischer Parameter im Spritzgussprozess. Sie bestimmt, wie gut die Kunststoffschmelze den Formhohlraum ausfüllt. Wenn der Einspritzdruck nicht ausreicht, füllt die Schmelze die Kavität möglicherweise nicht vollständig aus, was zu unvollständigen Teilen oder einer schwachen Bindung mit der Formoberfläche führt. Dies führt zu einer Ablösung, bei der sich Teile nicht ordnungsgemäß von der Form lösen, was die Produktintegrität beeinträchtigt.

Umgekehrt kann ein zu hoher Einspritzdruck zu inneren Spannungen innerhalb der Form führen, die zu Verformungen oder Rissen im Produkt führen. Der Ausgleich des Einspritzdrucks ist wichtig, um eine optimale Formfüllung zu erreichen, ohne dass spannungsbedingte Defekte entstehen.

Häufige Defekte, die durch falschen Einspritzdruck verursacht werden

- Ablösung: Bei unzureichendem Druck wird die Schmelze nicht fest gegen die Formwände gedrückt, was zu einer schwachen Bindung führt.

- Risse: Hoher Druck kann das Material oder die Form überbeanspruchen, was zu Rissen führen kann.

| Fehlertyp | Ursache | Empfohlene Gegenmaßnahme |

|---|---|---|

| Ablösung | Niedriger Einspritzdruck | Einspritzdruck erhöhen |

| Risse | Hoher Einspritzdruck | Einspritzdruck reduzieren |

Optimierung des Einspritzdrucks für eine bessere Produktintegrität

Hersteller können verschiedene Maßnahmen ergreifen, um den Einspritzdruck zu optimieren:

- Passen Sie die Prozessparameter an: Einspritzgeschwindigkeit und den Druck 1 sorgfältig, um sie an die spezifischen Material- und Produktanforderungen anzupassen.

- Überwachen Sie die Formfüllqualität: Verwenden Sie Sensoren, um unterfüllte Bereiche in Echtzeit zu erkennen.

- Regelmäßige Wartung: Stellen Sie sicher, dass die Formen frei von Hindernissen sind, die die Druckverteilung verändern könnten.

Fallstudien: Anwendungen aus der Praxis

Eine Fallstudie in der Automobilindustrie zeigte, wie die Optimierung des Einspritzdrucks die Ablösungsvorfälle um 30 % reduzierte und die Gesamtkonsistenz der Teile verbesserte.

In einem anderen Fall passte ein Hersteller von Unterhaltungselektronik seine Einspritzparameter auf der Grundlage von Echtzeit-Überwachungsdaten an. Sie erreichten eine deutliche Reduzierung spannungsbedingter Risse, was zu einer verbesserten Produkthaltbarkeit führte.

Wenn Hersteller verstehen, wie sich der Einspritzdruck auf die Produktintegrität auswirkt, können sie fundierte Entscheidungen treffen, die die Qualität verbessern und Fehler reduzieren. Diese Erkenntnisse sind für jeden, der an Produktdesign 2 oder Fertigung beteiligt ist, von entscheidender Bedeutung. Durch die Untersuchung dieser Aspekte können Unternehmen ihre Produktionsprozesse verbessern und überlegene Produkte auf den Markt bringen.

Hoher Einspritzdruck führt zu Rissen in den Produkten.WAHR

Übermäßiger Druck führt zu inneren Spannungen, die zu Rissen führen.

Ein niedriger Injektionsdruck verhindert ein Ablösen.FALSCH

Unzureichender Druck führt zu schwachen Bindungs- und Lösungsproblemen.

Welche Rolle spielt die Temperatur des Schimmelpilzes bei der Fehlervermeidung?

Die Formtemperatur ist ein entscheidender Faktor beim Spritzgießen und beeinflusst sowohl die Produktqualität als auch die Fehlervermeidung.

Die Formtemperatur hat einen erheblichen Einfluss auf die Fehlervermeidung, indem sie die Entformungsleistung und die innere Spannung der geformten Produkte beeinflusst. Durch das richtige Temperaturmanagement können Probleme wie Ablösung und Rissbildung gemindert und so eine höhere Qualität und Haltbarkeit gewährleistet werden.

Der Einfluss der Formtemperatur auf die Entformungsleistung

Die Formtemperatur spielt eine entscheidende Rolle beim Entformungsprozess von Spritzgussprodukten. Eine zu hohe Temperatur kann dazu führen, dass der geschmolzene Kunststoff an der Form kleben bleibt, was zu Schwierigkeiten beim Herauslösen des Produkts führt. Umgekehrt führt eine zu niedrige Temperatur dazu, dass der Kunststoff zu schnell abkühlt, was zu einer ungleichmäßigen Schrumpfung und möglichen Ablösungen führt. Durch die Optimierung der Formtemperatur können Hersteller die Entformung erleichtern und Fehlerfälle reduzieren.

Beispiel: Stellen Sie sich ein Szenario vor, in dem die Formtemperatur übermäßig hoch ist. Der Kunststoff kann an der Formoberfläche haften und es schwierig machen, ihn zu entfernen, ohne das Produkt zu beschädigen. Wenn andererseits die Formtemperatur zu niedrig ist, kann eine schnelle Abkühlung zu einer ungleichmäßigen Kontraktion führen, wodurch sich das Produkt vorzeitig von der Formoberfläche löst.

Gewährleistung einer gleichmäßigen Formtemperatur

Eine gleichmäßige Formtemperatur ist entscheidend, um Defekte wie Risse zu verhindern. Temperaturschwankungen in der Form können zu einer ungleichmäßigen Schrumpfung führen, wodurch innere Spannungen entstehen, die die Festigkeit des Materials übersteigen, was zu Rissen führt. Techniken wie der Einsatz von Heizstäben oder Öltemperaturmaschinen können dazu beitragen, in der gesamten Form konstante Temperaturen aufrechtzuerhalten.

Beispiel: Ein Fertigungsaufbau mit ungleichmäßiger Erwärmung kann dazu führen, dass verschiedene Teile des Produkts unterschiedlich schnell abkühlen, was zu Spannungen und möglicherweise zu Rissen führt. Durch die Implementierung einheitlicher Heizmethoden werden diese Risiken minimiert.

Strategien zur Temperaturoptimierung

Um die Formtemperatur effektiv zu optimieren, müssen mehrere Faktoren berücksichtigt werden:

- Materialeigenschaften: Verschiedene Materialien erfordern spezifische Temperatureinstellungen für optimales Fließen und Erstarren.

- Produktdesign: Komplexe Designs erfordern möglicherweise eine maßgeschneiderte Temperaturregelung, um eine gleichmäßige Kühlung zu gewährleisten.

- Externe Faktoren: Umgebungsbedingungen und Geräteeffizienz können sich auch auf die Temperaturregelung der Form auswirken.

Beispiel: Der Einsatz einer Formtemperierungseinheit 3 kann dazu beitragen, präzise Temperatureinstellungen aufrechtzuerhalten, die auf Material- und Designspezifikationen zugeschnitten sind, wodurch die Fehlerquote erheblich gesenkt wird.

Zusammenfassend lässt sich sagen, dass eine ordnungsgemäße Kontrolle der Werkzeugtemperatur unerlässlich ist, um Fehler bei Spritzgussprodukten zu vermeiden. Durch das Verständnis und die Umsetzung optimaler Temperaturstrategien können Hersteller die Produktqualität und Langlebigkeit verbessern.

Eine hohe Formtemperatur kann zum Anhaften des Produkts führen.WAHR

Übermäßige Hitze führt dazu, dass Kunststoff an der Form haften bleibt, was das Entformen erschwert.

Eine niedrige Formtemperatur verhindert Ablösungsprobleme.FALSCH

Niedrige Temperaturen führen zu einer schnellen Abkühlung, was zu ungleichmäßiger Schrumpfung und Ablösung führt.

Warum ist die Materialauswahl beim Spritzgießen so wichtig?

Die Wahl des richtigen Materials für den Spritzguss ist entscheidend für die Gewährleistung der Produktleistung, Langlebigkeit und Kosteneffizienz.

Die Materialauswahl beim Spritzgießen beeinflusst die Produktfestigkeit, Haltbarkeit und Herstellbarkeit. Das falsche Material kann zu Defekten wie Ablösungen und Rissen führen. Zu den Überlegungen gehören die Fließeigenschaften des Materials, der Feuchtigkeitsgehalt und die Kompatibilität mit dem Formdesign, um ein qualitativ hochwertiges Produkt sicherzustellen.

Materialeigenschaften verstehen

Die Wahl des Materials beim Spritzgießen ist von größter Bedeutung, da es die mechanischen Eigenschaften 4 des Endprodukts direkt beeinflusst. Dazu gehören Zugfestigkeit, Flexibilität und Beständigkeit gegenüber verschiedenen Umweltfaktoren wie Temperatur und Chemikalien. Durch die Auswahl eines Materials, das auf die beabsichtigte Anwendung des Produkts abgestimmt ist, wird sichergestellt, dass es unter den erwarteten Bedingungen effektiv funktioniert.

Materialfluss und Formprozess

Materialien mit schlechten Fließeigenschaften können zu einer unvollständigen Füllung der Form führen, was zu Fehlern wie Ablösungen führt. Um dies zu verhindern, ist es wichtig, ein Material mit geeigneten Fließeigenschaften auszuwählen, das zum spezifischen Formdesign und den Einspritzparametern passt. Beispielsweise weisen Materialien wie Nylon und Polyethylen unterschiedliche Fließverhalten auf; Wenn Sie diese verstehen, können Sie eine fundierte Entscheidung treffen.

Feuchtigkeitsgehaltsmanagement

Der Feuchtigkeitsgehalt in Materialien kann den Formprozess erheblich beeinflussen. Ein hoher Feuchtigkeitsgehalt kann zu Problemen wie Blasenbildung oder Hohlräumen im Produkt führen, während trockene Materialien einen reibungslosen Betrieb gewährleisten. Daher sind Vorbehandlungsprozesse wie Trocknen unerlässlich, bevor das Material zum Formen verwendet wird. Dieser Schritt stellt sicher, dass das Endprodukt frei von durch Feuchtigkeit verursachten Mängeln ist.

Kompatibilität mit Formenbau

Das Design der Form selbst sollte zum gewählten Material passen. Materialien reagieren unter Belastung und Temperaturschwankungen unterschiedlich, weshalb ein Design erforderlich ist, das diesen Eigenschaften Rechnung trägt. Beispielsweise kann bei einem Material, das zu starker Schrumpfung neigt, eine Form mit zusätzlichen Toleranzen erforderlich sein, um diesen Faktor auszugleichen.

Kosten und Leistung in Einklang bringen

Schließlich ist das Gleichgewicht zwischen Kosteneffizienz und Leistung von entscheidender Bedeutung. Einige Hochleistungsmaterialien bieten zwar hervorragende Eigenschaften, können aber auch die Kosten erheblich in die Höhe treiben. Die Analyse des Kosten-Nutzen-Verhältnisses für jedes potenzielle Material ist notwendig, um sicherzustellen, dass sowohl die Produktionskosten als auch die Produktqualität innerhalb der gewünschten Parameter bleiben.

Zusammenfassend lässt sich sagen, dass eine sorgfältige Berücksichtigung der Materialeigenschaften und der Kompatibilität mit Design- und Verarbeitungsbedingungen Fehler wie Ablösungen und Risse verhindern und so ein erfolgreiches Spritzgussprojekt gewährleisten kann.

Der Materialfluss beeinflusst die Qualität des Spritzgusses.WAHR

Schlechter Fluss kann zu unvollständiger Formfüllung und Defekten führen.

Ein hoher Feuchtigkeitsgehalt verbessert die Materialfestigkeit.FALSCH

Hohe Feuchtigkeit verursacht Fehler wie Blasenbildung und schwächt das Produkt.

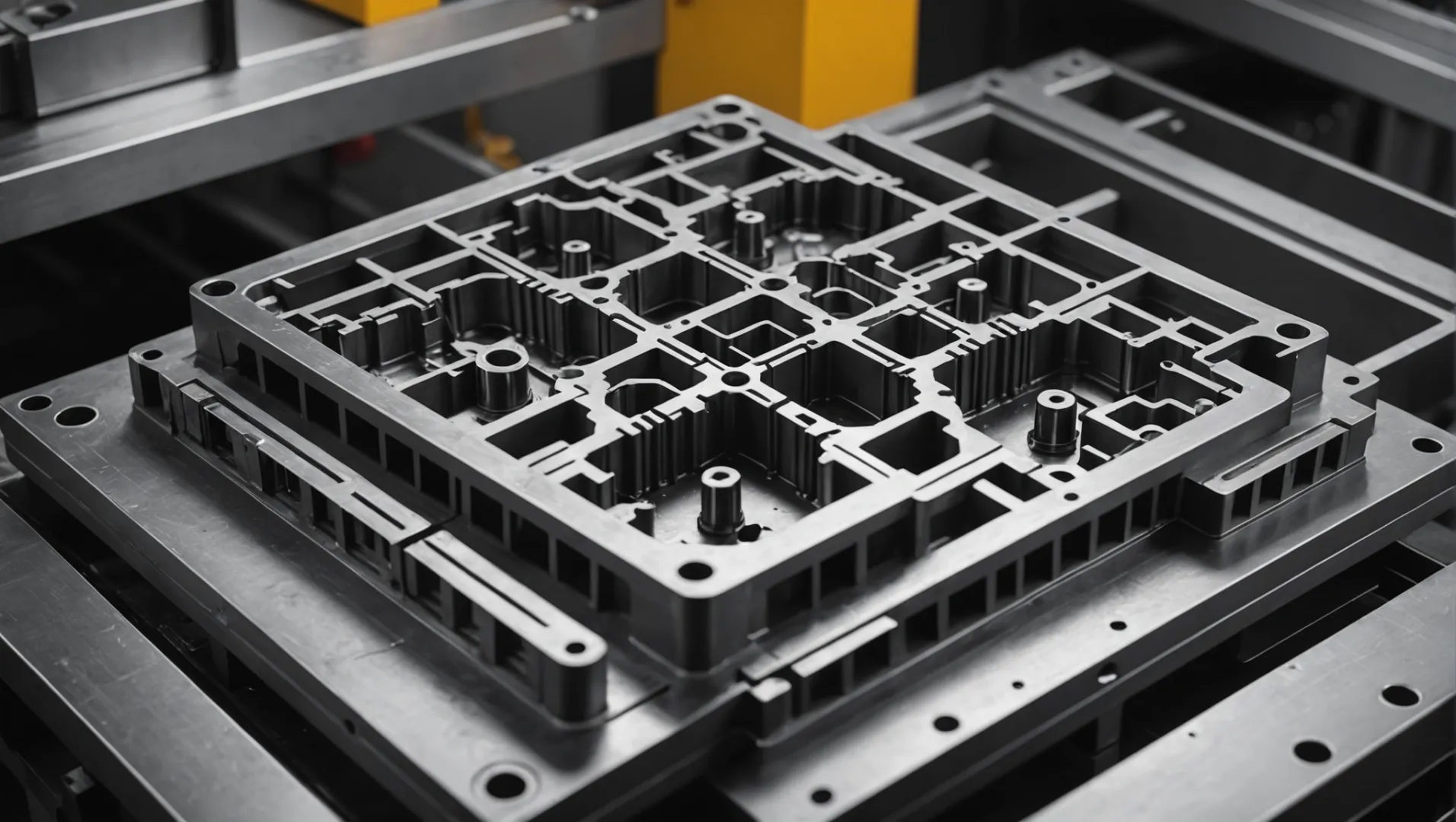

Wie kann die Formgestaltung Spannungen und Risse minimieren?

Eine effektive Formgestaltung ist von entscheidender Bedeutung, um Spannungen und Risse in Spritzgussprodukten zu verhindern und Haltbarkeit und Qualität sicherzustellen.

Das Formendesign minimiert Spannungen und Risse, indem es sich auf eine gleichmäßige Wandstärke, glatte Übergänge und optimierte Kühlsysteme konzentriert. Diese Designelemente tragen dazu bei, Spannungen gleichmäßig zu verteilen und Schwachstellen im Endprodukt zu reduzieren.

Schlüsselelemente im Formenbau

Das richtige Formendesign 5 ist entscheidend für die Minimierung von Fehlern bei Spritzgussprodukten. Durch die Konzentration auf die folgenden Elemente können Hersteller Spannungen und Risse deutlich reduzieren:

- Gleichmäßige Wandstärke: Die Gewährleistung einer gleichmäßigen Wandstärke trägt dazu bei, Spannungen gleichmäßig im gesamten Produkt zu verteilen und Bereiche zu vermeiden, in denen sich Spannungen konzentrieren und Risse verursachen können.

- Glatte Übergänge: Scharfe Ecken können als Spannungskonzentrationer wirken. Durch die Gestaltung glatter Übergänge, wie etwa abgerundeter Ecken, kann die Spannung gleichmäßiger verteilt werden, wodurch das Risiko von Rissen minimiert wird.

- Verstärkungsrippen: Das Hinzufügen von Rippen kann die Festigkeit eines Produkts erhöhen, ohne die Wandstärke übermäßig zu erhöhen, wodurch Festigkeit und Gewicht effizient ausgeglichen werden.

Optimierung des Kühlsystems

Ein gut ausgelegtes Kühlsystem ist unerlässlich, um innere Spannungen zu verhindern, die zu Rissen führen:

- Ausgewogene Kühlkanäle: Verteilen Sie die Kühlkanäle gleichmäßig, um eine gleichmäßige Kühlung über die gesamte Form sicherzustellen. Eine ungleichmäßige Abkühlung kann zu einer unterschiedlichen Schrumpfung und damit zu Rissen führen.

- Fortschrittliche Kühltechniken: Nutzen Sie Techniken wie die konforme Kühlung, bei der Kühlleitungen in komplexen Formen entworfen werden, um sich besser an die Formgeometrie anzupassen und eine effiziente Wärmeableitung zu gewährleisten.

Fallstudie: Optimierung der Formstruktur

Stellen Sie sich einen Hersteller vor, der häufig Probleme mit Produktrissen hat. Durch Neugestaltung der Form mit:

- Gleichmäßige Wandstärke

- Verstärkte Rippen

- Optimierte Kühlsysteme

Der Hersteller konnte die Fehlerquote erheblich senken und demonstrierte damit die Leistungsfähigkeit einer durchdachten Formenkonstruktion.

Durch das Verständnis dieser Prinzipien können Hersteller ihre Prozesse verfeinern, um hochwertige, langlebige Produkte herzustellen. Für weitere Einblicke in Formenbaustrategien kann die Erforschung innovativer Kühlsysteme 6 neue Perspektiven bieten.

Eine gleichmäßige Wandstärke reduziert die Spannungskonzentration.WAHR

Eine gleichmäßige Materialverteilung verhindert lokale Spannungen und verringert das Risiko von Rissen.

Scharfe Ecken verbessern die Produkthaltbarkeit in Formen.FALSCH

Scharfe Ecken konzentrieren die Spannung und erhöhen die Wahrscheinlichkeit von Rissen.

Abschluss

Wenn Sie die Ursachen für Ablösungen und Risse verstehen, können Sie wirksame Strategien zur Verbesserung der Produktqualität und -zuverlässigkeit umsetzen.

-

Lernen Sie Techniken zum Anpassen der Einspritzparameter für verschiedene Materialien: Durch die Feinabstimmung von Temperatur, Druck, Geschwindigkeit und anderen Schlüsselfaktoren können Sie konsistente, qualitativ hochwertige Ergebnisse erzielen und gleichzeitig Fehler minimieren … ↩

-

Entdecken Sie, wie durchdachtes Design die Spritzgussergebnisse beeinflusst: Bevor Sie ein Kunststoffteil herstellen können, müssen Sie über ein solides Design verfügen. Sobald Sie fertig sind, können Sie eine Spritzgussform bauen, die dem Produkt entspricht … ↩

-

Entdecken Sie, wie präzise Steuereinheiten die Formeffizienz und Produktqualität verbessern. Zu diesen Vorteilen gehört eine präzise Temperaturregelung, die wiederum zu einer verbesserten Produktqualität und Produktivität führt. ↩

-

Verstehen Sie, wie sich unterschiedliche Materialien auf die Produktleistung beim Spritzgießen auswirken: Zäh, steif, hart und stark. Gute Schmierfähigkeit und Beständigkeit gegenüber Kohlenwasserstoffen und organischen Lösungsmitteln. Gute Elastizität, rutschig. Geringes Kriechen. Große Müdigkeit … ↩

-

Entdecken Sie, wie sich das Formendesign auf die Produktqualität und die Fehlerreduzierung auswirkt: Mike Baranoski, Designingenieur bei Rodon, erläutert, wie seine Rolle und ein solides Design für den Kunststoffspritzgussprozess von entscheidender Bedeutung sind. ↩

-

Erfahren Sie mehr über modernste Kühlmethoden, die die Effizienz der Form verbessern. Die repräsentativsten sind: Pulskühlungstechnologie, CO2-Gaskühlungstechnologie und Nanoflüssigkeitskühlungstechnologie. Dieser Artikel wird … ↩