Erleben Sie die tiefe Frustration, wenn Blasen Ihre sorgfältig entworfenen Spritzgussprodukte ruinieren?

Um Blasen in Spritzgussprodukten effektiv zu bekämpfen, passen Sie die Einspritzgeschwindigkeit und den Einspritzdruck an, verbessern Sie das Formendesign und trocknen Sie die Rohstoffe gründlich. Diese Schritte tragen dazu bei, Lufteinschlüsse zu reduzieren und die Produktqualität zu verbessern.

Diese ersten kleinen Änderungen lösen schnell einige Probleme. Jeder Teil des Spritzgussprozesses bietet detailliertere Antworten. Die Erkundung hat mir das gezeigt. Kleinere Änderungen am Formdesign und ein geschickter Umgang mit Materialien sind wichtig. Das Beheben von Blasen während des Prozesses war für mich sowohl schwierig als auch befriedigend. Es ist, als würde man ein Instrument justieren. Für ein perfektes Lied muss jede Note stimmen.

Durch Anpassen der Einspritzgeschwindigkeit werden Blasen in geformten Produkten reduziert.WAHR

Die richtige Einspritzgeschwindigkeit minimiert Lufteinschlüsse und reduziert die Blasenbildung.

Das Ignorieren der Rohstofftrocknung verhindert Blasendefekte.FALSCH

Nicht getrocknete Materialien können Feuchtigkeit abgeben und beim Formen Blasen verursachen.

Wie kann ich den Spritzgussprozess verbessern?

Sind Sie manchmal verwirrt von Blasen in Spritzgussteilen? So habe ich es auch empfunden. Eine Änderung des Prozesses behebt häufig das Problem.

Um den Spritzgussprozess zu verbessern, versuchen Sie, die Einspritzgeschwindigkeit zu verringern. Passen Sie den Druck an und optimieren Sie die Haltezeit. Kontrollieren Sie die Temperaturen sorgfältig und verwenden Sie eine gut gestaltete Form. Diese Änderungen tragen wahrscheinlich dazu bei, Fehler wie Blasen zu reduzieren. Sie verbessern die Produktqualität wirklich.

Änderungen der Einspritzgeschwindigkeit

Eine Verringerung der Einspritzgeschwindigkeit 1 kann die Blasenbildung deutlich verringern. Durch eine turbulente Strömung beim schnellen Einspritzen wird Luft in die Schmelze mitgerissen, was zur Blasenbildung führt. Eine Anpassung der Geschwindigkeit von 80 mm³/s auf 40–60 mm³/s kann hilfreich sein.

| Anfangsgeschwindigkeit | Angepasste Geschwindigkeit |

|---|---|

| 80mm³/s | 40-60mm³/s |

Druckeinstellungen

Ein hoher Einspritzdruck kann zu Lufteinschlüssen in der Schmelze führen. Indem Sie den Druck von 100 MPa auf etwa 80–90 MPa senken, verringern Sie dieses Risiko und stellen gleichzeitig die Füllung des Hohlraums sicher.

Optimierung der Haltezeit

Eine Verlängerung der Haltezeit um 3–5 Sekunden sorgt für eine gründliche Verdichtung der Schmelze und verdrängt eingeschlossene Luft. Es werden Haltezeitanpassungen von 5 s bis 8–10 s empfohlen.

Temperaturkontrollen

Ein Gleichgewicht zwischen Schmelze- und Formtemperatur ist entscheidend. Eine Senkung der Schmelzetemperatur (z. B. von 260 °C auf 240–250 °C) trägt dazu bei, die Schmelzeviskosität aufrechtzuerhalten und Blasen zu reduzieren.

| Material | Formtemperatur (℃) |

|---|---|

| Thermoplaste | Gleichgewicht nötig |

Verbesserungen des Abgassystems

Es ist wichtig, die Schimmelabsaugung zu verbessern. Es ähnelt dem Öffnen von Fenstern in einem stickigen Raum. Durch das Hinzufügen von Abluftrillen oder die Verwendung von atmungsaktivem Stahl wurde verhindert, dass Luft eingeschlossen wird. Typische Rillenabmessungen sind Tiefe: 0,02–0,05 mm, Breite: 3–5 mm.

Überlegungen zum Tordesign

Durch die richtige Anschnittpositionierung werden Blasenprobleme verhindert. Bei dünnwandigen Produkten sind Seiten- oder Fächeranschnitte für eine gleichmäßige Hohlraumfüllung vorzuziehen. Stellen Sie sicher, dass die Anschnittgröße einen schnellen Schmelzausstoß verhindert.

Rohstoffverarbeitung

Vollständig trockene Materialien mit hoher Hygroskopizität, wie Nylon (PA) und Polycarbonat (PC), um Dampfblasen zu verhindern. Stellen Sie die PA-Trocknungstemperatur 4–6 Stunden lang auf 80–100 °C ein. PC bei 110-120℃ für 3-5 Stunden.

| Material | Trocknungstemperatur (℃) | Dauer (Stunden) |

|---|---|---|

| PA | 80-100 | 4-6 |

| PC | 110-120 | 3-5 |

Material- und Additivanpassungen

Tauschen Sie Materialien mit hoher Luftdurchlässigkeit aus, wenn andere Methoden versagen. Die Einführung von Antischaummitteln kann auch dazu beitragen, die Oberflächenspannung zu reduzieren und so die Blasenfreisetzung zu erleichtern.

Diese Anpassungen haben mich auf meinem Weg zur Beherrschung des Spritzgießens geführt und die Produktqualität und Betriebseffizienz durch sorgfältige Änderung von Parametern wie Geschwindigkeit, Druck und Temperatur erheblich verbessert.

Eine Verringerung der Einspritzgeschwindigkeit verringert die Blasenbildung.WAHR

Durch die Verringerung der Geschwindigkeit werden Turbulenzen reduziert und der Lufteinschluss minimiert.

Ein höherer Einspritzdruck verhindert Lufteinschlüsse.FALSCH

Hoher Druck erhöht das Risiko, dass Luft in der Schmelze eingeschlossen wird.

Wie beeinflusst das Formendesign die Blasenbildung?

Haben Sie schon einmal gesehen, wie ein Projekt durch lästige Blasen beim Spritzgießen ruiniert wurde? Es ist sehr frustrierend, nicht wahr?

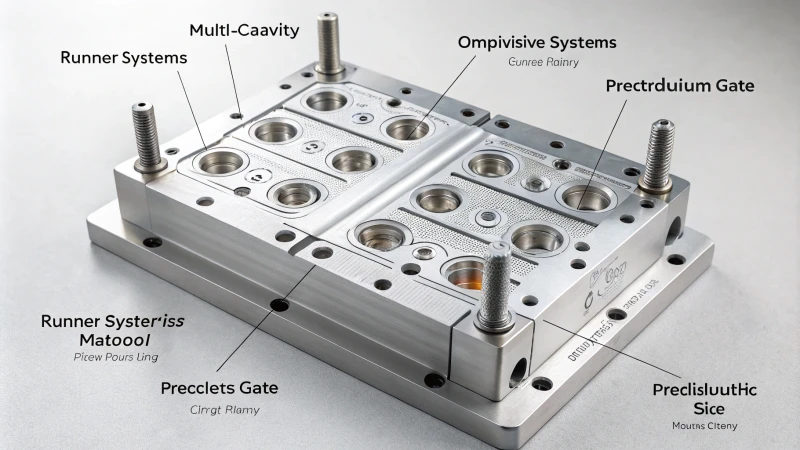

Das Formendesign beeinflusst die Blasenbildung. Es beeinflusst den Lufteinschluss, den Schmelzfluss und die Abkühlgeschwindigkeit. Ein wirklich gutes Tordesign reduziert Blasen. Effiziente Abgassysteme und die richtige Werkzeugtemperatur helfen ebenfalls. Diese Faktoren verringern die Blasenbildung in Formartikeln erheblich.

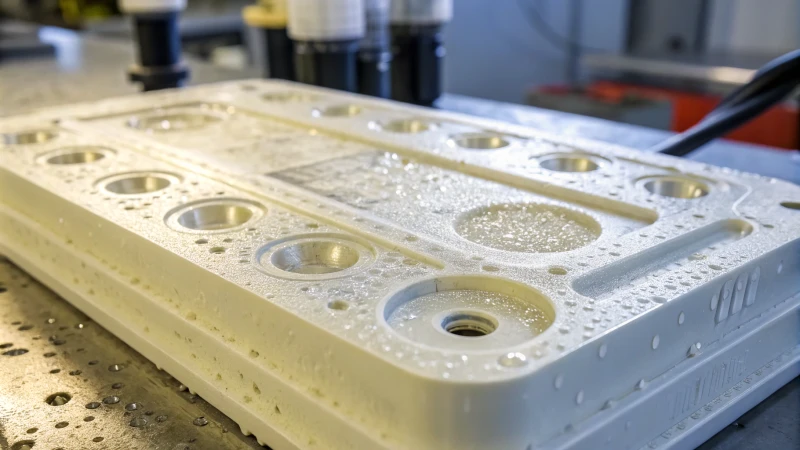

Blasenbildung beim Spritzgießen verstehen

Ich erinnere mich an meine erste Erfahrung mit Blasenbildung während eines Spritzgussprojekts – es war ein Albtraum! Luft kann in der Kunststoffschmelze eingeschlossen werden und Blasen verursachen. Dies ist in der Regel auf schlecht konstruierte Formen oder falsche Prozesseinstellungen zurückzuführen. Für jeden, der sich mit diesem Problem befasst, ist es von entscheidender Bedeutung, zu verstehen, wie diese Blasen entstehen.

Wichtige Designelemente, die die Blasenbildung beeinflussen

Tordesign und -platzierung

Das Tordesign ist wie der unbesungene Held des Formendesigns. Die Platzierung des Tors kann den Prozess erheblich beeinflussen. Eine falsche Angussposition kann zu ungleichmäßiger Füllung und mehr Blasen führen. Bei dünnwandigen Produkten sorgt ein Fächeranschnitt 2 für eine bessere Schmelzeverteilung und reduziert die Blasenbildung.

| Tortyp | Bester Anwendungsfall |

|---|---|

| Seitentor | Universell einsetzbar |

| Fan-Tor | Dünnwandige Anwendungen |

| Kantentor | Großflächige Teile |

Optimierung des Abgassystems

Eine solide Abgasanlage ist sehr wichtig. Durch unzureichende Entlüftung wird Luft eingeschlossen und es entstehen Blasen. Effektive Entlüftungskanäle 3 helfen, dies zu verhindern. Atmungsaktive Materialien wie Stahleinsätze verbessern zudem die Abgaseffizienz.

Formtemperaturregelung

Die Kontrolle der Formtemperatur ist für ein gutes Design sehr wichtig. Durch Temperaturanpassungen kann die Blasenbildung deutlich reduziert werden. Eine stabile Kühlung reduziert Schrumpfung und Vakuumblasen. Bei einigen Thermoplasten ist die Aufrechterhaltung einer Temperatur von 40–60 °C wirksam.

Prozessanpassungen zur Blasenreduzierung

- Einspritzgeschwindigkeit und -druck : Die Anpassung dieser Werte ist entscheidend! Reduzieren Sie die Einspritzgeschwindigkeit auf 40–60 mm³/s, um eine laminare Strömung aufrechtzuerhalten und so Lufteinschlüsse zu vermeiden. Das Finden des richtigen Druckgleichgewichts verhindert eine Luftvermischung.

- Optimierung des Halteprozesses : Ein paar zusätzliche Sekunden Haltezeit verdichten die Schmelze richtig und verdrängen eingeschlossene Luft.

Materielle Überlegungen

Die Materialauswahl ist von Bedeutung. Materialien wie Nylon müssen gründlich getrocknet werden, um zu verhindern, dass sich Feuchtigkeit in Dampfblasen verwandelt. Das Verständnis von Materialeigenschaften und möglichen Zusatzstoffen reduziert Fehler.

Durch die sorgfältige Berücksichtigung dieser Faktoren können Formenbauer die Blasenbildung erheblich reduzieren und so sowohl die Produktqualität als auch die Fertigungseffizienz verbessern. Das Zusammenspiel des Formendesigns mit den Verarbeitungsbedingungen ist der Schlüssel zu hervorragenden Spritzgussergebnissen.

Wenn Sie weitere Tipps suchen, sehen Sie sich die Maßnahmen zur Schimmelverbesserung 4 , um tolle Vorschläge zur Verbesserung der Produktqualität zu erhalten.

Eine unsachgemäße Anschnittplatzierung erhöht die Blasenbildung.WAHR

Eine falsche Anschnittplatzierung kann zu ungleichmäßiger Füllung und Lufteinschlüssen führen.

Eine hohe Formtemperatur reduziert immer die Blasenbildung.FALSCH

Hohe Temperaturen können zu übermäßigem Schrumpfen führen und die Bildung von Vakuumblasen verstärken.

Warum ist die Vorbereitung des Rohmaterials entscheidend für die Vermeidung von Blasen?

Erinnern Sie sich, als Sie Blasen in Ihren Plastikartikeln entdeckten. Aufgrund der Art und Weise, wie die Rohstoffe zubereitet werden, entstehen häufig Blasen.

Die Vorbereitung der Rohstoffe hilft wirklich dabei, Blasen zu vermeiden. Es ist wichtig, die Feuchtigkeit vor Beginn des Prozesses zu kontrollieren. Durch richtiges Trocknen und sorgfältige Handhabung werden Lufteinschlüsse verringert. Die Produktqualität verbessert sich erheblich.

Bedeutung der Trocknung von Rohstoffen

Berücksichtigen Sie Feuchtigkeit. Ein matschiger Kuchen entsteht, wenn die Zutaten feucht sind. Rohstoffe können ähnlich sein. Beim Formen wird Feuchtigkeit zu Dampf, wodurch Blasen entstehen. Es ist, als würde man beim Backen nasses Mehl verwenden. Hygroskopische Kunststoffe wie Nylon müssen ordnungsgemäß getrocknet werden. Eine effektive Trocknungsmethode 5 ist sehr wichtig. Dies hilft sehr bei der Reduzierung von Blasenproblemen.

| Material | Trocknungstemperatur | Trocknungszeit |

|---|---|---|

| Nylon (PA) | 80-100°C | 4-6 Stunden |

| Polycarbonat (PC) | 110-120°C | 3-5 Stunden |

Durch die Einhaltung dieser Richtlinien können Hersteller das Risiko einer Blasenbildung deutlich reduzieren.

Materialauswahl und Zusatzstoffe

Einmal löste der Materialwechsel mein Problem. Einige Kunststoffe lassen Luft leicht durch. Anhaltende Blasen veranlassten mich, das Material zu wechseln oder Antischaummittel hinzuzufügen. Diese Zusätze senken die Oberflächenspannung der Schmelze und lassen Blasen entweichen.

Darüber hinaus ist es von entscheidender Bedeutung, das richtige Gleichgewicht zu finden, da der Einfluss von Zusatzstoffen auf die Leistung und Qualität des Produkts bewertet werden muss. Während beispielsweise Schmiermittel 6 den Schmelzfluss verbessern können, können sie die Festigkeit des Endprodukts beeinträchtigen.

Handhabungs- und Lagerungspraktiken

Handhabung und Lagerung sind sehr wichtig. Ein Mentor hat mir einmal beigebracht, sorgfältig mit meinen Materialien umzugehen. Durch die richtige Handhabung wird eine Kontamination verhindert. Kontrollierte Umgebungen sind unerlässlich.

Die Verwendung luftdichter Behälter und die Aufrechterhaltung einer niedrigen Luftfeuchtigkeit gehören mittlerweile zur Standardpraxis. Eine regelmäßige Überprüfung der Lagerung trägt dazu bei, Feuchtigkeitsansammlungen zu vermeiden, die die Qualität des Materials während des Formens beeinträchtigen könnten.

Rolle im Spritzguss

Die Rohstoffvorbereitung beeinflusst den gesamten Spritzgussprozess:

- Schmelzfluss : Ein gleichmäßiger Schmelzfluss beginnt mit richtig vorbereiteten Materialien und reduziert Turbulenzen und Lufteinschlüsse.

- Fülleffizienz : Vorbereitete Materialien füllen Formen gleichmäßig und minimieren Hohlräume und Defekte.

- Produktintegrität : Gewährleistet hochwertige Oberflächen ohne Oberflächenfehler wie Blasen.

Ich erinnere mich an die Optimierung von Einspritzgeschwindigkeit und -druck; Die Reduzierung der Geschwindigkeit von 80 mm³ auf 40–60 mm³ pro Sekunde war entscheidend, und die Anpassung des Drucks von 100 MPa auf 80–90 MPa trug dazu bei, die Luft draußen zu halten.

Mit diesen Änderungen habe ich die Produktionseffizienz 7 . Die Fehlerquote ist erheblich gesunken, weil alles mit der richtigen Auswahl der Rohstoffe beginnt – diese Vorbereitung schafft die Voraussetzungen für den Erfolg.

Das Trocknen von Nylon bei 80–100 °C für 4–6 Stunden reduziert die Blasenbildung.WAHR

Durch die ordnungsgemäße Trocknung von Nylon wird Feuchtigkeit entfernt und so die Blasenbildung verhindert.

Schmierstoffe in Kunststoffen verbessern stets die Produktfestigkeit.FALSCH

Während Schmierstoffe den Durchfluss verbessern, können sie die Produktfestigkeit beeinträchtigen.

Wie helfen Zusatzstoffe bei der Reduzierung der Blasenbildung?

Haben Sie sich schon einmal über die perfekte Oberfläche Ihres Lieblings-Gadgets gewundert? Auch die glatte Farbe einer frisch gestrichenen Wand kann Sie in Erstaunen versetzen.

Zusätze wie Antischaummittel und Tenside tragen dazu bei, die Blasenbildung zu verringern. Diese Stoffe reduzieren die Oberflächenspannung. Sie erzeugen gleichmäßige Streuungen. Diese Aktion führt zu sehr wenigen Lufteinschlüssen. Durch diesen Prozess entstehen glattere Endprodukte.

Additive in der Materialverarbeitung verstehen

Auf meiner Reise in die Welt der Materialverarbeitung 8 habe ich gesehen, wie Additive wirklich Dinge verändern. Diese winzigen Helfer, wie Antischaummittel, regulieren die Oberflächenspannung. Gase entweichen dann leichter, indem man beispielsweise einen kleinen Stoß ausübt, um das Material gleichmäßiger abzusetzen. Diese lästigen Luftblasen haben keine Chance.

Arten der verwendeten Zusatzstoffe

1. Antischaummittel

Einmal habe ich an einem Projekt gearbeitet, bei dem die Produktionslinie sehr ausgelastet war. Überall war Luft eingeschlossen. Abhilfe schafften Antischaummittel, die den Schaum aufbrachen und die Bildung neuer Blasen verhinderten. Sie benahmen sich wie echte Superhelden.

2. Tenside

Tenside wirken beruhigend. Sie reduzieren die Oberflächenspannung von Flüssigkeiten. Dies führt zu einer besseren Durchmischung und verhindert Blasenbildung sehr effektiv.

Branchenübergreifende Anwendungen

Kunststoffherstellung

Als ich mich mit dem Spritzgießen 9 , wurde mir klar, wie wichtig Additive für die Fehlervermeidung sind. Die Anpassung der Schmelzviskosität mit den richtigen Verbindungen hilft, Blasen zu vermeiden. Unsere Geräte funktionieren dann einwandfrei und sehen auch wirklich fantastisch aus.

Farben und Beschichtungen

In der Lackindustrie sind glatte Oberflächen von entscheidender Bedeutung. Antischaumadditive sind das Geheimnis perfekter Lackoberflächen. Sie verhindern, dass Luftblasen unsere kreative Arbeit zerstören.

Beispieltabelle: Häufige Zusatzstoffe und ihre Funktionen

| Additivtyp | Funktion |

|---|---|

| Antischaummittel | Schaumbildung reduzieren |

| Tenside | Geringere Oberflächenspannung |

| Schmierstoffe | Verbessern Sie den Materialfluss |

| Stabilisatoren | Behalten Sie die Konsistenz im Laufe der Zeit bei |

Überlegungen bei der Verwendung von Zusatzstoffen

Trotz ihrer Vorteile habe ich gelernt, mit Zusatzstoffen vorsichtig umzugehen. Zu viel kann das Gleichgewicht stören und Materialeigenschaften oder Aussehen verändern. Produktspezifikationen 10 entsprechen . Übermäßiger Gebrauch kann die beabsichtigten Ergebnisse beeinträchtigen.

Antischaummittel reduzieren die Blasenbildung in Lacken.WAHR

Antischaummittel verhindern Blasenbildung, indem sie den Schaum abbauen, und sorgen so für einen reibungslosen Farbauftrag.

Tenside verstärken die Blasenbildung in Kunststoffen.FALSCH

Tenside senken die Oberflächenspannung, unterstützen die Gasverteilung und reduzieren Blasen.

Abschluss

Dieser Artikel stellt wirksame Strategien zur Reduzierung der Blasenbildung in Spritzgussprodukten vor und konzentriert sich dabei auf Anpassungen bei Geschwindigkeit, Druck, Formdesign und Rohmaterialverarbeitung.

-

Die Reduzierung der Einspritzgeschwindigkeit ist entscheidend für die Minimierung von Defekten wie Blasen. Klicken Sie hier, um Strategien zum Erreichen einer optimalen Einspritzgeschwindigkeit zu erkunden. ↩

-

Dieser Link erklärt, wie Fächeranschnitte dazu beitragen, die Blasenbildung zu reduzieren, indem sie eine gleichmäßige Schmelzeverteilung gewährleisten. ↩

-

In diesem Link erfahren Sie, wie wirksame Entlüftungskanäle Lufteinschlüsse verhindern und so die Blasenbildung reduzieren. ↩

-

Entdecken Sie weitere Strategien zur Verbesserung des Formendesigns, um die Produktqualität durch die Reduzierung von Fehlern zu verbessern. ↩

-

Entdecken Sie bewährte Methoden zum Trocknen hygroskopischer Kunststoffe, um Blasenbildung in geformten Produkten zu verhindern. ↩

-

Erfahren Sie, wie Schmierstoffe die Festigkeit und Qualität geformter Kunststoffprodukte beeinflussen können. ↩

-

Entdecken Sie Strategien zur Steigerung der Produktionseffizienz und zur Reduzierung der Fehlerraten beim Spritzgießen. ↩

-

Erfahren Sie, wie Additive die Materialeigenschaften beeinflussen und die Blasenbildung reduzieren. ↩

-

Entdecken Sie, wie bestimmte Additive den Spritzgussprozess verbessern, indem sie Lufteinschlüsse minimieren. ↩

-

Verstehen Sie die Ausgewogenheit, die bei der Verwendung von Zusatzstoffen erforderlich ist, um die gewünschten Produktqualitäten aufrechtzuerhalten. ↩