Injection -Formteile sind ein vielseitiger Herstellungsprozess, aber wenn es darum geht, Teile zu produzieren, die extremer Wärme standhalten müssen, sind die Einsätze höher. Hochtemperaturplastik wie Peek, PEI und PPS sind in Branchen wie Luft- und Raumfahrt, Automobil und Elektronik, in denen Teile Teile von mehr als 150 ° C ausgesetzt sind, von wesentlicher Bedeutung. Das Entwerfen dieser Materialien erfordert jedoch sorgfältige Beachtung der Materialeigenschaften 1 , Schimmeldesign 2 und Prozessparameter.

Injektionsformteile mit hohem Temperature erfordert eine präzise Materialauswahl, ein robustes Schimmelpilzdesign und eine akribische Prozesskontrolle, um die Haltbarkeit und Leistung unter extremen Bedingungen zu gewährleisten.

Das Verständnis der Nuancen dieses Prozesses ist für Ingenieure und Designer von entscheidender Bedeutung, um zuverlässige Hochleistungskomponenten zu produzieren. Dieser Leitfaden führt Sie durch die wesentlichen Überlegungen, von der Materialauswahl bis zur Prozessoptimierung, um sicherzustellen, dass Ihre Hochtemperaturteile den Anforderungen ihrer Anwendungen entsprechen.

Hochtemperaturkunststoffe sind für Teile, die extremer Wärme ausgesetzt sind, unerlässlich.WAHR

Materialien wie Peek und PEI behalten ihre mechanischen Eigenschaften bei Temperaturen über 150 ° C auf, wodurch sie ideal für anspruchsvolle Umgebungen sind.

Injection-Formteile sind die einzig praktikable Methode zur Herstellung von Kunststoffteilen mit hohem Temperatur.FALSCH

Während die Injektionsformung hochwirksam ist, können Alternativen wie CNC-Bearbeitung oder 3D-Druck zur Prototyping oder zur Produktion mit niedrigem Volumen verwendet werden.

- 1. Was sind Hochtemperaturkunststoffe und warum sind sie wichtig?

- 2. Was sind die wichtigsten Schritte im Injektionsformprozess für Hochtemperaturteile?

- 3. Was sind die kritischen Konstruktionsüberlegungen für Hochtemperaturen-Injektionsleisten?

- 4. Wie wählen Sie zwischen Injektionsform- und anderen Fertigungsmethoden?

- 5. Was sind die häufigen Herausforderungen bei den Hochtemperaturteilen mit Injektionsformungen?

- 6. Abschluss

Was sind Hochtemperaturkunststoffe und warum sind sie wichtig?

Hochtemperatur-Kunststoffe sind so konstruiert, dass sie ihre strukturelle Integrität und Leistung in Umgebungen aufrechterhalten, in denen Standardkunststoffe ausfallen würden. Diese Materialien sind entscheidend für Anwendungen, die Wärmefestigkeit, chemische Stabilität und mechanische Festigkeit erfordern.

Hochtemperatur-Kunststoffe wie Peek, PEI und PPS sind für Teile in Luft- und Raumfahrt, Automobil und Elektronik von entscheidender Bedeutung, da die Temperaturen über 150 ° C standhalten und ausgezeichnete mechanische und chemische Eigenschaften anbieten.

| Material | Max -Service -Temperatur | Schlüsseleigenschaften | Allgemeine Anwendungen |

|---|---|---|---|

| SPÄHEN | 260°C | Hohe Festigkeit, chemische Beständigkeit | Luft- und Raumfahrtmotorenteile, medizinische Implantate |

| Pei | 170 ° C. | Elektrische Isolierung von Flammhemmungen, elektrische Isolierung | Elektronik, Kfz -Innenräume |

| PPS | 220°C | Dimensionale Stabilität, niedrige Feuchtigkeitsabsorption | Automobilsensoren, elektrische Stecker |

Polyetheretherketon (PEEK)

Peek ist ein herausragendes Material für Hochtemperaturanwendungen. Mit einem Schmelzpunkt von 343 ° C kann es bei 260 ° C kontinuierlich funktionieren und gleichzeitig eine hervorragende mechanische Festigkeit und chemische Resistenz aufrechterhalten. Seine geringe Entflammbarkeit und hohe Verschleißfestigkeit machen es ideal für Luft- und Raumfahrt- und medizinische Anwendungen. Peek erfordert jedoch eine präzise Verarbeitung aufgrund seiner hohen Schmelztemperatur und der Empfindlichkeit gegenüber Kühlraten.

Polyetherimid (PEI)

PEI, oft bekannt unter seinem Handelsnamen Ultem, bietet ein Gleichgewicht zwischen Wärmefestigkeit, Flammenhemmung und elektrischer Isolierung. Mit einer kontinuierlichen Servicetemperatur von 170 ° C wird es üblicherweise in Elektronik und Automobileinzweigung verwendet. PEI ist leichter zu verarbeiten als Peek, erfordert jedoch dennoch eine sorgfältige Temperaturkontrolle, um Mängel zu vermeiden.

Polyphenylensulfid (PPS)

PPS wird für seine dimensionale Stabilität und Resistenz gegen Chemikalien und Feuchtigkeit bewertet. Es kann den Temperaturen bis zu 220 ° C standhalten, was es für Automobil- und elektrische Anwendungen geeignet ist. PPS ist während des Formteils anfällig für Blitz, daher ist eine genaue Kontrolle des Injektionsdrucks und des Schimmelpilzdesigns unerlässlich.

Peek ist der vielseitigste Hochtemperatur-Kunststoff.WAHR

Peeks Kombination aus Wärmefestigkeit, Festigkeit und chemischer Stabilität macht es für eine Vielzahl von anspruchsvollen Anwendungen geeignet.

Hochtemperaturplastik sind immer teurer als Standardkünstler.FALSCH

Obwohl sie oft teurer sind, sind die Kosten unter extremen Bedingungen durch ihre überlegene Leistung gerechtfertigt, und die Materialauswahl hängt von bestimmten Anwendungsbedürfnissen ab.

Was sind die wichtigsten Schritte im Injektionsformprozess für Hochtemperaturteile?

Injektionsformteile mit hohen Temperaturen beinhalten eine Reihe sorgfältig kontrollierter Schritte, um sicherzustellen, dass die Eigenschaften des Materials erhalten bleiben und das Teil den Entwurfsspezifikationen erfüllt.

Der Injektionsformprozess für Hochtemperaturteile umfasst Materialauswahl 3 , Schimmelpilzdesign, Maschinenaufbau, Injektion, Kühlung und Ausstoß, die jeweils eine präzise Kontrolle benötigen, um die einzigartigen Herausforderungen von Hochtemperaturplastikern zu bewältigen.

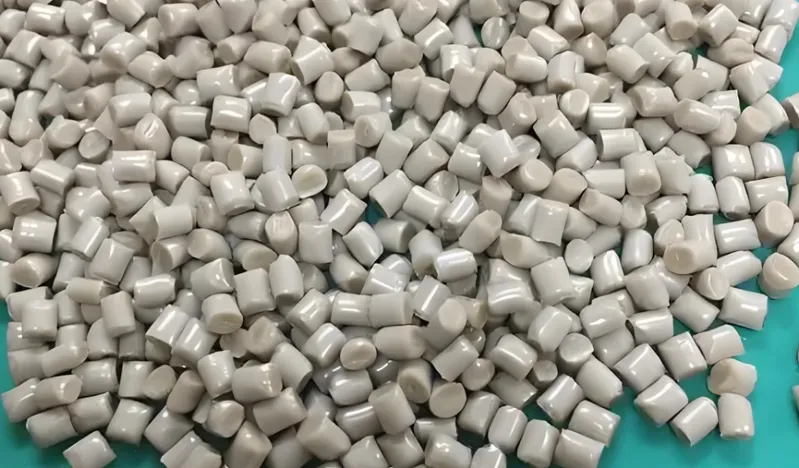

Materialauswahl

Die Auswahl des richtigen Materials ist die Grundlage für erfolgreiche Hochtemperatur-Injektionsform 4 . Faktoren wie Betriebstemperatur, chemische Exposition und mechanische Spannung müssen den Auswahlprozess leiten. Zum Beispiel ist Peek ideal für extreme Wärme, während PEI eine bessere elektrische Isolierung bietet.

Formenbau

Formen für Hochtemperaturplastik müssen erhöhten Temperaturen und Drücken standhalten. Materialien wie H-13-Stahl werden üblicherweise für ihre Haltbarkeit verwendet. Darüber hinaus muss die Form Merkmale wie eine gleichmäßige Wandstärke und angemessene Entwurfswinkel enthalten, um das Verziehen zu verhindern und ein einfaches Ausstoß zu gewährleisten.

Maschinenaufbau

Injektionsformmaschinen müssen so konfiguriert sein, dass die hohen Verarbeitungstemperaturen für Materialien wie Peek (bis zu 400 ° C) erforderlich sind. Fass- und Düsentemperaturen sowie Schimmelpilztemperaturen benötigen eine präzise Kalibrierung, um einen Abbau oder eine unvollständige Füllung zu vermeiden.

Injektion

Während der Injektion wird der geschmolzene Kunststoff in die Formhöhle gedrückt. Bei Hochtemperaturplastik ist die Steuerung der Einspritzgeschwindigkeit und des Drucks von entscheidender Bedeutung, um Defekte wie Blitz oder Hohlräume zu verhindern. Langsamere Einspritzgeschwindigkeiten sind häufig erforderlich, um die Viskosität des Materials zu bewältigen.

Kühlung

Das Abkühlen muss sorgfältig geleitet werden, um Verrücktheit oder innere Belastungen zu verhindern. Hochtemperaturplastik weisen häufig eine schlechte thermische Leitfähigkeit auf, sodass Kühlkanäle oder thermische Stifte verwendet werden, um eine gleichmäßige Wärmeableitung zu gewährleisten. Die Kühlzeiten können länger sein als bei Standardkunststoffen.

Auswurf

Teile müssen sorgfältig ausgeworfen werden, um Schäden zu vermeiden. Es wird empfohlen, einen Entwurfswinkel von mindestens 1 ° pro Zoll Hohlraumtiefe zu erleichtern, um einen reibungslosen Ausstoß zu erleichtern, ohne das Teil zu belasten.

Die Kühlung ist der kritischste Schritt bei den Hochtemperaturteilen mit Injektionsformeln.FALSCH

Während die Kühlung wichtig ist, sind die Materialauswahl und das Schimmeldesign gleichermaßen entscheidend, um die Qualität und Leistung der Teile zu gewährleisten.

Hochtemperaturplastik erfordern längere Kühlzeiten als Standardkünstler.WAHR

Aufgrund ihrer schlechten thermischen Leitfähigkeit benötigen Hochtemperaturplastik häufig verlängerte Kühlperioden, um ordnungsgemäß zu verfestigen.

Was sind die kritischen Konstruktionsüberlegungen für Hochtemperaturen-Injektionsleisten?

Das Entwerfen von Teilen für Hochtemperaturen-Injektionsformteile erfordert Liebe zum Detail, um häufige Fallstricke wie Verzerrungen, Waschbecken oder schlechte dimensionale Stabilität zu vermeiden.

Zu den wichtigsten Überlegungen zum Design gehören einheitliche Wandstärke 5 , Entwurfswinkel 6 , Gate-Standort, Entlüftung und Kühlkanäle 7 , die alle für die Erzeugung fehlerfreier Hochtemperaturteile unerlässlich sind.

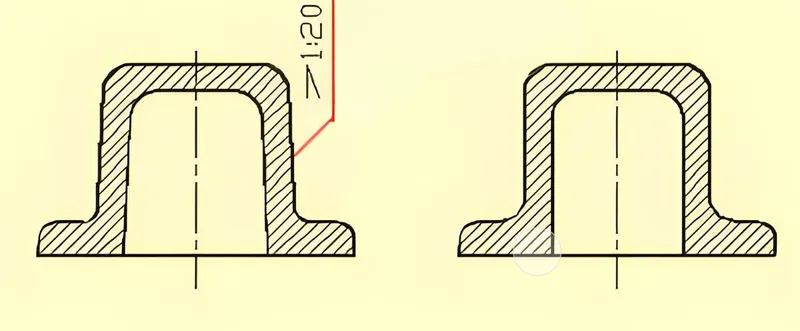

Gleichmäßige Wandstärke

Die Aufrechterhaltung einer konsistenten Wandstärke (typischerweise 1,5 bis 2,5 mm) ist entscheidend, um das Verziehen zu verhindern und eine gleichmäßige Abkühlung zu gewährleisten. Variationen der Dicke können zu unterschiedlichen Schrumpfungen führen, was zu internen Spannungen oder dimensionalen Ungenauigkeiten führt.

Entwurfswinkel

Entwurfswinkel von mindestens 1 ° pro Zoll Hohlraumtiefe sind erforderlich, um Teilausschläge zu erleichtern. Bei Hochtemperaturplastik, die brüchiger sein können, verringern ordnungsgemäße Winkeln das Risiko eines Teilschadens während der Entfernung.

Gate-Standort

Tore sollten in Bereichen platziert werden, in denen der Durchfluss optimiert ist und die Spannung minimiert wird. Bei Hochtemperaturteilen befinden sich häufig Tore in dickeren Abschnitten, um eine vollständige Füllung vor dem Abkühlen des Materials zu gewährleisten.

Entlüften

Eine angemessene Entlüftung ist wichtig, damit gefangene Gase entweichen können und Defekte wie Verbrennungen oder Hohlräume verhindern. Die Lüftungsöffnungen sollten strategisch entlang der Teilungslinie oder in Bereichen gelegt werden, die für die Ansammlung von Gas anfällig sind.

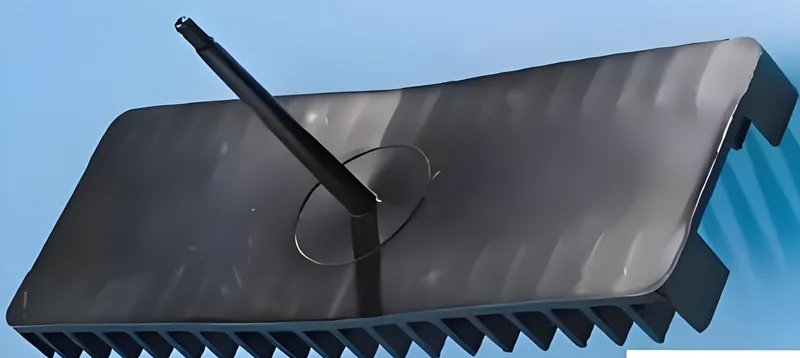

Kühlkanäle

Eine effiziente Kühlung ist für Hochtemperaturkunststoffe von entscheidender Bedeutung. Kühlkanäle sollten so ausgelegt sein, dass eine gleichmäßige Wärmeableitungen bereitgestellt werden, die häufig konforme Kühlung oder thermische Stifte für komplexe Geometrien erfordern.

| Designmerkmal | Empfehlung | Zweck |

|---|---|---|

| Wandstärke | 1,5-2,5 mm, einheitlich | Verhindert das Verziehen, sorgt sogar abkühlend |

| Entwurfswinkel | ≥ 1 ° pro Zoll Tiefe | Erleichtert das Ausstoß |

| Gate-Standort | Dickere Abschnitte, weg von kritischen Bereichen | Optimiert den Fluss, reduziert die Spannung |

| Entlüften | Entlang der Abschiedsleitung 0,02-0,05 mm Tiefe | Erlaubt Gasflucht |

| Kühlkanäle | Äquidistant oder konform | Sorgt für einheitliche Kühlung |

Eine gleichmäßige Wandstärke ist die wichtigste Überlegung von Design.WAHR

Es wirkt sich direkt auf die Kühlraten und die Teilintegrität aus und macht es zu einem grundlegenden Aspekt des Designs.

Entwurfswinkel sind für Hochtemperaturkunststoffe nicht erforderlich.FALSCH

Entwurfswinkel sind für alle inspritzgegossenen Teile von wesentlicher Bedeutung, um ein reibungsloses Auswurf zu gewährleisten und Schäden zu verhindern.

Wie wählen Sie zwischen Injektionsform- und anderen Fertigungsmethoden?

Die Auswahl des richtigen Herstellungsprozesses hängt von Faktoren wie Produktionsvolumen, Teilkomplexität und Materialanforderungen ab. Injection Moulding 8 ist oft die beste Wahl für hochvolumige, komplexe Teile, aber für verschiedene Szenarien existieren Alternativen.

Injection-Formteile sind ideal für die Produktion komplexer Hochtemperaturteile mit hoher Volumen, während die CNC-Bearbeitung 9- oder 3D-Druck für Prototypen oder Läufe mit niedrigem Volumen besser ist.

Produktionsvolumen

Bei großen Produktionsläufen ist das Injektionsformwerk aufgrund seiner hohen Wiederholbarkeit und niedrigen Kosten pro Tag kostengünstig. Die anfängliche Werkzeuginvestition ist jedoch hoch, wodurch sie für kleine Chargen weniger geeignet sind.

Teilkomplexität

Injektionsformteile zeichnen sich bei der Herstellung von komplizierten Geometrien mit engen Toleranzen aus. Für einfachere Teile könnte die CNC -Bearbeitung wirtschaftlicher sein, insbesondere für niedrige Volumina.

Materialkompatibilität

Nicht alle Herstellungsmethoden können Hochtemperaturkunststoffe bewältigen. Injection-Formteile eignen sich gut für Materialien wie Peek und PEI, während 3D-Druck 10 Optionen begrenzt sind und häufig der notwendige Wärmewiderstand fehlt.

| Faktor | Spritzguss | CNC-Bearbeitung | 3D-Druck |

|---|---|---|---|

| Volumen | Hoch | Niedrig | Niedrig |

| Komplexität | Hoch | Medium | Hoch |

| Materialoptionen | Große Auswahl | Beschränkt | Sehr begrenzt |

| Werkzeugkosten | Hoch | Niedrig | Keiner |

| Pro Stückkosten | Niedrig (hohes Volumen) | Hoch | Hoch |

Injektionsformteile sind immer die beste Wahl für Hochtemperaturteile.FALSCH

Während für viele Anwendungen können andere Methoden wie CNC-Bearbeitung für Prototyping oder kleine Produktionsläufe kostengünstiger sein.

Der 3D-Druck ist für Hochtemperaturplastiker nicht geeignet.FALSCH

Einige 3D-Drucktechnologien können Hochtemperaturmaterialien verarbeiten, die jedoch möglicherweise nicht mit der Leistung von inspritzgeführten Teilen übereinstimmen.

Was sind die häufigen Herausforderungen bei den Hochtemperaturteilen mit Injektionsformungen?

Injection Moulding High-Temperatur-Kunststoffe stellt einzigartige Herausforderungen dar, die ein sorgfältiges Management erfordern, um Mängel zu vermeiden und die Teilqualität zu gewährleisten.

Zu den häufigen Herausforderungen zählen die Materialabbau 11 , das Verernen von 12 , Flash und die schlechte dimensionale Stabilität 13 , die alle durch ordnungsgemäße Entwurfs- und Prozesskontrolle gemindert werden können.

Materialverschlechterung

Hohe Verarbeitungstemperaturen können thermischen Abbau verursachen, wenn sie nicht ordnungsgemäß verwaltet werden. Dies kann zu Verfärbungen, reduzierten mechanischen Eigenschaften oder sogar einem Teilenfehler führen. Die Verwendung der richtigen Lauf- und Düsentemperaturen ist unerlässlich.

Verziehen

Aufgrund der hohen Schrumpfraten einiger Hochtemperaturplastik ist das Verziehen ein häufiges Problem. Die Gewährleistung einer gleichmäßigen Wandstärke und Optimierung der Kühlung kann dazu beitragen, dieses Problem zu minimieren.

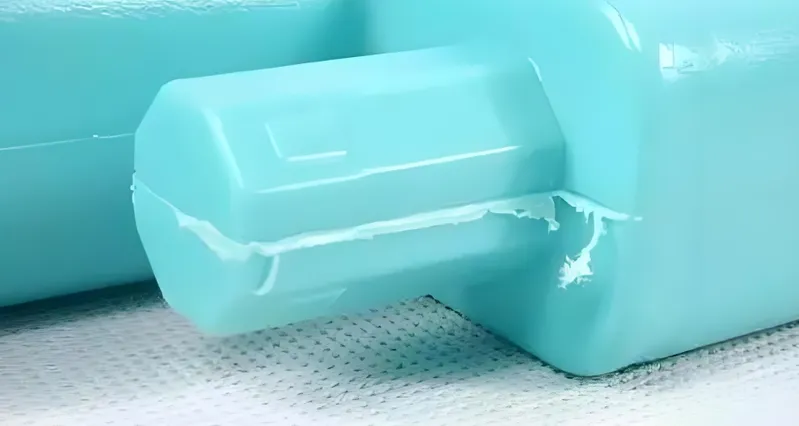

Blitz

Materialien wie PPS sind anfällig für Blitz, wo überschüssiges Material der Formhohlheit entgeht. Eine präzise Kontrolle des Injektionsdrucks und der Schimmelpackung ist erforderlich, um dies zu verhindern.

Dimensionsstabilität

Hochtemperatur-Kunststoffe können eine signifikante Schrumpfung aufweisen und die dimensionale Genauigkeit beeinflussen. Die Berücksichtigung von Schrumpfungen im Formentwurf und die Verwendung von Materialien mit niedrigen Schrumpfraten wie PPS kann dazu beitragen, Toleranzen aufrechtzuerhalten.

Das Verzerrung ist bei Hochtemperatur-Injektionsleisten unvermeidlich.FALSCH

Bei der richtigen Konstruktions- und Prozesskontrolle kann das Verziehen minimiert oder beseitigt werden.

Flash tritt häufiger bei Hochtemperaturplastik als in Standardplastik auf.WAHR

Materialien wie PPS haben bei hohen Temperaturen eine geringere Viskosität, was das Blitzrisiko erhöht, wenn sie nicht ordnungsgemäß verwaltet werden.

Abschluss

Injektionsformteile mit hohen Temperaturen sind ein komplexer, aber lohnender Prozess, wenn sie korrekt durchgeführt werden. Durch die Fokussierung auf Materialauswahl, Schimmeldesign und Prozessoptimierung können Hersteller Teile herstellen, die sich in den anspruchsvollsten Umgebungen übertreffen. Unabhängig davon, ob Sie in der Luft- und Raumfahrt, in der Automobilanlage oder in der Elektronik arbeiten, hilft Ihnen, diese wichtigen Überlegungen zu verstehen, in Ihrem nächsten Projekt Erfolg.

-

Diese Ressource liefert Einblicke in die Auswirkungen materieller Eigenschaften die Leistung und Haltbarkeit von geformten Teilen. ↩

-

Erfahren Sie mehr über effektive Strategien für Formgestaltung, die die Leistung von Hochtemperaturkomponenten in verschiedenen Branchen verbessern. ↩

-

Dieser Link bietet Einblicke in die Auswahl der richtigen Materialien für die Injektionsformung, die für die Erzielung der gewünschten Leistung und Haltbarkeit von entscheidender Bedeutung sind. ↩

-

Erforschen Sie diese Ressource, um die Best Practices und Techniken für erfolgreiche Hochtemperaturen-Injektionsform zu verstehen und Qualität und Effizienz zu gewährleisten. ↩

-

Das Verständnis der gleichmäßigen Wandstärke ist von entscheidender Bedeutung, um das Verzerrung zu verhindern und die sogar Kühlung in Hochtemperatur-Injektionsleisten zu gewährleisten. ↩

-

Durch die Erforschung der Rolle von Draftwinkeln können Sie die Teilausschläge optimieren und den Schaden während des Formprozesses reduzieren. ↩

-

Das Erlernen des Kühlkanal -Designs ist für die Erlangung eines gleichmäßigen Wärmeableitungen und zur Verhinderung von Defekten in geformten Teilen unerlässlich. ↩

-

Erforschen Sie die Vorteile von Injektionsformungen für die Produktion mit hoher Volumen und komplexe Teile und prüfen Sie, ob dies die richtige Wahl für Ihre Bedürfnisse ist. ↩

-

Erfahren Sie mehr über die Vorteile und Einschränkungen von CNC-Bearbeitung im Vergleich zu Injektionsformungen, insbesondere für die Produktion mit geringem Volumen. ↩

-

Entdecken Sie die Herausforderungen bei der Verwendung des 3D-Drucks für Hochtemperaturanwendungen und erkunden Sie alternative Fertigungsmethoden. ↩

-

Das Verständnis des Materialverschlusses ist entscheidend für die Aufrechterhaltung der Teilqualität und die Verhinderung von Ausfällen in Hochtemperaturanwendungen. ↩

-

Durch die Erkundung von Lösungen für das Verziehen kann die Qualität und Leistung von geformten Teilen verbessern und bessere Endprodukte sicherstellen. ↩

-

Die Verbesserung der dimensionalen Stabilität ist der Schlüssel zur Erreichung präziser Toleranzen und zur Verbesserung der Funktionalität geformter Komponenten. ↩