Überlauf beim Spritzgießen ist nicht nur ein technisches Problem; Dies kann sich auf die Qualität der von uns hergestellten Produkte auswirken. Lassen Sie mich erzählen, wie ich gelernt habe, diese Herausforderungen zu meistern.

Um ein Überlaufen beim Spritzgießen zu verhindern, achten Sie auf eine präzise Formkonstruktion, sorgen Sie für optimale Einspritzdrücke und -geschwindigkeiten, wählen Sie geeignete Materialien aus und warten Sie die Ausrüstung regelmäßig. Diese Praktiken reduzieren das Risiko von Graten und verbessern die Produktqualität und Produktionseffizienz.

Obwohl diese grundlegenden Schritte unerlässlich sind, gibt es noch viel mehr zu entdecken. Lassen Sie uns tiefer in jeden Aspekt eintauchen und differenzierte Strategien erkunden, die nicht nur die Produktqualität verbessern, sondern auch die Lebensdauer Ihrer Formen und Geräte verlängern.

Präzises Formdesign verhindert Überlaufen beim Spritzgießen.WAHR

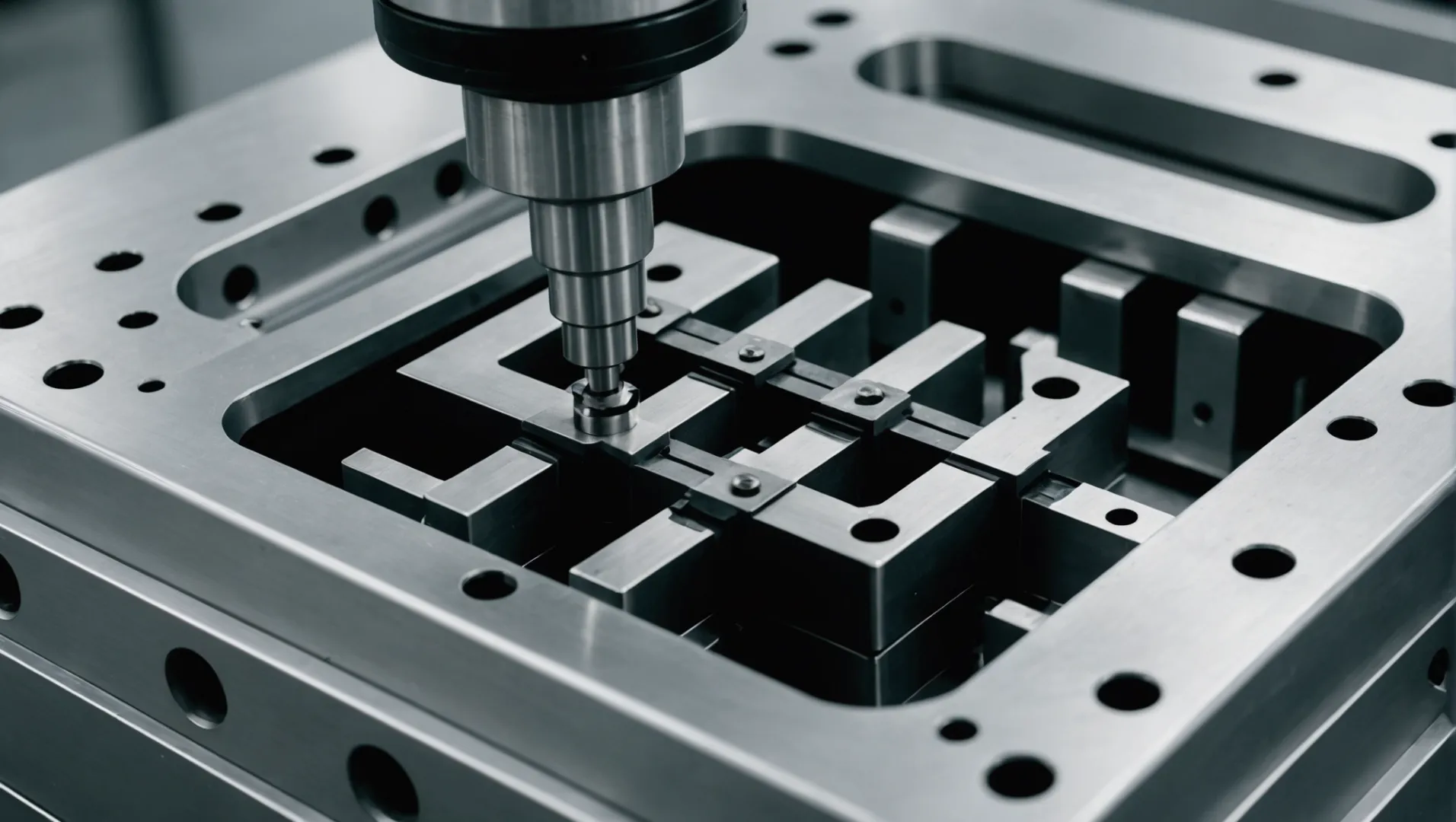

Präzises Formendesign sorgt für dichte Verschlüsse und reduziert Lücken, die zum Überlaufen führen.

Welche Rolle spielt das Formendesign bei der Verhinderung von Überlauf?

Das Verständnis der Feinheiten des Formendesigns kann den Überlauf bei Spritzgussprozessen erheblich verringern.

Das Formendesign spielt eine entscheidende Rolle bei der Verhinderung eines Überlaufs, indem es präzise Trennflächen, geeignete Hohlraumgrößen und regelmäßige Wartung gewährleistet. Diese Faktoren tragen dazu bei, dichte Verschlüsse aufrechtzuerhalten und Lücken zu verhindern, die zu Graten führen.

Präzision bei Formtrennflächen

Eine der Hauptüberlegungen beim Formenbau ist die Sicherstellung der Präzision der Trennflächen 1 . Die Trennfläche muss eng anliegen und eine hohe Ebenheit und Oberflächenbeschaffenheit aufweisen, um Lücken zu vermeiden, die zu einem Überlaufen führen könnten. Unebene oder ungenaue Oberflächen verursachen bekanntermaßen Gratbildung, bei der geschmolzener Kunststoff aus dem vorgesehenen Hohlraum austritt. Durch regelmäßige Kontrollen und Feinabstimmung können diese Oberflächen in einem optimalen Zustand gehalten werden.

Angemessene Formhohlraumgestaltung

Um ein Überlaufen zu vermeiden, ist ein gut gestalteter Formhohlraum unerlässlich. Die Hohlraumgröße sollte sorgfältig entsprechend den Größenanforderungen des Produkts berechnet werden. Eine strenge Toleranzkontrolle ist erforderlich, um sicherzustellen, dass der Hohlraum nicht von den angegebenen Abmessungen abweicht, was zu einem Überlauf führen könnte. Wenn Sie beispielsweise eine Form mit genauen Toleranzen für dünnwandige Produkte entwerfen, kann verhindert werden, dass überschüssiges Material Bereiche füllt, die nicht vorgesehen sind.

| Aspekt | Bedeutung |

|---|---|

| Trennflächenanpassung | Sorgt für dichte Verschlüsse |

| Hohlraumgröße | Verhindert Materialüberschüsse |

| Toleranzkontrolle | Reduziert Abweichungen |

Bedeutung der Formenwartung

Regelmäßige Wartung ist ebenso wichtig wie das Design selbst. Die Überprüfung auf Verschleiß, insbesondere an aktiven Teilen wie Schiebern und Führungssäulen, ist von entscheidender Bedeutung. Abgenutzte Teile können die Verschlussgenauigkeit beeinträchtigen und zu Lücken führen, in denen ein Überlauf auftreten kann. Darüber hinaus trägt die Reinigung aller Rückstände von der Trennfläche der Form nach jedem Produktionszyklus dazu bei, eine perfekte Abdichtung bei zukünftigen Vorgängen aufrechtzuerhalten.

Fallstudie: Reduzierung des Blitzens durch Design

Stellen Sie sich ein Unternehmen vor, das häufig mit Flash-Problemen konfrontiert ist. Durch die Neukalibrierung des Formdesigns, um engere Trennflächen zu integrieren und einen strengen Reinigungsplan einzuhalten, gelang es ihnen, Überlaufvorfälle um 40 % zu reduzieren. Dieses Beispiel zeigt, wie strategische Designanpassungen spürbare Auswirkungen auf die Produktionsqualität und -effizienz haben können.

Zusammenfassend lässt sich sagen, dass die Formgestaltung von grundlegender Bedeutung ist, um ein Überlaufen beim Spritzgießen zu verhindern. Regelmäßige Inspektionen und Wartungen 2 sowie präzise Konstruktionsvorgaben stellen sicher, dass die Formen effizient funktionieren und qualitativ hochwertige Produkte ohne Mängel wie Grate produzieren.

Präzise Trennflächen verhindern ein Überlaufen der Form.WAHR

Die Präzision der Trennflächen sorgt für dichte Verschlüsse und verhindert Lücken.

Eine regelmäßige Wartung der Form ist nicht erforderlich, um ein Überlaufen zu verhindern.FALSCH

Die Wartung verhindert Verschleiß, der zu Lücken und Überlauf führen könnte.

Wie können Einspritzdruck und -geschwindigkeit optimiert werden?

Die Optimierung von Einspritzdruck und -geschwindigkeit ist entscheidend für die Minimierung von Fehlern und die Steigerung der Effizienz des Spritzgießprozesses.

Um den Einspritzdruck und die Einspritzgeschwindigkeit zu optimieren, passen Sie die Einstellungen basierend auf Materialeigenschaften, Produktdesign und Prozessphasen an. Der Einsatz mehrstufiger Druck- und segmentierter Geschwindigkeitsregelung kann die Produktqualität deutlich verbessern und Fehler reduzieren.

Einspritzdruck verstehen

Der Einspritzdruck spielt eine entscheidende Rolle für das effiziente Füllen des Formhohlraums. Produktspezifikationen 3 , den Materialeigenschaften und der Komplexität der Form auszugleichen

-

Niedriger oder hoher Druck : Niedriger Druck kann zu einer unvollständigen Füllung führen, was zu schwachen Teilen führt, während hoher Druck das Risiko von Defekten wie Graten erhöht. Stellen Sie bei dünnwandigen Produkten den Druck niedriger ein, um ein Überlaufen zu verhindern.

-

Mehrstufiger Druck : Durch die Verwendung eines mehrstufigen Einspritzdruckansatzes kann der Formhohlraum mit einem niedrigeren Anfangsdruck gefüllt werden, bevor dieser allmählich erhöht wird. Diese Methode minimiert das Risiko eines Überlaufs und sorgt gleichzeitig für eine gleichmäßige Materialverteilung.

Einspritzgeschwindigkeit anpassen

Die Einspritzgeschwindigkeit beeinflusst den Materialfluss in die Form. Genau wie beim Druck geht es darum, die richtige Geschwindigkeit zu finden, die zu den Materialeigenschaften und dem Formdesign passt.

-

Geeignete Geschwindigkeitsauswahl : Wählen Sie eine Einspritzgeschwindigkeit, die der Form, Größe und den Materialeigenschaften des Produkts entspricht. Bei komplizierten Designs verhindern langsamere Geschwindigkeiten eine ungleichmäßige Füllung.

-

Segmentierte Einspritzgeschwindigkeit : Durch die Implementierung einer segmentierten Geschwindigkeitssteuerung wird die Einspritzung in Phasen unterteilt, sodass in jeder Phase maßgeschneiderte Geschwindigkeitsanpassungen möglich sind. Dieser Ansatz trägt dazu bei, die Strömungsdynamik besser zu verwalten und potenzielle Fehler zu reduzieren.

Praxisbeispiel: Mehrstufiger Druck und segmentierte Geschwindigkeit

Stellen Sie sich ein Szenario vor, in dem Sie eine komplexe Form mit unterschiedlicher Dicke haben. Durch den Einsatz eines mehrstufigen Drucksystems:

- Erstbefüllung : Beginnen Sie mit einem geringeren Druck, um die dickeren Abschnitte zu füllen, ohne dass es zu Spannungsstellen oder Verformungen kommt.

- Sekundärfüllung : Erhöhen Sie den Druck, um sicherzustellen, dass dünnere Bereiche vollständig gefüllt werden.

Für segmentierte Geschwindigkeitsregelung:

- Beginnen Sie mit einer langsameren Geschwindigkeit, um komplizierte Abschnitte reibungslos auszufüllen.

- Erhöhen Sie die Geschwindigkeit schrittweise für Bereiche, die eine schnelle Befüllung erfordern, um das Tempo beizubehalten, ohne die Qualität zu beeinträchtigen.

Die Synergie zwischen mehrstufigem Druck und segmentierter Geschwindigkeitsregelung verbessert nicht nur die Produktqualität, sondern verlängert auch die Lebensdauer der Form durch Reduzierung des Verschleißes.

Die Bedeutung von Überwachung und Anpassung

Ständige Überwachung und Anpassung sind entscheidend. Setzen Sie Echtzeit-Überwachungssysteme ein, um Parameter wie Temperaturschwankungen 4 und Geräteverschleiß zu verfolgen.

Durch die regelmäßige Überprüfung dieser Aspekte wird sichergestellt, dass der Prozess unter optimalen Bedingungen bleibt und sich an alle Änderungen der Materialeigenschaften oder Umgebungsbedingungen anpasst.

Die Optimierung von Einspritzdruck und -geschwindigkeit steigert nicht nur die Produktionseffizienz, sondern reduziert auch den Ausschuss und verbessert die Produktqualität.

Mehrstufiger Druck reduziert Gussfehler.WAHR

Der mehrstufige Druck gleicht die Erst- und Sekundärbefüllung aus und reduziert so Defekte.

Eine hohe Einspritzgeschwindigkeit ist ideal für komplizierte Designs.FALSCH

Bei komplizierten Designs sind langsamere Geschwindigkeiten besser, um eine ungleichmäßige Füllung zu verhindern.

Warum ist die Materialauswahl beim Spritzgießen so wichtig?

Die Wahl des richtigen Materials für den Spritzguss ist entscheidend für die Gewährleistung der Produktqualität und Produktionseffizienz.

Die Materialauswahl beim Spritzgießen ist von entscheidender Bedeutung, da sie direkten Einfluss auf die strukturelle Integrität, die ästhetische Qualität und die Fertigungseffizienz des Produkts hat. Die Auswahl des richtigen Materials gewährleistet optimale Fließeigenschaften, minimiert Fehler wie Grate und stimmt mit den funktionalen Anforderungen des Produkts überein.

Materialeigenschaften verstehen

Bei der Auswahl von Materialien für den Spritzguss 5 ist das Verständnis ihrer Eigenschaften von grundlegender Bedeutung. Kunststoffe unterscheiden sich stark hinsichtlich thermischer Stabilität, mechanischer Festigkeit und Fließeigenschaften. Beispielsweise werden Materialien wie Polypropylen (PP) aufgrund ihrer chemischen Beständigkeit und Flexibilität bevorzugt, während Polycarbonat (PC) aufgrund seiner hohen Schlagfestigkeit und optischen Klarheit ausgewählt wird.

-

Thermische Eigenschaften : Materialien müssen der beim Formen entstehenden Hitze standhalten, ohne sich zu verschlechtern. Beispielsweise können Materialien wie PEEK hohen Temperaturen standhalten und sind daher für industrielle Anwendungen geeignet.

-

Mechanische Festigkeit : Das Material muss über ausreichende Festigkeit verfügen, um die funktionellen Anforderungen des Produkts zu erfüllen. ABS wird häufig dort eingesetzt, wo Festigkeit und Zähigkeit entscheidend sind.

Der Einfluss materieller Fluidität

Die Fließfähigkeit bestimmt, wie gut das Material den Formhohlraum ausfüllt. Die Wahl eines Kunststoffs mit der richtigen Fließfähigkeit sorgt für Gleichmäßigkeit und reduziert Fehler. Materialien mit hoher Fließfähigkeit, wie z. B. Nylon, eignen sich ideal für komplexe Formen, erfordern jedoch möglicherweise eine sorgfältige Kontrolle, um Probleme wie Gratbildung 6 .

| Material | Flüssigkeit | Allgemeine Anwendungen |

|---|---|---|

| Polypropylen (PP) | Hoch | Verpackungen, Automobilkomponenten |

| ABS | Medium | Elektronik, Gerätegehäuse |

| Polycarbonat (PC) | Niedrig | Brillengläser, Schutzhelme |

Einfluss auf Produktästhetik und Leistung

Die Wahl des Materials beeinflusst nicht nur die strukturellen Aspekte, sondern auch das Aussehen und die Leistung des Produkts. Kunststoffe gibt es in verschiedenen Ausführungen und Farben, die das endgültige Aussehen des Produkts beeinflussen. Bei Produkten, die einen hohen ästhetischen Wert erfordern, wie z. B. Unterhaltungselektronik, kann die Wahl eines Materials wie Acryl die Klarheit und den Glanz verbessern.

Darüber hinaus erfordern einige Anwendungen bestimmte Leistungsmerkmale wie UV-Beständigkeit oder elektrische Leitfähigkeit. Materialien wie PVDF werden für Anwendungen verwendet, die chemische Beständigkeit und elektrische Isolierung erfordern.

- Ästhetische Qualität : Die Materialien müssen den Designspezifikationen entsprechen und sicherstellen, dass das Endprodukt den visuellen Erwartungen entspricht.

- Leistungsanforderungen : Spezialkunststoffe werden ausgewählt, um bestimmte Umgebungs- oder Funktionsbedingungen zu erfüllen.

Durch die Berücksichtigung dieser Faktoren können Hersteller ihre Produktionseffizienz und Produktqualität erheblich steigern und gleichzeitig Fehler minimieren und die Lebensdauer sowohl des Produkts als auch der Fertigungsausrüstung verlängern.

Polypropylen ist ideal für Anwendungen mit hoher Belastung.FALSCH

Wegen der hohen Schlagfestigkeit wird Polycarbonat und nicht Polypropylen bevorzugt.

ABS wird für Produkte verwendet, die eine hohe Zähigkeit erfordern.WAHR

ABS ist für seine Stärke und Zähigkeit bekannt und eignet sich für langlebige Produkte.

Wie beeinflusst die Wartung der Ausrüstung die Qualität des Spritzgusses?

Die regelmäßige Wartung der Ausrüstung ist von entscheidender Bedeutung für die Sicherstellung der Qualität von Spritzgussprodukten, indem sie Fehler wie Grate verhindert und die Konsistenz verbessert.

Die Wartung der Ausrüstung beim Spritzgießen gewährleistet die Präzision, Stabilität und ordnungsgemäße Funktion der Maschine und hat direkten Einfluss auf die Produktqualität. Regelmäßige Kontrollen von Komponenten wie Schnecken, Zylindern und Düsen sowie Parameteranpassungen sind von entscheidender Bedeutung, um Fehler zu vermeiden und eine optimale Produktionseffizienz aufrechtzuerhalten.

Bedeutung regelmäßiger Geräteprüfungen

Spritzgießmaschinen sind komplexe Systeme mit zahlreichen beweglichen Teilen, die jeweils zur Gesamtqualität des Endprodukts beitragen. Regelmäßige Wartungskontrollen 7 stellen sicher, dass Komponenten wie Schnecken, Zylinder und Düsen optimal funktionieren. Eine verschlissene Schnecke oder ein verschlissener Zylinder kann zu einem inkonsistenten Materialfluss führen, was zu fehlerhaften Produkten führen kann.

Darüber hinaus ist die präzise Ausrichtung dieser Komponenten entscheidend für die Stabilität und Genauigkeit der Maschine. Eine Fehlausrichtung kann zu einer ungleichmäßigen Druckverteilung während des Formens führen, was zu Fehlern wie Graten oder unvollständiger Füllung führen kann.

Parameteranpassungen

Die genaue Einstellung der Maschinenparameter ist ein weiterer wichtiger Aspekt der Gerätewartung. Zu diesen Parametern gehören Einspritzdruck, Geschwindigkeit und Temperatur. Wenn sie nicht genau eingestellt werden, können sie zu Defekten oder ineffizienten Produktionszyklen führen. Falsche Druckeinstellungen können beispielsweise zu übermäßigem Grat führen, während eine ungeeignete Temperaturkontrolle die Materialeigenschaften verändern und die Festigkeit und das Aussehen des Endprodukts beeinträchtigen kann.

| Parameter | Auswirkungen auf die Produktqualität |

|---|---|

| Druck | Steuert den Materialfluss; verhindert übermäßiges Blitzen |

| Geschwindigkeit | Beeinflusst die Füllzeit; entscheidend für dünnwandige Artikel |

| Temperatur | Beeinflusst die Materialviskosität und das Produktfinish |

Schmier- und Reinigungspraktiken

Regelmäßige Schmierung beweglicher Teile reduziert Reibung und Verschleiß und verlängert so die Lebensdauer von Maschinen. Eine gründliche Reinigung stellt gleichzeitig sicher, dass keine Materialrückstände zurückbleiben, die den nächsten Produktionslauf beeinträchtigen könnten. Die Reinigungspraktiken sollten sich auf kritische Bereiche wie die Trennfläche der Form und die Lüftungsöffnungen konzentrieren, um unerwünschte Verunreinigungen zu vermeiden.

Abschluss

Zusammenfassend lässt sich sagen, dass eine sorgfältige Wartung der Ausrüstung beim Spritzgießen für die Aufrechterhaltung einer qualitativ hochwertigen Produktion unerlässlich ist. Durch die Sicherstellung, dass Maschinen genau eingestellt und regelmäßig gewartet werden, können Hersteller Fehler verhindern und eine höhere Konsistenz ihrer Produkte erreichen.

Das Verständnis der Nuancen der Gerätewartung hilft nicht nur bei der Qualitätskontrolle, sondern verbessert auch die allgemeine Produktionseffizienz und Kosteneffizienz.

Regelmäßige Wartung beugt Defekten beim Spritzgießen vor.WAHR

Regelmäßige Wartung gewährleistet die Präzision der Maschine und reduziert Fehler wie Grate.

Falsch ausgerichtete Komponenten haben keinen Einfluss auf die Qualität des Spritzgusses.FALSCH

Eine Fehlausrichtung führt zu ungleichmäßigem Druck und führt zu Defekten wie Gratbildung.

Abschluss

Durch die Umsetzung dieser Strategien können Überlaufprobleme beim Spritzgießen deutlich reduziert werden. Durch die Verfeinerung von Prozessen und die Wartung der Ausrüstung können Hersteller die Produktqualität und betriebliche Effizienz verbessern und so bessere Ergebnisse erzielen.

-

Entdecken Sie, wie Präzision Lücken verhindert und die Produktqualität sicherstellt.: Mit einer angemessenen Auswahl der Trennflächen kann die Formstruktur einfacher sein, was das Formen und Lösen des Kunststoffprodukts erleichtert, mit … ↩

-

Erfahren Sie, warum eine konsequente Wartung die Lebensdauer der Form verlängert und Defekte verhindert: Regelmäßige und sorgfältige Wartung der Spritzgussform kann Teileausfälle verhindern und die Gesamtkosten Ihres Spritzgussprogramms senken. ↩

-

Erfahren Sie, wie sich Produktspezifikationen auf optimale Einspritzdruckeinstellungen auswirken: Ein zu niedriger Druck führt zu einer unvollständigen Formfüllung, was zu Hohlräumen und Lufteinschlüssen führt. Diese Effekte schwächen die strukturelle Integrität des Produkts … ↩

-

Entdecken Sie die Vorteile von Überwachungssystemen bei der Aufrechterhaltung optimaler Bedingungen: Mold-Masters SmartMOLD ist eine cloudbasierte Softwareplattform speziell für die Kunststoffindustrie, die Echtzeitdaten zur Steuerung des Spritzgießens bereitstellt … ↩

-

Entdecken Sie, wie sich unterschiedliche Materialeigenschaften auf die Spritzgussergebnisse auswirken: Andere Materialeigenschaften. Andere Eigenschaften als thermische und mechanische können in bestimmten Anwendungen wichtig sein. Dazu gehören elektrische Eigenschaften wie … ↩

-

Erfahren Sie mehr über die Rolle der Flüssigkeit bei der Vermeidung von Defekten wie Graten: Höhere Temperaturen machen die Flüssigkeit aufgrund der geringeren Viskosität anfälliger für Lecks und erhöhen dadurch die Wahrscheinlichkeit von Spritzgussgraten. ↩

-

Entdecken Sie die Vorteile einer regelmäßigen Wartung für eine gleichbleibende Produktqualität: Regelmäßige und sorgfältige Wartung der Spritzgussform kann Teileausfälle verhindern und die Gesamtkosten Ihres Spritzgussprogramms senken. ↩