In der Welt des Spritzgießens kann die Gestaltung der Trennfläche über den Erfolg eines Projekts entscheiden.

Zu den wichtigsten Punkten bei der Gestaltung von Spritzguss-Trennflächen gehören Überlegungen zur Produktform, zur Entformungsrichtung, zur Rationalität der Formstruktur, zur Anschnittpositionierung und zum Design des Abgassystems. Zu den größten Herausforderungen gehören komplexe Produktstrukturen, hohe Präzisionsanforderungen, Materialauswahl und der Bedarf an innovativen Designs.

Während das Verständnis dieser Grundlagen ein grundlegendes Verständnis für die Gestaltung von Trennflächen liefert, erfordert die Bewältigung der damit verbundenen Herausforderungen tiefere Einblicke. Lesen Sie weiter, um herauszufinden, wie sich diese Faktoren in realen Szenarien auswirken, und entdecken Sie Strategien zur Optimierung Ihrer Formenkonstruktionen.

Die Produktform bestimmt die Gestaltung der Formtrennfläche.WAHR

Die Produktform beeinflusst die Bruchstellen der Formen und sorgt so für eine minimale Belastung beim Entformen.

Wie beeinflusst die Produktform die Gestaltung der Trennfläche?

Die Form eines Produkts bestimmt maßgeblich die Gestaltung der Trennfläche in Spritzgussformen.

Die Produktform beeinflusst die Gestaltung der Trennfläche, indem sie bestimmt, wo die Form spaltet, eine minimale Spannung beim Entformen gewährleistet und die Formverarbeitung erleichtert. Die Trennfläche sollte an der Geometrie des Produkts ausgerichtet sein, um Verformungen zu verhindern, das Entformen zu erleichtern und die Produktintegrität aufrechtzuerhalten.

Ausrichten der Trennfläche mit der Produktgeometrie

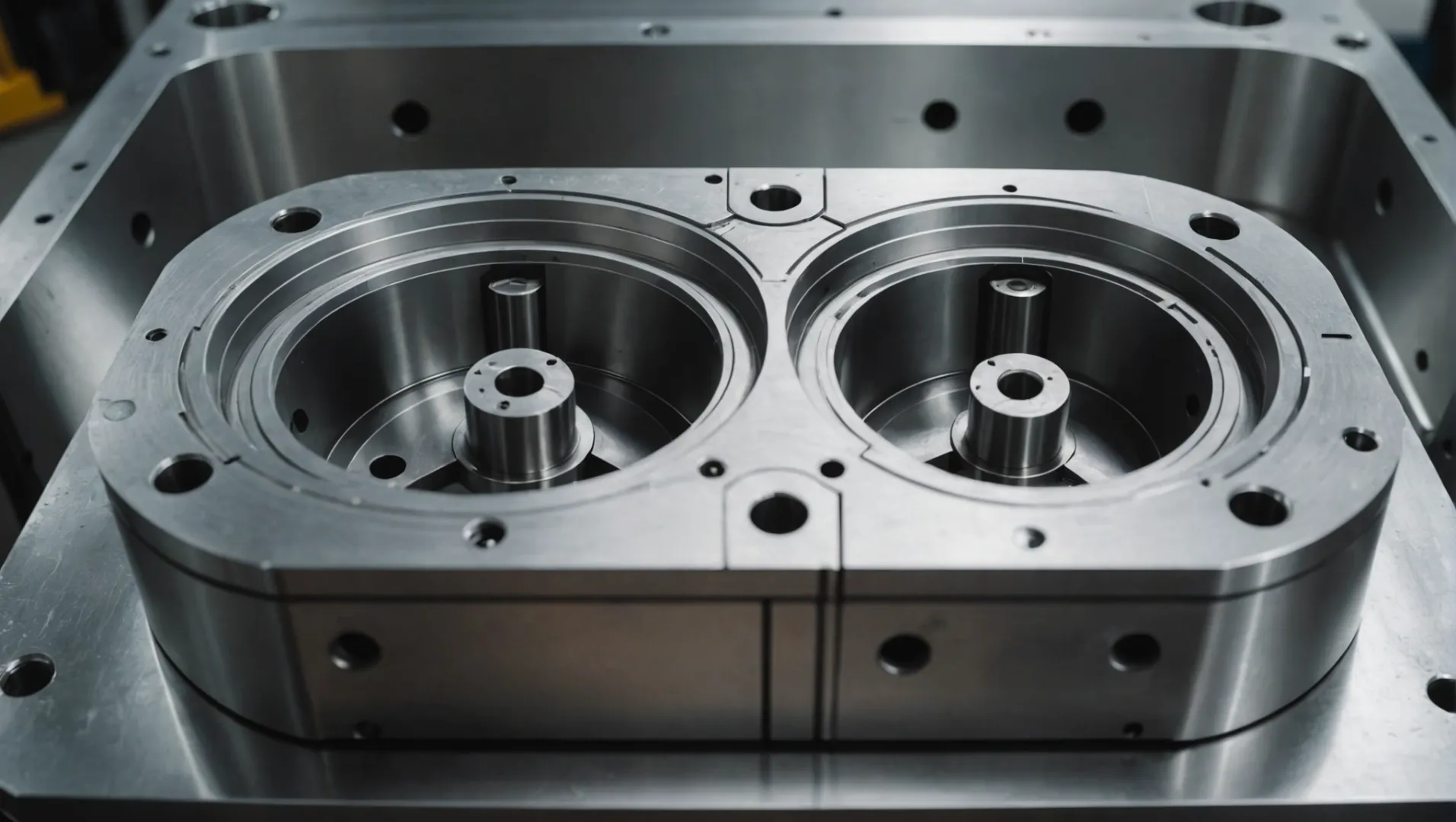

Bei der Gestaltung der Trennfläche ist die Kontur des Produkts entscheidend. Beispielsweise ist bei einem zylindrischen Produkt die Trennfläche typischerweise entlang des Durchmessers angeordnet, was eine reibungslose Trennung der Formhälften ermöglicht. Dieser Ansatz minimiert die Spannung beim Entformen, was für die Aufrechterhaltung der Form und strukturellen Integrität des Produkts unerlässlich ist.

Bei Produkten mit komplizierten Formen müssen Konstrukteure eine detaillierte Analyse der geometrischen Merkmale durchführen, um die am besten geeignete Trennposition zu bestimmen. Dadurch wird sichergestellt, dass komplexe Bereiche wie Kurven oder Winkel keinen unnötigen Widerstand erzeugen oder übermäßige Kraft während des Formtrennvorgangs erfordern. Die Auswahl einer optimalen Trennlinie trägt dazu bei, eine nahtlose Verarbeitung 1 und die Gesamteffizienz der Form zu verbessern.

Berücksichtigung der Entformungsanweisungen

Die Entformungsrichtung ist ein weiterer Schlüsselfaktor, der die Produktform beeinflusst. Die Trennfläche muss so gestaltet sein, dass sie mit dem natürlichen Entformungsweg des Produkts übereinstimmt, was häufig einen strategischen Ansatz erfordert. Beispielsweise benötigen Produkte mit seitlichen Löchern oder Hinterschneidungen möglicherweise zusätzliche Elemente wie Schieber oder geneigte Auswerfer, um das Entformen zu erleichtern, ohne Schäden zu verursachen.

Konstrukteure müssen sicherstellen, dass diese Komponenten innerhalb der Form ausreichend Bewegungsfreiheit haben. Die Trennfuge sollte diese Anordnung erleichtern und das Risiko einer Verformung oder Rissbildung aufgrund ungleichmäßiger Kräfte beim Entformen verringern. Diese Ausrichtung ist von entscheidender Bedeutung für die Aufrechterhaltung der Produktqualität und -konsistenz über alle Produktionschargen hinweg.

Auswirkungen auf Formstruktur und Effizienz

Die Form eines Produkts beeinflusst auch den Aufbau der Form. Regelmäßig geformte Produkte ermöglichen einfachere Trennflächen, oft mit Ebenen oder regelmäßigen Kurven, die die Formverarbeitung und den Zusammenbau vereinfachen. Allerdings können unregelmäßig geformte Produkte komplexe Formen mit komplizierten Trennlinien erfordern.

Bei solchen Konstruktionen müssen die Festigkeit und Steifigkeit der Form berücksichtigt werden. Schwachstellen können zu vorzeitigem Verschleiß oder Ausfall führen. Durch die strategische Platzierung von Verstärkungsrippen oder die Optimierung der Formstruktur können Konstrukteure die Haltbarkeit verbessern und gleichzeitig die Montagefreundlichkeit 2 und die Genauigkeit beibehalten.

Designkomplexität und Kosten in Einklang bringen

Komplexe Formen können aufgrund der Notwendigkeit fortschrittlicher Funktionen und präziser Bearbeitung die Kosten für die Formenkonstruktion in die Höhe treiben. Konstrukteure stehen oft vor einem Kompromiss zwischen Kosten und Leistung, da komplizierte Trennflächen möglicherweise hochwertigere Materialien oder anspruchsvolle Fertigungsprozesse erfordern.

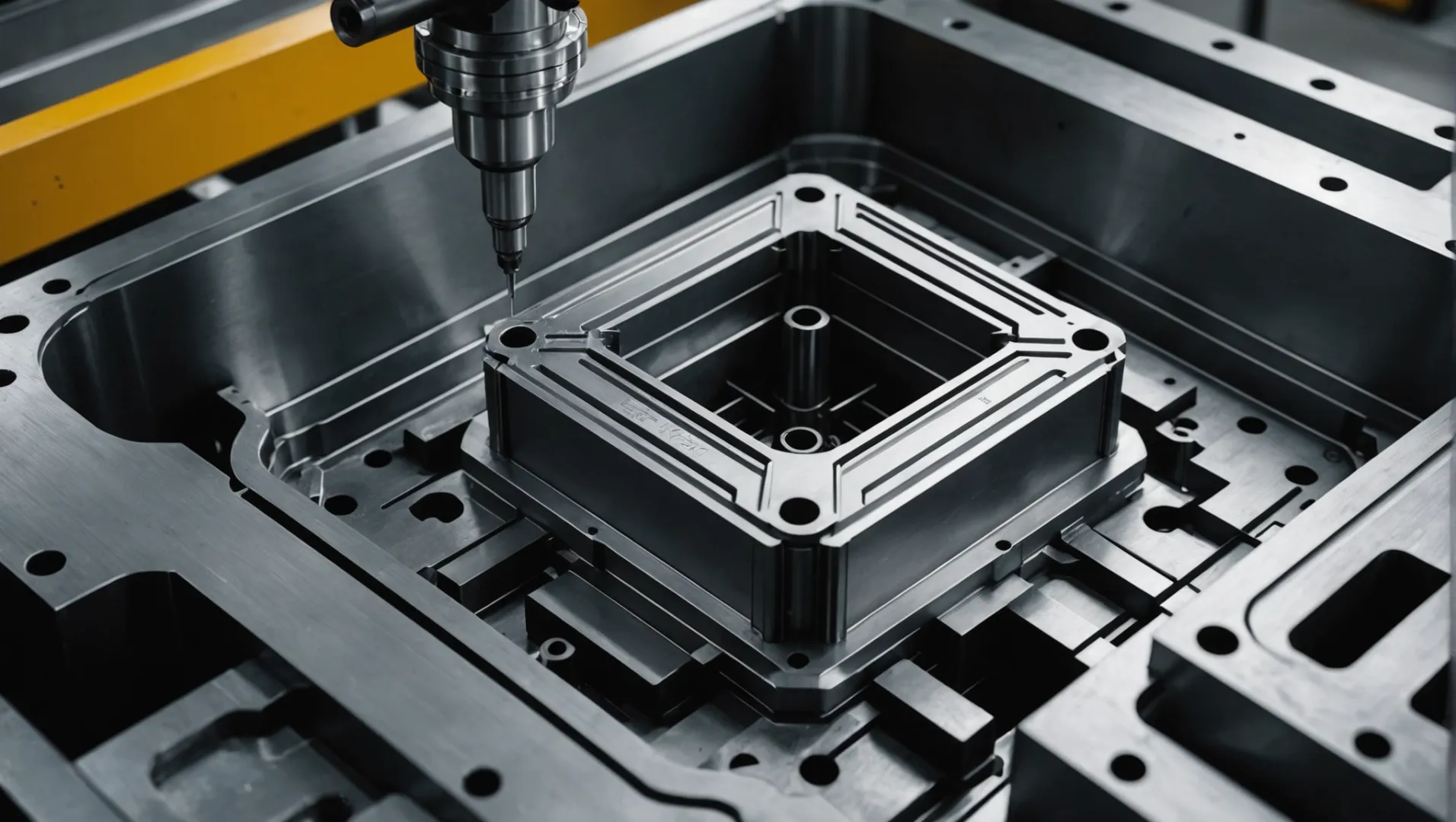

Durch den Einsatz innovativer Technologien wie 3D-Druck oder Hochgeschwindigkeitsbearbeitung können Konstrukteure Innovation und Kosteneffizienz in Einklang bringen 3 und so sicherstellen, dass das Formendesign sowohl den Produktionszielen als auch den Budgetbeschränkungen entspricht.

Zylindrische Produkte haben einfachere Trennflächen.WAHR

Zylindrische Formen ermöglichen Trennflächen entlang des Durchmessers und erleichtern so das Entformen.

Komplexe Formen erfordern weniger Formkonstruktionsmerkmale.FALSCH

Komplexe Formen erfordern erweiterte Funktionen, um eine effiziente Entformung zu gewährleisten.

Welche Rolle spielt die Entformungsrichtung beim Formendesign?

Die Entformungsrichtung ist bei der Formkonstruktion von entscheidender Bedeutung und beeinflusst die Produktintegrität und Fertigungseffizienz.

Die Entformungsrichtung bestimmt, wie ein Produkt aus der Form gelöst wird, und beeinflusst die Produktqualität und die Langlebigkeit der Form. Es erfordert eine sorgfältige Ausrichtung auf die Produktstruktur, um Schäden zu vermeiden und eine reibungslose Freigabe zu gewährleisten. Bei komplexen Designs sind häufig zusätzliche Funktionen wie Schieber erforderlich.

Entformungsrichtung verstehen

Im Bereich des Formenbaus bezieht sich die Entformungsrichtung auf den Weg, entlang dem ein geformtes Produkt aus seiner Form ausgeworfen wird. Diese Richtung ist von entscheidender Bedeutung, da sie nicht nur die Leichtigkeit der Entformung bestimmt, sondern auch die Möglichkeit von Fehlern im fertigen Produkt. Wenn Sie beispielsweise die Entformungsrichtung an den natürlichen Konturen eines Produkts ausrichten, werden Spannungen und Verformungen beim Auswerfen minimiert.

Betrachten Sie ein einfaches zylindrisches Teil. Die optimale Entformungsrichtung liegt entlang der Zylinderachse und ermöglicht eine reibungslose Trennung, ohne das Produkt übermäßig zu belasten. Umgekehrt erfordert ein komplexes Bauteil mit Merkmalen wie Seitenlöchern oder Hinterschneidungen innovative Lösungen wie Schieber oder Heber, um die Entformung zu erleichtern, ohne die Produktintegrität zu beeinträchtigen.

Ausrichtung der Entformungsrichtung an den Produktmerkmalen

Die richtige Ausrichtung der Entformungsrichtung auf die Strukturmerkmale eines Produkts ist für die Aufrechterhaltung seiner Qualität von entscheidender Bedeutung. Das Design muss potenzielle Hindernisse berücksichtigen, die den Freigabeprozess behindern könnten. Beispielsweise erfordern Produkte mit komplizierten Geometrien häufig maßgeschneiderte Formenkonstruktionen, um diese Herausforderungen effektiv zu bewältigen.

In solchen Fällen können zusätzliche Komponenten wie Schieber oder Heber in die Formkonstruktion integriert werden. Diese Elemente helfen bei der Überwindung von Hindernissen, die durch komplexe Funktionen entstehen, und stellen sicher, dass sich jeder Teil des Produkts sauber und ohne Beschädigung löst. Solche Verbesserungen erhöhen zunächst zwar die Komplexität und die Kosten der Formen, führen aber letztendlich zu qualitativ hochwertigeren Produkten und weniger Abfall.

Die Auswirkungen auf die Langlebigkeit und Kosten von Schimmelpilzen

Die Wahl der Entformungsrichtung kann sowohl die Langlebigkeit der Form als auch die gesamten Produktionskosten erheblich beeinflussen. Eine gut durchdachte Entformungsrichtung kann den Verschleiß der Form verringern, ihre Lebensdauer verlängern und die Notwendigkeit einer häufigen Wartung oder eines häufigen Austauschs verringern.

Bei der Gestaltung von Formen für die Massenproduktion wird die Berücksichtigung der Entformungsrichtung noch wichtiger. Eine Fehlausrichtung kann zu erhöhtem Verschleiß an bestimmten Teilen der Form führen, was zu höheren Wartungskosten und möglichen Ausfallzeiten führt. Durch die Gewährleistung eines möglichst reibungslosen Entformungsprozesses können Hersteller eine höhere Effizienz und Kosteneffizienz erzielen.

Zusammenfassend lässt sich sagen, dass die Entformungsrichtung zwar wie ein unbedeutendes Detail erscheint, ihr Einfluss auf das Formendesign und die Produktionseffizienz jedoch nicht hoch genug eingeschätzt werden kann. Das Verständnis dieser Prinzipien 4 ist für jeden Hersteller, der seine Spritzgussprozesse hinsichtlich Qualität und Kosteneffizienz optimieren möchte, von entscheidender Bedeutung.

Die Entformungsrichtung beeinflusst die Langlebigkeit der Form.WAHR

Durch die richtige Entformungsrichtung wird der Formverschleiß verringert und die Lebensdauer verlängert.

Für komplexe Formenkonstruktionen sind Schieber nicht erforderlich.FALSCH

Schieber helfen dabei, komplexe Teile ohne Beschädigung zu lösen und stellen so die Qualität sicher.

Wie kann sich die Formstruktur auf die Produktionseffizienz auswirken?

Der Formaufbau beim Spritzgießen spielt eine entscheidende Rolle für die Produktionseffizienz und -qualität.

Die Formstruktur beeinflusst die Produktionseffizienz, indem sie Zykluszeiten, Materialverschwendung und Produktqualität beeinflusst. Effizientes Formendesign verkürzt die Produktionszeit, gewährleistet eine gleichbleibende Qualität und minimiert den Materialverbrauch.

Formenstruktur und Produktionseffizienz verstehen

Die Struktur einer Spritzgussform ist ein entscheidender Faktor dafür, wie effizient eine Produktionslinie arbeitet. Eine gut konzipierte Form kann die Zykluszeiten erheblich verkürzen – die Zeitspanne vom Einspritzen des Materials bis zum Auswerfen des fertigen Teils. Diese Effizienz wird in erster Linie durch strategische Designentscheidungen erreicht, die Kühlkanäle, Angussplatzierung und Auswurfsysteme optimieren.

Kühlsysteme

Einer der kritischsten Aspekte der Formstruktur, der sich auf die Effizienz auswirkt, ist das Kühlsystem. Effiziente Kühlkanäle sorgen für eine schnelle Wärmeableitung und verkürzen so die Gesamtzykluszeit. Beispielsweise sorgen konforme Kühlkanäle, die so konzipiert sind, dass sie den Konturen des Formhohlraums folgen, für eine gleichmäßige Kühlung und reduzieren Verformungs- oder Schrumpfungsprobleme. Diese Designinnovation ermöglicht schnellere Produktionszyklen ohne Einbußen bei der Produktqualität 5 .

Tor- und Läufersysteme

Die Gestaltung der Anschnitt- und Angusssysteme innerhalb der Form beeinflusst nicht nur den Materialfluss, sondern auch die Leichtigkeit der Entformung. Ein gut geplantes Angusssystem reduziert Materialverschwendung und sorgt für eine gleichmäßige Verteilung des geschmolzenen Kunststoffs. Dies bedeutet weniger Fehler und weniger Nachbearbeitungsbedarf, was sich direkt auf die Produktionskosten und die Effizienz auswirkt.

Auswurfmechanismen

Effiziente Auswurfmechanismen sind für einen reibungslosen Betrieb unerlässlich. Schlecht konzipierte Auswurfsysteme können zu Produktschäden führen oder zusätzliche Zeit erfordern, um das fertige Produkt aus der Form zu trennen. Durch den Einsatz fortschrittlicher Auswurftechniken wie hydraulischer oder pneumatischer Systeme können Hersteller die Zykluseffizienz 6 und die Produktintegrität aufrechterhalten.

Strukturelle Integrität und Wartung

Die Robustheit einer Formstruktur spielt auch eine Rolle für deren Effizienz. Eine starke, langlebige Form erfordert weniger häufige Wartung und gewährleistet so eine gleichbleibende Betriebszeit in der Produktion. Materialien wie gehärteter Stahl sind zwar im Vorfeld teuer, bieten aber eine längere Lebensdauer und sind verschleißfester als weichere Materialien. Durch Investitionen in hochwertige Materialien und Designs können Unternehmen langfristig eine höhere Effizienz erzielen.

Zusammenfassend lässt sich sagen, dass die Formstruktur zwar wie ein Backend-Detail in der Produktion erscheint, ihre Auswirkungen auf Effizienz und Qualität jedoch tiefgreifend sind. Durch die Konzentration auf Kühlsysteme, Anschnittdesign, Auswurfmethoden und Materialauswahl können Hersteller ihre Prozesse erheblich optimieren.

Effizientes Formendesign verkürzt die Produktionszeit.WAHR

Strategische Designentscheidungen optimieren die Kühlung und den Auswurf und verkürzen die Zykluszeiten.

Schlecht gestaltete Formen erhöhen die Materialverschwendung.WAHR

Ineffiziente Angusssysteme führen zu ungleichmäßigem Fluss und überschüssigem Abfall.

Warum ist innovatives Design im modernen Spritzguss wichtig?

Im sich schnell entwickelnden Bereich des Spritzgießens ist innovatives Design nicht nur ein Trend, sondern eine Notwendigkeit, um wettbewerbsfähig und effizient zu bleiben.

Innovatives Design im modernen Spritzguss ist entscheidend für die Verbesserung der Produktqualität, die Senkung der Kosten und die Beschleunigung der Produktionszeit. Es ermöglicht die Einführung fortschrittlicher Technologien und befasst sich mit der Komplexität komplexer Formenstrukturen, was letztendlich das industrielle Wachstum und die Wettbewerbsfähigkeit vorantreibt.

Der Einfluss innovativen Designs auf die Produktqualität

Innovatives Design beim Spritzgießen ist für die Erzielung einer überragenden Produktqualität unerlässlich. Durch die Integration fortschrittlicher Technologien wie Simulationssoftware und 3D-Druck können Designer Formen erstellen, die hochpräzise Komponenten ergeben. Der Einsatz von Simulation ermöglicht beispielsweise die Analyse potenzieller Fehler vor der Herstellung der physischen Form und sorgt so für reibungslosere Produktionsprozesse.

Darüber hinaus berücksichtigen innovative Designs immer komplexere Produktgeometrien und -funktionen. Die Erforschung neuartiger Materialien 7 und Formmerkmale kann zu einer verbesserten Haltbarkeit und Leistung führen und strenge Industriestandards erfüllen.

Kostensenkung durch Designinnovation

Kostenmanagement ist eine große Herausforderung im verarbeitenden Gewerbe. Innovative Designstrategien können zu erheblichen Kosteneinsparungen führen, indem sie den Materialverbrauch optimieren und Abfall reduzieren. Beispielsweise kann der Einsatz automatisierter Designtechniken 8 manuelle Eingriffe minimieren, was zu schnelleren Zykluszeiten und niedrigeren Arbeitskosten führt.

Darüber hinaus beinhalten innovative Designs häufig multifunktionale Komponenten, die die Anzahl der für eine Baugruppe erforderlichen Teile reduzieren, was zu geringeren Materialkosten und einer vereinfachten Logistik führt.

Beschleunigung der Produktionszeitpläne

Angesichts der steigenden Marktanforderungen ist die Fähigkeit, sich schnell an neue Trends und Kundenpräferenzen anzupassen, von entscheidender Bedeutung. Innovative Designs ermöglichen ein schnelles Prototyping und Testen und verkürzen so die Zeit vom Konzept bis zur Produktion erheblich. Die Integration fortschrittlicher Fertigungstechnologien 9 wie KI-gesteuertes Design optimiert Produktionspläne und erhöht die Flexibilität.

Diese Beschleunigung ist für die Aufrechterhaltung eines Wettbewerbsvorteils von entscheidender Bedeutung, insbesondere in Branchen, in denen sich die Produktlebenszyklen ständig verkürzen.

Komplexe Formstrukturen angehen

Moderne Produkte zeichnen sich häufig durch komplizierte Designs aus, die ebenso komplexe Formen erfordern. Innovative Designansätze, einschließlich der Verwendung modularer Formsysteme 10 , ermöglichen eine einfachere Anpassung und Skalierbarkeit. Mit diesen Systemen können Hersteller schnell auf Designänderungen reagieren, ohne dass eine komplette Umrüstung erforderlich ist.

Darüber hinaus können durch die Integration intelligenter Technologien wie Sensoren und IoT-Geräte in Formkonstruktionen Echtzeitdaten über den Formzustand bereitgestellt werden, wodurch die Fähigkeiten zur vorausschauenden Wartung verbessert und Ausfallzeiten minimiert werden.

Beim innovativen Design im Spritzguss geht es nicht nur darum, neue Produkte zu schaffen, sondern auch darum, Prozesse zu optimieren, um künftigen Anforderungen effizient gerecht zu werden. Mit fortschreitender Technologie wird immer deutlicher, wie wichtig es ist, an der Spitze der Designinnovation zu bleiben.

Innovatives Design reduziert Spritzgusskosten.WAHR

Designinnovationen optimieren den Materialeinsatz und senken die Kosten erheblich.

Simulationssoftware spielt beim Formenbau keine Rolle.FALSCH

Simulationssoftware hilft bei der Identifizierung von Fehlern und verbessert die Formgenauigkeit.

Abschluss

Die Beherrschung der Gestaltung von Spritzguss-Trennflächen ist entscheidend für die Herstellung qualitativ hochwertiger und kostengünstiger Produkte. Durch die Bewältigung der Designkomplexität und Präzisionsherausforderungen können Ingenieure die Produktionsergebnisse erheblich verbessern.

-

Entdecken Sie Strategien zur Optimierung von Formenkonstruktionen zur Steigerung der Verarbeitungseffizienz: 1. Bestimmen Sie die richtige Wandstärke. · 2. Halten Sie die Wandstärke konstant. · 3. Wählen Sie den idealen Standort für das Tor. · 4. Vermeiden Sie scharfe Ecken. ↩

-

Lernen Sie Methoden zur Verbesserung der Genauigkeit und einfacheren Formmontage.: Die Maschinenkalibrierung ist ein entscheidender Prozess in der CNC-Bearbeitung, der sicherstellt, dass Maschinen weiterhin in der Lage sind, Teile mit hoher Präzision herzustellen. ↩

-

Entdecken Sie, wie Innovation die Kosten bei der Formenkonstruktion ausgleichen kann.: Die richtige Werkzeugkonstruktion und -optimierung ist für eine kostengünstige Spritzgussproduktion von entscheidender Bedeutung. Minimieren Sie die Anzahl der Kavitäten und verwenden Sie Formen mit mehreren Kavitäten … ↩

-

Entdecken Sie, wie sich die Entformung auf die Produktqualität und die Fertigungseffizienz auswirkt: Spritzgegossene Funktionsteile müssen Entformungsschrägen zu beiden Seiten der Kavität und des Kerns aufweisen, um das Risiko einer Teilebeschädigung zu verringern und das Auswerfen sicherzustellen. ↩

-

Erfahren Sie, wie konformes Kühlen die Zykluszeit und die Produktqualität verbessert.: Dies wird als vorteilhaft für die schnelle Abkühlung der Form zwischen den Einspritzzyklen, die Steigerung der Produktivität und die Verbesserung der Qualität von … angesehen. ↩

-

Entdecken Sie effiziente Auswurfmethoden zur Steigerung der Produktionsgeschwindigkeit: Das geschmolzene Polymer wird in eine Spritzgussform eingespritzt und anschließend abgekühlt und ausgehärtet, um die gewünschte Form zu erhalten. Mit dem Spritzgussverfahren können … ↩

-

Entdecken Sie neue Materialien, die die Haltbarkeit und Leistung verbessern.: Eine großartige Innovation für den Spritzguss ist das Strukturschaumformen. Dieses Verfahren kombiniert Spritzgießen und gasunterstütztes Spritzgießen … ↩

-

Erfahren Sie, wie Automatisierung Kosten senkt und die Effizienz steigert.: Es gibt keine Einheitslösung für die Automatisierung. Wenn Sie darüber nachdenken, wie es in Ihrem Werk aussehen würde, konzentrieren Sie sich auf das Personal, die Produkte usw. ↩

-

Entdecken Sie Spitzentechnologien für eine schnelle Produktion.: Durch die Kombination von additiver Fertigung und Spritzguss ist es möglich, den gesamten Lebenszyklus Ihrer Teile zu beherrschen. Schauen Sie sich unseren 3-Schritte-Prozess an. ↩

-

Verstehen Sie, wie modulare Systeme Flexibilität und Effizienz bieten: Ein modulares Formsystem produziert kleine, qualitativ hochwertige, präzise Teile mit geringen Werkzeuginvestitionen und äußerst wettbewerbsfähigen Stückpreisen. ↩