Waren Sie schon einmal frustriert über einen Produktionsfehler, der scheinbar unmöglich zu beheben war? Ich war auch dort. Die Optimierung der Angussposition bei der Konstruktion von Spritzgussformen hat mir unzählige Stunden der Fehlersuche erspart.

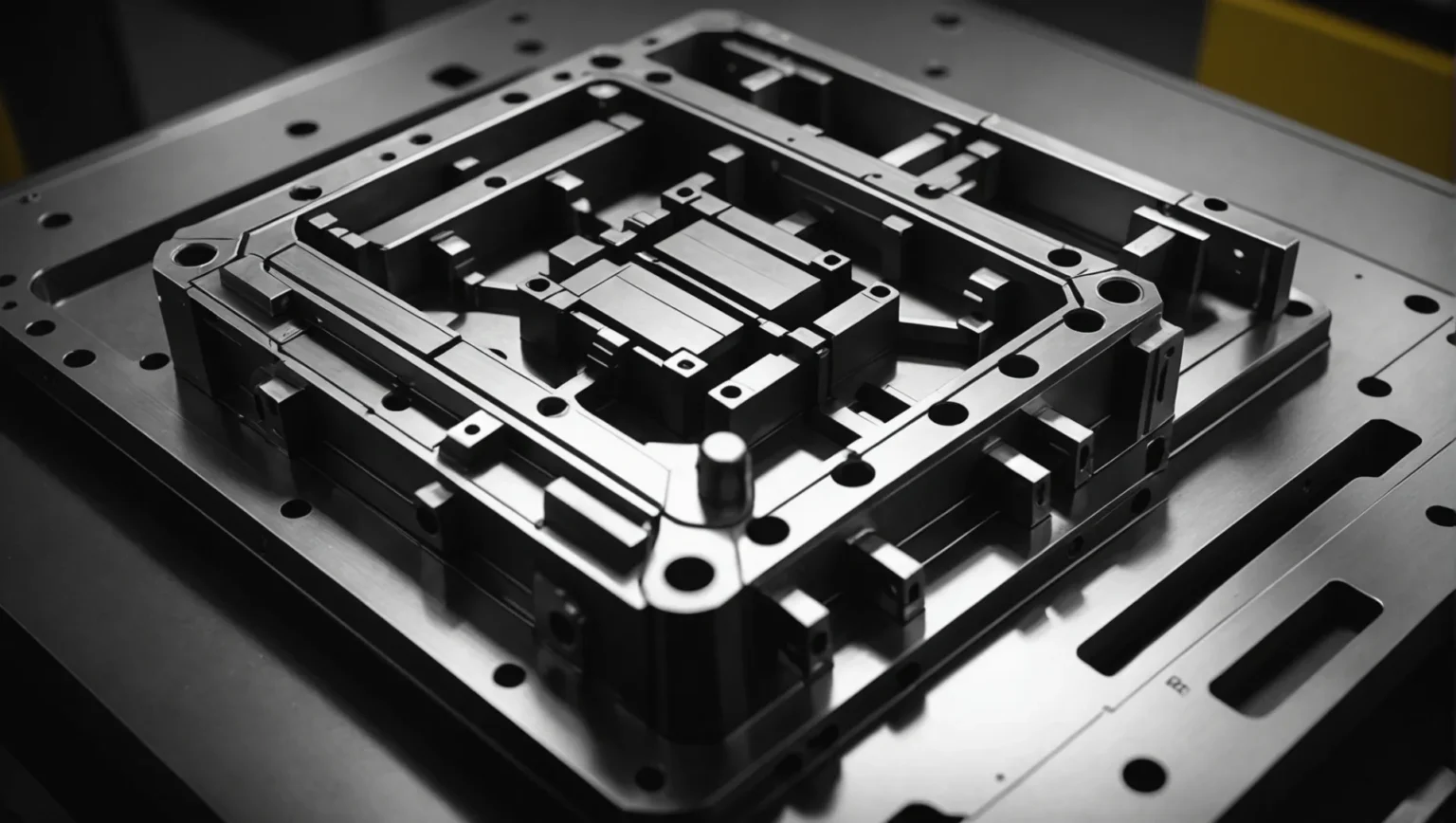

Um die Angussposition bei der Konstruktion von Spritzgussformen zu optimieren, berücksichtigen Sie Materialeigenschaften, Produktstruktur und Prozessanforderungen. Der Einsatz von Simulationstools und empirischen Richtlinien trägt dazu bei, eine gleichmäßige Befüllung zu erreichen, Fehler zu minimieren und so eine bessere Produktqualität und -effizienz sicherzustellen.

Während das Verständnis dieser grundlegenden Elemente von entscheidender Bedeutung ist, kann ein tieferes Eintauchen in die Besonderheiten der Anschnittpositionierung den Designprozess erheblich verbessern. Im Folgenden untersuchen wir wichtige Überlegungen und fortgeschrittene Techniken, um Ihren Ansatz zur Gate-Optimierung zu verfeinern.

Simulationswerkzeuge sind für die Torpositionsoptimierung unerlässlich.WAHR

Simulationstools sagen das Strömungsverhalten voraus und helfen so bei der optimalen Anschnittplatzierung.

- 1. Was sind die wichtigsten Materialüberlegungen für die Gate-Position?

- 2. Wie beeinflusst die Produktstruktur die Gate-Platzierung?

- 3. Welche Prozessanforderungen sollten bei der Gate-Optimierung im Vordergrund stehen?

- 4. Welche fortschrittlichen Techniken können die Torpositionierung verbessern?

- 5. Abschluss

Was sind die wichtigsten Materialüberlegungen für die Gate-Position?

Bei der Konstruktion von Spritzgussformen ist die Auswahl der richtigen Angussposition entscheidend für die Balance zwischen Produktqualität und Fertigungseffizienz.

Zu den wichtigsten Materialüberlegungen für die Anschnittposition gehören die Fließfähigkeit des Kunststoffs, die Schrumpfungsraten und die Materialeigenschaften. Diese Faktoren beeinflussen die Platzierung des Angusses, um eine optimale Befüllung zu gewährleisten, Fehler zu minimieren und die Produktqualität zu verbessern.

Fließfähigkeit von Kunststoffmaterialien

Die Fließfähigkeit eines Kunststoffmaterials beeinflusst maßgeblich die Wahl der Angussposition. Kunststoffe mit guter Fließfähigkeit, wie Polyethylen und Polypropylen, können Angusspositionen weiter entfernt von kritischen Bereichen bewältigen. Diese Strategie reduziert potenzielle Fehler wie Fließmarken oder Bindenähte, indem sie einen reibungslosen Materialfluss über komplexe Geometrien ermöglicht.

Umgekehrt erfordern Materialien mit schlechter Fließfähigkeit, wie etwa Polycarbonat oder Polyphenylenether, Anschnitte, die näher an den wesentlichen Abschnitten der Form liegen. Diese Nähe stellt sicher, dass der Formhohlraum ausreichend gefüllt ist und verhindert unvollständige Füllung oder Hohlräume. Simulationstools können bei der Analyse des Flüssigkeitsflusses 1 , um die Anschnittplatzierung zu optimieren.

Schrumpfraten und Materialeigenschaften

Die Schrumpfungsrate eines Materials bestimmt sein Verhalten beim Abkühlen und Erstarren. Beispielsweise weist ABS eine relativ hohe Schrumpfungsrate auf, sodass eine strategische Anschnittplatzierung in dickeren Wandabschnitten erforderlich ist, um Verformungen oder Maßabweichungen zu verringern. Eine Tabelle mit typischen Schrumpfungsraten für gängige Materialien könnte als wertvolle Referenz dienen:

| Material | Typische Schrumpfrate (%) |

|---|---|

| Polyethylen | 1.5 – 3.0 |

| Polypropylen | 1.0 – 2.5 |

| Polycarbonat | 0.5 – 0.7 |

| ABS | 0.4 – 0.8 |

Materialspezifische Eigenschaften

Jedes Kunststoffmaterial besitzt einzigartige Eigenschaften, die sein Verhalten im Formprozess beeinflussen. Das Verständnis dieser Eigenschaften ist für eine effektive Torpositionierung unerlässlich:

- Thermische Stabilität: Hochtemperaturkunststoffe erfordern möglicherweise spezielle Kühlstrategien, um eine Zersetzung zu vermeiden.

- Reaktivität: Bestimmte Kunststoffe reagieren während des Formens auf Umgebungsbedingungen und beeinflussen so die Angussposition, um die Exposition zu minimieren.

- Zusatzstoffe: Das Vorhandensein von Füllstoffen oder Verstärkungen kann das Fließverhalten verändern und Anpassungen im Angussdesign erforderlich machen.

Durch die Analyse dieser Faktoren können Ingenieure das Angussdesign 2 , um nicht nur die Fertigungseffizienz zu verbessern, sondern auch die mechanischen Eigenschaften und die ästhetische Qualität des Endprodukts zu verbessern.

Polyethylen erfordert Tore in der Nähe kritischer Bereiche.FALSCH

Polyethylen weist eine gute Fließfähigkeit auf und kann weiter entfernte Anschnittpositionen bewältigen.

ABS hat eine höhere Schrumpfungsrate als Polycarbonat.WAHR

ABS schrumpft typischerweise um 0,4–0,8 %, während Polycarbonat um 0,5–0,7 % schrumpft.

Wie beeinflusst die Produktstruktur die Gate-Platzierung?

Die Struktur eines Produkts spielt eine entscheidende Rolle bei der Bestimmung der optimalen Anschnittplatzierung beim Spritzgießen und beeinflusst sowohl die Qualität als auch die Effizienz.

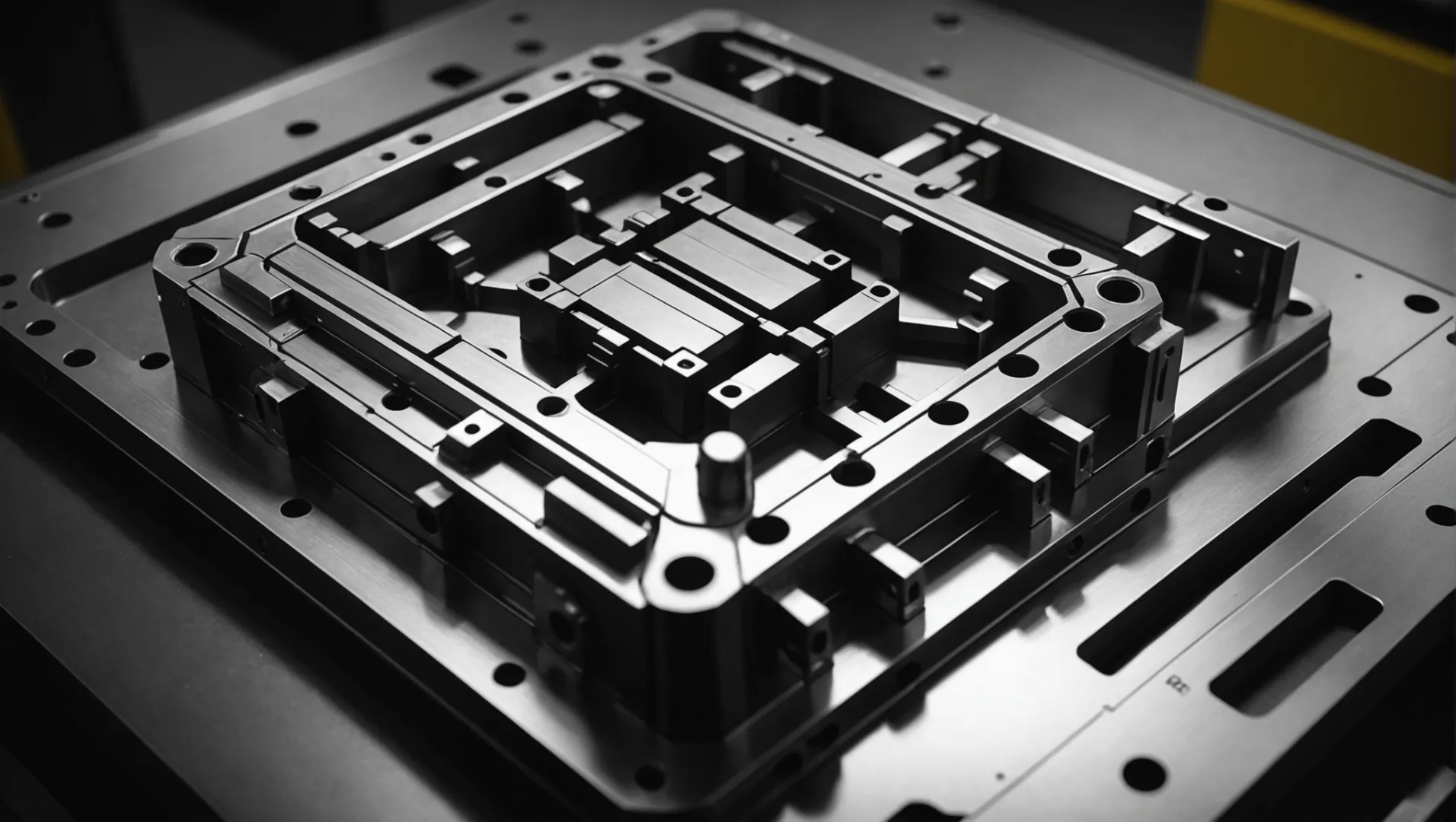

Die Produktstruktur beeinflusst die Angussplatzierung, indem sie den Fließweg und die Gleichmäßigkeit der Kunststofffüllung bestimmt. Komplexe Formen, unterschiedliche Wandstärken und Produktgrößen müssen berücksichtigt werden, um Fehler wie Verzug und Spannungskonzentration zu verhindern.

Produktkomplexität verstehen

Bei Produkten mit komplexen Formen ist es von größter Bedeutung, sicherzustellen, dass sich der Kunststoff gleichmäßig füllt. Beispielsweise erfordern Produkte mit mehreren Vorsprüngen, Rillen oder Löchern eine sorgfältige Angusspositionierung. Mithilfe einer Simulationsanalyse kann die optimale Angussposition ermittelt werden, um sicherzustellen, dass alle Bereiche gleichzeitig erreicht werden, und so Materialmangel oder -überschuss vermieden werden.

Beispiel: Komponenten mit mehreren Vorsprüngen

Stellen Sie sich eine Komponente mit mehreren Vorsprüngen vor. Wenn das Tor schlecht positioniert ist, kann es in einigen Bereichen zu einer Überfüllung kommen, während andere möglicherweise nicht ausreichend gefüllt sind. Simulationsanalyse 3 hilft dabei, Strömungswege zu visualisieren und die Anschnittplatzierung für eine gleichmäßige Verteilung anzupassen.

Überlegungen zur Wandstärke

Änderungen in der Wandstärke wirken sich auch erheblich auf die Positionierung des Angusses aus. Der Übergang zwischen verschiedenen Dicken sollte glatt sein, um Spannungskonzentrationen und Verformungen zu vermeiden. Das Tor sollte idealerweise dort platziert werden, wo die Wandstärke gleichmäßig ist.

Fallstudie: Plötzliche Dickenänderungen

Bei Bauteilen mit abrupten Wandstärkenänderungen sollten Anschnitte nicht in der Nähe dieser Übergänge angebracht werden. Positionieren Sie sie stattdessen so, dass die Dicke konstant bleibt. Dies vermeidet mögliche Verformungen und gewährleistet die strukturelle Integrität.

Umgang mit großen Produkten

Große Produkte erfordern oft mehrere Anschnitte, um eine gleichmäßige Füllung zu erreichen. Die Tore sollten strategisch verteilt sein, um lokale Überhitzung oder Abkühlung zu verhindern.

Tabelle: Anschnittplatzierungsstrategien für große Produkte

| Aspekt | Strategie |

|---|---|

| Gleichmäßige Füllung | Setzen Sie ausgewogene Torsysteme ein |

| Strukturelle Stärke | Vermeiden Sie schwache Formbereiche für die Anschnittplatzierung |

| Machbarkeit der Verarbeitung | Berücksichtigen Sie die einfache Herstellung und die Langlebigkeit der Form |

Bei großformatigen Artikeln sorgt ein ausgewogenes Torsystem für den gleichen Strömungswiderstand an jedem Eintrittspunkt. Dieser Aufbau ist entscheidend, um die Produktqualität aufrechtzuerhalten und potenzielle Fehler zu minimieren.

Abschluss

Das Verständnis des Zusammenspiels zwischen Produktstruktur und Anschnittplatzierung ist für die Optimierung des Spritzgussformdesigns von entscheidender Bedeutung. Durch den Einsatz von Techniken wie der Simulationsanalyse und der sorgfältigen Berücksichtigung von Faktoren wie Komplexität und Größe können Designer sowohl die Qualität als auch die Effizienz ihrer Herstellungsprozesse verbessern.

Die Anschnittplatzierung beeinflusst die Produktqualität beim Spritzgießen.WAHR

Durch die richtige Anschnittplatzierung wird eine gleichmäßige Kunststofffüllung gewährleistet und Fehler reduziert.

Änderungen der Wandstärke haben keinen Einfluss auf die Platzierung des Angusses.FALSCH

Dickenschwankungen wirken sich auf den Durchfluss aus und erfordern eine sorgfältige Anschnittpositionierung.

Welche Prozessanforderungen sollten bei der Gate-Optimierung im Vordergrund stehen?

Die Optimierung der Angussposition bei der Konstruktion von Spritzgussformen erfordert die Abwägung zahlreicher Prozessanforderungen, um die Produktionsqualität und -effizienz zu verbessern.

Priorisieren Sie Einspritzdruck, Kühlsysteme und Entformungsmethoden bei der Anschnittoptimierung, um eine effiziente und fehlerfreie Fertigung sicherzustellen. Ziehen Sie Simulationstools für präzise Anpassungen in Betracht.

Einspritzdruck und -geschwindigkeit

Bei der Optimierung der Angussposition spielen der Einspritzdruck und die Geschwindigkeit eine entscheidende Rolle. Der Anschnitt sollte relativ zur Düse positioniert sein, um den Druckverlust zu verringern. Niederdruckszenarien erfordern einen Anschnitt näher an der Düse, während Hochdruck-Setups eine größere Flexibilität bei der Anschnittplatzierung ermöglichen. Eine Hochgeschwindigkeitseinspritzung erfordert eine präzise Anschnittpositionierung, um ein schnelles Füllen der Kavität zu gewährleisten und so Einspritzfehler zu minimieren.

Beispiel:

Eine Studie zur Optimierung der Anschnittpositionen für Niederdruckanwendungen 4 zeigte eine deutliche Verbesserung der Produktqualität, wenn die Anschnitte näher an der Düse platziert wurden. Dadurch wird der Druckverlust minimiert und das Risiko von Defekten verringert.

Koordination des Kühlsystems

Die Wirksamkeit des Kühlsystems beeinflusst maßgeblich die Anschnittpositionierung. Es ist wichtig, Torpositionen zu vermeiden, die die Kühlung beeinträchtigen könnten, insbesondere in der Nähe von Wasserkanälen. Ein koordinierter Ansatz sorgt für eine gleichmäßige Produktkühlung, die für die Aufrechterhaltung der Maßhaltigkeit und die Reduzierung von Verformungen unerlässlich ist.

Beispiel:

In einem Fall, bei dem es um Kühlsysteme beim Spritzgießen ging 5 , führte die strategische Platzierung der Anschnitte entfernt von den Kühlkanälen zu einer verbesserten Produktqualität, indem eine gleichmäßige Kühlung sichergestellt wurde.

Entformungsmethoden

Eine effektive Entformung ist für die Aufrechterhaltung der Produktintegrität von entscheidender Bedeutung. Tore sollten ein einfaches Entformen ermöglichen und Bereiche vermeiden, die das Entformen erschweren oder das Risiko einer Beschädigung des Produkts bergen. Anschnittgröße und -form sollten zur gewählten Entformungsmethode passen und die Wahrscheinlichkeit eines Angussbruchs oder von Rückstandsproblemen verringern.

Beispiel:

Untersuchungen zu Effizienzsteigerungen bei der Entformung 6 zeigten, wie eine geeignete Anschnittplatzierung die Auswurfprozesse vereinfachte und das Schadenspotenzial verringerte, wodurch die Produktionseffizienz gesteigert wurde.

Tabelle: Priorisierung der Prozessanforderungen

| Prozessanforderung | Wichtige Überlegungen |

|---|---|

| Einspritzdruck | Positionieren Sie das Tor basierend auf dem Druckniveau |

| Kühlsystem | Mit Kühlkanälen koordinieren |

| Entformungsmethode | Erleichtern Sie ein reibungsloses Auswerfen; Vermeiden Sie Schlüsselbereiche |

Während diese Prozessanforderungen das Rückgrat einer effektiven Angussoptimierung bilden, können durch den Einsatz von Simulationstools präzise Anpassungen und prädiktive Einblicke in das Zusammenspiel verschiedener Faktoren während der Produktion erzielt werden. Durch die Simulation werden nicht nur Testläufe reduziert, sondern auch die Fähigkeit des Designers verbessert, potenzielle Probleme vorherzusehen, wodurch der Optimierungsprozess rationalisiert wird.

Die Anschnittposition beeinflusst den Einspritzdruckverlust.WAHR

Die Positionierung der Anschnitte näher an der Düse minimiert den Druckverlust und reduziert Fehler.

Zur besseren Kühlung sollten sich Kühlkanäle in der Nähe von Toren befinden.FALSCH

Tore sollten Kühlkanäle vermeiden, um eine gleichmäßige Produktkühlung zu gewährleisten.

Welche fortschrittlichen Techniken können die Torpositionierung verbessern?

Die Anschnittpositionierung beim Spritzgießen ist eine differenzierte Kunst, die Präzision und Anpassungsfähigkeit erfordert, um die Produktion zu optimieren.

Zu den fortgeschrittenen Techniken zur Verbesserung der Anschnittpositionierung gehören der Einsatz von Simulationssoftware, die Anwendung empirischer Richtlinien und die Durchführung von Formversuchen. Diese Methoden helfen dabei, das Fließverhalten vorherzusagen, Angusspositionen zu verfeinern und eine ausgewogene Füllung sicherzustellen, was zu einer überlegenen Produktqualität und einer verbesserten Fertigungseffizienz führt.

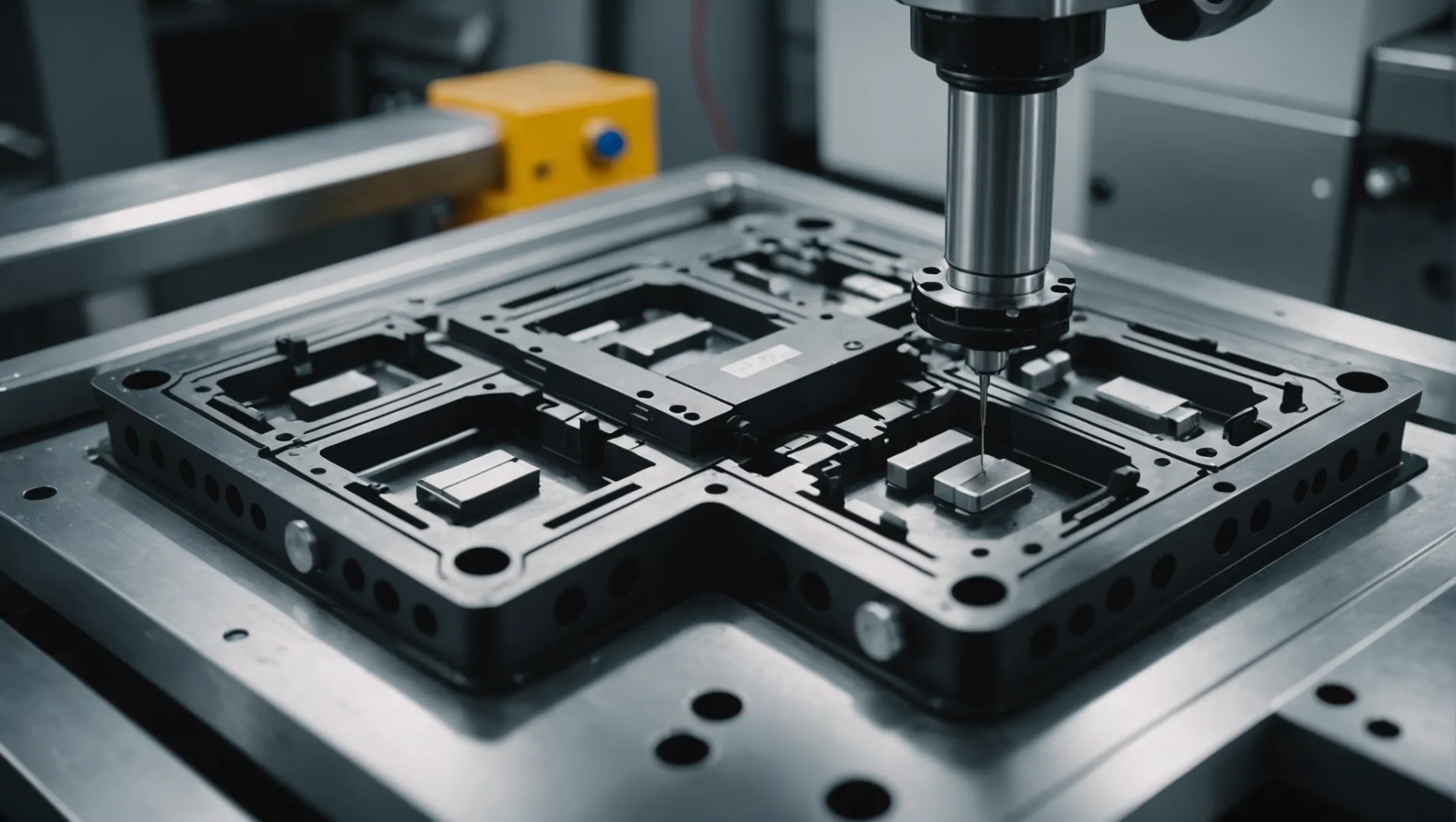

Simulationssoftware: Ein moderner Ansatz

Simulationssoftware ermöglicht es Designern, verschiedene Anschnittpositionen zu modellieren und so vorherzusagen, wie Kunststoffe fließen und eine Form füllen. Diese Software bewertet Variablen wie Füllzeit, Druckverteilung und Temperaturänderungen. Anhand dieser Daten können Konstrukteure die Anschnittpositionen feinabstimmen, um Fehler wie Lufteinschlüsse und Schweißnähte zu minimieren. Durch die virtuelle Simulation dieser Szenarien können kostspielige Trial-and-Error-Phasen in der physischen Produktion reduziert werden. Beispielsweise Simulationsanalysetechniken 7 wertvolle Erkenntnisse zur Optimierung komplexer Formen.

Empirische Leitlinien: Erfahrung nutzen

Empirische Regeln, die auf jahrelanger Branchenerfahrung basieren, leiten Designer bei der Torpositionierung. Diese Richtlinien schlagen vor, Anschnitte an der dicksten Stelle eines Produkts zu platzieren oder Ecken zu vermeiden, um Spannungskonzentrationen zu reduzieren. Obwohl sie möglicherweise nicht immer die beste Lösung bieten, dienen sie als wesentlicher Ausgangspunkt und bilden die Grundlage für empirische Optimierungsstrategien 8 , die an spezifische Projekte angepasst werden können.

Formenversuche: Testen der Realisierbarkeit

Echte Formversuche bleiben bei der Anschnittoptimierung unverzichtbar. Mithilfe von Tests können Konstrukteure die Produktqualität direkt beobachten und fundierte Anpassungen an den Anschnittpositionen vornehmen. Durch die Untersuchung von Variablen wie Aussehen und mechanischen Eigenschaften validieren Formversuche die praktische Anwendung theoretischer Entwürfe. Dieser iterative Prozess stellt sicher, dass das Endprodukt den gewünschten Standards entspricht. Beispielsweise reale Schimmelpilzversuche 9 durch Simulationen und empirische Daten vorgeschlagene Anpassungen.

Ausbalancieren mehrerer Tore für große Produkte

Bei größeren Produkten kann die Verwendung mehrerer Anschnitte erforderlich sein, um eine gleichmäßige Befüllung zu erreichen. Die Platzierung dieser Tore muss sorgfältig ausbalanciert werden, um Probleme wie lokale Überhitzung oder ungleichmäßige Abkühlung zu vermeiden. Ein ausgewogenes Torsystem gewährleistet den gleichen Strömungswiderstand an jedem Tor und fördert so eine gleichmäßige Materialverteilung. Diese Technik verbessert nicht nur die Gesamtqualität, sondern verlängert auch die Lebensdauer der Form, indem sie die Belastung schwächerer Strukturbereiche verringert. Erkenntnisse zum Multi-Gate-Balancing 10 können detaillierte Strategien für die effektive Bewältigung großer Projekte liefern.

Überlegungen zum Hochgeschwindigkeitsspritzgießen

Bei Hochgeschwindigkeits-Einspritzprozessen muss die Anschnittposition ein schnelles Füllen der Kavität ermöglichen, ohne Fehler wie Fließmarken zu verursachen. Durch die Anpassung von Anschnittform und -größe können die Anforderungen einer Hochgeschwindigkeitsproduktion erfüllt werden, sodass sichergestellt wird, dass der Kunststoff alle Teile der Form schnell und gleichmäßig erreicht. Hochgeschwindigkeits-Injektionstechniken 11 heben Anpassungen hervor, die häufige Fallstricke in schnelllebigen Umgebungen abmildern können.

Integration mit Kühlsystemen

Die Koordination zwischen Torpositionierung und Kühlsystem ist von entscheidender Bedeutung. Durch die richtige Ausrichtung wird sichergestellt, dass die Produkte gleichmäßig abkühlen und die Maßhaltigkeit erhalten bleibt. Vermeiden Sie es, Tore zu nahe an Kühlkanälen zu platzieren, um negative Auswirkungen auf die Kühleffizienz zu vermeiden. Beispielsweise trägt ein Verständnis der Kühlintegrationsstrategien 12 dazu bei, die Qualität während der Kühlphase aufrechtzuerhalten.

Simulationssoftware reduziert Versuch und Irrtum beim Formen.WAHR

Die Simulation sagt das Strömungsverhalten voraus und minimiert physische Versuche.

Empirische Richtlinien bieten immer die besten Torlösungen.FALSCH

Sie bieten einen Ausgangspunkt, sind aber allein möglicherweise nicht optimal.

Abschluss

Zusammenfassend lässt sich sagen, dass die Optimierung der Anschnittpositionen einen ganzheitlichen Ansatz erfordert, der Materialien, Struktur und Prozess berücksichtigt. Nutzen Sie Simulationsanalysen und praktische Tests, um Ihre Spritzgussprojekte voranzutreiben.

-

Entdecken Sie, wie sich unterschiedliche Kunststofffließfähigkeiten auf Angussplatzierungsstrategien auswirken: Kunststoff, der aus einem einzelnen Anguss fließt, erzeugt auffällige Bindenähte, wenn er um Hindernisse in der Form herumfließt. Hohe Einspritzdrücke und … ↩

-

Lernen Sie Methoden zur Verbesserung des Gate-Designs für eine bessere Produktqualität.: Zunächst einmal können und sollten Gates nach Möglichkeit in nicht kosmetischen Bereichen platziert werden. Und in den Fällen, in denen ein Tor an einer weniger wünschenswerten Stelle angebracht werden muss … ↩

-

Entdecken Sie, wie Simulationstools die Anschnittplatzierung für komplexe Komponenten optimieren: Simulation des Spritzgießens, eine CAE-Technologie, die das Füllverhalten von Harz analysiert, das von einer Spritzgießmaschine in eine Form eingespritzt wird. ↩

-

Erfahren Sie, wie eine Positionierung näher an den Düsen die Qualität in Niederdruckszenarien verbessert.: Tore, die für den Einsatz bei niedrigem Druck ausgelegt sind, bieten bei höheren Drücken möglicherweise keine ausreichende Abdichtung oder einfache Bedienung. ↩

-

Entdecken Sie, wie eine strategische Platzierung die Kühleffizienz steigert: 1. Wassergekühlte Systeme. Wasserkühlungssysteme sind aufgrund ihrer Effizienz und Kosteneffizienz die erste Wahl für Spritzgießer. ↩

-

Verstehen Sie, wie eine optimale Anschnittplatzierung den Produktauswurf erleichtert.: Wollten Sie schon immer neue Designmerkmale integrieren, machen sich aber Sorgen um die Herstellbarkeit? Oder sind Sie auf eine schwer zu entformende Produktlinie gestoßen? ↩

-

Die Simulationsanalyse hilft bei der Verfeinerung der Anschnittpositionierung durch Vorhersage des Fließverhaltens.: Spritzguss-Simulationssoftware wird verwendet, um bessere Formteile herzustellen und Fehler zu reduzieren. Dies geschieht durch die digitale Simulation virtueller … ↩

-

Empirische Richtlinien bieten grundlegende Strategien zur Angussoptimierung.: In Spritzgussformen gehört die Gestaltung der Anschnittposition zu den kritischsten Faktoren für die Erzielung maßgenauer Teile und hoher … ↩

-

Formversuche validieren theoretische Designs mit realen Testergebnissen.: Die Anzahl der Spritzgussversuche wirkt sich direkt auf die Produktionseffizienz und Produktqualität aus und muss daher entsprechend flexibel gesteuert werden … ↩

-

Das Ausbalancieren mehrerer Anschnitte gewährleistet eine gleichmäßige Füllung und reduziert Fehler.: In dieser Lektion werden die Faktoren behandelt, die bei der Implementierung einer Strategie mit mehreren Anschnitten zu berücksichtigen sind, und wie sich unterschiedliche Angusskanalabmessungen auf das Füllverhalten und die Einspritzung auswirken … ↩

-

Diese Techniken optimieren die Anschnittpositionierung für eine schnelle Produktion.: Zu den Schlüsseltechnologien von Hochgeschwindigkeits-Spritzgießmaschinen gehören präzise Temperaturregelung, präzise Druckregelung, Hochgeschwindigkeits-Schneckenspritzgießen … ↩

-

Durch die richtige Integration wird eine gleichmäßige Kühlung gewährleistet und die Produktgenauigkeit aufrechterhalten.: Nadelverschlussventile bieten mehrere Vorteile bei der Verwendung von Heißkanälen, darunter ein besseres Erscheinungsbild, mehr Sicherheit und ein insgesamt besseres Produkt. ↩