Haben Sie jemals darüber nachgedacht, wie ein kleines Angussdesign den gesamten Spritzgussprozess verändern könnte?

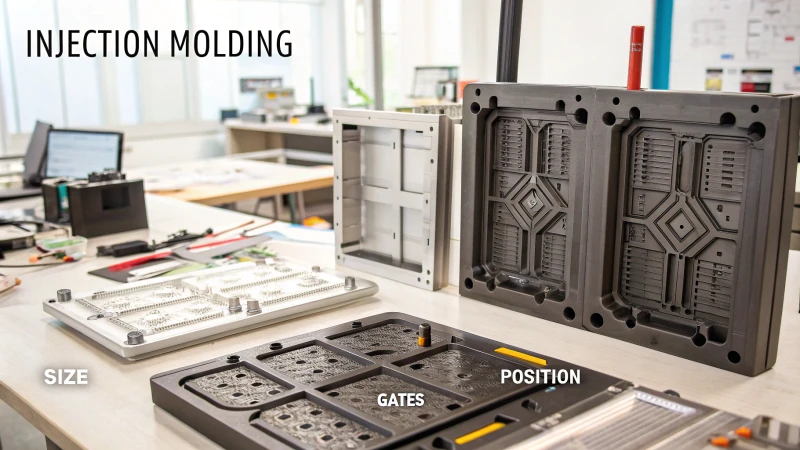

Das Angussdesign beeinflusst den Spritzgussprozess. Es beeinflusst Hauptfaktoren wie Druck, Geschwindigkeit und Zeit. Größe, Position und Anzahl der Anschnitte entscheiden darüber, wie sich das geschmolzene Material bewegt. Dies beeinflusst auch, wie gut das Material die Form ausfüllt.

In den Jahren, in denen ich mich mit Formenkonstruktionen beschäftigt habe, ist mir aufgefallen, wie wichtig die Angusskonstruktion ist. Ich erinnere mich, dass ich zum ersten Mal ein Design angepasst habe. Die Änderung der Torgröße und -position verbesserte die Effizienz erheblich. Es fühlte sich an, als würde man das fehlende Teil eines Puzzles finden. Schauen wir uns diese Details nun genauer an und sehen wir, wie sie den Formprozess wirklich verbessern.

Jeder Teil des Angussdesigns hat großen Einfluss auf den Formprozess. Die Angussgröße verändert den Einspritzdruck und die Einspritzgeschwindigkeit, die zum ordnungsgemäßen Füllen der Form erforderlich sind. Wenn Sie den Anschnitt an der richtigen Stelle platzieren, werden unerwünschte Druckveränderungen und Schweißstellen verringert. Auch die Anzahl der Tore spielt eine Rolle. Es beeinflusst, wie schnell und gleichmäßig sich eine Form füllt. Es ist wichtig, diese kleinen Details zu kennen. Ihre Beherrschung verbessert sowohl die Qualität als auch die Geschwindigkeit der Herstellungsprozesse erheblich.

Das Anschnittdesign beeinflusst den Einspritzdruck beim Formen.WAHR

Unterschiedliche Tordesigns verändern die Strömungsdynamik und wirken sich auf den erforderlichen Druck aus.

Die Anzahl der Anschnitte hat keinen Einfluss auf die Formfüllgeschwindigkeit.FALSCH

Mehrere Tore können die Füllgeschwindigkeit erhöhen oder verringern, indem sie die Fließwege ändern.

Welche Rolle spielt die Anschnittgröße beim Spritzgießen?

Haben Sie schon einmal darüber nachgedacht, wie die Angussgröße beim Spritzgießen dazu beiträgt, das ideale Produkt zu schaffen?

Die Anschnittgröße beim Spritzgießen ist entscheidend für die Steuerung des Flusses des geschmolzenen Materials. Durch ein größeres Tor fließt das Material reibungslos und mit weniger Kraftaufwand. Dies verringert die Wahrscheinlichkeit von Defekten. Ein kleinerer Anschnitt erhöht den Druck. Dies erhöht das Risiko von Unvollkommenheiten.

Einspritzdruck verstehen

Ich erinnere mich, dass ich etwas über die Auswirkung der Anschnittgröße auf den Einspritzdruck 1 . Bei einem Projekt führte eine kleine Torauswahl zu unerwarteten Mängeln. Die Schmelze hatte Schwierigkeiten beim Durchdringen, wodurch der Druck stark anstieg und das Produkt leicht verformte. Ein größerer Anschnitt sorgte jedoch dafür, dass die Schmelze reibungslos fließen konnte, was den Einspritzdruck erheblich senkte und potenzielle Probleme vermeidete.

| Torgröße | Einspritzdruck | Mögliche Mängel |

|---|---|---|

| Groß | Niedrig | Minimal |

| Klein | Hoch | Verformung |

Steuerung der Einspritzgeschwindigkeit

Die Gate-Größe hat großen Einfluss auf zur Injektionsgeschwindigkeit 2 . Stellen Sie sich Folgendes vor: Einst ließ ein großer Anschnitt die Schmelze schneller fließen, ohne dass es zu Defekten kam. Aber bei einem kleinen Anschnitt musste ich die Geschwindigkeit verlangsamen, um Fließspuren auf der Produktoberfläche zu vermeiden.

Druckhaltung verwalten

Die Druckhaltephase wurde auch stark von der Angussgröße beeinflusst. Einmal wurde mir klar, dass ein großer Anschnitt dazu beitrug, das Schmelzvolumen während des Abkühlens wieder aufzufüllen, was weniger Schrumpfung und eine bessere Produktqualität bedeutete. Bei einem kleinen Tor brachte jedoch ein größerer Druckverlust Schwierigkeiten mit sich.

| Torgröße | Druckhalteeffizienz | Schrumpfungsreduzierung |

|---|---|---|

| Groß | Hoch | Ja |

| Klein | Niedrig | NEIN |

Das Erlernen dieser Faktoren war augenöffnend. Es trug dazu bei, das Formendesign zu optimieren und eine erstklassige Produktqualität zu erzielen. Neugierig auf Angussposition 3 beim Formen? Tauchen Sie ein in Details wie die Änderung der Einspritzgeschwindigkeit und die Verwaltung von Schweißmarkierungen für stärkere und besser aussehende Produkte.

Größere Anschnitte verringern den Einspritzdruck beim Formen.WAHR

Größere Anschnitte verringern den Widerstand und senken den für den Schmelzeeintritt erforderlichen Druck.

Kleinere Anschnitte verringern die Schrumpfung während der Druckhaltung.FALSCH

Kleinere Anschnitte erhöhen den Druckverlust, verringern die Nachfüllung der Schmelze und erhöhen die Schrumpfung.

Wie wirkt sich die Torposition auf die Produktqualität aus?

Haben Sie sich schon einmal gefragt, wie die richtige Platzierung des Angusses beim Spritzgießen die Qualität eines Produkts von durchschnittlich auf herausragend verändern kann?

Die Anschnittposition beim Spritzgießen spielt eine große Rolle bei der Gestaltung der Produktqualität. Es verändert den Fließweg der Schmelze. Es beeinflusst den benötigten Druck. Es hat großen Einfluss auf die Defektbildung. Die richtige Anschnittplatzierung senkt den Druckbedarf. Es reduziert auch Fehler wie Schweißspuren.

Einfluss der Angussposition auf den Einspritzdruck

Ich arbeite seit über zehn Jahren im Formenbau. Die Anschnittposition ist beim Spritzgießen entscheidend. Einmal haben wir ein komplexes Stück mit detaillierten Designs geformt. Zunächst platzierten wir den Anschnitt am Rand des Hohlraums. Dies verursachte aufgrund der langen Fließwege einen hohen Einspritzdruck und belastete die Ausrüstung. Durch die Verschiebung des Tors in die Mitte wurde der Druck verringert. Das Leben wurde viel einfacher.

Die Angussposition hat direkten Einfluss auf die Fließweglänge der Schmelze. Bei zentraler Anordnung diffundiert die Schmelze mit minimalem Einspritzdruck. Umgekehrt erfordern außermittige Anschnitte aufgrund der längeren Strömungswege einen höheren Druck.

Auswirkungen auf Einspritzgeschwindigkeit und Schweißmarkierungen

Die richtige Torposition zu finden ist eine Kunst. Ich habe einmal ein Produkt mit unterschiedlichen Wandstärken entworfen. Wir positionierten den Anschnitt schlecht, was zu hässlichen Schweißspuren führte – ein Fehler von mir zu Beginn meiner Karriere. Durch die Annäherung des Angusses an dickere Abschnitte erreichten wir einen gleichmäßigeren Fluss und beseitigten Schweißspuren.

Die richtige Positionierung des Angusses gewährleistet einen gleichmäßigen Schmelzefluss über unterschiedliche Wandstärken hinweg:

| Torposition | Auswirkung auf Schweißmarken |

|---|---|

| In der Nähe von Löchern/Rippen | Reduziert Schweißspuren |

| Lange Fließwege | Erhöht Schweißspuren |

Um mehr über Schweißmarkierungen 4 , untersuchen Sie, wie sie sich auf die Formenkonstruktion auswirken.

Zusammenhang mit der Einspritzgeschwindigkeit

Die Anschnittposition beeinflusst, wie schnell sich die Schmelze bewegt. Bei einem dünnwandigen Projekt führte ein falsch platzierter Anschnitt zu schnellem Auswurf und Defekten; Ich habe gelernt, dass langsamer besser sein kann.

Die Anschnittposition bestimmt die Fließrichtung und Geschwindigkeit der Schmelze:

- Anschnitte in dünnen Abschnitten können zu einem schnellen Auswurf führen und erfordern eine reduzierte Geschwindigkeit.

- Dickere Bereiche ermöglichen höhere Geschwindigkeiten ohne Mängel.

Durch die Untersuchung der der Einspritzgeschwindigkeit 5 können Sie besser verstehen, wie wichtig es für die Reduzierung von Produktfehlern und die Sicherstellung der Qualitätskontrolle ist.

Anzahl der Tore und ihre Auswirkungen

Das Hinzufügen weiterer Tore mag einfach erscheinen, bringt jedoch Herausforderungen mit sich. Bei einem großen Flachbildschirmprojekt verwendeten wir mehrere Tore. Der Druck wurde reduziert und die Produktion beschleunigt, aber zu viele Anschnitte führten zu mehr Schweißspuren.

Durch das Hinzufügen von Anschnitten kann der Einspritzdruck reduziert werden, indem die Fließwege verkürzt werden:

- Mehrere Anschnitte ermöglichen flexible Geschwindigkeitseinstellungen, während sich die Schmelze in den Hohlräumen verteilt.

- Allerdings können zu viele Anschnitte Schweißspuren verursachen.

Erwägen Sie die Untersuchung der von Anguss Nr. 6 auf eine optimale Verteilung in komplexen Formen.

Das Verständnis dieser Details hilft mir, bessere Formdesigns zu erstellen, indem ich Fehler wie Fließspuren und Schrumpfung vermeide – es geht darum, ein Gleichgewicht zwischen Design und Funktion zu finden. Das Formendesign entwickelt sich ständig weiter.

Zentral angeordnete Anschnitte reduzieren den Einspritzdruck.WAHR

Zentral angeordnete Anschnitte minimieren die Länge des Fließwegs und reduzieren den Einspritzdruck.

Mehrere Anschnitte reduzieren stets Schweißspuren.FALSCH

Zu viele Anschnitte können aufgrund einer falschen Schmelzflussverteilung Schweißmarkierungen verursachen.

Warum ist die Anzahl der Anschnitte beim Formenbau wichtig?

Haben Sie jemals darüber nachgedacht, warum die Anzahl der Anschnitte beim Formenbau so wichtig ist? Die Herstellung von Formen birgt das Geheimnis. Dieser Faktor prägt den gesamten Spritzgussprozess.

Die Anzahl der Anschnitte im Formdesign beeinflusst den Fließweg, den Einspritzdruck, die Geschwindigkeit und die Zeit. Mehr Tore reduzieren oft den Druck und verkürzen die Zeit. Allerdings können sie auch zu mehr Schweißspuren führen. Diese Markierungen wirken sich erheblich auf die Qualität des Produkts aus. Durch diese Markierungen kann die Qualität beeinträchtigt werden.

Einfluss auf den Einspritzdruck

Ich erinnere mich an ein Projekt mit einem großen flachen Produkt. Wir hatten Probleme mit der gleichmäßigen Druckverteilung. Die Verwendung mehrerer Tore hat alles verändert. Dadurch wurde der erforderliche Druck erheblich reduziert, da die Schmelze einen kürzeren Weg hatte, was für das gute Füllen jeder Kavität sehr wichtig war. Bei Formen mit vielen Hohlräumen werden auf diese Weise alle auf einmal gefüllt, wodurch die Belastung jedes einzelnen Anschnitts verringert wird.

Denken Sie darüber nach, Ihren Garten zu bewässern: Wenn Sie viele Schläuche statt nur einem verwenden, verteilt sich die Arbeit und macht sie einfacher und schneller.

| Anzahl der Tore | Druck erforderlich |

|---|---|

| Einzel | Hoch |

| Mehrere | Niedrig |

Einfluss auf die Einspritzgeschwindigkeit

Bei einem anderen Projekt wurde mir klar, dass mehr Anschnitte mehr Kontrolle bei der Einspritzgeschwindigkeit 7 . Wenn sich die Schmelze aus mehreren Richtungen bewegt, verringert sich das Risiko eines schnellen, ungleichmäßigen Fließens, sodass wir schneller arbeiten können, ohne an Qualität zu verlieren.

Aber es bringt Herausforderungen mit sich. Zu viele Anschnitte könnten zu viele Treffpunkte in der Kavität mit sich bringen, was die Wahrscheinlichkeit von Schweißspuren erhöht. Der Schlüssel liegt darin, die richtige Balance zu finden – wie beim Backen können zu viele Zutaten den Geschmack beeinträchtigen.

Auswirkung auf die Injektionszeit

Mehr Anschnitte führten dazu, dass die Kavität schneller gefüllt wurde, was bei komplexen Designs eine echte Hilfe war. Die Schmelze erreichte schnell jeden Winkel und beschleunigte die Produktion. Dennoch war eine sorgfältige Planung erforderlich, um Schweißspuren und ein minderwertiges Erscheinungsbild zu vermeiden.

Nachdem wir diese Details kennengelernt haben, wählen wir die Anzahl der Tore sorgfältig aus, um die Effizienz zu steigern und die Produktqualität hoch zu halten. Wenn Sie wissen möchten, wie die Anschnittpositionierung 8 auf diese Faktoren auswirkt, sollten Sie darüber nachdenken, wie sie dabei hilft, ein perfektes Formdesign zu erreichen.

Mehr Anschnitte verringern den Einspritzdruck.WAHR

Mehrere Tore verkürzen den Strömungsweg und reduzieren so den erforderlichen Druck.

Mehrere Anschnitte erhöhen die Einspritzzeit.FALSCH

Mehr Anschnitte verkürzen die Einspritzzeit, da Hohlräume schneller gefüllt werden.

Wie kann das Anschnittdesign Spritzgussfehler reduzieren?

Sind Sie neugierig, wie ein einfaches Angussdesign Ihren Spritzgussprozess verändert? Die richtige Wahl der Angussgröße, -position und -anzahl verbessert die Produktqualität erheblich. Es entstehen weniger Mängel. Die richtigen Gate-Entscheidungen bringen sehr spürbare Veränderungen mit sich.

Durch die Anschnittkonstruktion beim Spritzgießen werden Defekte erheblich reduziert, indem die Art und Weise verbessert wird, wie das geschmolzene Material fließt. Die richtige Anschnittgröße, Position und Menge helfen beim Befüllen. Diese Entscheidung senkt den Druck und reduziert Schweißspuren. Durch diese Methode entstehen qualitativ hochwertigere Produkte. Wirklich bessere Qualität.

Die Rolle der Gate-Größe

Ich erinnere mich an meine erste Herausforderung bei der Auswahl der richtigen Gate-Größe für ein komplexes elektronisches Teil. Es stand viel auf dem Spiel. Bei einem zu kleinen Tor bestand die Gefahr einer Beschädigung durch zu hohen Druck. Durch einen größeren Anguss konnte die Schmelze reibungslos in die Kavität fließen, wodurch der Einspritzdruck 9 und der Fluss verbessert wurde. Diese Veränderung hat die Dinge wirklich verändert. Es hat dazu beigetragen, dass das Produkt sowohl optisch als auch funktionell gerecht wird.

| Torgröße | Einfluss auf den Einspritzdruck | Einfluss auf die Einspritzgeschwindigkeit |

|---|---|---|

| Groß | Geringerer Druck erforderlich | Höhere Geschwindigkeit erlaubt |

| Klein | Höherer Druck erforderlich | Niedrigere Geschwindigkeit erforderlich |

Einfluss auf die Einspritzgeschwindigkeit

Einmal habe ich an einem Projekt mit empfindlichen Oberflächen gearbeitet. Mir ist aufgefallen, dass ein größerer Anschnitt höhere Einspritzgeschwindigkeiten ohne Qualitätsverlust kontrollierte. Es hat mir etwas über das Gleichgewicht beigebracht. Kleinere Tore erforderten eine sorgfältige Geschwindigkeitskontrolle, um schlechte Fließmarken zu vermeiden.

Strategische Gate-Positionierung

Das Tor in der Mitte zu positionieren war, als würde man in einem Puzzle die perfekte Übereinstimmung finden. Es verkürzte den Weg der Schmelze und erforderte weniger Druck. Ich habe gesehen, wie außermittige Tore mehr Probleme verursachten und den Druckbedarf 10 .

Einfluss auf Schweißmarken

Es gab eine Zeit, in der die Platzierung des Tors in der Nähe von Strukturmerkmalen wie Rippen wirklich einen Unterschied machte. Dadurch wurden Schweißspuren erheblich reduziert und das Aussehen und die Festigkeit des Produkts verbessert .

Anzahl der Tore: Ein Balanceakt

Um den Druck zu verringern, schien das Hinzufügen weiterer Tore eine einfache Lösung zu sein, hatte aber auch Nachteile. Durch mehrere Anschnitte entstanden Punkte, an denen sich Materialien trafen, was manchmal zu unerwünschten Schweißspuren führte. Es war wichtig, die perfekte Balance zu finden.

| Anzahl der Tore | Auswirkung auf den Einspritzdruck | Mögliche Probleme |

|---|---|---|

| Einzel | Höherer Druck | Gleichmäßiger Durchfluss erforderlich |

| Mehrere | Niedrigerer Druck | Erhöhte Schweißspuren |

Durch die sorgfältige Auswahl des Anschnittdesigns – unter Berücksichtigung von Größe, Position und Anzahl – habe ich gelernt, dass es möglich ist, Spritzgussfehler erheblich zu reduzieren. Diese intelligenten Entscheidungen steigern nicht nur die Produktqualität, sondern fördern auch die Konsistenz, indem sie den Schmelzfluss verbessern und häufige Fehler 12 .

Größere Anschnitte verringern den Einspritzdruck beim Formen.WAHR

Größere Anschnitte ermöglichen einen gleichmäßigeren Schmelzefluss und verringern den erforderlichen Einspritzdruck.

Mehrere Anschnitte reduzieren stets Schweißspuren.FALSCH

Durch mehrere Anschnitte können Konvergenzpunkte entstehen, wodurch die Schweißnahtmarkierungen zunehmen.

Abschluss

Das Anschnittdesign hat erheblichen Einfluss auf die Parameter des Spritzgießens und wirkt sich auf Druck, Geschwindigkeit und Qualität aus. Die richtige Größe, Position und Anzahl der Anschnitte verbessert den Materialfluss und reduziert Fehler in geformten Produkten.

-

Erfahren Sie, wie sich unterschiedliche Anschnittgrößen auf den erforderlichen Einspritzdruck und damit auf die Gesamtproduktqualität auswirken. ↩

-

Entdecken Sie, wie sich unterschiedliche Angussgrößen auf die Durchflussrate und Geschwindigkeit beim Spritzgießen auswirken. ↩

-

Verstehen Sie, wie sich eine unterschiedliche Positionierung der Anschnitte auf den Formprozess und die Endproduktergebnisse auswirken kann. ↩

-

Das Verständnis von Schweißmarkierungen hilft bei der Gestaltung von Formen, die Fehler minimieren und die Ästhetik und Festigkeit des Produkts verbessern. ↩

-

In diesem Link erfahren Sie, wie die Steuerung der Einspritzgeschwindigkeit Fehler reduziert und so qualitativ hochwertige Produkte gewährleistet. ↩

-

Erfahren Sie, wie sich die Anzahl der Anschnitte durch die Optimierung der Fließwege auf die Effizienz der Form und die Produktqualität auswirkt. ↩

-

Dieser Link erklärt, wie Angusszahlen eine flexible Einspritzgeschwindigkeit ermöglichen und so die Produktion optimieren. ↩

-

Erfahren Sie, wie eine strategische Anschnittplatzierung Einspritzprozesse weiter verfeinern kann. ↩

-

Entdecken Sie, wie die Angussgröße die Anforderungen an den Einspritzdruck in Formprozessen beeinflusst. ↩

-

Entdecken Sie, wie die Angussgröße die Anforderungen an den Einspritzdruck in Formprozessen beeinflusst. ↩

-

Erfahren Sie, wie eine strategische Angusspositionierung das Erscheinungsbild des Produkts verbessern kann, indem Schweißmarkierungen reduziert werden. ↩

-

Entdecken Sie, welche Spritzgussfehler durch eine effektive Angusskonstruktion minimiert werden können. ↩