Ich erinnere mich, als ich zum ersten Mal neben einer Spritzgießmaschine stand. Seine enorme Größe hat mich beeindruckt. Die Präzision der Maschine faszinierte mich.

Das Gewicht einer Spritzgießmaschine beeinflusst den Formzyklus. Es steuert die Kraft zum Halten der Form, den Einspritzdruck und die Abkühlzeit. Maschinen mit mehr Gewicht bieten normalerweise eine bessere Kontrolle. Sie bieten stärkeren Druck. Dies kann manchmal das Öffnen und Schließen der Form verzögern.

Als ich von diesen Maschinen erfuhr, bemerkte ich, wie das Gewicht jedes Teil beeinflusst. Sowohl die Formschließkraft als auch die Abkühlzeit wurden beeinflusst. Jeder Teil war wichtig. Große Maschinen mit viel Gewicht könnten mehr Druck ausüben. Dieser Druck war perfekt für komplexe Gegenstände wie Autoteile. Allerdings dauerte das Öffnen und Schließen der Formen oft länger. Dies lag an den schweren Klemmteilen. Moderne Maschinen haben sich weiterentwickelt. Neue Systeme haben diese Verzögerungen reduziert.

In der Einspritzphase füllten große Maschinen mit höherem Druck die Formen schneller. Dies galt insbesondere für schwierige Designs. Schnelles Befüllen ist wichtig. In der Produktion zählt jede Sekunde. Beim Abkühlen wirkt sich die Tonnage zwar nicht direkt auf die Geschwindigkeit aus, trägt aber dazu bei, dass die Dinge präzise bleiben. Es stoppt ungleichmäßiges Abkühlen. Präzision ist entscheidend. Gleichbleibende Qualität hat weiterhin höchste Priorität.

Auch beim Entformen ist die Tonnage wichtig. Eine härtere Klemmung erfordert mehr Kraft zum Lösen. Wenn die Einstellungen nicht stimmen, dauert die Entformung länger. Eine sorgfältige Einrichtung löst dieses Problem. Manchmal scheinen Herausforderungen groß zu sein. Das richtige Verständnis hilft, den Prozess effizient zu gestalten. Es hilft, die besten Ergebnisse zu erzielen.

Maschinen mit hoher Tonnage öffnen Formen langsamer als Maschinen mit geringer Tonnage.WAHR

Maschinen mit hoher Tonnage haben schwerere Klemmteile, was die Formbewegungen verlangsamt.

Ein höherer Einspritzdruck verkürzt die Füllzeit in großen Formen.WAHR

Hoher Druck trägt dazu bei, dass die Kunststoffschmelze die Form schneller füllt, was die Zeit verkürzt.

Was ist die Formschließkraft und wie wirkt sie sich auf den Zyklus aus?

Haben Sie jemals darüber nachgedacht, wie Spritzgießmaschinen Wunder bewirken? Es hängt alles von der sogenannten Formschließkraft ab.

Die Formschließkraft hält die Form während des Spritzgießens geschlossen. Dieser Druck ist entscheidend, um die Zykluszeit kurz und die Produktqualität hoch zu halten. Es wirkt sich direkt darauf aus, wie schnell sich die Form öffnet und schließt. Es beeinflusst auch den Einspritz- und Nachdruck. Auch Abkühlphasen hängen davon ab. Der richtige Krafteinsatz steigert die Effizienz wirklich. Eine gute Kraftkontrolle verbessert die Qualität erheblich.

Formschließkraft verstehen

Mein erstes Mal mit einer Spritzgießmaschine hat mich beeindruckt. Diese Maschine stand wie ein Riese da und zeigte ihre Kraft. Im Mittelpunkt steht die Formschließkraft. Es wirkt wie ein starker Griff, der alles zusammenhält. Stellen Sie sich vor, Sie halten ein Sandwich fest verschlossen, während Sie es mit Belägen füllen. Dafür sorgt die Schließkraft beim Einspritzvorgang 1 . Ohne ausreichenden Druck können Teile auseinanderfallen oder sich schlecht formen.

Geschwindigkeit beim Öffnen und Schließen der Form

Ich habe mir einmal eine große 1000-Tonnen-Spritzmaschine angesehen. Beim Öffnen und Schließen wirkte es langsam. Seine Bewegungen waren groß, aber vorsichtig, ähnlich wie ein großer Panda, der sich langsam bewegt. Das liegt an den schweren Teilen. Kleinere Maschinen, wie ein 300t, bewegen sich schneller. Manchmal beschleunigen neue Systeme mit schneller Hydraulik diese riesigen Maschinen ein wenig, was sich auf die gesamte Formzykluszeit 2 .

Auswirkungen auf den Injektionsdruck

Maschinen mit hoher Tonnage haben Stärke. Sie pressen Materialien mit großer Kraft in Formen, was bei großen oder detaillierten Gegenständen wie Autoteilen hilfreich ist. Eine leistungsstarke Maschine füllte schnell die Form eines Auto-Armaturenbretts; Die Schmelze wurde schnell abgegossen, was durch die Verkürzung der Füllzeiten wertvolle Zyklusminuten sparte.

Haltedruck- und Kühlstufen

In der Haltephase halten Maschinen mit hoher Tonnage die Produkte stabil, um Form- oder Größenänderungen zu verhindern – diese Stabilität verhindert ein Verziehen oder Schrumpfen. Ich erlebte einmal eine frühe Projektkatastrophe aufgrund einer schlechten Druckkontrolle, die am Ende sehr seltsam aussah. Während die Tonnage die Abkühlung nicht direkt beschleunigt, hilft sie dabei, die Form sauber zu schließen und so eine gleichmäßige Abkühlung zu gewährleisten – was möglicherweise die Abkühlzyklen 3 .

Überlegungen zur Entformungsphase

Das Entformen erfordert Aufmerksamkeit, da große Maschinen eine starke Kraft benötigen, um Teile zu lösen – wie zum Beispiel das Öffnen eines festsitzenden Glasdeckels. Fehler bei der Freigabe können den Prozess verzögern; Ich habe Nächte damit verbracht, die Freigabeeinstellungen zu korrigieren, um eine reibungslose Produktfreigabe zu gewährleisten und die Entformungseffizienz 4 . Gute Einstellungen können die Entformungszeit verkürzen.

Maschinen mit höherer Tonnage öffnen Formen schneller.FALSCH

Maschinen mit höherer Tonnage öffnen Formen aufgrund der größeren Masse oft langsamer.

Große Maschinen bieten höhere Einspritzdrücke.WAHR

Größere Maschinen können mehr Druck erzeugen und so das komplexe Füllen von Formen erleichtern.

Wie beeinflusst der Einspritzdruck die Formeffizienz?

Ich erinnere mich, als ich zum ersten Mal verstand, wie wichtig der Einspritzdruck beim Formen ist. Es fühlte sich an, als würde ein Licht angehen!

Der Einspritzdruck ist wichtig für die Formeffizienz. Es beeinflusst, wie schnell geschmolzener Kunststoff eine Form füllt. Hohe Drücke beschleunigen die Zykluszeiten. Dies ist bei komplexen Designs von entscheidender Bedeutung. Es hilft auch, Defekte zu verhindern. Verzug und unvollständige Füllung werden verhindert. Qualität ist bei jedem Stück gewährleistet.

Die Rolle des Einspritzdrucks bei der Formfüllung

Stellen Sie sich das Gefühl vor, wenn alles perfekt zusammenpasst, als ob Sie die beste Einstellung für die Kamera Ihres Smartphones gefunden hätten. So fühlt es sich an, beim Formen den richtigen Einspritzdruck einzustellen. Es drückt den heißen Kunststoff in jeden noch so kleinen Raum der Form. Bei schwierigen Formen oder dünnen Wänden, wie bei meiner frühen Arbeit mit Autoteilen, lösten hohe Drücke Probleme und sparten Zeit. Dies hat die Effizienz 5 .

Druckausgleichs- und Haltestufen

Sobald die Form gefüllt ist, ist es sehr wichtig, den richtigen Druck aufrechtzuerhalten. Dieser Schritt verhindert, dass der Kunststoff beim Abkühlen schrumpft und sich verbiegt. Es ist ein sorgfältiger Prozess. Zu viel Druck führt zu zusätzlichem Material; zu wenig und das Produkt wird schwächer. Das habe ich in langen Nächten mit großen Maschinen gelernt, wo Konstanz der Schlüssel zum Erfolg in Produktionsprozessen 6 .

Auswirkungen auf Kühlung und Entformung

Der Einspritzdruck beschleunigt die Abkühlung nicht direkt, ist aber wichtig für die Genauigkeit. Es ist wie das Stimmen eines Musikinstruments – die richtige Spannung erzeugt den perfekten Klang. Der richtige Druck hält die Form gleichmäßig geschlossen und vermeidet ungleichmäßiges Abkühlen. Beim Herausnehmen des Produkts ist es, als würde man eine straff gespannte Feder loslassen. Richtige Einstellungen sorgen für einen reibungslosen Prozessablauf und sorgen für eine hohe Produktionseffizienz 7 . Auf diese Weise konnte ich mich entspannen und wusste, dass die Qualität sehr hoch blieb.

Maschinen mit hoher Tonnage haben langsamere Formenöffnungsgeschwindigkeiten.WAHR

Aufgrund schwererer Klemmmechanismen öffnen Maschinen mit hoher Tonnage langsamer.

Maschinen mit höherer Tonnage verkürzen immer die Kühlzyklen.FALSCH

Die Tonnage beeinflusst den Haltedruck, jedoch nicht direkt die Abkühlgeschwindigkeit.

Wie beeinflusst die Kühlung die Zykluszeit beim Spritzgießen?

Haben Sie sich schon einmal gefragt, wie die Abkühlphase den gesamten Spritzgießvorgang ausmacht?

Beim Spritzgießen hat die Kühlung großen Einfluss auf die Zykluszeit. Es härtet das Kunststoffteil effizient aus. Dies beeinflusst wahrscheinlich Produktivität und Qualität. Effektive Kühlstrategien sind unerlässlich. Sie reduzieren Mängel. Sie verbessern die Produktionseffizienz.

Bedeutung der Kühlung beim Spritzgießen

Beim Abkühlen geschieht die wahre Magie. Sie ist das Herzstück des Prozesses und entscheidet darüber, wie schnell und wie gut die Teile herauskommen. Der flüssige Kunststoff muss perfekt aushärten, um seine Form zu behalten. Wenn die Kühlung schief geht, können sich Teile verdrehen und wie abstrakte Kunst aussehen. Durch die richtige Kühlung 8 werden Defekte wie Verziehen und Schrumpfen verhindert. Es sorgt dafür, dass jedes Stück die richtige Größe hat und eine glatte Oberfläche erhält.

Faktoren, die die Kühleffizienz beeinflussen

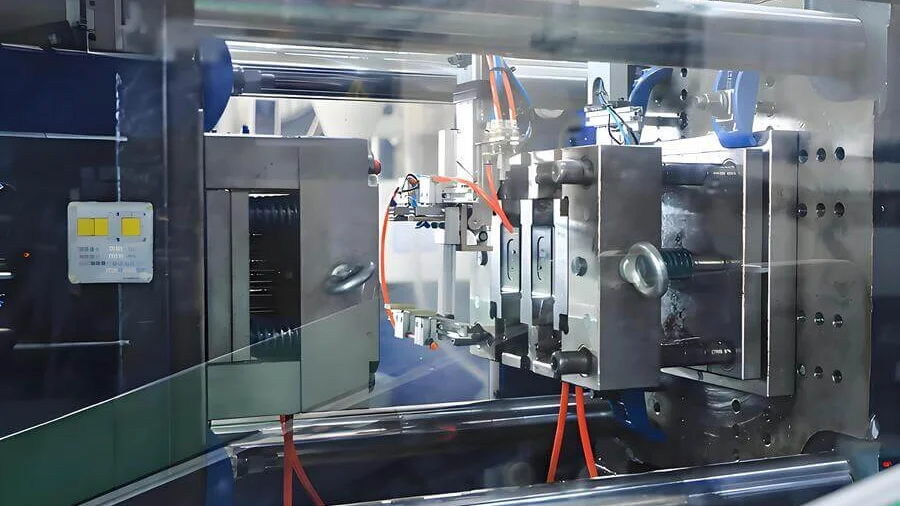

Viele Dinge beeinflussen die Kühlwirkung. Der Kunststofftyp ist sehr wichtig – verschiedene Kunststoffe gehen unterschiedlich mit Hitze um. Auch das Formendesign ist von entscheidender Bedeutung; Gut platzierte Kühlkanäle sind von großer Bedeutung. Ich habe an einem Projekt gearbeitet, bei dem intelligente Formenkonstruktionen die Abkühlzeiten verkürzten und aus einem scheinbar langen Lauf ein schnelles Rennen machten.

Techniken zur Optimierung der Kühlung

Konforme Kühlkanäle funktionieren wie passgenaue Kleidung für Formen. Sie passen gut und verkürzen die Zykluszeit. die Einstellung der Formtemperatur 9 hilft. Ich erinnere mich an die Feinabstimmung der Einstellungen wärmeleitender Materialien während eines Projekts und es fühlte sich an, als würde man ein neues Maß an Effizienz erreichen.

Kühlung mit anderen Zyklusphasen ausgleichen

Die Kühlung muss mit Phasen wie dem Füllen der Form und dem Nachdruck im Einklang stehen. Große Maschinen öffnen und schließen aufgrund ihrer Größe manchmal langsamer, aber gutes Design trägt dazu bei. Ich habe gesehen, dass diese Maschinen die Form während des Abkühlens genau geschlossen halten, was zu einer gleichmäßigen Abkühlung und schnelleren Zyklen führt.

Größere Maschinen bieten oft einen höheren Einspritzdruck, wodurch komplexe Formen schneller gefüllt werden. Ich habe mit einer großen Maschine gearbeitet – wie ein sanfter Riese. Sein stabiler Druck reduzierte das Schrumpfen und sorgte für perfekte Teile.

Das Entformen erfordert bei Maschinen mit hoher Tonnage mehr Kraft. Wenn das Entformungssystem ausgeschaltet ist, verlängert sich die Zykluszeit. richtigen Maschineneinstellungen 10 machen alles reibungslos und sorgen für Geschwindigkeit ohne Qualitätsverlust.

Jeden Tag erkenne ich, wie wichtig diese Strategien sind, wenn ich versuche, jeden Zyklus in diesem komplexen Tanz aus Technologie und Können perfekt zu machen.

Maschinen mit hoher Tonnage haben langsamere Formenöffnungsgeschwindigkeiten.WAHR

Aufgrund schwererer Klemmmechanismen öffnen Maschinen mit hoher Tonnage langsamer.

Die Kühlgeschwindigkeit wird direkt von der Maschinentonnage beeinflusst.FALSCH

Die Tonnage hat keinen Einfluss auf die Abkühlgeschwindigkeit, hilft aber dabei, die Präzision des Formschlusses zu steuern.

Wie kann ich die Entformungseffizienz in Maschinen mit hoher Tonnage verbessern?

Als ich zum ersten Mal Maschinen mit hoher Tonnage sah, schien es sehr schwierig zu sein, die Entformungseffizienz zu verbessern. Es fühlte sich an, als würde man einen Berg besteigen.

Um die Entformungseffizienz bei großen Maschinen zu verbessern, achte ich auf die Anpassung der Formschließkraft und der Auswurfgeschwindigkeit. Wichtig ist auch eine präzise Kühlsteuerung. Ich verwende fortschrittliche Hydrauliksysteme, um die Trägheit zu reduzieren. Diese Methode ermöglicht einen reibungsloseren und schnelleren Entformungsprozess. Es ist wirklich effektiv für schnellere Zykluszeiten.

Optimieren der Klemm- und Auswurfeinstellungen der Form

Maschinen mit hoher Tonnage üben eine erhebliche Spannkraft aus, die zunächst einschüchternd wirken kann. Die Anpassung der Auswurfgeschwindigkeit und des Auswurfabstands ist entscheidend für eine reibungslosere Entformung, ohne die Produktintegrität zu beeinträchtigen. Die Implementierung fortschrittlicher Hydrauliksysteme mit schnellen Reaktionszeiten hat meinen Ansatz revolutioniert und Verzögerungen durch schwere Spannwerkzeuge erheblich reduziert. Diese Verbesserung macht das Öffnen und Schließen der Form schneller und effizienter.

Verwendung von Einspritzdruck zur besseren Entformung

Bei großen oder komplizierten Produkten sind hohe Einspritzdrücke unerlässlich. Während ich beispielsweise an einem detaillierten Autoinnenteil arbeitete, habe ich den Einspritzdruck angepasst, um eine schnellere und gleichmäßigere Hohlraumfüllung zu erreichen. Diese Anpassung reduzierte nicht nur Fehler, sondern beschleunigte auch den Prozess erheblich und optimierte die Entformungsphase 11 .

Perfektionierung der Kühlsteuerung für Genauigkeit

Bei meinen Entformungsschritten spielt die Kühlung eine entscheidende Rolle. Maschinen mit hoher Tonnage bieten eine höhere Präzision beim Schließen der Form, was für die Bewältigung von Formspalten und die Vermeidung ungleichmäßiger Abkühlung, die sich auf die Entformung auswirken könnte, von entscheidender Bedeutung ist. präzises Kühlmanagement 12 eine hohe Produktqualität aufrechterhalten .

Erstellen effektiver Entformungssysteme

Der Entwurf eines effektiven Entformungssystems fühlt sich wie eine Kunst an; Es erfordert eine sorgfältige Konzentration und ein Verständnis der zusätzlichen Lösekraft, die bei hohem Spanndruck erforderlich ist. Durch die Optimierung von Auswurfgeschwindigkeit und -abstand wird die Entformungszeit erheblich verkürzt. Jede Anpassung fühlt sich an wie das Lösen eines Rätsels und bietet neue Einblicke in moderne Techniken wie fortschrittliche Entformungstechniken 13 .

Durch die Konzentration auf diese Bereiche arbeiten meine Maschinen mit hoher Tonnage sehr effizient. Es geht nicht nur darum, schneller zu arbeiten, sondern auch darum, reibungslosere und kostengünstigere Prozesse zu erreichen, was zutiefst zufriedenstellend ist.

Maschinen mit hoher Tonnage haben immer langsamere Formenöffnungsgeschwindigkeiten.FALSCH

Fortschrittliche Maschinen können langsame Geschwindigkeiten durch effiziente Systeme abmildern.

Höhere Einspritzdrücke verkürzen die Füllzeiten beim Formen.WAHR

Höhere Drücke tragen dazu bei, dass die Schmelze Hohlräume schneller füllt und so die Zyklen verkürzt.

Abschluss

Die Tonnage von Spritzgießmaschinen beeinflusst den Formzyklus, indem sie die Formschließkraft, den Einspritzdruck, die Kühleffizienz und die Entformungsgeschwindigkeit beeinflusst und sich so auf die Gesamtproduktionseffizienz und die Produktqualität auswirkt.

-

Lernen Sie die Grundlagen des Spritzgießens kennen, um seine Bedeutung zu verstehen. ↩

-

Verstehen Sie, wie sich Geschwindigkeit auf die Produktionseffizienz auswirkt. ↩

-

Entdecken Sie, wie sich die Kühlung auf die Gesamtzykluszeit auswirkt. ↩

-

Entdecken Sie Methoden zur Verbesserung von Entformungsprozessen. ↩

-

Erfahren Sie, wie ein optimaler Einspritzdruck die Formgeschwindigkeit und -qualität verbessert. ↩

-

Entdecken Sie, warum die Aufrechterhaltung des richtigen Haltedrucks unerlässlich ist. ↩

-

Entdecken Sie, wie sich Druckeinstellungen auf die Gesamteffizienz der Produktion auswirken. ↩

-

Entdecken Sie Techniken zur Verbesserung der Kühleffizienz beim Formen. ↩

-

Erfahren Sie, wie sich die Formtemperatur auf die Kühleffizienz auswirkt. ↩

-

Finden Sie Einstellungen, die Zykluszeit und Produktqualität optimieren. ↩

-

Entdecken Sie Strategien zur Einstellung des optimalen Einspritzdrucks. ↩

-

Entdecken Sie Methoden zur Verbesserung der Kühlpräzision und -effizienz. ↩

-

Finden Sie innovative Lösungen für effiziente Entformungsprozesse. ↩