Haben Sie sich jemals gefragt, welche Unterschiede zwischen Thermoplasten und Duroplasten bestehen? Lassen Sie uns gemeinsam die interessante Welt der Kunststoffe erkunden!

In diesem Blogbeitrag werden die Hauptunterschiede zwischen Thermoplasten und duroplastischen Kunststoffen untersucht. Wir konzentrieren uns auf ihre molekulare Struktur, mechanische Festigkeit, Hitzebeständigkeit und chemische Stabilität. Das Verständnis dieser Unterschiede ist entscheidend für die Auswahl des richtigen Materials für Ihre Projekte.

Ich erinnere mich an mein erstes Projekt als Designer. Ich sah mir Berge von Plastikproben an und fühlte mich von der Auswahl überwältigt. Das Verständnis der Materialeigenschaften von Thermoplasten und Duroplasten war für die Auswahl des richtigen Materials sehr wichtig. Thermoplaste sind wie flexible Freunde. Sie werden beim Erhitzen weich und beim Abkühlen hart. Duroplaste verhalten sich anders. Nach dem Aushärten gehen sie eine dauerhafte Verbindung ein. Das ist vergleichbar mit der Art und Weise, wie manche Freundschaften mit der Zeit wirklich stärker werden. Lassen Sie uns diese Unterschiede genauer untersuchen und sehen, wie sie sich auf unsere Designentscheidungen in der Fertigung auswirken.

Thermoplaste können durch Erhitzen umgeformt werden.WAHR

Thermoplaste werden beim Erhitzen biegsam und lassen sich umformen und recyceln, im Gegensatz zu Duroplasten, die nach dem Aushärten nicht mehr umgeformt werden können.

Duroplaste haben eine höhere Hitzebeständigkeit als Thermoplaste.WAHR

Duroplastische Kunststoffe behalten im Vergleich zu Thermoplasten ihre Form und Festigkeit auch bei höheren Temperaturen und eignen sich daher ideal für hitzebeständige Anwendungen.

- 1. Was sind Thermoplaste und Duroplaste?

- 2. Wie wirkt sich die Molekülstruktur auf die Leistung aus?

- 3. Was sind die mechanischen Eigenschaften jedes Typs?

- 4. Welche Kunststoffe bieten eine bessere Hitzebeständigkeit?

- 5. Wie beeinflussen chemische Stabilität und Umweltfaktoren meine Materialauswahl?

- 6. Welche Verarbeitungstechniken gibt es für Thermoplaste im Vergleich zu Duroplasten?

- 7. Abschluss

Was sind Thermoplaste und Duroplaste?

Haben Sie schon einmal über die Materialien nachgedacht, aus denen die Produkte bestehen, die wir täglich verwenden? Lassen Sie uns die interessante Welt der Thermoplaste und Duroplaste erkunden. Diese Materialien beeinflussen die Art und Weise, wie wir unsere Artikel entwerfen und auswählen.

Thermoplaste sind flexible Materialien. Sie werden beim Erhitzen weich und beim Abkühlen hart. Im Gegensatz dazu verändern sich Duroplaste beim Erhitzen dauerhaft. Sie bilden starke Bindungen. Dieser Hauptunterschied wirkt sich auf die Art und Weise aus, wie sie in der Fertigung verwendet werden. Es beeinflusst auch das Design von Produkten. Die Wahl des Materials hängt vom Projekt ab.

Thermoplaste und Duroplaste stellen zwei wesentliche Klassen von Polymeren dar, jede mit einzigartigen Eigenschaften, die ihre Anwendungen in der Herstellung und im Produktdesign beeinflussen. Das Verständnis dieser Unterschiede kann erhebliche Auswirkungen auf die Materialauswahl für verschiedene Projekte haben.

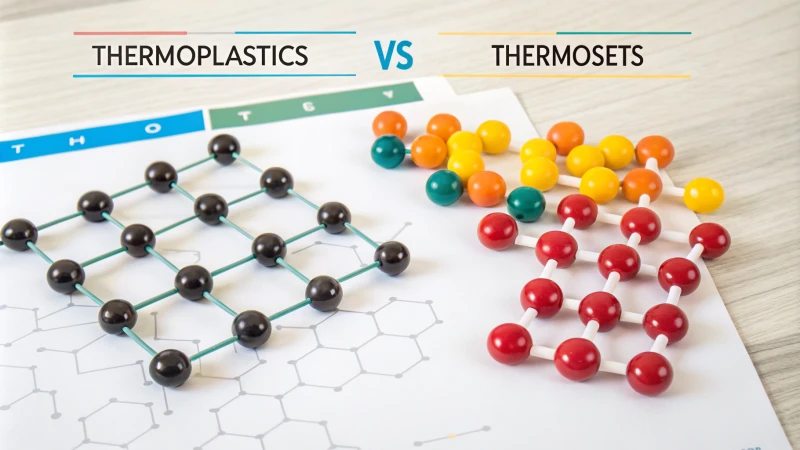

Molekulare Struktur

Thermoplaste zeichnen sich durch lineare oder verzweigte Molekülstrukturen ohne chemische Bindungen zwischen den Ketten aus. Diese Flexibilität ermöglicht es ihnen, beim Erhitzen weich zu werden und beim Abkühlen auszuhärten. Gängige Beispiele sind Polyethylen und Polypropylen.

Im Gegensatz dazu duroplastische Kunststoffe beim Erhitzen eine chemische Reaktion ein, wodurch eine dauerhaft vernetzte Struktur entsteht. Diese Umwandlung führt zu einem dreidimensionalen Netzwerk, das nach dem Aushärten nicht wieder geschmolzen oder umgeformt werden kann, wodurch sie für hochfeste Anwendungen geeignet sind.

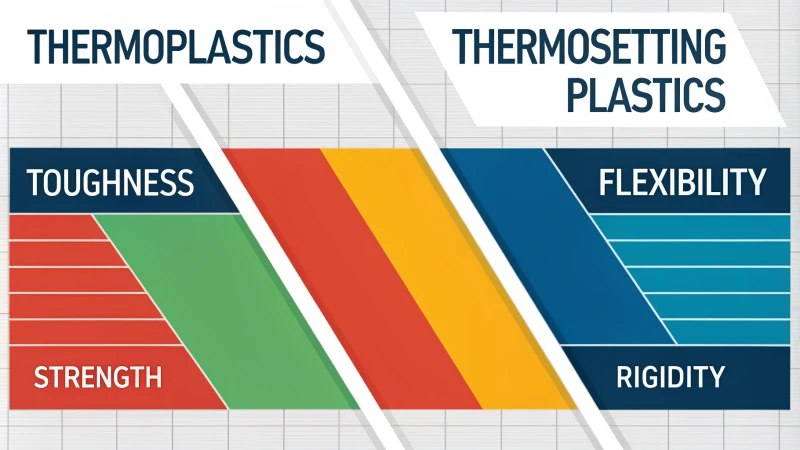

Mechanische Eigenschaften

| Eigentum | Thermoplaste | Duroplastische Kunststoffe |

|---|---|---|

| Zähigkeit | Gut | Hoch |

| Steifigkeit | Variiert (hoch für kristalline Typen) | Im Allgemeinen hoch |

| Flexibilität | Gut (variiert je nach Typ) | Im Allgemeinen niedrig (oft spröde) |

Thermoplaste weisen eine gute Zähigkeit auf und können Verformungen standhalten. Beispielsweise weist Nylon eine hohe mechanische Festigkeit auf, während Polyvinylchlorid für Flexibilität sorgt. Duroplaste wie Epoxidharz bieten eine hervorragende Steifigkeit und mechanische Festigkeit und eignen sich daher ideal für anspruchsvolle Strukturanwendungen.

Hitzebeständigkeit

Thermoplaste haben im Allgemeinen eine geringere Hitzebeständigkeit, wobei die Betriebstemperaturen häufig unter ihrer Glasübergangstemperatur (Tg) oder ihrem Schmelzpunkt (Tm) liegen. Beispielsweise verträgt Polyvinylchlorid Temperaturen um 60 °C bis 80 °C, während Hochleistungsvarianten Temperaturen über 150 °C bis 250 °C bewältigen können.

Andererseits behalten Duroplaste aufgrund ihrer vernetzten Struktur auch bei höheren Temperaturen eine stabile Leistung. Einige duroplastische Kunststoffe können bei Temperaturen von 200 °C bis 300 °C oder mehr effektiv funktionieren und eignen sich daher für Anwendungen in extremen Umgebungen.

Chemische Stabilität

Beide Kunststoffklassen weisen eine gute chemische Stabilität auf, die Leistung kann jedoch stark variieren:

- Thermoplaste wie Polytetrafluorethylen sind beständig gegen starke Säuren und Basen, was ihnen den Titel „König der Kunststoffe“ einbringt.

- Duroplaste wie Phenolharz sind außerdem beständig gegen chemische Zersetzung, was sie für die Herstellung von Geräten, die rauen Umgebungsbedingungen standhalten, wertvoll macht.

Dimensionsstabilität

Thermoplaste neigen unter Hitze oder Belastung zu Verformungen, was sich auf ihre Dimensionsstabilität auswirkt. Um dies zu mildern, verstärken Hersteller Thermoplaste häufig mit Füllstoffen oder Fasern.

Umgekehrt duroplastische Kunststoffe eine hervorragende Dimensionsstabilität bei und widerstehen Umweltveränderungen wie Temperaturschwankungen und Feuchtigkeit. Diese Eigenschaft macht sie ideal für Präzisionsbauteile.

Verarbeitungsleistung

| Verarbeitungsmethode | Thermoplaste | Duroplastische Kunststoffe |

|---|---|---|

| Formtechniken | Einfach (Extrusion, Injektion) | Komplex (erfordert Aushärtung) |

| Recyclingpotenzial | Hoch (kann recycelt werden) | Niedrig (einmal ausgehärtet, kann nicht mehr umgeformt werden) |

Die Verarbeitungseigenschaften unterscheiden sich deutlich zwischen den beiden:

- Thermoplaste können mithilfe von Techniken wie Extrusion und Spritzguss leicht in verschiedene Formen geformt werden, was die Produktion in großem Maßstab erleichtert.

- Duroplaste erfordern komplexere Prozesse mit Hitze und Druck zum Aushärten, was zu einer geringeren Produktionseffizienz und eingeschränkten Recyclingmöglichkeiten führt.

Elektrische Eigenschaften

Die meisten Thermoplaste bieten eine hervorragende elektrische Isolierung und eignen sich zur Herstellung von Isolierschichten in Kabeln. Einige können so geändert werden, dass sie werden

Im Gegensatz dazu

duroplastische Kunststoffe auch für ihre isolierenden Eigenschaften bekannt und werden aufgrund ihrer guten Verbindungseigenschaften und ihrer Fähigkeit, hohen Temperaturen standzuhalten, häufig in elektronischen Anwendungen eingesetzt.

Durch das Verständnis der unterschiedlichen Eigenschaften und Verhaltensweisen von Thermoplasten und Duroplasten können Produktdesigner wie Jacky fundierte Entscheidungen treffen, die die Leistung optimieren und gleichzeitig funktionale und ästhetische Anforderungen an das Produktdesign erfüllen.

Thermoplaste können nach dem Abkühlen umgeformt werden.WAHR

Thermoplaste erweichen beim Erhitzen und härten beim Abkühlen aus und ermöglichen so eine Umformung. Diese Eigenschaft ist für verschiedene Herstellungsprozesse von Vorteil.

Duroplaste können nach der Aushärtung problemlos recycelt werden.FALSCH

Sobald Duroplaste ausgehärtet sind, bilden sie eine dauerhafte Struktur, die nicht umgeformt oder recycelt werden kann, wodurch ihre Wiederverwendung bei der Herstellung eingeschränkt wird.

Wie wirkt sich die Molekülstruktur auf die Leistung aus?

Haben Sie jemals darüber nachgedacht, welchen Einfluss kleine Teile von Materialien auf ihre tägliche Arbeit haben? Lassen Sie uns gemeinsam diesen wirklich interessanten Link erkunden!

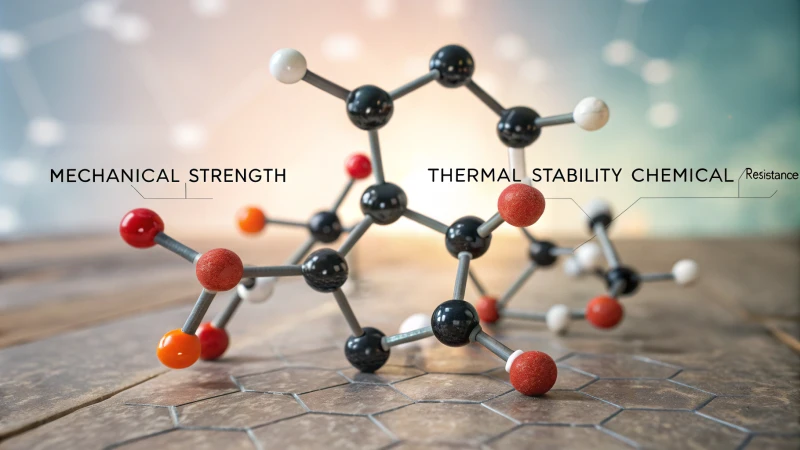

Die Struktur von Molekülen hat großen Einfluss auf die Leistung von Materialien. Sie entscheidet über ihre mechanische Festigkeit, thermische Stabilität und Chemikalienbeständigkeit. Dies zu verstehen ist in vielen Branchen sehr wichtig. Es sagt uns, wie sich Materialien in verschiedenen Situationen verhalten.

Molekulare Struktur verstehen

Unter Molekülstruktur versteht man die Art und Weise, wie sich Atome innerhalb eines Moleküls verbinden und organisieren. Dies hat großen Einfluss auf die physikalischen und chemischen Eigenschaften von Materialien. Lassen Sie mich eine Erinnerung teilen. Thermoplaste verwendete , war ich erstaunt. Durch ihr lineares oder verzweigtes Design werden sie beim Erhitzen weich und lassen sich leicht in verschiedene Formen verwandeln. Das kam mir wie Magie vor, als ich sah, wie ein harter Kunststoff weich und formbar wurde. Diese Vielseitigkeit macht Thermoplaste in der Fertigung sehr beliebt. Im Gegensatz dazu duroplastische Kunststoffe für mich eine wahre Offenbarung. Sobald sie ausgehärtet sind, bilden sie ein starkes, dreidimensionales Netzwerk, das Hitze und Druck standhält und in schwierigen Situationen für Zuverlässigkeit sorgt.

Leistungsmerkmale von Thermoplasten im Vergleich zu duroplastischen Kunststoffen

| Eigentum | Thermoplaste | Duroplastische Kunststoffe |

|---|---|---|

| Molekulare Struktur | Linear oder verzweigt | Nach dem Aushärten vernetzt |

| Hitzebeständigkeit | Niedriger (60°C-80°C) | Höher (200°C-300°C) |

| Chemische Stabilität | Variiert, z. B. Polytetrafluorethylen | Im Allgemeinen gut, z. B. Epoxidharze |

| Dimensionsstabilität | Schlecht, anfällig für Verformungen | Hervorragend, behält die Form |

| Verarbeitungsleistung | Hohe Effizienz, recycelbar | Geringe Effizienz, nicht recycelbar |

| Elektrische Eigenschaften | Gute Isolierung, einige leitfähige Typen | Hervorragende Isolier- und Klebeeigenschaften |

Die Rolle des Molekulargewichts

Ein weiteres interessantes Thema ist das Molekulargewicht . Im Labor experimentierte ich mit mehreren Polymeren und stellte fest, dass sich Polymere mit höherem Molekulargewicht robuster und flexibler anfühlten. Diese Materialien zeigten eine große Festigkeit und Zähigkeit – perfekt für Hochleistungsteile, die rauen Bedingungen standhalten müssen ( Hochleistungsteile 1 ).

Implikationen für das Produktdesign

Für Designer wie mich ist das Verständnis der molekularen Struktur von entscheidender Bedeutung. Es geht nicht nur um das Aussehen; es geht um Leistung und Haltbarkeit. Wenn beispielsweise eine hohe thermische Beständigkeit erforderlich ist, war die Wahl duroplastischer Kunststoffe durchaus sinnvoll, da sie die von uns benötigte Haltbarkeit boten. In einem anderen Projekt, bei dem die einfache Verarbeitung und das Recycling im Vordergrund standen, waren Thermoplaste hier ideal.

Zusammenfassung der wichtigsten Überlegungen

Der Zusammenhang zwischen molekularer Struktur und Leistung ist sehr komplex und dennoch lebenswichtig. Es wirkt sich direkt auf die mechanischen , thermischen , chemischen und elektrischen Eigenschaften von Materialien aus, die in unzähligen Anwendungen verwendet werden. Eine fundierte Materialauswahl führt zu besseren und nachhaltigeren Produkten. Es ist von großem Nutzen, mehr über innovative Materialanwendungen in der Technologie zu erfahren; Erwägen Sie einen Blick auf die molekulare Elektronik 2 .

Auf meiner Reise habe ich wirklich erkannt, dass das Erfassen molekularer Strukturen nicht nur akademisch ist; Es ist ein wesentlicher Bestandteil der Herstellung von Produkten, die das Leben wirklich verbessern können.

Thermoplaste sind hitzebeständiger als duroplastische Kunststoffe.FALSCH

Diese Behauptung ist falsch; Duroplastische Kunststoffe haben eine höhere Hitzebeständigkeit, typischerweise im Bereich von 200 °C bis 300 °C, im Vergleich zu Thermoplasten mit einer geringeren Beständigkeit von 60 °C bis 80 °C.

Polymere mit höherem Molekulargewicht erhöhen die Festigkeit und Zähigkeit.WAHR

Diese Behauptung ist wahr; Polymere mit höherem Molekulargewicht weisen im Allgemeinen verbesserte mechanische Eigenschaften auf, wodurch sie für anspruchsvolle Anwendungen fester und zäher werden.

Was sind die mechanischen Eigenschaften jedes Typs?

Haben Sie jemals darüber nachgedacht, warum Materialien, die wir täglich verwenden, sich unter Druck so unterschiedlich verhalten? Lassen Sie uns die interessante Welt der Thermoplaste und Duroplaste erkunden. Diese Materialien haben einzigartige Eigenschaften. Sie beeinflussen unsere technischen Entscheidungen.

Thermoplaste sind bekannt für ihre Zähigkeit. Sie bieten auch unterschiedliche Flexibilitätsgrade. Duroplastische Kunststoffe sorgen für eine hohe Festigkeit und Steifigkeit. Allerdings sind sie oft spröder. Die Kenntnis dieser mechanischen Eigenschaften ist sehr wichtig. Es hilft wirklich bei der Auswahl des richtigen Materials für technische Projekte.

Mechanische Eigenschaften von Thermoplasten

Thermoplaste weisen ein breites Spektrum an mechanischen Eigenschaften auf, die je nach Molekülstruktur und Vorhandensein von Zusatzstoffen erheblich variieren können. Im Allgemeinen sind sie für ihre gute Zähigkeit und Schlagfestigkeit bekannt.

| Eigentum | Beschreibung |

|---|---|

| Zähigkeit | Fähigkeit, Verformungen standzuhalten, ohne zu brechen. |

| Schlagfestigkeit | Hohe Widerstandsfähigkeit gegenüber plötzlichen Kräften, wodurch sie sich ideal für Schutzanwendungen eignen. |

| Flexibilität | Variiert stark; Kristalline Typen (z. B. Nylon) sind weniger flexibel als nichtkristalline Typen (z. B. Polycarbonat). |

Beispielsweise weisen kristalline Thermoplaste wie Nylon und Polyoxymethylen eine hohe mechanische Festigkeit und Steifigkeit auf, bieten jedoch eine geringere Flexibilität. Im Gegensatz dazu bieten nichtkristalline Sorten wie Polyvinylchlorid eine bessere Flexibilität, allerdings bei geringerer mechanischer Festigkeit. Diese Unterscheidung ist von entscheidender Bedeutung bei der Auswahl von Materialien für Anwendungen wie Automobilkomponenten 3 oder Unterhaltungselektronik 4 .

Mechanische Eigenschaften duroplastischer Kunststoffe

Andererseits sind duroplastische Kunststoffe aufgrund ihrer vernetzten Molekularstruktur für ihre überlegene mechanische Festigkeit und Steifigkeit bekannt. Hier ein kurzer Überblick:

| Eigentum | Beschreibung |

|---|---|

| Stärke | Hohe mechanische Festigkeit, wodurch sie für schwere Anwendungen geeignet sind. |

| Steifigkeit | Hervorragende Steifigkeit durch permanente Vernetzung. |

| Sprödigkeit | Oft spröde, was im Vergleich zu Thermoplasten zu einer geringeren Zähigkeit führt. |

Beispielsweise werden Phenolharze und Epoxidharze häufig bei der Herstellung von Komponenten wie Zahnrädern und Lagern verwendet, die eine hohe Festigkeit unter Belastung erfordern. Diese Sprödigkeit kann jedoch bei Anwendungen, bei denen Flexibilität erforderlich ist, wie beispielsweise bei flexiblen Schläuchen 5, .

Vergleich mechanischer Eigenschaften: Eine Zusammenfassung

Um die Unterschiede besser zu veranschaulichen, finden Sie hier eine Vergleichstabelle, in der die wichtigsten mechanischen Eigenschaften beider Kunststoffarten zusammengefasst sind:

| Eigentum | Thermoplaste | Duroplastische Kunststoffe |

|---|---|---|

| Zähigkeit | Gut | Arm |

| Schlagfestigkeit | Hoch | Mäßig |

| Flexibilität | Variiert (reich an nichtkristallinen Typen) | Niedrig |

| Stärke | Mäßig bis hoch | Hoch |

| Steifigkeit | Mäßig bis niedrig | Hoch |

| Sprödigkeit | Niedrig | Hoch |

Das Verständnis dieser Eigenschaften ist für Fachleute wie Jacky von entscheidender Bedeutung, die sicherstellen müssen, dass Designs nicht nur ästhetischen Anforderungen genügen, sondern auch unter verschiedenen Bedingungen effektiv funktionieren. Für detailliertere Einblicke in Materialeigenschaften sollten Sie die Ressourcen zur Materialauswahl 6 oder zu technischen Anwendungen 7 .

Thermoplaste sind im Allgemeinen flexibler als duroplastische Kunststoffe.WAHR

Thermoplaste weisen eine unterschiedliche Flexibilität auf, insbesondere nichtkristalline Typen, im Gegensatz zur geringen Flexibilität duroplastischer Kunststoffe aufgrund ihrer starren Struktur.

Duroplastische Kunststoffe haben eine bessere Zähigkeit als Thermoplaste.FALSCH

Duroplastische Kunststoffe sind oft spröder und weisen im Vergleich zu Thermoplasten eine geringere Zähigkeit auf.

Welche Kunststoffe bieten eine bessere Hitzebeständigkeit?

Die Auswahl des richtigen Kunststoffs für heiße Bedingungen ist schwierig. Es ist jedoch von entscheidender Bedeutung, die Details der Hitzebeständigkeit zu kennen. Lassen Sie uns dieses Thema gemeinsam erkunden. Lassen Sie uns die beste Wahl für unsere Bedürfnisse entdecken!

Bei der Auswahl von Kunststoffen für Hochtemperaturanwendungen bieten thermoplastische Materialien wie PEEK eine gute Hitzebeständigkeit für kurze Zeiträume zwischen 150 und 250 °C. Duroplastische Kunststoffe wie Polyimid zeigen eine bemerkenswerte Stabilität bei viel höheren Temperaturen, die bis zu 300 °C erreichen. Es ist von entscheidender Bedeutung, diese Unterschiede zu kennen. Es hilft wirklich bei der Auswahl des richtigen Kunststoffs.

Wärmebeständigkeit in Kunststoffen verstehen

Bei der Auswahl von Materialien für den Einsatz bei hohen Temperaturen ist die Hitzebeständigkeit von entscheidender Bedeutung. Ich weiß das, weil die Verwendung des falschen Typs zu klebrigen Problemen führte!

Thermoplaste: Vor- und Nachteile

Thermoplaste vertragen Hitze im Allgemeinen nicht gut. Ihre molekulare Struktur ermöglicht es ihnen, beim Erhitzen weich zu werden und zu fließen, was bedeutet, dass sie bei hohen Temperaturen wahrscheinlich ihre Form verlieren. Zum Beispiel:

| Material | Glasübergangstemperatur (Tg) | Schmelzpunkt (Tm) | Allgemeine Verwendungen |

|---|---|---|---|

| Polyvinylchlorid (PVC) | 60-80°C | 75-80°C | Rohre, Kabel |

| Polyetheretherketon (PEEK) | 143°C | 334°C | Luft- und Raumfahrt, Automobilanwendungen |

Hochleistungsthermoplaste wie PEEK haben mich begeistert. Sie halten kurzen Stößen von 150-250°C stand! Sie sind sehr vielseitig und eignen sich daher für spezielle Anwendungen in Branchen wie der Luft- und Raumfahrt 8 .

Duroplastische Kunststoffe: Die starken Konkurrenten

Duroplastische Kunststoffe sind wie zuverlässige Freunde in schwierigen Situationen. Nach dem Aushärten bleibt ihre Struktur auch bei hohen Temperaturen sehr stabil. Einige Beispiele sind:

| Material | Maximale Betriebstemperatur | Allgemeine Verwendungen |

|---|---|---|

| Polyimid | Bis 300°C | Luft- und Raumfahrtkomponenten, Elektronik |

| Epoxidharz | Bis zu 150–200 °C | Klebstoffe, Beschichtungen, Strukturteile |

Duroplastische Kunststoffe wie Polyimid sind wahre Kraftpakete. Sie halten Temperaturen von bis zu 300 °C stand und eignen sich daher ideal für Hochleistungsanwendungen im Automobilbereich 9 .

Wichtige Überlegungen zur Materialauswahl

Bei der Wahl zwischen Thermoplasten und Duroplasten aufgrund der Hitzebeständigkeit berücksichtige ich einige Punkte:

- Anwendungsvoraussetzungen : Berücksichtigen Sie die Temperatur und die mechanischen Belastungen der Kunststoffoberflächen.

- Verarbeitungsmethoden : Thermoplaste sind einfacher zu verarbeiten; Allerdings erfordern duroplastische Kunststoffe komplexere Formtechniken.

- Kosten und Verfügbarkeit : Das Budget kann bei Ihren Entscheidungen eine sehr große Rolle spielen.

Das Verständnis dieser Unterschiede hilft Designern wie Jacky, eine gute Entscheidung zu treffen. Gute Entscheidungen bringen Leistung mit Produktionseffizienz in Einklang. Es geht darum, die perfekte Balance zu finden! Wenn Sie neugierig auf hitzebeständige Materialien sind, schauen Sie sich unsere Erkenntnisse zur Materialinnovation 10 .

Thermoplaste haben im Allgemeinen eine geringere Hitzebeständigkeit als Duroplaste.WAHR

Thermoplaste erweichen bei Hitze und sind dadurch weniger stabil als duroplastische Kunststoffe, deren Struktur auch bei hohen Temperaturen erhalten bleibt.

Polyimid kann bei Temperaturen bis zu 300 °C betrieben werden.WAHR

Polyimid ist ein duroplastischer Kunststoff, der für seine hervorragende Hitzebeständigkeit bekannt ist und sich für extreme Bedingungen wie Anwendungen in der Luft- und Raumfahrt eignet.

Wie beeinflussen chemische Stabilität und Umweltfaktoren meine Materialauswahl?

Bei der Auswahl von Materialien denke ich oft über die chemische Stabilität nach und wie sich die Umgebung auf meine Entscheidungen auswirkt. Diese Elemente sind wichtig. Diese Faktoren verändern die Art und Weise, wie Produkte entworfen werden und wie sie funktionieren. Mit diesem Verständnis verbessern sich Produktdesign und Leistung.

Die chemische Stabilität ist bei der Materialauswahl sehr wichtig. Es beeinflusst, wie Stoffe ihre Eigenschaften in verschiedenen Umgebungen behalten. Temperatur und Luftfeuchtigkeit verändern die Produktsicherheit erheblich. Sie beeinflussen auch die Wirksamkeit. Designer verlassen sich bei der Auswahl der Materialien auf diese Faktoren.

Chemische Stabilität verstehen

Chemische Stabilität ist mehr als ein Fachbegriff; Es ist von entscheidender Bedeutung für die Produkte, die ich erstelle. Sie bestimmt, wie gut Materialien verschiedenen Situationen standhalten. Ich habe zum Beispiel einmal an einem Projekt gearbeitet, bei dem ich Kunststoff für ein elektronisches Gerät ausgewählt habe. Ich musste überlegen, wie sich Temperatur und Luftfeuchtigkeit auf die Materialien auswirken würden. Dies führte zu überraschenden Erkenntnissen über ihre Lebensdauer und Sicherheit.

Unter chemischer Stabilität versteht man die Fähigkeit eines Stoffes, seine chemische Struktur und Eigenschaften unter verschiedenen Umweltbedingungen beizubehalten. Im Rahmen der Materialauswahl ist diese Stabilität entscheidend für die Leistungsfähigkeit und Langlebigkeit eines Produkts.

Beispielsweise Thermoplaste wie Polytetrafluorethylen (PTFE) für ihre außergewöhnliche chemische Beständigkeit bekannt. Sie halten aggressiven Chemikalien stand und eignen sich daher für Anwendungen in korrosiven Umgebungen. Andererseits können sich einige Thermoplaste wie Polycarbonat zersetzen, wenn sie bestimmten Lösungsmitteln ausgesetzt werden, was ihre Wirksamkeit bei bestimmten Anwendungen beeinträchtigen kann.

Durch die Untersuchung der Stabilität verschiedener Materialien können Designer fundierte Entscheidungen auf der Grundlage ihrer Leistungsanforderungen und Umgebungsbedingungen treffen, denen sie bei der Verwendung ausgesetzt sind.

Umweltfaktoren im Spiel

Temperatur, Luftfeuchtigkeit und chemische Einwirkung spielen bei der Materialauswahl eine wichtige Rolle. Diese Faktoren wirken sich auf alles aus, von der Haltbarkeit bis hin zur Funktionsweise des Produkts. Sie wirken wie eine unsichtbare Kraft, die meine Entwürfe leitet.

| Umweltfaktor | Wirkung auf Thermoplaste | Wirkung auf duroplastische Kunststoffe |

|---|---|---|

| Temperatur | Kann bei hohen Temperaturen weich werden und seine Form verlieren | Behält Form und Struktur auch bei hohen Temperaturen |

| Luftfeuchtigkeit | Kann Feuchtigkeit aufnehmen und dadurch die Dimensionsstabilität beeinträchtigen | Aufgrund der vernetzten Struktur im Allgemeinen weniger betroffen |

| Chemische Exposition | Variiert; Einige sind korrosionsbeständig, während andere sich verschlechtern | Typischerweise beständig gegen eine Vielzahl von Chemikalien |

In dieser Tabelle werden die unterschiedlichen Reaktionen zwischen Thermoplasten und duroplastischen Kunststoffen unter verschiedenen Umgebungsbedingungen hervorgehoben, was bei der Auswahl des geeigneten Materials basierend auf der beabsichtigten Anwendung hilfreich ist.

Auswirkungen auf die Produktwirksamkeit

Die Auswahl von Materialien basierend auf der chemischen Stabilität ist sehr wichtig. Ich habe einmal für einen Pharmakunden an der Verpackung gearbeitet. Die Festigkeit unserer Materialien war entscheidend. Wenn die chemische Stabilität der Verpackung nicht stimmte, könnte dies die Haltbarkeit und Sicherheit des Produkts beeinträchtigen. Dadurch wurde mir klar, dass meine Entscheidungen Auswirkungen auf die Gesundheit eines Menschen haben könnten.

Die Wahl der Materialien auf der Grundlage ihrer chemischen Stabilität kann die Produktwirksamkeit erheblich beeinflussen. Beispielsweise kann bei pharmazeutischen Anwendungen die chemische Stabilität des Verpackungsmaterials die Haltbarkeit und Sicherheit des Produkts beeinflussen.

Durch die Wahl von Materialien, die einer Zersetzung unter Umweltbedingungen standhalten, wird sichergestellt, dass Arzneimittel bis zu ihrem Verfallsdatum wirksam bleiben. Designer müssen bei der Auswahl von Verpackungsmaterialien Faktoren wie Temperaturschwankungen während Transport und Lagerung berücksichtigen.

Informierte Entscheidungen treffen

Die Einbeziehung chemischer Stabilität und Umweltfaktoren in Designs ist eine Herausforderung. Ich analysiere, wie sich Materialien unter erwarteten Bedingungen verhalten. Ich konzentriere mich darauf, Designs sowohl hinsichtlich des Aussehens als auch der Funktionalität wirklich zu optimieren.

Die Einbeziehung chemischer Stabilität und Umweltfaktoren in den Entscheidungsprozess erfordert eine sorgfältige Analyse. Durch die Bewertung der Leistung verschiedener Materialien unter erwarteten Bedingungen können Designer wie Jacky Designs nicht nur hinsichtlich der Ästhetik, sondern auch hinsichtlich Funktionalität und Langlebigkeit optimieren.

Wenn Sie mehr erfahren möchten, erkunden Sie chemische Stabilitätstypen 11 oder Methoden zur Bestimmung der Stabilität 12 . Das Verstehen dieser Ideen kann Ihre Herangehensweise an das Fachgebiet wirklich verändern.

Die chemische Stabilität ist entscheidend für die Produktlebensdauer.WAHR

Die auf chemischer Stabilität basierende Materialauswahl stellt sicher, dass die Produkte im Laufe der Zeit eine effektive Leistung erbringen und Umwelteinflüssen standhalten.

Thermoplaste widerstehen hohen Temperaturen im Allgemeinen besser als Duroplaste.FALSCH

Duroplastische Kunststoffe behalten bei hohen Temperaturen ihre Form, während Thermoplaste unter ähnlichen Bedingungen weich werden oder ihre Form verlieren können.

Welche Verarbeitungstechniken gibt es für Thermoplaste im Vergleich zu Duroplasten?

Haben Sie schon einmal darüber nachgedacht, was Thermoplaste von duroplastischen Kunststoffen unterscheidet? Ich lade Sie ein, die interessante Welt der Kunststoffverarbeitungsmethoden zu erkunden. Diese Erkenntnisse könnten Ihrem nächsten Projekt wirklich zum Erfolg verhelfen.

Thermoplaste werden Prozessen wie Spritzguss und Extrusion unterzogen. Hitze formt sie leicht um. Duroplastische Kunststoffe müssen ausgehärtet werden. Dieser Prozess verhärtet sie für immer. Die Aushärtung beeinflusst ihre Recyclingfähigkeit. Auch die Produktionseffizienz wird beeinträchtigt.

Verständnis thermoplastischer Verarbeitungstechniken

Thermoplaste faszinieren durch ihre Vielseitigkeit. Durch ihre Moleküle können sie beim Erhitzen ihre Form ändern, was verschiedene Herstellungsverfahren ermöglicht, darunter:

- Spritzguss : Stellen Sie sich geschmolzenen Kunststoff vor, der in eine Form gespritzt wird. Es ist, als würde man ein einzigartiges Kunstwerk schaffen. Die Möglichkeiten sind endlos!

- Extrusion : Bei dieser Methode wird Thermoplast durch eine Düse gepresst, um kontinuierliche Formen wie Rohre oder Platten zu erzeugen. Diese Formen dienen vielen Zwecken.

- Blasformen : Ich mag diese Technik! Heißer Kunststoff bläst sich in einer Form auf, um hohle Objekte wie Flaschen zu erzeugen. Es ist, als würde man einen Ballon aufblasen, aber noch cooler!

- Thermoformen : Eine Kunststofffolie wird erhitzt und mit Vakuumdruck über einer Form geformt. Es ist befriedigend zu sehen, wie aus einem flachen Blatt eine dreidimensionale Form wird.

Diese Techniken ermöglichen eine effiziente Produktion und komplexe Designs. Thermoplaste sind recycelbar, was mich bei meinem Streben nach nachhaltigem Design tröstet.

Verarbeitungstechniken für duroplastische Kunststoffe

Bei duroplastischen Kunststoffen sieht das anders aus. Sobald sie ausgehärtet sind, wird ihre chemische Struktur starr und diese Veränderung kann nicht rückgängig gemacht werden – eine Tatsache, die ich beim Entwerfen respektiere. Zu ihren Verarbeitungstechniken gehören:

- Formpressen : Duroplastisches Material gelangt in eine beheizte Form, wo Druck ausgeübt wird. Dies ist ideal für große Teile und schwere Einsätze.

- Transferformen : Harz gelangt durch einen Anguss in einen Formhohlraum; Es ist ideal für detaillierte Designs.

- Spritzguss (mit Einschränkungen) : Duroplaste werden ebenfalls spritzgegossen; Allerdings verkompliziert die Aushärtung den Prozess und führt häufig zu einer langsameren Produktion als bei Thermoplasten.

Die Aushärtung erfordert Hitze und Druck und ist daher weniger effizient als thermoplastische Methoden. Sobald duroplastische Kunststoffe einmal ausgehärtet sind, lassen sie sich nicht mehr leicht umformen oder recyceln, was Nachhaltigkeitsfragen aufwirft, die mir sehr am Herzen liegen.

Vergleichstabelle der Verarbeitungstechniken

| Besonderheit | Thermoplaste | Duroplastische Kunststoffe |

|---|---|---|

| Wiederverarbeitbarkeit | Ja | NEIN |

| Formmethoden | Spritzguss, Extrusion, Blasformen | Kompression, Spritzpressen |

| Aushärtungsanforderung | Keine Aushärtung erforderlich | Erfordert Aushärtung |

| Produktionsgeschwindigkeit | Hoch | Aufgrund der Aushärtung niedriger |

| Designkomplexität | Hoch | Mäßig |

Diese Tabelle zeigt die Eigenschaften jedes Materials, die sich auf die Verarbeitungsmethoden auswirken. Die Kenntnis dieser Details hilft mir, den richtigen Kunststoff für Projekte auszuwählen und gleichzeitig sowohl ästhetische als auch funktionale Anforderungen zu erfüllen.

Thermoplaste können durch Erhitzen umgeformt werden.WAHR

Diese Eigenschaft ermöglicht die vielfältige Verarbeitung von Thermoplasten und macht sie damit vielseitig einsetzbar.

Duroplastische Kunststoffe können nach dem Aushärten umgeformt werden.FALSCH

Nach dem Aushärten werden duroplastische Kunststoffe steif und können nicht mehr umgeformt oder recycelt werden, was ihre Wiederverarbeitbarkeit einschränkt.

Abschluss

Entdecken Sie die wesentlichen Unterschiede zwischen Thermoplasten und duroplastischen Kunststoffen hinsichtlich ihrer Eigenschaften, Anwendungen und Verarbeitungstechniken, um fundierte Materialentscheidungen im Design zu treffen.

-

Entdecken Sie detaillierte Einblicke darüber, wie die Molekülstruktur Materialeigenschaften und Anwendungen in verschiedenen Branchen beeinflusst. ↩

-

Erwerben Sie umfassende Kenntnisse über die Unterschiede zwischen Thermoplasten und duroplastischen Kunststoffen, um bessere Designentscheidungen zu treffen. ↩

-

Dieser Link bietet umfassende Materialvergleiche, die für das Verständnis mechanischer Eigenschaften im technischen Kontext unerlässlich sind. ↩

-

Erhalten Sie Einblicke in praktische Anwendungen und Fallstudien rund um die mechanischen Eigenschaften von Kunststoffen, indem Sie diesen Link besuchen. ↩

-

Finden Sie umfangreiche Ressourcen zu Materialauswahlkriterien basierend auf mechanischen Eigenschaften, die Ihre technischen Projekte verbessern können. ↩

-

Entdecken Sie Beispiele aus der Praxis und Forschungsartikel, die das Verhalten verschiedener Materialien unter Belastung veranschaulichen. ↩

-

Entdecken Sie erweiterte Einblicke in technische Anwendungen, die für eine optimale Leistung bestimmte Materialeigenschaften erfordern. ↩

-

Diese Abfrage führt Sie zu detaillierten Leitfäden zur Auswahl hitzebeständiger Kunststoffe für industrielle Anwendungen, die wertvolle Erkenntnisse für Ihre Projekte liefern. ↩

-

Entdecken Sie diesen Link, um mehr über innovative Materialien zu erfahren, die hohen Temperaturen standhalten, und über ihre praktischen Anwendungen in verschiedenen Branchen. ↩

-

Diese Suche hilft Ihnen, umfassende Vergleiche zwischen verschiedenen Kunststoffarten hinsichtlich ihrer Hitzebeständigkeitsfähigkeiten zu finden. ↩

-

Wenn Sie auf diesen Link klicken, vertiefen Sie Ihr Verständnis der verschiedenen Arten der chemischen Stabilität, was für eine fundierte Materialauswahl unerlässlich ist. ↩

-

Diese Ressource stellt Methoden zur Bestimmung der chemischen Stabilität bereit, die für die Gewährleistung der Produktwirksamkeit in unterschiedlichen Umgebungen von entscheidender Bedeutung ist. ↩