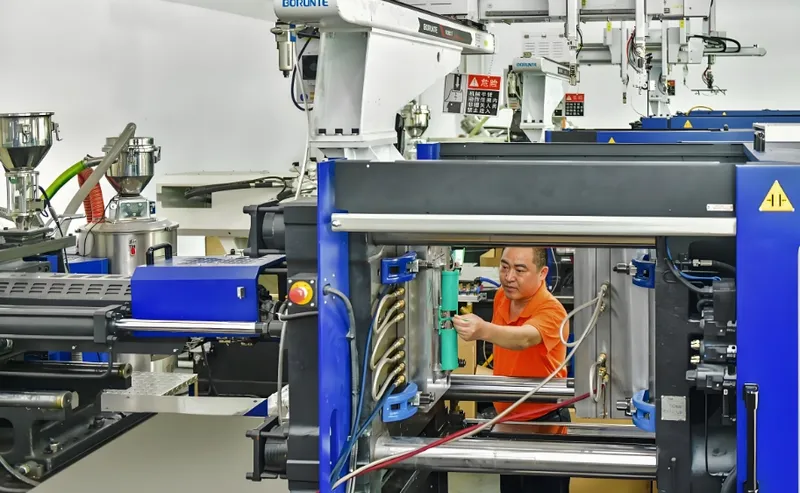

Injection -Formteile ist ein Eckpfeiler der modernen Herstellung, die die Herstellung komplexer Kunststoffteile mit hoher Präzision und Effizienz ermöglicht. Einer der kritischsten, aber häufig übersehenen Aspekte dieses Prozesses ist die Kühlzeit - die Zeit, in der der geschmolzene Kunststoff vor dem Auswurf in der Form abkühlt und in der Form verfestigt wird. Die Kühlzeit macht typischerweise 80-85% der Gesamtzykluszeit aus und macht es zu einem Schlüsselfaktor sowohl für die Produktionseffizienz als auch für die Teilqualität 1 . Wenn Sie diese Phase Missmanagement haben, kann dies zu Defekten wie Verzerrungen oder Spülen führen und gleichzeitig die Produktivität erheblich steigern, ohne die Qualität zu beeinträchtigen.

In diesem Leitfaden untersuchen wir die Feinheiten der Kühlzeit, von den Faktoren, die sie beeinflussen, bis hin zu praktischen Strategien für die Optimierung. Egal, ob Sie Designer, Ingenieur oder Hersteller sind, die Kühlzeit zu verstehen, ist für das Mastering -Injektionsleisten unerlässlich.

Die Kühlzeit ist der zeitaufwändigste Teil des Injektionsformzyklus.WAHR

Die Kühlzeit macht in der Regel 80-85% der Gesamtzykluszeit aus, was es zu einem kritischen Faktor für die Produktionseffizienz macht.

Die Optimierung der Kühlzeit kann die Produktionseffizienz verbessern, ohne die Teilqualität zu beeinträchtigen.WAHR

Wenn die Kühlzeit korrekt durchgeführt wird, verbessert es die Produktivität und verbessert gleichzeitig die Teilintegrität oder sogar die Verbesserung der Integrität.

- 1. Was ist die Kühlzeit beim Injektionsformen?

- 2. Welche Faktoren beeinflussen die Kühlzeit beim Spritzguss?

- 3. Wie kann die Kühlzeit beim Injektionsformpunkt optimiert werden?

- 4. Was sind die praktischen Überlegungen zur Verwaltung der Kühlzeit?

- 5. Welche Technologien hängen mit der Kühlzeit beim Injektionsform zusammen?

- 6. Abschluss

Was ist die Kühlzeit beim Injektionsformen?

Die Kühlzeit beim Injektionsformpunkt bezieht sich auf die Dauer, die für den injizierten geschmolzenen Kunststoff erforderlich ist, um abzukühlen und zu verfestigen, um die Ausschläge ohne Verformung zu widerstehen. Diese Phase ist entscheidend, da sie sicherstellt, dass der Teil die gewünschte Festigkeit, die dimensionale Genauigkeit und die Oberflächenbeschaffung erreicht. Es stellt jedoch auch den längsten Teil des Formzyklus dar und wirkt sich direkt auf die Produktionsraten und -kosten aus 2.

Die Kühlzeit ist der Zeitraum, in dem geschmolzene Kunststoff in der Form verfestigt wird, typischerweise 80-85% der Zykluszeit ausmachen und für die Effizienz von Teilqualität und Produktion von entscheidender Bedeutung ist.

| Faktor | Einfluss auf die Abkühlzeit |

|---|---|

| Teildicke | Nimmt mit der Dicke zu |

| Materialeigenschaften | Variiert mit der thermischen Leitfähigkeit |

| Formenbau | Effiziente Kühlkanäle verkürzen die Zeit |

| Formtemperatur | Niedrigere Temperaturen beschleunigen die Kühlung |

Warum ist die Kühlzeit wichtig?

Die ordnungsgemäße Kühlung stellt sicher, dass Teile frei von Mängel wie Verzerrungen, Schrumpfungen oder unvollständiger Verfestigung sind. Eine übermäßige Kühlzeit kann jedoch die Produktion verlangsamen, während unzureichende Kühlung die Integrität der Teile beeinträchtigen kann. Das richtige Gleichgewicht ist für eine effiziente und qualitativ hochwertige Herstellung von wesentlicher Bedeutung 3.

Die Kühlzeit beeinflusst direkt die dimensionale Genauigkeit von geformten Teilen.WAHR

Eine angemessene Kühlung sorgt dafür, dass sich der Teil korrekt verfestigt, die genauen Abmessungen aufrechterhalten und Mängel verhindert.

Die Kühlzeit ist nur für große, dicke Teile kritisch.FALSCH

Sogar dünne Teile erfordern eine präzise Abkühlung, um Mängel wie Verzerrungen oder schlechte Oberflächenfinish zu vermeiden.

Welche Faktoren beeinflussen die Kühlzeit beim Spritzguss?

Mehrere Faktoren bestimmen, wie schnell ein Teil in der Form abkühlt, und das Verständnis kann den Herstellern helfen, den Prozess zu optimieren.

Zu den wichtigsten Faktoren, die die Kühlzeit beeinflussen, gehören die Teildicke, die Materialeigenschaften, die Schimmelpilzdesign und die Schimmelpilztemperatur, die jeweils eine signifikante Rolle bei der Wärmeübertragung und -verfestigung spielen.

Teildicke

Die Teildicke ist der wichtigste Faktor, da die Kühlzeit mit dem Quadrat der Dicke zunimmt. Dies bedeutet, dass selbst kleine Steigerungen der Dicke zu unverhältnismäßig längeren Kühlzeiten 4 . Zum Beispiel kann ein zweimal so dicker Teil viermal länger dauern, um abzukühlen.

Materialeigenschaften

Unterschiedliche Kunststoffe weisen unterschiedliche thermische Eigenschaften auf, wie z. B. thermische Leitfähigkeit und spezifische Wärme, die die Kühlraten beeinflussen. Materialien wie Nylon mit höherer thermischer Leitfähigkeit schneller als bei Polypropylen 5.

| Material | Wärmeleitfähigkeit (W/m·K) | Spezifische Wärme (j/kg · k) | Kühlzeitwirkung |

|---|---|---|---|

| ABS | 0.2 – 0.3 | 1400 – 1600 | Mäßig |

| Polypropylen | 0.1 – 0.2 | 1800 – 2000 | Länger |

| Polycarbonat | 0.2 – 0.25 | 1200 – 1300 | Moderat bis länger |

| Nylon | 0.25 – 0.35 | 1600 – 1700 | Kürzer |

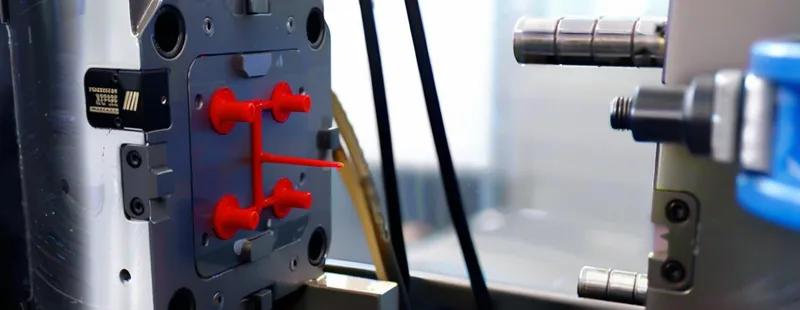

Formenbau

Das Design von Kühlkanälen innerhalb der Form ist entscheidend. Effizient platzierte Kanäle, insbesondere in der Nähe dicker Abschnitte, können die Kühlzeit erheblich verkürzen. Fortgeschrittene Techniken wie die konforme Kühlung, bei denen Kanäle der Geometrie des Teils folgen, können die Wärmeentfernung weiter verbessern 6.

Formtemperatur

Niedrigere Schimmelpilztemperaturen beschleunigen die Kühlung durch Erhöhen des Temperaturgradienten zwischen Kunststoff und Form. Dies kann jedoch die Oberflächenbeschaffung beeinflussen und Restspannungen einführen. Daher muss es mit Teilqualitätsanforderungen ausgeglichen werden 7.

Die Kühlzeit ist direkt proportional zum Quadrat der Teildicke.WAHR

Die Kühlzeitformel zeigt, dass die Dicke einen quadratischen Effekt hat und dickere Teile viel langsamer zum Abkühlen macht.

Die Verwendung einer höheren Schimmelpilztemperatur verkürzt die Kühlzeit.FALSCH

Höhere Schimmelpilztemperaturen erhöhen tatsächlich die Kühlzeit, indem die Temperaturdifferenz zwischen Kunststoff und Form verringert wird.

Wie kann die Kühlzeit beim Injektionsformpunkt optimiert werden?

Die Optimierung der Kühlzeit besteht darin, sie zu reduzieren, ohne die Teilqualität zu beeinträchtigen. Dies erfordert einen strategischen Ansatz für die Materialauswahl, das Schimmeldesign und die Prozesskontrolle.

Die Kühlzeit kann durch Materialauswahl, effizientes Formgestaltung, Prozessanpassungen und Simulationswerkzeuge, Ausgleichsgeschwindigkeit und Qualität optimiert werden.

Materialauswahl

Die Auswahl von Materialien mit höherer thermischer Leitfähigkeit wie Nylon über Polypropylen kann die Kühlzeit verkürzen. Die materielle Auswahl muss jedoch den funktionalen Anforderungen des Teils übereinstimmen 8.

Verbesserungen des Schimmeldesigns

Das Implementieren von konformen Kühlkanälen oder die Verwendung von Schimmelpilzmaterialien wie Aluminium kann die Wärmeübertragung verbessern. Insbesondere konforme Kühlung kann die Kühlzeit um bis zu 30% im Vergleich zu herkömmlichen Methoden verkürzen 9.

Prozessparameteranpassungen

Feinabstimmungsparameter wie Schimmelpilztemperatur, Kühlmittelflussrate und Einspritzgeschwindigkeit können die Kühlung optimieren. Zum Beispiel verbessert die Erhöhung des Kühlmittelflusses die Wärmeentfernung, muss jedoch gelernt werden, um Probleme wie Schimmelkondensation zu vermeiden 10.

Simulation und Modellierung

Durch die Verwendung von Software wie Moldflow oder SolidWorks-Kunststoffen, um den Kühlprozess zu simulieren, können Ingenieure die Kühlzeit vor der Produktion vorhersagen und optimieren, wodurch die Versuchs- und Fehlerkosten 11 .

Die konforme Kühlung kann die Kühlzeit beim Injektionsform erheblich verkürzen.WAHR

Durch die Geometrie des Teils verbessern konforme Kühlkanäle die Effizienz des Wärmeübertragung und verkürzen die Kühlzeit um bis zu 30%.

Simulationswerkzeuge sind nicht erforderlich, um die Kühlzeit zu optimieren.FALSCH

Die Simulationssoftware hilft bei der Vorhersage des Kühlverhaltens und ermöglicht optimierte Formgestaltung und Prozesseinstellungen vor physischen Versuchen.

Was sind die praktischen Überlegungen zur Verwaltung der Kühlzeit?

Um die Kühlzeit effektiv zu verwalten, sollten Designer und Hersteller Best Practices in Teil Design, Schimmeldesign und Prozesskontrolle befolgen.

Zu den praktischen Überlegungen gehören die Minimierung der Wandstärke, die Optimierung der Platzierung des Kühlkanals, die Auswahl geeigneter Materialien und die Überwachungsprozessparameter.

Teildesign

-

Einheitliche Wandstärke : Gewährleistet sogar Kühlung und verhindert Defekte wie das Verziehen.

-

Vermeiden Sie dicke Abschnitte : Verwenden Sie Rippen oder andere Merkmale, um die Festigkeit ohne Zunahme der Dicke aufrechtzuerhalten.

-

Entwurfswinkel : Erleichterung des Aussagens und Reduzierung von Stress während des Abkühlens.

Formenbau

- Kühlkanalplatzierung : Positionieren Sie Kanäle in der Nähe dicker Abschnitte zur effizienten Wärmeentfernung.

-

Konforme Kühlung : Betrachten Sie für komplexe Teile, um die Kühlungsgleichmäßigkeit zu verbessern.

-

Entlüftung : Stellen Sie eine angemessene Entlüftung sicher, um Luftfallen zu verhindern, die eine ungleichmäßige Kühlung verursachen.

Materialauswahl

- Wärme Eigenschaften : Wählen Sie Materialien mit höherer thermischer Diffusivität für eine schnellere Kühlung.

- Überprüfen Sie Spezifikationen : Verwenden Sie zuverlässige Daten von Herstellern, nicht von Quellen von Drittanbietern.

Prozesskontrolle

- Schimmelpilztemperatur : Angemessen für die Material- und Teilanforderungen einstellen.

-

Kühlmittelfluss : Einstellen der Durchflussraten, um eine konsistente Schimmelpilztemperatur aufrechtzuerhalten.

-

Überwachung : Verwenden Sie Sensoren, um die Kühlleistung in Echtzeit zu verfolgen.

Eine gleichmäßige Wandstärke ist entscheidend für die gleichmäßige Kühlung beim Injektionsforming.WAHR

Variationen der Dicke können zu einer ungleichmäßigen Kühlung führen, was zu Mängel wie Verrücktheit oder Spülenspuren führt.

Die Optimierung der Kühlzeit ist nur für die Produktion mit hoher Volumen relevant.FALSCH

Selbst in kleineren Chargen verbessert die Optimierung der Kühlzeit die Teilqualität und verringert den Energieverbrauch.

Mehrere fortschrittliche Technologien und Prozesse können die Kühlungseffizienz und die Gesamtformleistung weiter verbessern.

Zu den verwandten Technologien gehören konforme Kühlung, Multimaterialform, alternative Formprozesse, 3D-gedruckte Formen und Simulationssoftware.

Konforme Kühlung

Diese Technik verwendet Kühlkanäle, die der Form des Teils entsprechen, die Wärmeübertragung verbessern und die Kühlzeit erheblich verkürzen 12.

Multimaterial-Injektionsformteile

Bei Prozessen wie Overmolding können unterschiedliche Materialien unterschiedliche Kühlraten aufweisen, die eine präzise Schimmelpilzdesign erfordern, um eine gleichmäßige Kühlung zu gewährleisten 13.

Alternative Formprozesse

Techniken wie Blasform oder Kompressionsformen haben unterschiedliche Kühlanforderungen und können für bestimmte Anwendungen geeignet sein, bei denen die Kühlzeit von Injektionsformungen eine Einschränkung darstellt.

3D-gedruckte Formen

Die additive Herstellung ermöglicht Formen mit komplexen, integrierten Kühlkanälen, die die Kühlzeit verkürzt und die Teilqualität verbessert 14.

Simulationssoftware

Werkzeuge wie Moldflow oder ANSYS simulieren den Kühlprozess und helfen den Ingenieuren, die Form der Form des Formulars vor der Produktion zu optimieren. 15 .

3D-gedruckte Formen können komplexe Kühlkanäle für ein besseres Wärmemanagement enthalten.WAHR

Die additive Herstellung ermöglicht die Erstellung von Formen mit komplizierten Kühlungsdesigns, die herkömmliche Methoden nicht erreichen können.

Multi-materielles Formen vereinfacht das Kühlzeitmanagement.FALSCH

Unterschiedliche Materialien können unterschiedliche Kühlraten aufweisen, den Prozess erschweren und eine sorgfältige Auslegung erfordern, um eine einheitliche Abkühlung zu gewährleisten.

Abschluss

Die Kühlzeit ist ein entscheidender Aspekt des Injektionsformels, der sowohl die Produktionseffizienz als auch die Teilqualität beeinflusst. Durch das Verständnis der Faktoren, die die Kühlung beeinflussen - wie Teildicke, Materialeigenschaften und Formgestaltung - können Hersteller Strategien wie konforme Kühlung, Materialauswahl und Prozessanpassungen implementieren, um diese Phase zu optimieren. Praktische Überlegungen, einschließlich einheitlicher Teilentwurf und präziser Prozesskontrolle, verbessern die Ergebnisse weiter. Wenn sich das Injektionsformteilen entwickelt, ist es entscheidend, über verwandte Technologien wie 3D-gedruckte Formen und Simulationswerkzeuge informiert zu bleiben, um die wettbewerbsfähige und effiziente Produktion aufrechtzuerhalten.

-

So bestimmen Sie die Kühlzeit in Injektionsform - RJG, Inc. ↩

-

Die Bedeutung der Kühlzeit für Kunststoffeinspritzform - Mittelstaat ↩

-

Kühlrate im Injektionsforming: Ein umfassender Leitfaden - Hansen -Kunststoffe ↩

-

Ein umfassender Überblick über die Kühlzeit in den Injektionsform - Zhongde ↩

-

Kühlmethoden und Design im Injektionsforming - Halbmondindustrie ↩

-

Kühlzeit in Injektionsformung: Ein Zusammenbruch - Designwelt ↩

-

Die wesentliche Anleitung zur Injektionsformstruktur - Zhongde ↩

-

Was geht in die Kühlzeit in den Injektionsform? - Medizinisches Design und Outsourcing ↩

-

Was Sie über die Materialkompatibilität für Multi-Materials-Injektionsformungen wissen müssen-Sybridge Technologies ↩

-

8 Jüngste Innovationen im Kunststoff -Injektionsforming - Polymerformung ↩

-

Die Wissenschaft hinter Injektionsformtechnologie - Seasky Medical ↩