Haben Sie sich jemals gefragt, wie sich etwas so Unsichtbares wie statische Elektrizität auf Ihre Produktionslinie auswirken kann?

Um statische Probleme beim Spritzgießen zu lösen, sollten Sie die Verwendung von Antistatikmitteln, die Optimierung der Luftfeuchtigkeit, den Einsatz von Geräten zur Beseitigung statischer Elektrizität wie Ionengebläse und die Verbesserung der Form- und Förderkonstruktionen in Betracht ziehen. Durch diese Maßnahmen können statische Aufladung und ihre nachteiligen Auswirkungen wirksam reduziert werden.

Während diese Methoden eine solide Grundlage für die Lösung statischer Probleme bieten, kann das Verständnis der Nuancen jedes Ansatzes Ihre Produktionseffizienz und Produktqualität erheblich verbessern. Lassen Sie uns tiefer in die einzelnen Methoden eintauchen, um detailliertere Lösungen zu finden.

Eine Luftfeuchtigkeit über 65 % reduziert die statische Aufladung beim Spritzgießen.WAHR

Eine höhere Luftfeuchtigkeit erhöht die Luftleitfähigkeit und leitet statische Aufladungen effektiv ab.

- 1. Was sind die Hauptursachen für statische Elektrizität beim Spritzgießen?

- 2. Wie wirkt sich statische Elektrizität auf die Produktqualität und -effizienz aus?

- 3. Welche Antistatika sind beim Spritzgießen am wirksamsten?

- 4. Wie kann die Optimierung der Produktionsumgebung statische Probleme reduzieren?

- 5. Abschluss

Was sind die Hauptursachen für statische Elektrizität beim Spritzgießen?

Statische Elektrizität kann das Spritzgießen stillschweigend stören und so die Produktqualität und -sicherheit beeinträchtigen.

Statische Elektrizität entsteht beim Spritzgießen hauptsächlich durch Reibung und Induktionsaufladung. Reibung tritt auf, wenn die Kunststoffschmelze durch die Form fließt, während Induktion in aufgeladenen Umgebungen auftritt.

Reibungsaufladung verstehen

Reibungsaufladung ist eine häufige Quelle statischer Elektrizität beim Spritzgießen. Während sich die Kunststoffschmelze durch den Formhohlraum bewegt, erfährt sie Reibung. Diese Reibung führt dazu, dass Oberflächenmoleküle aufgeladen werden, was zu einer Ladungsverschiebung und letztendlich zur Erzeugung statischer Elektrizität führt.

Wenn sich Kunststoffteile außerdem von der Form lösen oder sich entlang des Förderbands bewegen, kommt es zu ähnlichen Reibungswechselwirkungen, die zu einer statischen Aufladung führen. Dies ist insbesondere dann problematisch, wenn die Formen komplex sind oder es während der Verarbeitung zu erheblichen Bewegungen kommt.

Beispiel: Reibung in Aktion

Stellen Sie sich ein Szenario vor, bei dem es um dünnwandige Teile geht. Diese Teile unterliegen aufgrund ihrer relativen Oberfläche im Verhältnis zur Masse häufig einer erheblichen Reibung. Solche Teile können eine erhöhte statische Aufladung aufweisen, da sie zum Auswerfen aus Formen mehr Energie benötigen, was zu einer erhöhten Ladungsansammlung führt.

Dynamik des Induktionsladens

Eine Induktionsaufladung entsteht, wenn äußere elektrische Felder oder andere geladene Gegenstände während der Produktion auf Kunststoffteile einwirken. Bei dieser Art der Aufladung kommt es weniger auf direkten Kontakt als vielmehr auf das Vorhandensein eines elektrischen Feldes an, das die Moleküle im Kunststoff polarisiert.

In Umgebungen mit hoher elektromagnetischer Aktivität können sich beispielsweise Kunststoffteile unbeabsichtigt und ohne direkte Wechselwirkung aufladen. Daher ist die Verwaltung des Arbeitsbereichs von entscheidender Bedeutung für die Minimierung statischer Elektrizität.

Beispiel: Induktive Umgebungen

In einer Fabrik mit schweren Maschinen können Geräte elektrische Felder erzeugen, die unbeabsichtigt zur Induktionsaufladung benachbarter Komponenten führen. Durch die Gewährleistung einer ordnungsgemäßen Erdung und Abschirmung können solche Auswirkungen abgemildert und die Produktintegrität gewahrt bleiben.

Reibung vs. Induktion1

Obwohl beide Methoden zur Erzeugung statischer Elektrizität führen, sind ihre Mechanismen unterschiedlich. Reibung entsteht durch physischen Kontakt und Bewegung, während es bei der Induktion eher um Nähe und elektromagnetische Felder geht. Das Verständnis dieser Unterschiede hilft bei der Entwicklung effektiver Strategien zur Bewältigung statischer Probleme.

Beide Arten der Aufladung erfordern eine sorgfältige Überwachung und Kontrolle, was durch eine Änderung der Verarbeitungsumgebungen oder den Einsatz spezieller Geräte zur Ableitung oder Neutralisierung statischer Aufladungen erreicht werden kann. Dieses Verständnis ermöglicht gezielte Eingriffe, steigert die Produktionseffizienz und sorgt für qualitativ hochwertige Ergebnisse.

Reibung ist die Hauptursache für statische Aufladung beim Spritzgießen.WAHR

Reibungsaufladung entsteht, wenn sich Kunststoff durch Formen bewegt, was zu statischer Aufladung führt.

Induktion erfordert direkten Kontakt, um statische Elektrizität zu erzeugen.FALSCH

Bei der Induktion handelt es sich um elektrische Felder, die Moleküle polarisieren, nicht um Kontakt.

Wie wirkt sich statische Elektrizität auf die Produktqualität und -effizienz aus?

Statische Elektrizität ist eine unsichtbare Kraft, die die Qualität und Effizienz von Produktionsprozessen erheblich beeinträchtigen kann.

Statische Elektrizität kann die Produktqualität beeinträchtigen, indem sie Staubanziehung, Gerätefehlfunktionen und Sicherheitsrisiken verursacht und die Effizienz beeinträchtigt.

Ursachen und Auswirkungen statischer Elektrizität auf die Produktqualität

Statische Elektrizität beim Spritzgießen entsteht hauptsächlich durch Reibungsaufladung und Induktionsaufladung . Wenn Kunststoffschmelzen durch Formhohlräume fließen oder sich von Oberflächen lösen, werden sie aufgeladen. Ebenso können elektrische Felder in der Nähe Kunststoffteile aufladen. Diese Gebühren führen zu mehreren Qualitätsproblemen:

- Staubanziehung : Geladene Oberflächen ziehen Staubpartikel an und beeinträchtigen die visuelle Qualität von Produkten wie optischen Linsen oder elektronischen Gehäusen.

- Haftungsprobleme : Teile können an Formen oder Förderbändern haften bleiben, was das Entformen und die Produkthandhabung erschwert.

Auswirkungen auf die Produktionseffizienz

Die Effizienz von Produktionslinien kann durch statische Elektrizität erheblich beeinträchtigt werden:

- Beeinträchtigung von Prozessen : Adsorption an Formen oder Geräten aufgrund statischer Aufladung kann Produktionszyklen verzögern.

- Sicherheitsbedenken : Elektrostatische Entladung ( ESD ) birgt Risiken in brennbaren Umgebungen und kann möglicherweise zu Bränden oder Explosionen führen.

Bewältigung statischer Herausforderungen beim Spritzgießen

Die folgenden Strategien können statische Probleme mindern:

- Antistatische Mittel : Verwenden Sie interne oder externe Mittel, um statische Aufladungen zu neutralisieren. Interne Wirkstoffe werden mit Rohstoffen gemischt, um eine dauerhafte Wirkung zu erzielen, während externe Wirkstoffe für sofortige Ergebnisse auf die Produktoberflächen aufgetragen werden.

- Umweltkontrollen : Zunehmende Luftfeuchtigkeit hilft, statische Aufladungen abzuleiten; Es ist effektiv, die Luftfeuchtigkeit über 65 % zu halten.

- Geräte zur Beseitigung statischer Elektrizität : Installieren Sie Ionengebläse oder Stäbe zur Beseitigung statischer Elektrizität, um Ladungen während der Produktion zu neutralisieren.

Durch die Integration dieser Methoden in Ihren Prozess können Sie die Produktqualität und Produktionseffizienz verbessern und so eine sicherere und zuverlässigere Fertigungsumgebung gewährleisten. Weitere Einblicke in die Optimierung von Spritzgusstechniken 2 finden Sie in unseren detaillierten Leitfäden und Expertenratschlägen.

Statische Elektrizität führt zu einer Staubanziehung auf Produkten.WAHR

Aufgeladene Oberflächen ziehen Staub an und beeinträchtigen die Produktqualität.

Zunehmende Luftfeuchtigkeit verringert Probleme mit statischer Elektrizität.WAHR

Eine höhere Luftfeuchtigkeit trägt dazu bei, statische Aufladungen effektiv abzuleiten.

Welche Antistatika sind beim Spritzgießen am wirksamsten?

Statische Elektrizität kann beim Spritzgießen verheerende Auswirkungen haben und zu Produktdefekten und Betriebsproblemen führen.

Für eine wirksame statische Kontrolle beim Spritzgießen sollten sowohl interne als auch externe Antistatikmittel in Betracht gezogen werden. Interne Wirkstoffe vermischen sich mit dem Kunststoff und bieten langfristigen Schutz, während externe Wirkstoffe auf Oberflächen aufgetragen werden, um eine sofortige, wenn auch vorübergehende Wirkung zu erzielen. Wählen Sie basierend auf Produktanforderungen und Produktionsbeschränkungen.

Antistatische Mittel verstehen

Antistatika spielen eine entscheidende Rolle bei der Minimierung statischer Elektrizität in Spritzgussprozessen. Diese Wirkstoffe wirken, indem sie die Leitfähigkeit des Materials erhöhen, wodurch Ladungen schneller abgeleitet werden können. Es gibt zwei Haupttypen: interne und externe Antistatika.

Interne Antistatika

Interne Antistatika werden vor Beginn des Spritzgussprozesses direkt in die Kunststoffrohstoffe eingemischt. Diese Wirkstoffe bilden ein leitfähiges Netzwerk im Kunststoff und bieten so einen dauerhaften Schutz vor statischer Aufladung.

-

Vorteile:

- Langanhaltende Wirkung, da sie in das Produkt integriert sind.

- Geeignet für Produkte, die während ihres gesamten Lebenszyklus einen konsistenten statischen Schutz benötigen.

-

Beispiele:

- Quartäre Ammoniumverbindungen : Bekannt für ihre hervorragenden antistatischen Eigenschaften, können jedoch feuchtigkeitsempfindlich sein.

- Phosphorsäureester : Diese sorgen für eine gute Leitfähigkeitsbalance und werden häufig in Elektronikgehäusen eingesetzt.

Externe Antistatika

Auf die Oberfläche des geformten Produkts werden externe Wirkstoffe aufgetragen. Sie wirken, indem sie eine dünne leitende Schicht bilden, die typischerweise Feuchtigkeit aus der Luft anzieht, um statische Aufladung zu reduzieren.

-

Vorteile:

- Schnelle und einfache Anwendung.

- Ideal für den sofortigen Bedarf zur statischen Reduzierung.

-

Beispiele:

- Lösungen auf Sprühbasis : Wird oft für schnelle Lösungen in der Postproduktion verwendet.

- Wischbare Formulierungen : Bieten eine vorübergehende Lösung, die bei Bedarf erneut aufgetragen werden kann.

Vergleich der Wirksamkeit

Die Wahl zwischen internen und externen Antistatika hängt häufig von den spezifischen Anforderungen des Spritzgussprodukts und der Produktionsumgebung ab.

| Besonderheit | Interne Agenten | Externe Agenten |

|---|---|---|

| Langlebigkeit | Hoch | Medium |

| Einfache Anwendung | Komplex (erfordert Mischen mit Material) | Einfach (Oberflächenanwendung) |

| Sofortige Wirksamkeit | Niedriger (erfordert Integration) | Hoch (sofortige Anwendung) |

| Kosten | Höher (mehr Material erforderlich) | Geringer (weniger Material, einfacher aufzutragen) |

Faktoren, die die Wirksamkeit beeinflussen

- Materialkompatibilität : Wählen Sie Mittel, die mit dem Kunststofftyp kompatibel sind, um eine Veränderung der mechanischen Eigenschaften zu vermeiden.

- Umgebungsbedingungen : Umgebungen mit hoher Luftfeuchtigkeit können die Wirksamkeit bestimmter externer Wirkstoffe verstärken.

- Produktdesign und -verwendung : Überlegen Sie, wie und wo das Produkt verwendet wird, um das erforderliche Maß an antistatischem Schutz zu bestimmen.

Das Verständnis dieser Faktoren und Eigenschaften kann Herstellern dabei helfen, sich für die effektivste Antistatikstrategie für ihre spezifischen Anforderungen zu entscheiden. Wenn Sie mehr zu diesem Thema erfahren möchten, erkunden Sie statische Spritzgusslösungen 3 oder vertiefen Sie sich in fortschrittliche antistatische Technologien 4 .

Interne Agenten sorgen für eine sofortige Reduzierung der statischen Aufladung.FALSCH

Interne Wirkstoffe bedürfen der Einbindung in die Materie und verzögern ihre Wirkung.

Externe Agenten sind ideal für schnelle statische Lösungen.WAHR

Externe Wirkstoffe sorgen bei der Anwendung für eine sofortige Reduzierung der statischen Aufladung.

Wie kann die Optimierung der Produktionsumgebung statische Probleme reduzieren?

Statische Elektrizität in der Produktion kann zu verschiedenen betrieblichen Herausforderungen führen und sowohl die Effizienz als auch die Sicherheit beeinträchtigen.

Die Optimierung der Produktionsumgebung durch Kontrolle der Luftfeuchtigkeit und den Einsatz von Geräten zur Beseitigung statischer Elektrizität kann Probleme mit statischer Elektrizität erheblich reduzieren. Dieser Ansatz hilft, Produktmängel zu vermeiden, erhöht die Sicherheit und verbessert die Gesamteffizienz der Produktion.

Die Rolle der Luftfeuchtigkeit verstehen

Die Kontrolle der Luftfeuchtigkeit ist ein entscheidender Faktor bei der Bewältigung statischer Elektrizität in einer Produktionsumgebung. Durch die Aufrechterhaltung einer relativen Luftfeuchtigkeit von über 65 % kann die statische Aufladung auf Oberflächen leichter abgeleitet werden. Unter feuchten Bedingungen leitet die Luft Elektrizität besser, sodass Ladungen entweichen können, anstatt sich auf Materialien anzusammeln.

Diese Methode eignet sich besonders für Spritzgussanlagen , in denen Staubansammlungen und Gerätestörungen die Produktqualität und -sicherheit beeinträchtigen können.

Implementierung von Geräten zur Beseitigung statischer Elektrizität

Geräte zur Beseitigung statischer Elektrizität wie Ionengebläse und Statikstäbe spielen eine entscheidende Rolle bei der Reduzierung statischer Probleme.

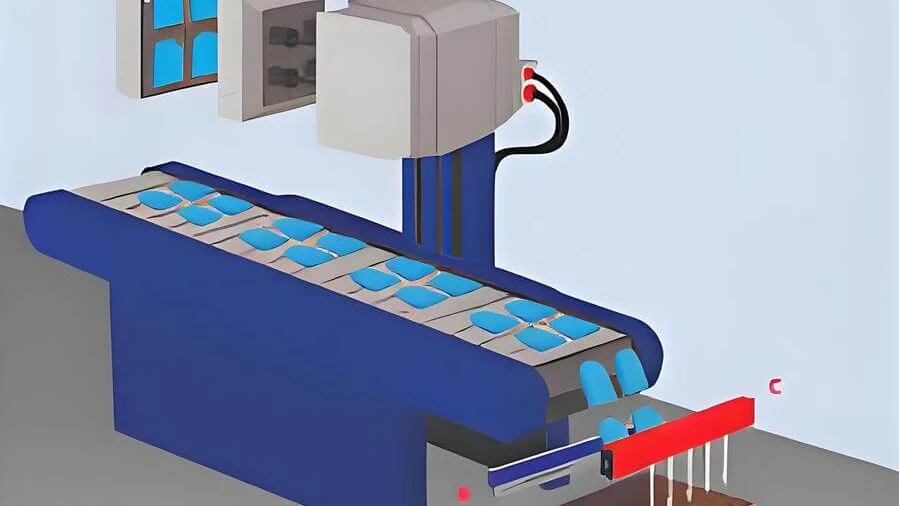

- Ionengebläse : Diese Geräte geben Ionen ab, die statische Ladungen auf Oberflächen neutralisieren. Sie werden strategisch um Formen oder über Förderbändern positioniert, um eine gleichmäßige Ableitung statischer Elektrizität von den Produkten sicherzustellen.

- Statische Stäbe : An potenziellen Ladungsansammlungspunkten installiert, setzen statische Stäbe Ionen frei, um Oberflächenladungen effektiv zu negieren.

Beide Werkzeuge sind für die Aufrechterhaltung der Betriebseffizienz und den Schutz empfindlicher elektronischer Geräte vor elektrostatischer Entladung ( ESD ) unerlässlich.

Produktionsprozesse verbessern

Durch die Verbesserung des Designs und der Materialien von Produktionsanlagen können auch statische Probleme gemindert werden. Zum Beispiel:

- Optimierung des Formdesigns : Die Integration von Funktionen zur Beseitigung statischer Aufladung, wie z. B. Negativ-Ionen-Gebläsen, in Formdesigns kann verhindern, dass Teile aufgrund statischer Aufladung haften bleiben.

- Antistatische Förderbänder : Die Verwendung von Bändern aus leitfähigen Materialien oder das Hinzufügen von Metallfasern kann die Leitfähigkeit verbessern und so den Ladungsaufbau auf den transportierten Produkten reduzieren.

Diese Verbesserungen beheben nicht nur statische Probleme, sondern rationalisieren auch den Produktionsprozess, was zu einer höheren Produktivität und Produktqualität führt.

Vorteile der Umweltoptimierung

Wenn die Produktionsumgebung zur Kontrolle statischer Aufladung optimiert ist, ergeben sich mehrere Vorteile:

- Reduzierte Produktfehler : Statische Aufladung kann Staubanziehung oder Teileanhaftung verursachen, was zu Fehlern führt. Die Reduzierung statischer Aufladungen führt zu qualitativ hochwertigeren Ergebnissen.

- Verbesserte Sicherheit : Durch die Minimierung des Risikos elektrostatischer Entladung können Einrichtungen Stromschläge verhindern und die Brandgefahr in brennbaren Umgebungen verringern.

- Erhöhte Effizienz : Weniger Ausfallzeiten durch statisch bedingte Unterbrechungen bedeuten einen reibungsloseren und effizienteren Produktionsfluss.

Durch die Fokussierung auf Umweltfaktoren wie Feuchtigkeitskontrolle und die strategische Platzierung von Geräten zur Beseitigung statischer Elektrizität können Hersteller elektrostatische Probleme erheblich reduzieren und die Gesamteffizienz der Produktion steigern.

Eine Luftfeuchtigkeit über 65 % verringert die statische Elektrizität.WAHR

Hohe Luftfeuchtigkeit hilft, statische Aufladungen abzuleiten, indem sie die Luftleitfähigkeit verbessert.

Statische Stäbe erhöhen die statische Elektrizität in der Produktion.FALSCH

Statische Stäbe geben Ionen ab, um statische Aufladungen zu neutralisieren und zu reduzieren.

Abschluss

Durch die Umsetzung dieser Strategien können Sie Probleme mit statischer Elektrizität beim Spritzgießen effektiv mindern und so eine bessere Produktqualität und Betriebseffizienz gewährleisten.

-

Entdecken Sie, wie sich Reibung und Induktion bei der Erzeugung statischer Aufladung unterscheiden.: Beim Aufladen durch Kontakt muss ein anderes geladenes Objekt physisch berührt werden, beim Aufladen durch Induktion ist dies nicht der Fall. Zusammenfassung des Aufladens: | Lademethode | Anfänglich … ↩

-

Entdecken Sie fortschrittliche Techniken zur Verbesserung Ihrer Spritzgussprozesse: Spritzgusswerkzeug- und Prozessingenieure müssen diese 8 Schritte befolgen, um eine konsistente und wiederholbare Herstellbarkeit einwandfreier Formteile sicherzustellen. ↩

-

Entdecken Sie umfassende Strategien zur statischen Kontrolle, die speziell auf das Spritzgießen zugeschnitten sind: Durch die Installation eines statischen Entferners beim Extrudieren des Kunststoffs und beim Eintritt in die Form (A) wird die Ladung neutralisiert und Qualitätsmängel vermieden. ↩

-

Entdecken Sie bahnbrechende antistatische Innovationen in der Kunststoffherstellung. Zu den aktuellen Trends gehört die zunehmende Einführung nachhaltiger und biobasierter antistatischer Additive, da sich die Industrie auf umweltfreundliche Lösungen konzentriert. ↩

-

Erfahren Sie, wie sich die Kontrolle der Luftfeuchtigkeit auf die statische Elektrizität in der Produktion auswirkt: Feuchtigkeitsbedingte Spreizungsfehler können auf den Trocknungszustand eines Materials, die Spritzgussformteile oder die Trocknungseinheit selbst zurückgeführt werden. ↩