Haben Sie jemals darüber nachgedacht, wie ein bisschen Ordnung die Formenherstellung komplett verändern kann?

Standardisierung im Spritzgussformenbau bedeutet die Einhaltung gemeinsamer Regeln. Designer nutzen diese Regeln, um die Arbeit zu vereinfachen und Fehler zu reduzieren. Dieser einheitliche Ansatz hilft wirklich. Gleichbleibende Abmessungen, Strukturen und Materialien bringen jedes Mal die gleichen Ergebnisse. Die Fertigung wird einfacher und sehr präzise. Jeder Schritt wird sanfter. Auch die Qualität steigt.

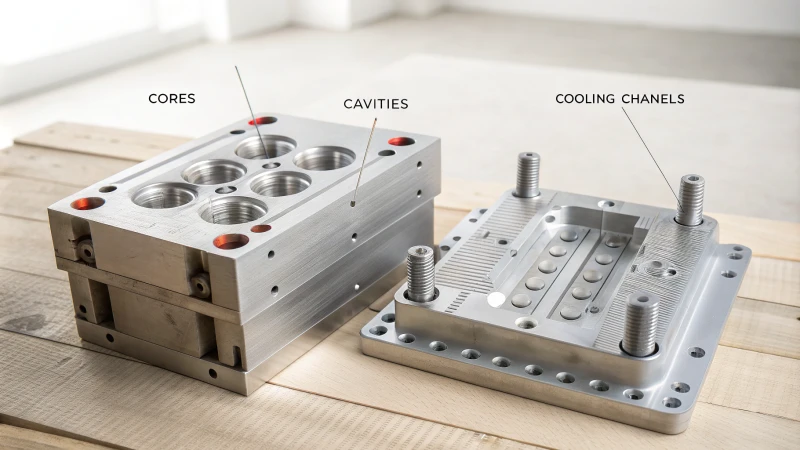

Stellen Sie sich vor, Sie betreten eine Werkstatt, in der die Werkzeuge genau dort stehen, wo sie sein sollten. Jedes Werkzeug an seinem Platz. Jede Messung ist exakt. Diese Ordnung schafft die Standardisierung im Spritzgussformenbau – sauber und präzise. Die Untersuchung jedes standardisierten Teils, von der Formgröße bis zum Kühlsystem, hilft uns, ihre Rolle zu erkennen. Diese Praktiken vereinfachen schwierige Prozesse und senken die Kosten erheblich. Einheitliche Anschnittgrößen ermöglichen beispielsweise ein gleichmäßiges Füllen der Kunststoffschmelze und verhindern so Fehler. Gleichmäßiges, gleichmäßiges Einfüllen des Materials. Die Herstellung hochwertiger Teile erfordert dieses Maß an Konstanz. Jedes Teil trägt zu einer besseren Fertigung bei. Tauchen Sie ein und erfahren Sie, welche Rolle jeder Schritt in diesem verbesserten Produktionsfluss spielt.

Standardisierte Formabmessungen vereinfachen den Designprozess.WAHR

Standardisierte Abmessungen reduzieren die Komplexität und tragen zu einem effizienten Design bei.

Der Kühlkanaldurchmesser beträgt immer 10 mm.FALSCH

Der Kühlkanaldurchmesser reicht von 6–16 mm, nicht auf 10 mm festgelegt.

- 1. Was sind die Schlüsseldimensionen bei der Formenstandardisierung?

- 2. Wie verbessern Standardstrukturen die Formzuverlässigkeit?

- 3. Wie tragen Kühlsysteme zur Standardisierung bei?

- 4. Warum ist die Materialauswahl beim Formenbau so wichtig?

- 5. Wie beeinflusst die Standardisierung den Designprozess?

- 6. Abschluss

Was sind die Schlüsseldimensionen bei der Formenstandardisierung?

Haben Sie jemals darüber nachgedacht, wie sich die Standardisierung von Formen auf Ihre Fertigung auswirkt? Das Verständnis der Grundlagen trägt zum reibungslosen Ablauf der Produktion und zur Verbesserung der Qualität bei. Die Qualität könnte sogar wirklich steigen.

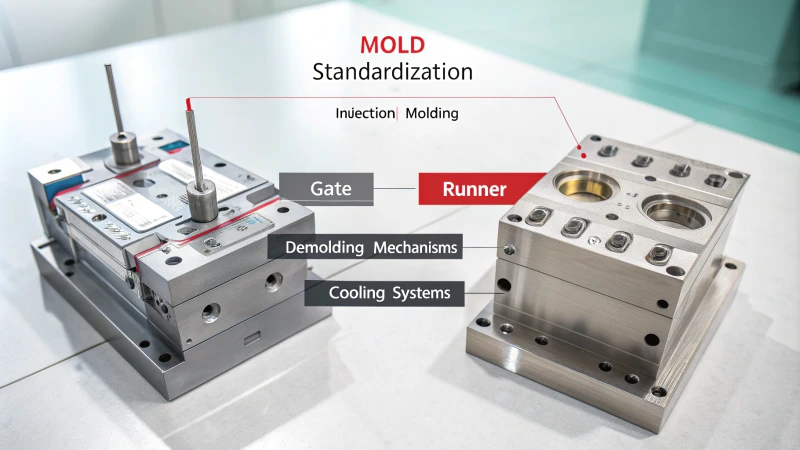

Zu den wichtigsten Dimensionen bei der Formstandardisierung gehören Teilegrößen, Anguss- und Angussmaße sowie Strukturelemente wie Entformungsmechanismen und Kühlsysteme. Diese Standards sorgen dafür, dass die Dinge kompatibel und effizient sind. Dies ist für ein erfolgreiches Spritzgießen sehr wichtig.

Abmessungen der Formkomponenten

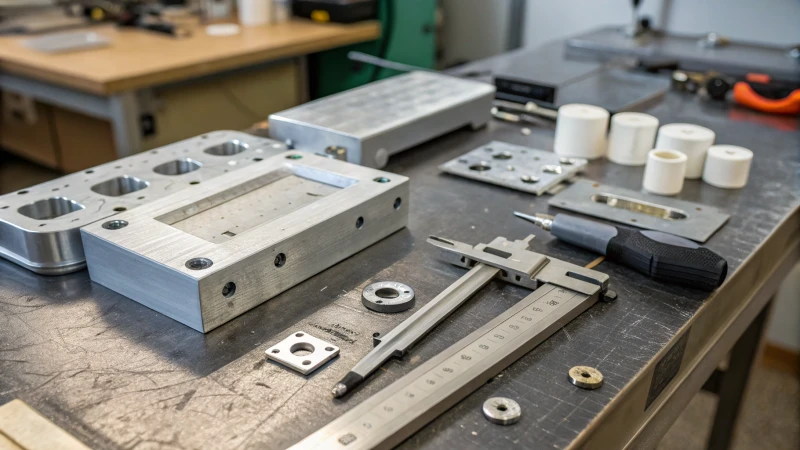

Als ich zum ersten Mal Formteile auswählte, hatte ich das Gefühl, ein großes Rätsel zu lösen. Standardteile wie feste und bewegliche Vorlagen machten es einfach. Detaillierte Regeln basierend auf Länge, Breite und Höhe haben mir dabei geholfen, die richtigen für die Spritzgießmaschine auszuwählen. Es wurde viel weniger beängstigend.

Tabelle: Vorlagenabmessungen

| Komponente | Standardlänge | Standardbreite | Standardhöhe |

|---|---|---|---|

| Feste Vorlage | 300 mm | 400 mm | 30 mm |

| Bewegliche Vorlage | 250 mm | 350 mm | 25 mm |

Führungsstifte und -hülsen spielen eine wesentliche Rolle und folgen festen Größen für Durchmesser und Länge. Ihre Standardisierung 1 erleichtert den Kauf bei verschiedenen Anbietern. Das ist sehr hilfreich.

Tor- und Läuferabmessungen

Die verschiedenen Tortypen waren zunächst verwirrend. Das Verständnis ihrer Standardgrößen hat für mich wirklich eine Veränderung bewirkt. Seitentore haben eine feste Breite und Tiefe, um den Kunststofffluss zu verbessern. Damit ist die Fehlervermeidung möglich und nicht nur ein Wunsch.

Tabelle: Tortypen und Spezifikationen

| Tortyp | Breite | Tiefe |

|---|---|---|

| Seitentor | 1 mm | 2 mm |

| Point Gate | 0,5 mm | 1 mm |

Die Abstimmung dieser Größen auf die Düse der Einspritzmaschine reduziert den Druckverlust. Das habe ich auf die harte Tour gelernt, als meine ersten Entwürfe nicht richtig passten.

Strukturelemente: Entformungsmechanismen

Die Arbeit mit Entformungsmechanismen fühlte sich anfangs schwierig an. Stößelstangen und Plattenentformung wurden zu meinen bevorzugten Optionen für einfache Teile. Standardgrößenregeln für Layout und Durchmesser trugen dazu bei, dass beim Entfernen von Teilen alles stabil blieb.

Abmessungen des Kühlsystems

Kühlsysteme, diese versteckten Kanäle in der Form, waren für mich einst ein Rätsel. Zu wissen, dass Standardgrößen (6–16 mm) die Temperaturen gleichmäßig halten, war ein Wendepunkt. Heutzutage scheint es eher eine Wissenschaft als eine Kunst zu sein, den Schwund zu reduzieren und die Teilequalität zu verbessern.

Diese wichtigen Größen sind mehr als nur Zahlen; Sie sind das Rückgrat einer guten Fertigung. Die Verwendung dieser Standards hat die Fehlerquote in meinen Entwürfen verringert, was die Produktkonsistenz 2 .

Standardisierte Führungsstifte sorgen für eine präzise Formführung.WAHR

Führungsstifte haben Standardabmessungen, um eine genaue Formausrichtung zu gewährleisten.

Kühlkanäle haben immer einen Durchmesser von 10 mm.FALSCH

Die Kühlkanäle haben einen Durchmesser von 6–16 mm, nicht auf 10 mm festgelegt.

Wie verbessern Standardstrukturen die Formzuverlässigkeit?

Haben Sie jemals darüber nachgedacht, wie die Verwendung der gleichen Teile für Formen die Stabilität und Schnelligkeit der Arbeit wirklich verändern kann?

Standardstrukturen im Formenbau erhöhen die Zuverlässigkeit, indem sie Konsistenz, Präzision und einfache Montage schaffen. Vereinheitlichte Standards und Spezifikationen verringern wahrscheinlich Fehler. Fehler fallen weg. Die Fertigungszeit verkürzt sich und die Produktqualität steigt. Die Qualität verbessert sich wirklich.

Die Rolle der Standardisierung im Spritzgussdesign

Lassen Sie mich in die Zeit zurückversetzen, als ich begann, mich mit dem Formenbau zu beschäftigen. Die Komplexität hat mich bei so vielen beteiligten Komponenten überwältigt. Aber als ich mehr erfuhr, stellte ich fest, dass die Standardisierung meine Rettung war. Durch die Einhaltung allgemeiner Richtlinien für die Gestaltung von Formen konnte jedes Teil den erforderlichen Größen und Details entsprechen. Es war, als hätte man ein Rezept, das immer ein perfektes Gericht lieferte.

Durch die Einhaltung dieser Standards können Formenhersteller Komponenten entsprechend den Maschinenspezifikationen auswählen und so die Zuverlässigkeit der Formen .

| Komponente | Standardabmessungen |

|---|---|

| Vorlage | Länge, Breite, Höhe |

| Führungsstifte und -hülsen | Durchmesser, Länge |

Strukturelle Standardisierung

Damals waren die Entformungsmechanismen eine Herausforderung. Standardstrukturen für Mechanismen wie Schubstange oder Platte erleichterten den Prozess. Standards für die Platzierung und Größe machten die Dinge reibungsloser und verringerten die Wahrscheinlichkeit von Fehlern.

Auch die Kühlsysteme wurden verbessert. Standarddesigns für Kanalgrößen und -räume sorgten dafür, dass die Kühlung gleichmäßig erfolgte. Dieser standardisierte Ansatz 4 reduzierte die Schrumpfung und verbesserte die Teilequalität erheblich.

Standardisierter Designprozess

Standardisierung ist mehr als nur Teile; Es beginnt mit dem ursprünglichen Design:

- Analyse der Kundennachfrage : Ich finde heraus, was Kunden wirklich wollen, von den Produktanforderungen bis hin zu den Materialien.

- Konzeptionelles Design : Es fühlt sich an, als würde man ein Rätsel lösen, das auf den Wünschen des Kunden basiert.

- Detailliertes Design : Alles wird sorgfältig mit genauen Größen und Grenzen detailliert.

Das Befolgen dieser Reihenfolge vereinfacht die Arbeit und erhöht wahrscheinlich die Effizienz der Form 5 .

Materialstandardisierung

Die Auswahl der richtigen Materialien ähnelt der Auswahl der perfekten Zutaten für ein Gericht. Formmaterialien müssen bestimmte Ziele wie Härte und Festigkeit erreichen. Durch die Verwendung von Standardmaterialien für verschiedene Teile bleiben die Kosten stabil, ohne dass es zu Leistungseinbußen kommt.

Für wichtige Formteile wähle ich oft hochwertigen Formstahl, weil er stark und langlebig ist. Für zusätzliche Komponenten greife ich zu günstigeren Optionen, die gut funktionieren und nicht zu teuer sind.

Die Verwendung dieser Standardverfahren verbessert die Zuverlässigkeit der Form erheblich. Formen bewältigen Belastungen und behalten gleichzeitig Genauigkeit und Qualität während der Produktion bei. Dieser sorgfältige Ansatz verbessert nicht nur das Endprodukt, sondern verfeinert auch den gesamten Herstellungsprozess 6 .

Standard-Formabmessungen vereinfachen Design und Verarbeitung.WAHR

Standardabmessungen erleichtern die Auswahl und reduzieren die Komplexität.

Kühlkanäle in Formen haben immer einen Durchmesser von 6–16 mm.WAHR

Der serienmäßige Kühlkanaldurchmesser sorgt für eine effektive Wärmeableitung.

Wie tragen Kühlsysteme zur Standardisierung bei?

Haben Sie schon einmal darüber nachgedacht, wie Kühlsysteme dafür sorgen, dass im Formenbau alles reibungslos läuft?

Kühlsysteme im Formenbau spielen eine Schlüsselrolle bei der Standardisierung. Diese Systeme halten die Temperaturen konstant, verkürzen die Zykluszeiten und verbessern die Teilequalität. Standardmäßige Kühlregeln helfen Herstellern, besser zu arbeiten. Sie verringern Mängel. Sie helfen dabei, Branchenregeln einzuhalten.

Kühlsysteme im Formenbau verstehen

Denken Sie an die Arbeit in einer geschäftigen Fabrik, in der alles perfekt sein muss. Ein gutes Kühlsystem ist bei der Formenkonstruktion von entscheidender Bedeutung. Es ist wie ein unbemerkter Held, der sich auf die Produktqualität und die Produktionsgeschwindigkeit auswirkt. Es ist sehr wichtig, Standardregeln wie Kanalgröße und -abstand einzuhalten. Diese Regeln tragen dazu bei, hochwertige Ergebnisse zu erzielen, indem sie die Schrumpfung und Verformung von Kunststoffteilen reduzieren, was für die Wettbewerbsfähigkeit unserer Branche sehr wichtig ist.

Standard-Kühlparameter

- Kanaldurchmesser: Liegt normalerweise zwischen 6 und 16 mm. Dieses Detail überprüfe ich immer, da es Einfluss darauf hat, wie gut wir unsere Produkte kühlen.

- Kanalabstand: Normalerweise das 1-2-fache des Kanaldurchmessers von der Hohlraumoberfläche. Dadurch wird die Kühlung effektiv und gleichmäßig.

Diese Parameter stellen sicher, dass die Kühlung effektiv und vorhersehbar ist.

| Parameter | Standardsortiment |

|---|---|

| Durchmesser | 6-16mm |

| Abstand | 1-2x Durchmesser |

Auswirkungen auf die Produktionsqualität

Ich erinnere mich an frühere Projekte mit Warping-Problemen. Standardisierte Kühlsysteme sind zu meiner Lösung geworden, um den Schrumpf zu kontrollieren und sicherzustellen, dass jedes Produkt hohen Standards entspricht. Durch die Einhaltung dieser Normen können Hersteller über verschiedene Produktionsläufe hinweg konsistente Ergebnisse

Effizienz und Zykluszeitverkürzung

Zeit ist gleich Geld. Eine effiziente Kühlung verkürzt die Zykluszeiten und wirkt sich direkt auf die Produktionsgeschwindigkeit und Kosteneffizienz aus. Mir ist aufgefallen, dass Standard-Kühlkonstruktionen den Betrieb verbessern, indem sie den Energieverbrauch senken und den Maschinenverschleiß verringern – und so viele Probleme auf einmal lösen.

Vorteile von Standardlayouts

Wenn ich ein neues Projekt beginne, wähle ich Standardlayouts wie Reihen- oder Parallelanordnungen. Diese Anordnungen verteilen das Kühlmittel gleichmäßig und optimieren den gesamten Kühlprozess, indem sie heiße Stellen verhindern und sicherstellen, dass jedes Formteil gleichmäßig abkühlt.

Die Standardisierung dieser Aspekte entspricht nicht nur den Industrienormen, sondern erleichtert auch die Wartung und Austauschbarkeit von Formkomponenten und steigert so die Gesamteffizienz des Betriebs.

Standardisierte Formabmessungen vereinfachen Design und Verarbeitung.WAHR

Standardabmessungen reduzieren die Komplexität, indem sie eine einfache Auswahl und Herstellung ermöglichen.

Der Kühlkanaldurchmesser liegt standardisiert zwischen 6 und 16 mm.WAHR

Der Kühlkanaldurchmesser folgt Standardbereichen, um eine gleichmäßige Kühlung zu gewährleisten.

Warum ist die Materialauswahl beim Formenbau so wichtig?

Haben Sie schon einmal darüber nachgedacht, wie das richtige Material Ihr Formendesign von gut zu erstaunlich verändern kann? Begeben wir uns auf eine Reise, um die entscheidende Rolle von Materialien bei der Herstellung von Formen zu erkunden.

Die Auswahl der richtigen Materialien für den Formenbau ist von großer Bedeutung. Es hat großen Einfluss darauf, wie lange der Schimmel anhält. Durch eine gute Materialauswahl gestaltet sich die Fertigung reibungslos und einfach. Materialien haben einen großen Einfluss auf die Produktqualität. Intelligente Entscheidungen sparen Geld. Mit den richtigen Materialien treten weniger Mängel auf. Formprozesse funktionieren mit den richtigen Materialien gut. Wichtige Tatsache: Materialien sind wichtig.

Einfluss von Materialeigenschaften

Ich erinnere mich an mein erstes Mal, als ich an meinem alten Arbeitsplatz Materialien für ein Projekt auswählte. Der Druck fühlte sich immens an, da die Haltbarkeit der Form davon abhing. Hochwertige Formenstähle wie P20 oder H13, die für ihre Verschleißfestigkeit bekannt sind, fühlten sich wie eine Panzerung für meine Form an. Diese Stähle bieten auch nach vielen Zyklen eine lange Lebensdauer. Zuverlässige Werkzeuge lassen Sie nicht im Stich.

| Material | Härte ( HRC ) | Anwendung |

|---|---|---|

| P20 | 30-50 | Allgemeine Formen |

| H13 | 40-55 | Hochpräzise Formen |

Härte und Zähigkeit des Materials sind wichtig, weil sie Aufschluss darüber geben, ob die Form dem starken Druck der Kunststoffschmelze standhält. Stellen Sie sich vor, Kraft und Flexibilität in Einklang zu bringen. Zu viel davon kann zu Rissen oder Knicken führen.

Standardisierung und Effizienz

Die Materialstandardisierung erinnerte mich an ein Puzzle, bei dem jedes Teil perfekt passt. Standardisierte Führungsstifte und -hülsen ermöglichten eine präzise Führung während des Formvorgangs 9 . Dieser Schritt vereinfachte die Fertigung und steigerte die Effizienz.

Einfluss auf die Produktqualität

Die Materialwahl wirkt sich direkt auf die Produktqualität aus. Diese schwierige Lektion habe ich gelernt, als eine schlechte Wärmeleitfähigkeit zu Verformungen im Produkt eines Kunden führte. Materialien mit hervorragenden thermischen Eigenschaften sorgen für eine gleichmäßige Kühlung, so wie ein gut gebackener Kuchen gleichmäßig gegart wird.

Kostenauswirkungen

Kosten und Qualität in Einklang zu bringen ist eine Kunst. Hochwertiger Stahl scheint zunächst kostspielig zu sein, doch er senkt langfristig die Kosten, indem er Wartung und Austausch reduziert. Bei weniger kritischen Teilen kann die Wahl minderwertiger Materialien Geld sparen, ohne dass die Leistung darunter leidet. Die Minimierung von Ausfallzeiten durch verschleißfeste Materialien wirkt sich auch positiv auf die Produktionskosten aus.

Materialauswahl für verschiedene Formteile

Jede Formkomponente hat einzigartige Anforderungen. Kern- und Hohlraumbereiche erfordern aufgrund des Kontakts mit geschmolzenem Kunststoff hochfeste Materialien, ähnlich wie ein Kochmesser eine starke Klinge benötigt. Für Hilfsteile können günstigere Optionen wie Kohlenstoffstahl verwendet werden.

Das Verständnis dieser Details trägt dazu bei, dass jede Komponente ihre Aufgabe optimal erfüllt und effiziente Produktionszyklen und eine gleichbleibende Produktqualität unterstützt. Die Standardisierung des Spritzgussformdesigns 10 hilft bei der Auswahl von Materialien für verschiedene Formteile.

Zusammenfassend lässt sich sagen, dass die Auswahl der richtigen Materialien beim Formenbau über eine technische Anforderung hinausgeht – es handelt sich um eine strategische Entscheidung, die sich auf die Effizienz des Entwurfs, die Produktqualität und die Kostenkontrolle auswirkt. Es ist wie ein Orchester, in dem jedes Instrument seine Rolle wunderbar spielt.

Standardabmessungen des Formrahmens vereinfachen die Konstruktion.WAHR

Standardabmessungen reduzieren die Komplexität und helfen Herstellern bei der Auswahl geeigneter Komponenten.

Kühlkanäle haben immer einen festen Durchmesser.FALSCH

Die Kühlkanaldurchmesser variieren je nach Standardbereich zwischen 6 und 16 mm.

Wie beeinflusst die Standardisierung den Designprozess?

Haben Sie jemals darüber nachgedacht, wie gemeinsame Regeln die Art und Weise, wie wir entwerfen, verändern und Fantasie und Geschwindigkeit im Einklang halten? Hier einige Gedanken aus eigener Erfahrung.

Die Standardisierung von Designprozessen erhöht die Effizienz, reduziert Fehler und sorgt für Konsistenz. Designer befolgen etablierte Regeln, um ihre Arbeit zu vereinfachen. Sie fördern auch die Teamarbeit und sorgen für die Aufrechterhaltung der Qualität in verschiedenen Projekten.

Effizienzsteigerung durch Standardisierung

Als ich am Anfang meiner Arbeit an der Konstruktion von Spritzgussformen 11 , stellte ich fest, dass Standardgrößen für Formteile wie Führungsstifte zu weniger Problemen führten. Denken Sie an einen aufgeräumten Raum – für diese Ordnung sorgt die Standardisierung. Es funktioniert wie eine zuverlässige Karte, sodass Sie mehr Zeit damit verbringen können, Ihr Ziel zu erreichen, anstatt den Weg herauszufinden.

Einheitlichkeit und Qualität erreichen

Konsistenz ist wichtig. Die Verwendung von Standardgrößen und -merkmalen für Dinge wie Tore und Läufer führte dazu, dass ich Produkte mit einheitlicher Qualität entwickelte. Bei der Herstellung von Kunststoffteilen, bei denen selbst kleine Fehler große Probleme verursachen können, ist Einheitlichkeit sehr wichtig.

| Komponente | Standardabmessungsbereich | Bedeutung |

|---|---|---|

| Formrahmen | Länge, Breite, Höhe | Reduziert die Komplexität |

| Führungsstifte | Durchmesser und Länge | Sorgt für eine präzise Führung |

Innovation in Grenzen auslösen

Die Standardisierung hatte den Eindruck, dass sie die Kreativität einschränkte, bis klar wurde, dass sie wie ein Ausgangspunkt fungierte. Mit einem stabilen Rahmen war es einfacher, sich stärker auf neue Ideen zu konzentrieren. Denken Sie an den Entformungsmechanismus : Standardisierte Schubstangenkonstruktionen ermöglichen die Erforschung der Ästhetik, ohne sich Gedanken über die Funktion machen zu müssen.

Verbesserung der Teamarbeit

In meinem Team in einem mittelständischen Fertigungsunternehmen habe ich gemerkt, dass Standardisierung eine bessere Teamarbeit fördert. Alle kommunizieren auf die gleiche Weise, was zu einem klaren Austausch und weniger Missverständnissen oder Verzögerungen führt.

Designer wie Jacky in mittelständischen Fertigungsunternehmen 12 nutzen optimierte Prozesse, die sich an Industriestandards orientieren, um Projekte reibungsloser und effektiver durchzuführen.

Harmonisierung von Kreativität und Standardmethoden

Die kreative Designphase gedeiht innerhalb der Standardgrenzen. Die Entscheidung über strukturelle Dinge wie Trennflächen mit Regeln trägt dazu bei, Kreativität und Effizienz im Gleichgewicht zu halten.

- Zweiplattenform für Grundformen

- Drei-Platten-Form für schwierige Anschnitte

Diese auf Standards basierenden Entscheidungen ermöglichen eine Anpassung an die Produktanforderungen und behalten gleichzeitig die Kontrolle über Kreativität und Effizienz.

Der Einsatz von Standardisierung beeinträchtigt nicht die Kreativität; Es bildet eine starke Basis für die Entwicklung neuer Ideen. Auf diese Weise werden nicht nur die Designergebnisse verbessert, sondern auch der Arbeitsablauf insgesamt verfeinert.

Standardabmessungen vereinfachen die Formenkonstruktion.WAHR

Die Verwendung von Standardabmessungen reduziert die Komplexität und trägt zu einem effizienten Design bei.

Benutzerdefinierte Anschnittgrößen verbessern die Effizienz der Form.FALSCH

Standardisierte Anschnittgrößen sorgen für eine gleichmäßige Füllung und reduzieren Defekte.

Abschluss

Die Standardisierung des Spritzgussformdesigns erhöht die Effizienz, reduziert Fehler und verbessert die Produktqualität durch die Einhaltung einheitlicher Abmessungen, Spezifikationen und Materialien im gesamten Herstellungsprozess.

-

Verstehen Sie, wie standardisierte Abmessungen die Herstellung vereinfachen und Kosten senken. ↩

-

Entdecken Sie, wie konsistente Formenstandards zu zuverlässiger Produktqualität führen. ↩

-

Entdecken Sie, wie Standardabmessungen die Formenherstellung rationalisieren und die Konsistenz und Zuverlässigkeit verbessern. ↩

-

Entdecken Sie, wie die strukturelle Standardisierung von Formen für Zuverlässigkeit und Konsistenz in der Produktion sorgt. ↩

-

Erfahren Sie, wie ein standardisierter Designprozess die Effizienz im Formenbau steigert. ↩

-

Verstehen Sie, wie eine standardisierte Materialauswahl die Leistung und Kosteneffizienz der Form verbessert. ↩

-

Erfahren Sie, wie Standardisierung zu zuverlässigen und einheitlichen Produktergebnissen beiträgt. ↩

-

Wenn Sie diesen Link erkunden, erhalten Sie Einblicke, warum bestimmte Stahleigenschaften für eine effektive Formenkonstruktion von entscheidender Bedeutung sind. ↩

-

Unter diesem Link erfahren Sie, wie die Standardisierung Fertigungsprozesse rationalisiert und so Konsistenz und Effizienz gewährleistet. ↩

-

Wenn Sie die Standardisierung verstehen, können Sie Ihr Wissen über effiziente Praktiken bei der Konstruktion von Spritzgussformen erweitern. ↩

-

Erfahren Sie mehr über wesentliche Standards, die das Design von Spritzgussformen leiten, um Präzision und Effizienz zu verbessern. ↩

-

Entdecken Sie, wie Standardverfahren die Teamzusammenarbeit bei Fertigungsdesignprojekten verbessern. ↩