Haben Sie schon einmal darüber nachgedacht, wie ein wenig Ordnung die Formenherstellung komplett verändern kann?

Standardisierung im Spritzgussformenbau bedeutet, einheitliche Regeln zu befolgen. Konstrukteure nutzen diese Regeln, um die Arbeit zu vereinfachen und Fehler zu reduzieren. Dieser einheitliche Ansatz ist äußerst hilfreich. Gleichbleibende Abmessungen, Strukturen und Materialien führen stets zu identischen Ergebnissen. Die Fertigung wird einfacher und präziser. Jeder Arbeitsschritt verläuft reibungsloser. Auch die Qualität verbessert sich.

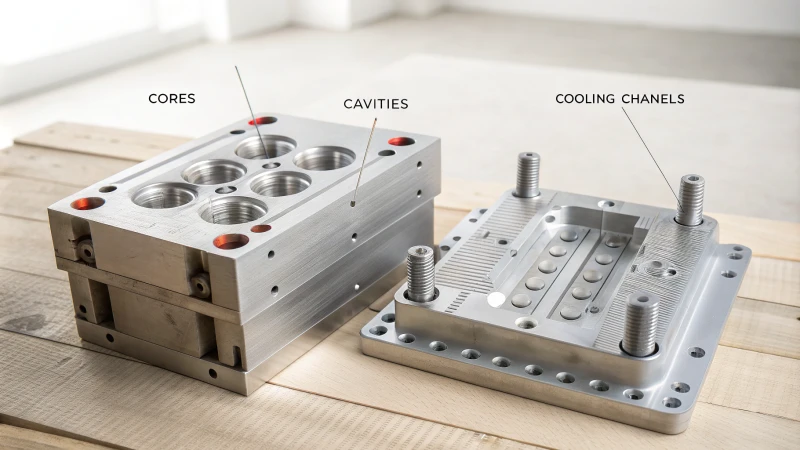

Stellen Sie sich vor, Sie betreten eine Werkstatt, in der alle Werkzeuge ihren Platz haben. Jedes Werkzeug ist an seinem Platz. Jedes Maß stimmt exakt. Diese Ordnung – Sauberkeit und Präzision – entsteht durch Standardisierung im Spritzgussformenbau. Die Untersuchung jedes standardisierten Teils, von den Formgrößen bis hin zu den Kühlsystemen, verdeutlicht dessen Funktion. Diese Verfahren vereinfachen komplexe Prozesse und senken die Kosten erheblich. Einheitliche Angussgrößen beispielsweise ermöglichen ein gleichmäßiges Einfüllen der Kunststoffschmelze und verhindern so Materialfehler. Gleichmäßiges, glattes Füllen des Materials. Die Herstellung hochwertiger Teile erfordert diese hohe Konsistenz. Jedes Teil trägt zu einer besseren Fertigung bei. Erfahren Sie, wie jeder Schritt zu diesem optimierten Produktionsablauf beiträgt.

Standardisierte Formabmessungen vereinfachen den Konstruktionsprozess.WAHR

Standardisierte Abmessungen reduzieren die Komplexität und tragen so zu einer effizienten Konstruktion bei.

Der Durchmesser des Kühlkanals beträgt immer 10 mm.FALSCH

Der Durchmesser des Kühlkanals variiert zwischen 6 und 16 mm und ist nicht auf 10 mm festgelegt.

- 1. Was sind die wichtigsten Dimensionen bei der Standardisierung von Formen?

- 2. Wie verbessern Standardstrukturen die Zuverlässigkeit von Formen?

- 3. Wie tragen Kühlsysteme zur Standardisierung bei?

- 4. Warum ist die Materialauswahl bei der Werkzeugkonstruktion so entscheidend?

- 5. Wie beeinflusst die Standardisierung den Designprozess?

- 6. Abschluss

Was sind die wichtigsten Dimensionen bei der Standardisierung von Formen?

Haben Sie sich jemals Gedanken darüber gemacht, wie sich die Standardisierung von Formen auf Ihre Fertigung auswirkt? Das Verständnis der Grundlagen trägt zu einem reibungslosen Produktionsablauf bei und verbessert die Qualität. Die Qualität kann sich sogar deutlich steigern.

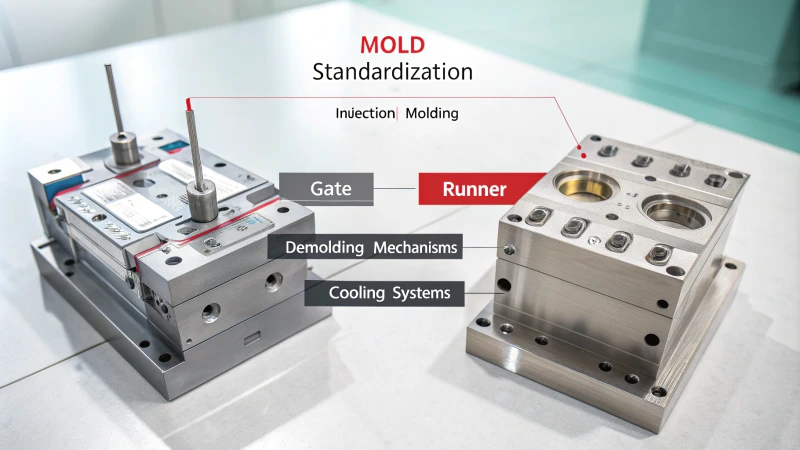

Zu den wichtigsten Dimensionen bei der Werkzeugstandardisierung gehören die Abmessungen der Teile, die Maße von Anguss und Verteilerkanal sowie Strukturelemente wie Entformungsmechanismen und Kühlsysteme. Diese Standards gewährleisten Kompatibilität und Effizienz. Dies ist für ein erfolgreiches Spritzgießen von entscheidender Bedeutung.

Abmessungen der Formkomponenten

Als ich zum ersten Mal die Formteile auswählte, kam es mir vor, als würde ich ein großes Puzzle lösen. Standardteile wie feste und bewegliche Schablonen machten es einfacher. Detaillierte Regeln basierend auf Länge, Breite und Höhe halfen mir, die richtigen Teile für die Spritzgießmaschine auszuwählen. Es war viel weniger beängstigend.

Tabelle: Vorlagenabmessungen

| Komponente | Standardlänge | Standardbreite | Standardhöhe |

|---|---|---|---|

| Feste Vorlage | 300 mm | 400 mm | 30 mm |

| Bewegliche Vorlage | 250 mm | 350 mm | 25 mm |

eine wichtige Rolle und weisen festgelegte Durchmesser- und Längenmaße auf. Ihre Standardisierung¹ erleichtert den Kauf bei verschiedenen Anbietern. Das ist sehr hilfreich.

Abmessungen von Tor und Laufschiene

Die verschiedenen Angussarten waren anfangs verwirrend. Das Verständnis ihrer Standardgrößen hat mir aber sehr geholfen. Seitenangüsse haben eine feste Breite und Tiefe, um den Kunststofffluss zu optimieren. Dadurch lassen sich Fehler vermeiden, es ist nicht nur ein Wunschtraum.

Tabelle: Gattertypen und Spezifikationen

| Tortyp | Breite | Tiefe |

|---|---|---|

| Seitentor | 1 mm | 2 mm |

| Point Gate | 0,5 mm | 1 mm |

Durch die Abstimmung dieser Größen auf die Düse der Spritzgießmaschine wird der Druckverlust reduziert. Das musste ich schmerzlich erfahren, als meine ersten Entwürfe nicht passten.

Strukturelemente: Entformungsmechanismen

Die Arbeit mit Entformungsmechanismen gestaltete sich anfangs schwierig. Schubstangen und Plattenentformung erwiesen sich für einfache Teile als meine bevorzugten Methoden. Standardisierte Größenregeln für Layout und Durchmesser trugen dazu bei, die Stabilität beim Entformen zu gewährleisten.

Abmessungen des Kühlsystems

Kühlsysteme, diese verborgenen Kanäle in der Form, waren mir einst ein Rätsel. Die Erkenntnis, dass Standardgrößen (6–16 mm) für gleichmäßige Temperaturen sorgen, war ein Wendepunkt. Heute erscheint die Reduzierung von Schrumpfung und die Verbesserung der Teilequalität eher wie Wissenschaft als wie Kunst.

Diese wichtigen Maße sind mehr als nur Zahlen; sie sind das Rückgrat einer guten Fertigung. Die Anwendung dieser Standards hat Fehler in meinen Konstruktionen reduziert, was die Produktkonsistenz deutlich .

Standardisierte Führungsstifte gewährleisten eine präzise Formführung.WAHR

Die Führungsstifte haben Standardabmessungen, um eine genaue Ausrichtung der Form zu gewährleisten.

Die Kühlkanäle haben immer einen Durchmesser von 10 mm.FALSCH

Die Kühlkanäle haben einen Durchmesser von 6-16 mm, nicht festgelegt auf 10 mm.

Wie verbessern Standardstrukturen die Zuverlässigkeit von Formen?

Denken Sie jemals darüber nach, wie die Verwendung der gleichen Teile für Formen die Stabilität und Geschwindigkeit der Arbeitsabläufe beeinflussen kann

Standardisierte Formenkonstruktionen erhöhen die Zuverlässigkeit durch Konsistenz, Präzision und einfache Montage. Einheitliche Standards und Spezifikationen reduzieren Fehler. Die Fertigungszeit verkürzt sich und die Produktqualität steigt. Die Qualität verbessert sich deutlich.

Die Rolle der Standardisierung bei der Konstruktion von Spritzgussformen

Lassen Sie mich Sie mitnehmen auf meine Anfänge im Bereich Formenbau. Die Komplexität mit all den beteiligten Komponenten überwältigte mich zunächst. Doch je mehr ich lernte, desto mehr erkannte ich, wie wichtig die Standardisierung war. Die Einhaltung gängiger Richtlinien für die Formenkonstruktion sorgte dafür, dass jedes Teil die benötigten Maße und Details aufwies. Es war wie ein Rezept, das immer ein perfektes Gericht ergab.

Durch die Einhaltung dieser Standards können Formenhersteller die Komponenten entsprechend den Maschinenspezifikationen auswählen und so die Zuverlässigkeit der Form 3 .

| Komponente | Standardabmessungen |

|---|---|

| Vorlage | Länge, Breite, Höhe |

| Führungsstifte und -hülsen | Durchmesser, Länge |

Strukturelle Standardisierung

In der Anfangszeit stellten Entformungsmechanismen eine Herausforderung dar. Standardisierte Strukturen für Mechanismen wie Schubstangen oder Platten erleichterten den Prozess. Normen für deren Platzierung und Dimensionierung sorgten für einen reibungsloseren Ablauf und verringerten das Fehlerrisiko.

Auch die Kühlsysteme wurden verbessert. Standardisierte Kanalgrößen und -abstände sorgten für eine gleichmäßige Kühlung. Dieser standardisierte Ansatz Schrumpf und verbesserte die Teilequalität deutlich.

Standardisierter Designprozess

Standardisierung ist mehr als nur Teile; sie beginnt mit dem ursprünglichen Design:

- Kundenbedarfsanalyse : Ich finde heraus, was die Kunden wirklich wollen, von Produktanforderungen bis hin zu Materialwünschen.

- Konzeptionelles Design : Es fühlt sich an, als würde man ein Puzzle lösen, das auf den Wünschen des Kunden basiert.

- Detailliertes Design : Alles wird sorgfältig bis ins kleinste Detail ausgearbeitet, mit genauen Maßen und Grenzwerten.

Die Einhaltung dieser Reihenfolge vereinfacht die Arbeit und erhöht wahrscheinlich die Werkzeugeffizienz 5 .

Materialstandardisierung

Die Auswahl der richtigen Materialien ist vergleichbar mit der Suche nach den perfekten Zutaten für ein Gericht. Formwerkstoffe müssen bestimmte Anforderungen wie Härte und Festigkeit erfüllen. Die Verwendung von Standardmaterialien für verschiedene Bauteile sorgt für stabile Kosten ohne Leistungseinbußen.

Für wichtige Formteile wähle ich oft hochwertigen Formstahl, da er robust und langlebig ist. Für zusätzliche Komponenten greife ich auf günstigere Alternativen zurück, die gut funktionieren und nicht zu teuer sind.

Die Anwendung dieser Standardverfahren verbessert die Zuverlässigkeit der Formen erheblich. Die Formen halten Belastungen stand und gewährleisten gleichzeitig Genauigkeit und Qualität während der Produktion. Dieser sorgfältige Ansatz verbessert nicht nur das Endprodukt, sondern optimiert auch den gesamten Fertigungsprozess⁶ .

Standardisierte Formabmessungen vereinfachen Konstruktion und Verarbeitung.WAHR

Standardabmessungen ermöglichen eine einfachere Auswahl und reduzieren die Komplexität.

Die Kühlkanäle in den Formen haben immer einen Durchmesser von 6-16 mm.WAHR

Der Standarddurchmesser des Kühlkanals gewährleistet eine effektive Wärmeableitung.

Wie tragen Kühlsysteme zur Standardisierung bei?

Haben Sie sich jemals Gedanken darüber gemacht, wie Kühlsysteme dafür sorgen, dass bei der Formenkonstruktion alles reibungslos funktioniert?

Kühlsysteme im Werkzeugbau spielen eine Schlüsselrolle bei der Standardisierung. Sie halten die Temperaturen konstant, verkürzen die Zykluszeiten und verbessern die Teilequalität. Standardisierte Kühlregeln unterstützen Hersteller bei effizienteren Arbeitsabläufen, reduzieren Fehler und tragen zur Einhaltung von Branchenvorschriften bei.

Kühlsysteme im Werkzeugbau verstehen

Stellen Sie sich vor, Sie arbeiten in einer Fabrik mit hohem Produktionsaufkommen, wo alles perfekt sein muss. Ein gutes Kühlsystem ist bei der Werkzeugkonstruktion unerlässlich. Es wirkt wie ein unbesungener Held und beeinflusst Produktqualität und Produktionsgeschwindigkeit maßgeblich. Die Einhaltung von Standardregeln wie Kanalgröße und -abstand ist von großer Bedeutung. Diese Regeln tragen zu hochwertigen Ergebnissen bei, indem sie Schrumpfung und Verformung der Kunststoffteile reduzieren – ein entscheidender Faktor für unsere Wettbewerbsfähigkeit.

Standard-Kühlparameter

- Kanaldurchmesser: Liegt typischerweise zwischen 6 und 16 mm. Dieses Detail überprüfe ich immer, da es Einfluss darauf hat, wie gut wir unsere Produkte kühlen.

- Kanalabstand: Üblicherweise das 1- bis 2-fache des Kanaldurchmessers von der Kavitätsoberfläche. Dadurch wird eine effektive und gleichmäßige Kühlung gewährleistet.

Diese Parameter gewährleisten eine effektive und vorhersehbare Kühlung.

| Parameter | Standardsortiment |

|---|---|

| Durchmesser | 6-16 mm |

| Abstand | 1-2x Durchmesser |

Auswirkungen auf die Produktionsqualität

Ich erinnere mich an frühere Projekte mit Verformungsproblemen. Standardisierte Kühlsysteme sind meine Lösung, um den Schrumpf zu kontrollieren und sicherzustellen, dass jedes Produkt hohen Qualitätsstandards entspricht. Durch die Einhaltung dieser Normen erzielen Hersteller über verschiedene Produktionsläufe hinweg gleichbleibende Ergebnisse, was Kunden sehr schätzen .

Effizienz- und Zykluszeitreduzierung

Zeit ist Geld. Effiziente Kühlung verkürzt die Zykluszeiten und wirkt sich somit direkt auf Produktionsgeschwindigkeit und Wirtschaftlichkeit aus. Ich habe beobachtet, wie Standard-Kühlsysteme die Betriebsabläufe verbessern, indem sie den Energieverbrauch senken und den Maschinenverschleiß reduzieren – und damit gleich mehrere Probleme auf einmal lösen.

Vorteile von Standardlayouts

Bei neuen Projekten wähle ich Standardanordnungen wie Reihen- oder Parallelschaltungen. Diese Anordnungen verteilen das Kühlmittel gleichmäßig und optimieren so den gesamten Kühlprozess, indem sie Hotspots verhindern und eine gleichmäßige Kühlung aller Formteile gewährleisten.

Die Standardisierung dieser Aspekte entspricht nicht nur den Branchennormen, sondern erleichtert auch die Wartung und Austauschbarkeit der Formkomponenten und steigert so die Gesamteffizienz des Betriebs.

Standardisierte Formabmessungen vereinfachen Konstruktion und Verarbeitung.WAHR

Standardabmessungen reduzieren die Komplexität, da sie eine einfache Auswahl und Fertigung ermöglichen.

Der Durchmesser des Kühlkanals ist standardisiert und liegt zwischen 6 und 16 mm.WAHR

Der Durchmesser des Kühlkanals entspricht Standardbereichen, um eine gleichmäßige Kühlung zu gewährleisten.

Warum ist die Materialauswahl bei der Werkzeugkonstruktion so entscheidend?

Haben Sie sich jemals gefragt, wie das richtige Material Ihr Formendesign von gut zu fantastisch verändern kann? Begeben wir uns auf eine Reise, um die entscheidende Rolle von Materialien bei der Formenherstellung zu erkunden.

Die Wahl der richtigen Materialien für die Werkzeugkonstruktion ist von entscheidender Bedeutung. Sie beeinflusst maßgeblich die Lebensdauer des Werkzeugs. Mit der richtigen Materialauswahl verläuft die Fertigung reibungslos und einfach. Materialien haben einen großen Einfluss auf die Produktqualität. Intelligente Entscheidungen sparen Kosten. Mit den richtigen Materialien treten weniger Fehler auf. Formgebungsprozesse verlaufen mit geeigneten Materialien optimal. Wichtiger Fakt: Materialien sind entscheidend.

Einfluss der Materialeigenschaften

Ich erinnere mich noch gut an meine erste Materialauswahl für ein Projekt in meinem alten Job. Der Druck war enorm, denn die Haltbarkeit der Form hing davon ab. Hochwertige Formenstähle wie P20 oder H13, bekannt für ihre Verschleißfestigkeit, wirkten wie ein Schutzschild für meine Form. Diese Stähle bieten auch nach vielen Zyklen eine lange Lebensdauer. Auf zuverlässiges Werkzeug ist Verlass.

| Material | Härte ( HRC ) | Anwendung |

|---|---|---|

| P20 | 30-50 | Allgemeine Formen |

| H13 | 40-55 | Hochpräzise Formen |

Die Härte und Zähigkeit des Materials sind wichtig, da sie Aufschluss darüber geben, ob die Form dem hohen Druck der Kunststoffschmelze standhält. Man muss Festigkeit und Flexibilität in Einklang bringen; zu viel von dem einen kann zu Rissen oder Verformungen führen.

Standardisierung und Effizienz

Die Materialstandardisierung erinnerte mich an ein Puzzle, bei dem jedes Teil perfekt passt. Standardisierte Führungsstifte und -hülsen ermöglichten eine präzise Führung während der Formbearbeitung <sup>9 </sup> Dieser Schritt vereinfachte die Fertigung und steigerte die Effizienz.

Einfluss auf die Produktqualität

Die Materialwahl hat direkten Einfluss auf die Produktqualität. Diese Lektion musste ich schmerzlich erfahren, als sich das Produkt eines Kunden aufgrund mangelnder Wärmeleitfähigkeit verformte. Materialien mit hervorragenden Wärmeleiteigenschaften gewährleisten eine gleichmäßige Kühlung, wie ein perfekt gebackener Kuchen, der gleichmäßig durchgegart ist.

Kostenauswirkungen

Die richtige Balance zwischen Kosten und Qualität zu finden, ist eine Kunst. Hochwertiger Stahl erscheint zunächst teuer, senkt aber langfristig die Kosten durch weniger Wartung und Ersatzteile. Bei weniger kritischen Bauteilen kann die Wahl günstigerer Werkstoffe Kosten sparen, ohne die Leistung zu beeinträchtigen. Die Minimierung von Ausfallzeiten durch verschleißfeste Materialien wirkt sich ebenfalls positiv auf die Produktionskosten aus.

Materialauswahl für verschiedene Formteile

Jedes Formbauteil hat spezifische Anforderungen. Kern- und Kavitätsbereiche erfordern aufgrund des Kontakts mit geschmolzenem Kunststoff hochfeste Werkstoffe, ähnlich wie ein Kochmesser eine robuste Klinge benötigt. Für Hilfsteile können kostengünstigere Materialien wie Baustahl verwendet werden.

, dass jede Komponente ihre Funktion optimal erfüllt und somit effiziente Produktionszyklen und eine gleichbleibende Produktqualität gewährleistet werden. Die Standardisierung der Spritzgussformenkonstruktion erleichtert die Materialauswahl für die verschiedenen Formteile.

Zusammenfassend lässt sich sagen, dass die Auswahl der richtigen Materialien im Werkzeugbau mehr als nur eine technische Anforderung ist – sie ist eine strategische Entscheidung, die die Effizienz des Designs, die Produktqualität und die Kostenkontrolle beeinflusst. Es ist wie in einem Orchester, in dem jedes Instrument perfekt zusammenspielt.

Standardisierte Formrahmenabmessungen vereinfachen die Konstruktion.WAHR

Standardisierte Abmessungen reduzieren die Komplexität und erleichtern den Herstellern die Auswahl geeigneter Komponenten.

Kühlkanäle haben immer einen festen Durchmesser.FALSCH

Die Durchmesser der Kühlkanäle variieren je nach Standardbereich zwischen 6 und 16 mm.

Wie beeinflusst die Standardisierung den Designprozess?

Haben Sie sich jemals Gedanken darüber gemacht, wie gängige Regeln unsere Herangehensweise an das Design verändern und dabei Fantasie und Geschwindigkeit in Einklang bringen? Hier sind einige Gedanken aus persönlicher Erfahrung.

Die Standardisierung von Designprozessen steigert die Effizienz, reduziert Fehler und sorgt für Konsistenz. Designer befolgen etablierte Regeln, um ihre Arbeit zu vereinfachen. Sie fördern außerdem die Teamarbeit und gewährleisten Qualität in verschiedenen Projekten.

Effizienzsteigerung durch Standardisierung

In meinen Anfängen als von Spritzgussformen¹¹ stellte ich fest, dass Standardgrößen für Formteile wie Führungsstifte zu weniger Problemen führten. Stellen Sie sich einen aufgeräumten Raum vor – Standardisierung sorgt für diese Art von Ordnung. Sie funktioniert wie eine zuverlässige Landkarte und ermöglicht es Ihnen, mehr Zeit mit dem Erreichen Ihres Ziels zu verbringen, anstatt den Weg dorthin zu suchen.

Erreichen von Einheitlichkeit und Qualität

Konstanz ist wichtig. Die Verwendung von Standardgrößen und -merkmalen für Elemente wie Tore und Laufschienen hat mich dazu geführt, Produkte mit gleichbleibender Qualität zu entwickeln. Gerade bei der Herstellung von Kunststoffteilen, wo selbst kleinste Fehler große Probleme verursachen können, ist Einheitlichkeit von entscheidender Bedeutung.

| Komponente | Standard-Abmessungsbereich | Bedeutung |

|---|---|---|

| Formrahmen | Länge, Breite, Höhe | Reduziert die Komplexität |

| Führungsstifte | Durchmesser und Länge | Gewährleistet präzise Führung |

Innovationen innerhalb von Grenzen anregen

Standardisierung schien die Kreativität zunächst einzuschränken, bis klar wurde, dass sie als Ausgangspunkt dient. Mit einem festen Rahmen fiel es leichter, sich stärker auf neue Ideen zu konzentrieren. Man denke nur an den Entformungsmechanismus : Standardisierte Schubstangenkonstruktionen ermöglichen die Erforschung ästhetischer Aspekte, ohne sich um die Funktion sorgen zu müssen.

Verbesserung der Teamarbeit

In meinem Team bei einem mittelständischen Produktionsunternehmen habe ich beobachtet, wie Standardisierung die Teamarbeit verbessert. Wenn alle auf dieselbe Weise kommunizieren, führt das zu klaren Abläufen und weniger Missverständnissen oder Verzögerungen.

Designer wie Jacky in mittelständischen Produktionsunternehmen , um Projekte reibungsloser und effektiver durchzuführen.

Kreativität und Standardmethoden in Einklang bringen

Die kreative Entwurfsphase entfaltet sich am besten innerhalb festgelegter Grenzen. Die Festlegung struktureller Aspekte wie Trennflächen mithilfe von Regeln trägt dazu bei, Kreativität und Effizienz im Gleichgewicht zu halten.

- Zweiplattenform für Grundformen

- Dreiplattenform für schwierige Angüsse.

Diese Entscheidungen, die sich an Normen orientieren, ermöglichen eine Anpassung an die Produktanforderungen bei gleichzeitiger Wahrung von Kreativität und Effizienz.

Standardisierung unterdrückt Kreativität nicht; sie schafft vielmehr eine solide Grundlage für die Entfaltung neuer Ideen. Dadurch werden nicht nur die Design-Ergebnisse verbessert, sondern auch die Arbeitsabläufe insgesamt optimiert.

Standardabmessungen vereinfachen die Formenkonstruktion.WAHR

Die Verwendung von Standardabmessungen reduziert die Komplexität und trägt zu einer effizienten Konstruktion bei.

Individuell angepasste Angussgrößen verbessern die Werkzeugeffizienz.FALSCH

Standardisierte Angussgrößen gewährleisten eine gleichmäßige Füllung und reduzieren Defekte.

Abschluss

Die Standardisierung im Spritzgussformendesign steigert die Effizienz, reduziert Fehler und verbessert die Produktqualität durch die Einhaltung einheitlicher Abmessungen, Spezifikationen und Materialien während des gesamten Herstellungsprozesses.

-

Verstehen Sie, wie standardisierte Abmessungen die Fertigung vereinfachen und Kosten senken. ↩

-

Erfahren Sie, wie einheitliche Formstandards zu zuverlässiger Produktqualität führen. ↩

-

Erfahren Sie, wie Standardabmessungen die Formenherstellung optimieren und so für mehr Konsistenz und Zuverlässigkeit sorgen. ↩

-

Erfahren Sie, wie die strukturelle Standardisierung von Formen Zuverlässigkeit und Konsistenz in der Produktion gewährleistet. ↩

-

Erfahren Sie, wie ein standardisierter Konstruktionsprozess die Effizienz bei der Formenherstellung steigert. ↩

-

Verstehen Sie, wie die Auswahl standardisierter Materialien die Leistungsfähigkeit und Kosteneffizienz von Formen verbessert. ↩

-

Erfahren Sie, wie Standardisierung zu zuverlässigen und einheitlichen Produktergebnissen beiträgt. ↩

-

Die Erforschung dieses Zusammenhangs liefert Erkenntnisse darüber, warum bestimmte Stahleigenschaften für eine effektive Formenkonstruktion von entscheidender Bedeutung sind. ↩

-

Dieser Link erläutert, wie die Standardisierung Fertigungsprozesse optimiert und so für Konsistenz und Effizienz sorgt. ↩

-

Das Verständnis von Standardisierung kann Ihr Wissen über effiziente Verfahren im Spritzgussformendesign erweitern. ↩

-

Lernen Sie die wichtigsten Normen kennen, die die Konstruktion von Spritzgussformen leiten, um Präzision und Effizienz zu verbessern. ↩

-

Erfahren Sie, wie Standardverfahren die Teamzusammenarbeit in Fertigungsdesignprojekten verbessern. ↩