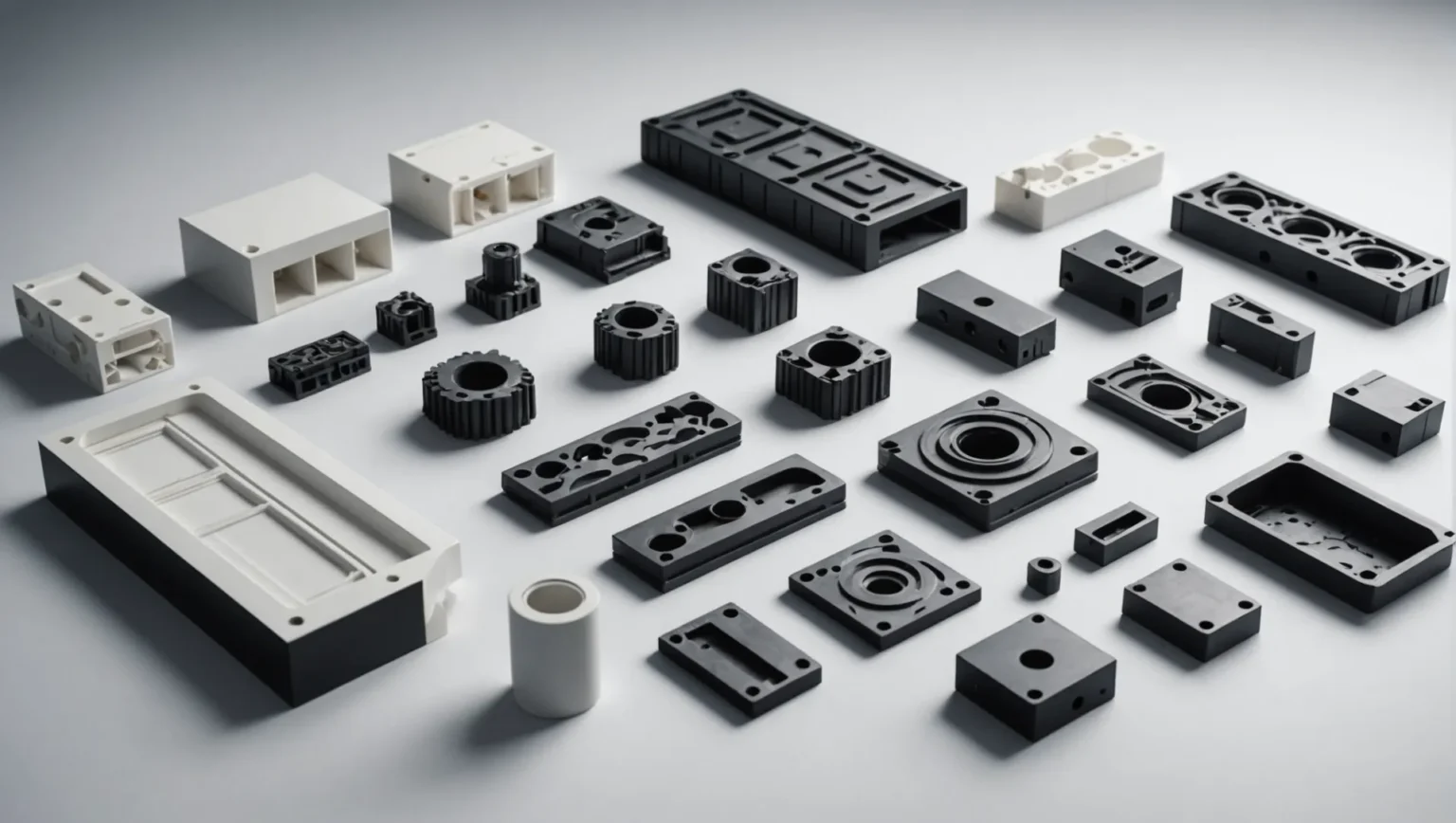

Bewältigen Sie die Komplexität der Präzisionsfertigung von Spritzgussteilen? Die Kenntnis der richtigen Toleranzen ist der Schlüssel.

Standardtoleranzen für Spritzgussteile werden von Chinas GB/T14486-2008 in die Stufen MT1 bis MT7 eingeteilt, wobei die Genauigkeit je nach Größe unterschiedlich ist. MT1 bietet die höchste Genauigkeit, während MT7 für weniger präzise Anwendungen geeignet ist und Qualität und Wirtschaftlichkeit in der Produktion gewährleistet.

Während das Verständnis dieser Toleranzniveaus eine Grundlage darstellt, müssen bei der Auswahl des richtigen Niveaus für Ihr Projekt verschiedene Faktoren wie Material, Designkomplexität und Kostenauswirkungen berücksichtigt werden. Tauchen Sie tiefer ein, während wir diese und weitere Elemente in unserem umfassenden Leitfaden auspacken.

MT1 bietet höchste Präzision bei den Spritzgusstoleranzen.WAHR

MT1 bietet kleinste Toleranzwerte und gewährleistet so eine hohe Präzision.

- 1. Wie wirken sich Material- und Designkomplexität auf Toleranzen aus?

- 2. Welche Rolle spielen Produktionsprozesse bei der Festlegung von Toleranzen?

- 3. Warum ist es wichtig, sich an Industriestandards wie GB/T14486-2008 anzupassen?

- 4. Wie können Sie Kosten und Präzision beim Spritzgießen in Einklang bringen?

- 5. Abschluss

Wie wirken sich Material- und Designkomplexität auf Toleranzen aus?

Wenn Sie verstehen, wie sich Material- und Designfeinheiten auf Toleranzen auswirken, können Sie die Produktqualität und -effizienz deutlich verbessern.

Materialeigenschaften und Designkomplexität haben direkten Einfluss auf die erreichbaren Toleranzen beim Spritzgießen. Materialien mit hohem Wärmeausdehnungs- oder Verzugspotenzial erfordern in Kombination mit komplizierten Designs eine strengere Kontrolle und erfordern möglicherweise höhere Präzisionsstufen wie MT1 oder MT2, was sich sowohl auf die Kosten als auch auf die Herstellbarkeit auswirkt.

Materialeigenschaften und ihr Einfluss auf Toleranzen

Bei der Berücksichtigung von Toleranzen beim Spritzgießen ist die Materialauswahl von entscheidender Bedeutung. Materialien weisen unterschiedliche Eigenschaften wie Wärmeausdehnung, Schrumpfung und Elastizität auf, die die endgültige Maßhaltigkeit von Formteilen erheblich beeinflussen können.

- Wärmeausdehnung : Materialien mit hohen Wärmeausdehnungsraten, wie bestimmte Kunststoffe, neigen dazu, sich beim Abkühlen stärker zu verformen. Dies kann zu größeren Toleranzen führen, sofern dies nicht durch die Formkonstruktion oder Prozessanpassungen ausgeglichen wird.

- Schrumpfung : Materialien mit hoher Schrumpfung erfordern eine sorgfältige Berechnung, um die Maßhaltigkeit aufrechtzuerhalten. Beispielsweise könnte die Verwendung eines Materials mit einer Schrumpfrate von 2 % drastische Auswirkungen auf ein 100-mm-Teil haben, wenn dies nicht ordnungsgemäß berücksichtigt wird.

- Elastizität : Materialien, die elastischer sind, können nach der Verformung beim Auswerfen aus der Form in eine nahezu ursprüngliche Form zurückkehren. Diese Eigenschaft kann dabei helfen, engere Toleranzen einzuhalten.

Diese Materialeigenschaften erfordern die Wahl geeigneter Toleranzniveaus. Bei Materialien, die zu hohen Abweichungen neigen, können MT1- oder MT2-Stufen erforderlich sein, um die Präzision sicherzustellen.

Einfluss der Designkomplexität

Auch die Komplexität des Designs spielt eine entscheidende Rolle bei der Bestimmung der Toleranzen. Komplexe Konstruktionen umfassen oft dünne Wände, Hinterschneidungen oder komplizierte Geometrien, die nur schwer konsistent zu formen sind.

- Dünne Wände : Sie sind anfällig für Verformungen und erfordern eine strengere Kontrolle, um die Dimensionsstabilität aufrechtzuerhalten.

- Hinterschneidungen und komplexe Geometrien : Diese Merkmale können den Formprozess erschweren und möglicherweise spezielle Werkzeuge oder zusätzliche Prozesse wie Sekundärbearbeitung erforderlich machen, um die gewünschten Toleranzen zu erreichen.

Beispielsweise kann ein Teil mit mehreren dünnen Abschnitten MT1- oder MT2-Toleranzniveaus erfordern, um Konsistenz und Funktionalität sicherzustellen.

Ausbalancieren von Material und Design bei der Toleranzauswahl

Das Zusammenspiel zwischen Materialauswahl und Designkomplexität beeinflusst letztendlich die Auswahl der Toleranzniveaus. Hier ist eine kurze Referenztabelle, die zeigt, wie verschiedene Faktoren diese Entscheidung beeinflussen können:

| Faktor | Auswirkungen auf die Toleranzauswahl |

|---|---|

| Hohe Wärmeausdehnung | Erfordert engere Toleranzen (MT1, MT2) |

| Hohe Schrumpfung | Erfordert genaue Berechnungen; möglicherweise enger |

| Elastische Materialien | Möglicherweise sind etwas größere Toleranzen möglich |

| Dünne Wände | Erfordert eine strengere Kontrolle für die Stabilität |

| Komplexe Geometrien | Erfordert oft höhere Präzisionsstufen (MT1) |

die Materialauswahl 1 und die Designoptimierung 2 zu treffen und sicherzustellen, dass Teile sowohl funktionale als auch kosteneffiziente Kriterien erfüllen.

Materialien mit hoher Wärmeausdehnung erfordern engere Toleranzen.WAHR

Materialien mit hoher Wärmeausdehnung verformen sich stärker und erfordern eine strengere Kontrolle.

Für elastische Materialien sind immer MT1-Toleranzstufen erforderlich.FALSCH

Bei elastischen Materialien sind teilweise etwas größere Toleranzen möglich.

Welche Rolle spielen Produktionsprozesse bei der Festlegung von Toleranzen?

Produktionsprozesse haben einen erheblichen Einfluss auf die Fertigungstoleranzen und damit auf Präzision und Qualität.

Produktionsprozesse bestimmen Toleranzen durch Einflussfaktoren wie Materialfluss, Abkühlraten und Maschinengenauigkeit. Diese Faktoren wirken sich auf die Maßgenauigkeit und Konsistenz von Spritzgussteilen aus und bestimmen die Auswahl geeigneter Toleranzstufen von MT1 bis MT7 für eine optimale Leistung.

Einfluss von Materialfluss und Abkühlraten

Der Produktionsprozess hat großen Einfluss auf die erreichbaren Toleranzen beim Spritzgießen 3 . Die Dynamik des Materialflusses ist entscheidend; Sie bestimmen, wie gut das Material die Form ausfüllt, was sich direkt auf die Präzision des Endteils auswirkt. Ungleichmäßiger oder unzureichender Durchfluss kann zu Defekten führen. Daher ist es wichtig zu verstehen, wie mit diesen Bedingungen umzugehen ist, um die gewünschten Toleranzen zu erreichen.

Auch die Abkühlgeschwindigkeiten spielen eine wesentliche Rolle. Eine schnellere Abkühlung kann zu Schrumpfung oder Verformung führen und die Maßhaltigkeit beeinträchtigen. Daher hilft die Steuerung des Kühlprozesses dabei, die Toleranzen innerhalb der gewünschten Grenzen zu halten, insbesondere bei höheren Präzisionsstufen wie MT1 oder MT2.

Maschinenpräzision und Kalibrierung

Ein weiterer kritischer Faktor ist die in der Produktion eingesetzte Ausrüstung. Maschinen müssen präzise kalibriert sein, um über mehrere Produktionsläufe hinweg konsistente Toleranzen einzuhalten. Fortschrittliche Maschinen mit hoher Präzision können dazu beitragen, engere Toleranzen zu erreichen, die für höhere Toleranzstufen wie MT1 erforderlich sind.

Regelmäßige Wartung und Kalibrierung sind erforderlich, um sicherzustellen, dass die Maschinen mit optimaler Effizienz und Präzision arbeiten. Ohne dies können selbst gut konzipierte Prozesse zu inkonsistenten Teilen führen, die nicht den erforderlichen Standards entsprechen.

Auswirkungen von Prozessvariationen

Abweichungen im Produktionsprozess können aus zahlreichen Quellen resultieren, darunter Änderungen der Bedienereinstellungen oder Umgebungsbedingungen innerhalb der Produktionsanlage. Solche Schwankungen können zu Abweichungen bei den Teileabmessungen führen und sich auf die Toleranzgrenzen auswirken.

Die Implementierung robuster Qualitätskontrollmaßnahmen trägt dazu bei, diese Risiken zu mindern, indem sichergestellt wird, dass Teile konsistent innerhalb der angegebenen Toleranzbereiche hergestellt werden. Dies ist von entscheidender Bedeutung bei der Herstellung von Teilen, die Präzision erfordern, da jede Abweichung zu Funktionsproblemen oder Anwendungsfehlern führen kann.

Auswahl des richtigen Prozesses für Toleranzstufen

Um die gewünschten Toleranzwerte zu erreichen, ist die Wahl des richtigen Produktionsprozesses von entscheidender Bedeutung. Für komplexe Designs, die eine hohe Präzision erfordern (MT1 oder MT2), können beispielsweise komplexere Prozesse wie das Multimaterial-Formen erforderlich sein.

Andererseits könnten einfachere Prozesse für Teile ausreichen, bei denen MT6- oder MT7-Toleranzen akzeptabel sind. Das Verständnis der Möglichkeiten und Grenzen verschiedener Produktionsprozesse ermöglicht es Herstellern, fundierte Entscheidungen zu treffen, die Kosten und Leistungsanforderungen in Einklang bringen.

Chinas „Dimensional Tolerances for Plastic Moulded Parts“ (GB/T14486-2008) klassifiziert die Toleranzniveaus von Spritzgussteilen in sieben Stufen von MT1 bis MT7. Die spezifischen Toleranzwerte sind wie folgt:

MT1: höchste Präzision, kleinster Toleranzwert. Wenn die Grundgröße beispielsweise 0-3 mm beträgt, beträgt die Toleranz ±0,07 mm; bei 3-6 mm beträgt die Toleranz ±0,08 mm; bei 6-10 mm beträgt die Toleranz ±0,09 mm usw. Mit der Vergrößerung des Größenbereichs wird der Toleranzwert allmählich erhöht, aber im gleichen Größenbereich ist der Toleranzwert von MT1 im Vergleich zu anderen Qualitäten am kleinsten .

MT2: Auch die Toleranzanforderung ist höher. Im Größenbereich von 0–3 mm beträgt die Toleranz beispielsweise ±0,10 mm; im Größenbereich von 3–6 mm beträgt die Toleranz ±0,12 mm und so weiter. Der Gesamttoleranzwert ist etwas größer als MT1, gehört aber immer noch zur höheren Präzisionstoleranzstufe.

MT3: Mittlere Präzisionsstufe. Für den Größenbereich 0-3 mm beträgt die Toleranz ±0,12 mm; für den Größenbereich 3–6 mm beträgt die Toleranz ±0,14 mm usw. Die Toleranz von MT3 ist die gleiche wie die von MT1, es handelt sich jedoch immer noch um eine hohe Präzisionstoleranz. Bei einigen Spritzgussteilen mit bestimmten, aber nicht besonders hohen Anforderungen an die Genauigkeit wird das MT3-Toleranzniveau verwendet.

MT4: Die Genauigkeit ist im Vergleich zu MT3 reduziert. Im Größenbereich von 0–3 mm beträgt die Toleranz ±0,16 mm; Im Größenbereich von 3–6 mm beträgt die Toleranz ±0,18 mm und so weiter. Für einige gängige Spritzgussteile, für die keine sehr strengen Anforderungen an die Maßgenauigkeit gelten, gelten möglicherweise MT4-Toleranzen.

MT5: Allgemeine Genauigkeitsklasse. Beispielsweise beträgt die Toleranz für Abschnitte mit einer Größe von 0–3 mm ±0,20 mm; Für Abschnitte mit einer Größe von 3 bis 6 mm beträgt die Toleranz ± 0,24 mm usw. Viele normale Spritzgussteile, die kein hohes Maß an Maßgenauigkeit erfordern, verwenden die MT5-Toleranzstufe.

MT6: Geringere Präzision. Die Toleranz beträgt ±0,26 mm für den Größenbereich 0–3 mm und ±0,30 mm für den Größenbereich 3–6 mm. Es eignet sich für einige Spritzgussteile, die keine hohe Maßgenauigkeit erfordern, sondern mehr auf die Funktion des Produkts oder andere Anforderungen achten.

MT7: Die niedrigste Präzision und der größte Toleranzwert. Im Größenbereich von 0–3 mm beträgt die Toleranz ±0,34 mm; Im Größenbereich von 3–6 mm beträgt die Toleranz ±0,42 mm und so weiter. Wird normalerweise für Spritzgussteile verwendet, bei denen kaum strenge Anforderungen an die Maßhaltigkeit gestellt werden, oder für einige große Spritzgussteile mit einfacher Struktur.

Zusammenfassend lässt sich sagen, dass das Verständnis der Rolle von Produktionsprozessen bei der Bestimmung von Toleranzen für die Optimierung von Spritzgussvorgängen von entscheidender Bedeutung ist. Durch die Ausrichtung von Produktionsstrategien auf Toleranzanforderungen können Hersteller die Produktqualität verbessern und gleichzeitig die Kosteneffizienz wahren.

Der Materialfluss beeinflusst die Präzision des Spritzgusses.WAHR

Der Materialfluss bestimmt, wie gut die Form gefüllt ist, und beeinflusst so die Präzision.

Abkühlraten haben keinen Einfluss auf die Maßhaltigkeit.FALSCH

Abkühlraten wirken sich auf Schrumpfung oder Verformung aus und wirken sich auf die Genauigkeit aus.

Warum ist es wichtig, sich an Industriestandards wie GB/T14486-2008 anzupassen?

Die Navigation auf globalen Märkten erfordert die Einhaltung von Industriestandards wie GB/T14486-2008 für eine nahtlose Integration und Qualitätssicherung.

Die Ausrichtung an Industriestandards wie GB/T14486-2008 gewährleistet Produktqualität, Kompatibilität und Marktkonformität, insbesondere in Fertigungsbereichen, in denen Präzision und Konsistenz von entscheidender Bedeutung sind. Diese Ausrichtung hilft Herstellern, internationale Erwartungen zu erfüllen, Fehler zu reduzieren und Produktionsprozesse zu rationalisieren.

Sicherstellung der Produktqualität und -konsistenz

Die Einhaltung von Standards wie GB/T14486-2008 ist für die Aufrechterhaltung einer gleichbleibenden Produktqualität von entscheidender Bedeutung. Diese Normen legen klare Richtlinien für Maßtoleranzen 4 bei Spritzgussteilen fest, die unerlässlich sind, um sicherzustellen, dass jedes Produkt die erforderlichen Spezifikationen erfüllt. Diese Konsistenz ist in Branchen wie der Automobil- und Luft- und Raumfahrtindustrie von entscheidender Bedeutung, wo bereits geringfügige Abweichungen zu erheblichen Problemen führen können.

Erleichterung des internationalen Handels

Durch die Einhaltung anerkannter Standards können Hersteller leichter in internationale Märkte eintreten und dort konkurrieren. GB/T14486-2008 bietet einen Rahmen, der den globalen Erwartungen entspricht, wodurch der Exportprozess vereinfacht und die Wahrscheinlichkeit von Streitigkeiten über Produktspezifikationen verringert wird. Dies ist besonders in Branchen von Vorteil, in denen hochpräzise Komponenten benötigt werden.

Optimierung der Produktionsprozesse

Die Umsetzung dieser Standards kann zu effizienteren Herstellungsprozessen führen. Durch klare Richtlinien können Unternehmen Fehler und Nacharbeiten reduzieren und so die Produktionskosten senken. Darüber hinaus hilft die Verwendung standardisierter Toleranzniveaus bei der Herstellung austauschbarer Teile 5 , was ein Eckpfeiler moderner Fertigungspraktiken ist.

Kosten und Präzision in Einklang bringen

Einer der wesentlichen Vorteile der Angleichung an GB/T14486-2008 ist die Möglichkeit, Kosten und Präzision in Einklang zu bringen. Durch die Wahl des passenden Toleranzniveaus von MT1 bis MT7 können Hersteller den Materialeinsatz und die Produktionszeit optimieren. Beispielsweise gewährleistet die Auswahl von MT1 für kritische Komponenten die höchste Präzision, jedoch zu höheren Kosten, während MT7 möglicherweise für weniger kritische Teile geeignet ist und Kosteneinsparungen ohne Beeinträchtigung der Funktionalität ermöglicht.

Verbesserung des Markenrufs

Schließlich stärkt die Einhaltung etablierter Industriestandards den Ruf eines Unternehmens als zuverlässiger Hersteller. Es signalisiert Kunden und Partnern, dass das Unternehmen Wert auf Qualität und Beständigkeit legt, was auf dem heutigen Markt ein erheblicher Wettbewerbsvorteil sein kann. Es gibt den Kunden außerdem die Gewissheit, dass die Produkte die erwartete Leistung erbringen, was zu größerer Kundenzufriedenheit und -loyalität führt.

GB/T14486-2008 gewährleistet weltweite Produktkompatibilität.WAHR

Dieser Standard entspricht den globalen Erwartungen und erleichtert den internationalen Handel.

Die Angleichung an GB/T14486-2008 führt zu mehr Produktionsfehlern.FALSCH

Die Einhaltung von Standards reduziert Fehler durch die Bereitstellung klarer Herstellungsrichtlinien.

Wie können Sie Kosten und Präzision beim Spritzgießen in Einklang bringen?

Das Gleichgewicht zwischen Kosten und Präzision beim Spritzgießen ist ein heikler Tanz, den Hersteller meistern müssen, um sowohl Qualität als auch Erschwinglichkeit sicherzustellen.

Um Kosten und Präzision beim Spritzgießen in Einklang zu bringen, müssen Hersteller Toleranzniveaus, Materialauswahl und Designkomplexität berücksichtigen. Durch die Entscheidung für niedrigere Toleranzstufen wie MT4 bis MT7 können die Kosten für Teile mit weniger kritischen Abmessungen gesenkt werden, während höhere Toleranzen Komponenten mit hohen Präzisionsanforderungen vorbehalten sind.

Toleranzstufen verstehen

Beim Spritzgießen werden entsprechend den Präzisionsanforderungen des Teils Toleranzstufen 6 Der GB/T14486-2008-Standard klassifiziert diese in sieben Kategorien (MT1 bis MT7), wobei MT1 die höchste Präzision bietet.

- MT1 : Ideal für hochpräzise Teile, jedoch mit höheren Kosten aufgrund der erforderlichen strengen Herstellungsprozesse.

- MT7 : Geeignet für Teile, bei denen die Präzision weniger wichtig ist, was zu Kosteneinsparungen in der Produktion führt.

Kostenauswirkungen von Toleranzniveaus

Die Wahl eines höheren Toleranzniveaus wie MT1 oder MT2 erhöht in der Regel die Produktionskosten, da fortschrittliche Maschinen und sorgfältigere Qualitätsprüfungen erforderlich sind. Bei Teilen, bei denen eine solche Präzision nicht erforderlich ist, kann die Auswahl eines niedrigeren Toleranzniveaus die Kosten erheblich senken.

Materialauswahl

Die Wahl des Materials wirkt sich sowohl auf die Kosten als auch auf die Präzision aus. Technische Kunststoffe wie PEEK oder Polycarbonat bieten eine hohe Präzision, sind jedoch teurer als Alternativen wie Polypropylen oder ABS.

- Hochpräzise Materialien : Wird verwendet, wenn Maßgenauigkeit und Stabilität entscheidend sind.

- Kostengünstige Materialien : Am besten für unkritische Anwendungen geeignet, bei denen Flexibilität und Kosteneffizienz im Vordergrund stehen.

Designkomplexität

Komplexe Designs erfordern oft eine höhere Präzision, was zu höheren Kosten führt. Durch die Vereinfachung des Teiledesigns können größere Toleranzen ermöglicht werden, wodurch der Bedarf an teuren Präzisionsprozessen verringert wird.

Erwägen Sie die Aufteilung komplexer Teile in einfachere Baugruppen, die mit geringeren Toleranzen geformt werden können, und so Präzisionsanforderungen mit Kostenbeschränkungen in Einklang zu bringen.

Tipps für kostengünstige Präzision

- Frühzeitige Designberatung : Nehmen Sie frühzeitig Kontakt zu Ingenieuren auf, um die Designziele mit den Fertigungsmöglichkeiten in Einklang zu bringen.

- Prototypentests : Nutzen Sie Prototypen, um Designs und Toleranzniveaus vor der Massenproduktion zu verfeinern.

- Nutzen Sie Technologie : Nutzen Sie fortschrittliche Simulationstools, um Fertigungsergebnisse vorherzusagen und Designs zu optimieren.

Das Ausbalancieren von Kosten und Präzision erfordert einen differenzierten Ansatz, der mehrere Faktoren berücksichtigt, darunter Materialauswahl, Designkomplexität und gewünschte Toleranzniveaus 7 . Das Verständnis dieser Elemente hilft Herstellern, fundierte Entscheidungen zu treffen und Qualität ohne übermäßige Kosten sicherzustellen.

Das MT1-Toleranzniveau ist die kostengünstigste Option.FALSCH

Das MT1-Toleranzniveau ist aufgrund der hohen Präzisionsanforderungen kostspielig.

Durch die Verwendung von Polypropylen können die Spritzgusskosten gesenkt werden.WAHR

Polypropylen ist kostengünstiger als hochpräzise Materialien wie PEEK.

Abschluss

Die Wahl des richtigen Toleranzniveaus ist entscheidend für die Erfüllung von Designanforderungen und die Kontrolle der Produktionskosten. Denken Sie über die Anforderungen Ihres Projekts nach und konsultieren Sie Branchenstandards, um optimale Ergebnisse sicherzustellen.

-

Entdecken Sie, wie unterschiedliche Materialien die Toleranzanforderungen beeinflussen: Alle Materialien schrumpfen beim Abkühlen in einer Form. Eines der wichtigsten Merkmale der Materialauswahl ist wohl die Schrumpfrate und … ↩

-

Lernen Sie Designstrategien zur Einhaltung enger Toleranzen kennen: Hier sind einige Richtlinien für Spritzgusstoleranzen, die Designer und Ingenieure befolgen können, um Teiletoleranzen zu optimieren. ↩

-

Gewinnen Sie Einblicke, wie sich der Materialfluss auf die Teilegenauigkeit auswirkt.: Das Phänomen des Fontänenflusses wirkt sich auf fast jeden Aspekt des geformten Produkts aus, angefangen beim Füllen bis hin zum Packen und Halten usw. ↩

-

Verstehen Sie, wie diese Normen Maßtoleranzen für verschiedene Anwendungen definieren.: Diese Norm legt die Maßtoleranzen für geformte Kunststoffteile aus duroplastischen und thermoplastischen Materialien fest. ↩

-

Erfahren Sie, warum austauschbare Teile für eine effiziente Produktion von entscheidender Bedeutung sind.: Austauschbare Teile, die in Amerika populär wurden, als Eli Whitney sie in den ersten Jahren des 19. Jahrhunderts zum Zusammenbau von Musketen verwendete, erlaubten relativ … ↩

-

Erfahren Sie mehr über Toleranzgrenzen für eine präzise Fertigungsberatung.: Toleranz ist der Bereich der Abweichungen in den Spezifikationen, der es Ihrem Teil noch ermöglicht, wie erforderlich zu funktionieren. ↩

-

Entdecken Sie Strategien zur Auswahl kostengünstiger Toleranzniveaus.: Spritzgusstoleranzen sind akzeptable Größenabweichungen für Teilemerkmale und Gesamtabmessungen. Sie werden als Plus- oder Minuswerte (±) in … ausgedrückt. ↩