Haben Sie sich schon einmal darüber gewundert, wie genau manche Produkte zusammenpassen? Das ist oft den Wundern des Spritzgusses zu verdanken!

Beim Spritzgießen kann eine Maßgenauigkeit von bis zu ±0,02 mm erreicht werden, wodurch es sich hervorragend für die Herstellung von Präzisionsteilen eignet. Faktoren wie die Qualität der Form, die Eigenschaften des Kunststoffmaterials und die Prozessparameter haben erheblichen Einfluss auf die endgültige Genauigkeit.

Aber warte! Unter der Oberfläche verbirgt sich noch viel mehr, was zu dieser Präzision beiträgt. Lassen Sie uns tiefer in die Faktoren eintauchen, die das Spritzgießen zu einer herausragenden Wahl für die Fertigung machen.

Beim Spritzgießen wird eine Genauigkeit von ±0,02 mm erreicht.WAHR

Durch Spritzgießen können Teile mit engen Toleranzen von bis zu ±0,02 mm hergestellt werden.

- 1. Welche Rolle spielt die Formqualität bei der Spritzgussgenauigkeit?

- 2. Wie wirken sich die Eigenschaften des Kunststoffmaterials auf die Präzision des Spritzgusses aus?

- 3. Welche Parameter des Spritzgießprozesses sind entscheidend für die Präzision?

- 4. Wie wirkt sich die Präzision der Ausrüstung auf die Genauigkeit des Spritzgießens aus?

- 5. Abschluss

Welche Rolle spielt die Formqualität bei der Spritzgussgenauigkeit?

Die Qualität der Form ist ausschlaggebend für die Präzision beim Spritzgießen und beeinflusst sowohl die Maß- als auch die Formgenauigkeit.

Die Qualität der Form wirkt sich direkt auf die Präzision der Spritzgussteile aus. Hochwertige Formen sorgen für genaue Maße und Formen, während Verschleiß und minderwertige Materialien zu Abweichungen führen können. Fortschrittliche Verarbeitungstechniken und robuste Materialien verbessern die Formleistung, was für die Aufrechterhaltung der Genauigkeit von entscheidender Bedeutung ist.

Bedeutung der Formqualität

Die Formqualität ist die Grundlage für Präzision beim Spritzgießen. Eine gut gefertigte Form stellt sicher, dass die Abmessungen und Formen der Teile den Designvorgaben so nahe wie möglich kommen. Es ist der Bauplan, aus dem alle Teile abgeleitet sind, weshalb seine Genauigkeit von größter Bedeutung ist.

- Maßgenauigkeit : Hochwertige Formen können eine bemerkenswerte Maßgenauigkeit erreichen. Beim Präzisionsspritzguss können beispielsweise Toleranzen innerhalb von ±0,02 mm eingehalten werden, was für Anwendungen wie Gehäuse elektronischer Geräte, bei denen eine präzise Montage von entscheidender Bedeutung ist, unerlässlich ist.

- Formgenauigkeit : Formen reproduzieren die beabsichtigte Form genau, komplexe Designs können jedoch Herausforderungen mit sich bringen. Dank der hervorragenden Formqualität können selbst komplizierte Formen mit minimalen Abweichungen geformt werden.

Faktoren, die zur Schimmelqualität beitragen

-

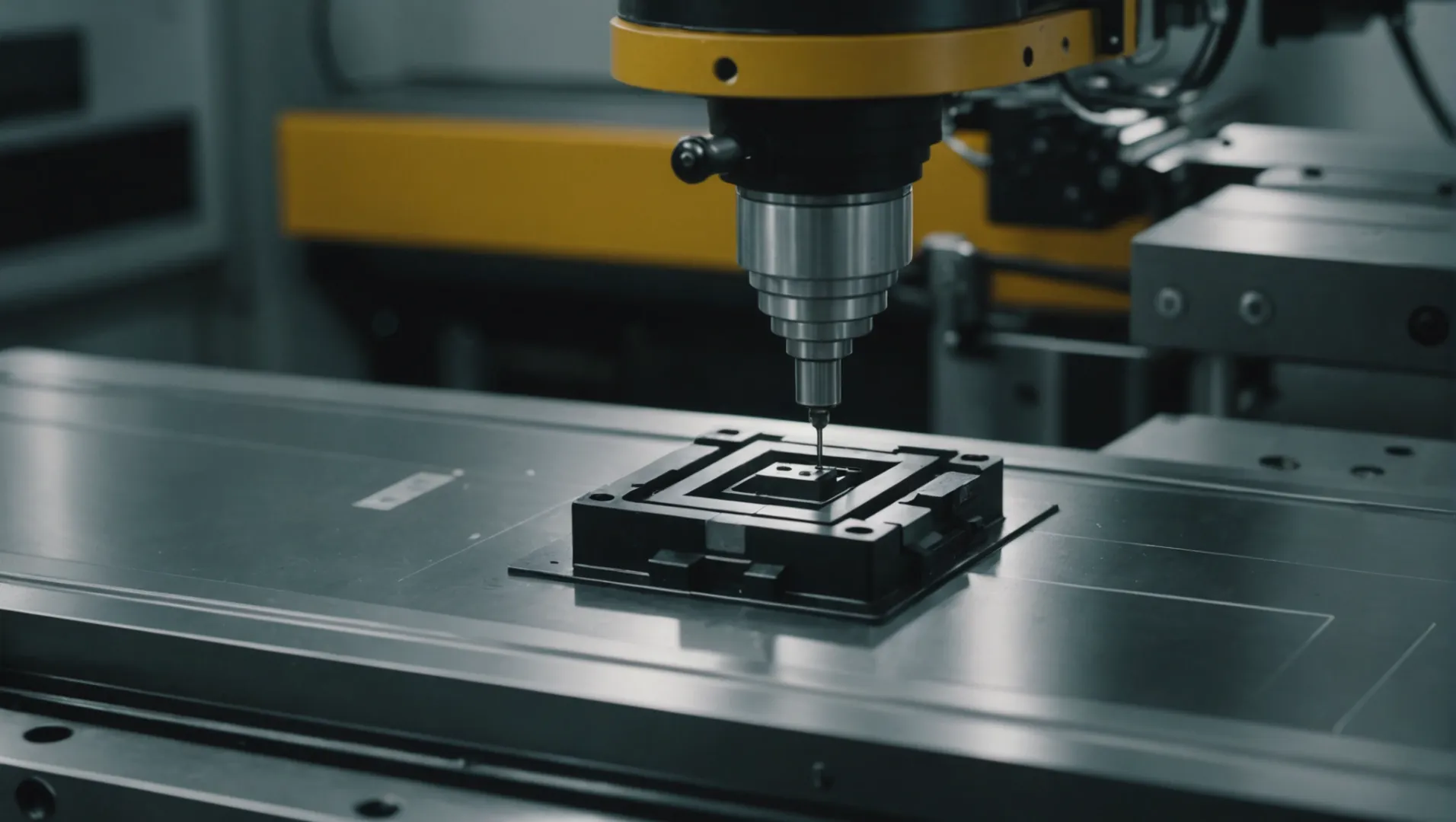

Fertigungspräzision

Der Herstellungsprozess der Form muss strengen Präzisionsstandards entsprechen, um sicherzustellen, dass konsistente Teile hergestellt werden. Um die erforderliche Präzision zu erreichen, werden häufig fortschrittliche Technologien wie CNC-Bearbeitung und EDM (Electrical Discharge Machining) eingesetzt.

-

Materialauswahl

Die Wahl der Materialien für den Formenbau hat erheblichen Einfluss auf dessen Langlebigkeit und Leistung. Um den Belastungen bei wiederholtem Einsatz ohne nennenswerten Verschleiß standzuhalten, werden üblicherweise hochwertige Stähle und Legierungen verwendet.

-

Verschleiß

Im Laufe der Zeit können Formen verschleißen, was zu Ungenauigkeiten bei den Formteilen führt. Regelmäßige Wartung und rechtzeitige Aufarbeitung sind entscheidend für die Verlängerung der Werkzeuglebensdauer und die Aufrechterhaltung der Teilegenauigkeit.

Herausforderungen und Lösungen

- Komplexität des Designs : Komplexe Teile erfordern möglicherweise komplizierte Formen, was das Risiko von Ungenauigkeiten erhöht. Fortschrittliche Simulationssoftware kann dabei helfen, potenzielle Probleme vor der eigentlichen Produktion vorherzusehen und zu entschärfen.

- Kompromiss zwischen Kosten und Qualität : Hochwertige Formen sind teurer, aber für hochpräzise Teile unerlässlich. Wenn Sie im Vorfeld in Qualität investieren, reduzieren sich häufig die langfristigen Kosten, die mit fehlerhaften Teilen und der Wiederaufbereitung verbunden sind.

Zusammenfassend lässt sich sagen, dass das Verständnis, wie sich die Formqualität auf das Spritzgießen 1 Einblicke in die Erzielung hoher Präzision und die Minimierung von Fehlern in der Produktion bietet.

Hochwertige Formen gewährleisten eine Genauigkeit von ±0,02 mm.WAHR

Durch Präzisionsspritzguss können Toleranzen innerhalb von ±0,02 mm eingehalten werden.

Formen von geringer Qualität haben keinen Einfluss auf die Formgenauigkeit.FALSCH

Minderwertige Formen können zu Abweichungen in der Form der Formteile führen.

Wie wirken sich die Eigenschaften des Kunststoffmaterials auf die Präzision des Spritzgusses aus?

Das Verständnis der Eigenschaften von Kunststoffmaterialien ist entscheidend für die Bestimmung der Präzision von Spritzgussteilen.

Eigenschaften des Kunststoffmaterials wie Schrumpfrate und Fließfähigkeit wirken sich direkt auf die Präzision des Spritzgusses aus. Eine hohe Fließfähigkeit sorgt für eine bessere Formfüllung, während niedrige Schrumpfraten die Maßhaltigkeit gewährleisten.

Die Rolle der Schrumpfungsrate

Die Schrumpfrate ist ein Schlüsselfaktor bei der Bestimmung der Endabmessungen eines Spritzgussteils. Beim Abkühlen neigen Kunststoffe dazu, sich zusammenzuziehen, was zu Abweichungen vom beabsichtigten Design führen kann. Materialien mit geringeren Schrumpfungsraten, wie Polycarbonat und bestimmte technische Kunststoffe, bieten eine höhere Präzision und minimieren Maßabweichungen.

Beispiel: Erwägen Sie die Verwendung von ABS-Kunststoff anstelle von hochdichtem Polyethylen (HDPE) für ein Bauteil, das enge Toleranzen erfordert. ABS bietet aufgrund seiner geringeren Schrumpfungsrate im Vergleich zu HDPE eine bessere Maßhaltigkeit.

Fließfähigkeit von Kunststoffmaterialien

Die Fließfähigkeit beeinflusst, wie gut der Kunststoff komplizierte Formkonstruktionen ausfüllen kann. Hochfließfähige Kunststoffe sorgen für eine vollständige Formfüllung und verringern die Wahrscheinlichkeit von Fehlern wie Fehlschüssen oder Hohlräumen. Diese Eigenschaft ist besonders wichtig für komplexe Geometrien, bei denen Präzision im Vordergrund steht.

Beispiel: Flüssigkristallpolymere (LCPs) werden häufig aufgrund ihrer hervorragenden Fließeigenschaften bei der Herstellung komplexer elektronischer Steckverbinder ausgewählt, bei denen es auf Präzision ankommt.

Mechanische Eigenschaften und ihre Auswirkungen

Auch die mechanischen Eigenschaften eines Kunststoffs wie Zugfestigkeit und Elastizität spielen eine Rolle für die Formpräzision. Steifere Kunststoffe können einer Verformung während des Abkühlvorgangs standhalten, was zu präziseren Teilen führt. Allerdings können diese Materialien bei unsachgemäßer Verarbeitung auch anfälliger für Verformungen sein.

Auswahl des richtigen Materials für Präzision

Die Auswahl des geeigneten Kunststoffmaterials erfordert die Abwägung mehrerer Eigenschaften, um das gewünschte Präzisionsniveau zu erreichen. Berücksichtigen Sie die Endanwendungsumgebung, mechanische Anforderungen und Kostenbeschränkungen.

| Eigentum | Einfluss auf die Präzision | Beispielmaterialien |

|---|---|---|

| Schrumpfungsrate | Beeinflusst die Maßgenauigkeit | Polycarbonat, ABS |

| Flüssigkeit | Bestimmt die Formfüllfähigkeit | LCPs, Polypropylen |

| Mechanische Festigkeit | Beeinflusst den Widerstand gegen Verformung | Nylon, PEEK |

Zusammenfassend lässt sich sagen, dass Hersteller durch das Verständnis, wie sich jede Eigenschaft auf die Formpräzision auswirkt, fundierte Entscheidungen treffen und ihre Spritzgussprozesse für maximale Genauigkeit optimieren können. Die Auswahl der Materialien sollte sich an den spezifischen Anforderungen der Endanwendung 2 und sowohl Leistung als auch Kosteneffizienz gewährleisten.

Kunststoffe mit hoher Fließfähigkeit verbessern die Formfüllung.WAHR

Die hohe Fließfähigkeit gewährleistet eine vollständige Formfüllung und reduziert Fehler bei komplizierten Designs.

ABS-Kunststoff hat eine höhere Schrumpfrate als HDPE.FALSCH

ABS hat eine geringere Schrumpfungsrate als HDPE und sorgt so für eine bessere Maßhaltigkeit.

Welche Parameter des Spritzgießprozesses sind entscheidend für die Präzision?

Das Erreichen von Präzision beim Spritzgießen hängt stark von der Feinabstimmung verschiedener Prozessparameter ab. Doch welche davon sind am wichtigsten?

Zu den kritischen Parametern des Spritzgussprozesses gehören Einspritzdruck, Temperatur, Geschwindigkeit, Haltezeit und Abkühlzeit. Diese Faktoren stellen sicher, dass der Kunststoff die Form vollständig ausfüllt, die Maßhaltigkeit erhalten bleibt und Fehler minimiert werden. Durch die entsprechende Anpassung dieser Parameter kann die Präzision der Formteile erheblich gesteigert werden.

Einspritzdruck und -geschwindigkeit

Der Einspritzdruck ist entscheidend, um sicherzustellen, dass der geschmolzene Kunststoff alle Bereiche der Form erreicht. Hoher Druck kann zu einer besseren Füllung führen, kann aber auch zu Flackern führen, wenn er nicht kontrolliert wird. Bei der Herstellung von Teilen mit komplizierten Details trägt beispielsweise die Aufrechterhaltung eines optimalen Drucks zu einer höheren Genauigkeit bei.

Ebenso bestimmt die Einspritzgeschwindigkeit, wie schnell die Form gefüllt wird. Eine schnellere Einspritzgeschwindigkeit kann zu höheren Schergeschwindigkeiten führen, was sich auf die Materialeigenschaften auswirkt und möglicherweise zu Verzug oder anderen Defekten führt. Durch sorgfältiges Ausbalancieren von Geschwindigkeit und Druck können Hersteller die Präzision ihrer Produkte verbessern.

Temperaturkontrolle

Die Temperatur sowohl der Kunststoffschmelze als auch der Formoberfläche ist ein entscheidender Faktor für die Erzielung von Präzision. Eine konstante Schmelzetemperatur gewährleistet einen gleichmäßigen Fluss und eine gleichmäßige Füllung und verringert das Risiko von Fließmarken oder unvollständigen Füllungen. Andererseits trägt eine stabile Formtemperatur dazu bei, kühlungsbedingte Probleme wie Schrumpfung zu minimieren.

Beispielsweise ist bei der Herstellung von Elektronikgehäusen eine präzise Temperaturkontrolle von entscheidender Bedeutung, um sicherzustellen, dass die Komponenten nahtlos und ohne Lücken oder Fehlausrichtungen zusammenpassen.

Halte- und Abkühlzeit

Die Haltezeit stellt sicher, dass der Kunststoff nach dem ersten Befüllen unter Druck bleibt, um Materialschwund auszugleichen. Eine unzureichende Haltezeit kann zu Einsenkungen oder Hohlräumen im Endprodukt führen. Umgekehrt kann eine zu lange Haltezeit zu längeren Zykluszeiten und verringerter Produktivität führen.

Die Abkühlzeit ist ebenso wichtig, da sie bestimmt, wann das Teil sicher und ohne Verformung ausgeworfen werden kann. Durch die richtige Kühlung werden innere Spannungen vermieden, die zu Verformungen oder Rissen führen könnten.

Das Gleichgewicht der Parameter

Das Verständnis des Zusammenspiels dieser Parameter 3 ist entscheidend für die Erzielung optimaler Ergebnisse. Beispielsweise kann eine Erhöhung der Einspritzgeschwindigkeit eine Anpassung der Haltezeit erforderlich machen, um potenzielle Schrumpfungsprobleme auszugleichen.

Zusammenfassend lässt sich sagen, dass die präzise Steuerung und Anpassung der Parameter des Spritzgussprozesses wie Druck, Temperatur, Geschwindigkeit, Halte- und Abkühlzeit für die Herstellung von Teilen mit hoher Maßgenauigkeit von grundlegender Bedeutung sind.

Der Einspritzdruck beeinflusst die Genauigkeit der Formfüllung.WAHR

Der richtige Einspritzdruck stellt sicher, dass die Form vollständig gefüllt ist, und erhöht so die Genauigkeit.

Die Abkühlzeit hat keinen Einfluss auf die Verformung des Teils.FALSCH

Die Abkühlzeit beeinflusst, wann Teile ohne Verformung ausgeworfen werden können.

Wie wirkt sich die Präzision der Ausrüstung auf die Genauigkeit des Spritzgießens aus?

Präzisionsgeräte spielen eine entscheidende Rolle bei der Erzielung der hohen Genauigkeit, die bei Spritzgussprozessen erforderlich ist.

Die Präzision der Ausrüstung gewährleistet eine konsistente und genaue Kontrolle von Parametern wie Druck und Geschwindigkeit, was sich direkt auf die Genauigkeit der Spritzgussteile auswirkt. Für eine optimale Leistung sind die richtige Wartung und Kalibrierung von entscheidender Bedeutung.

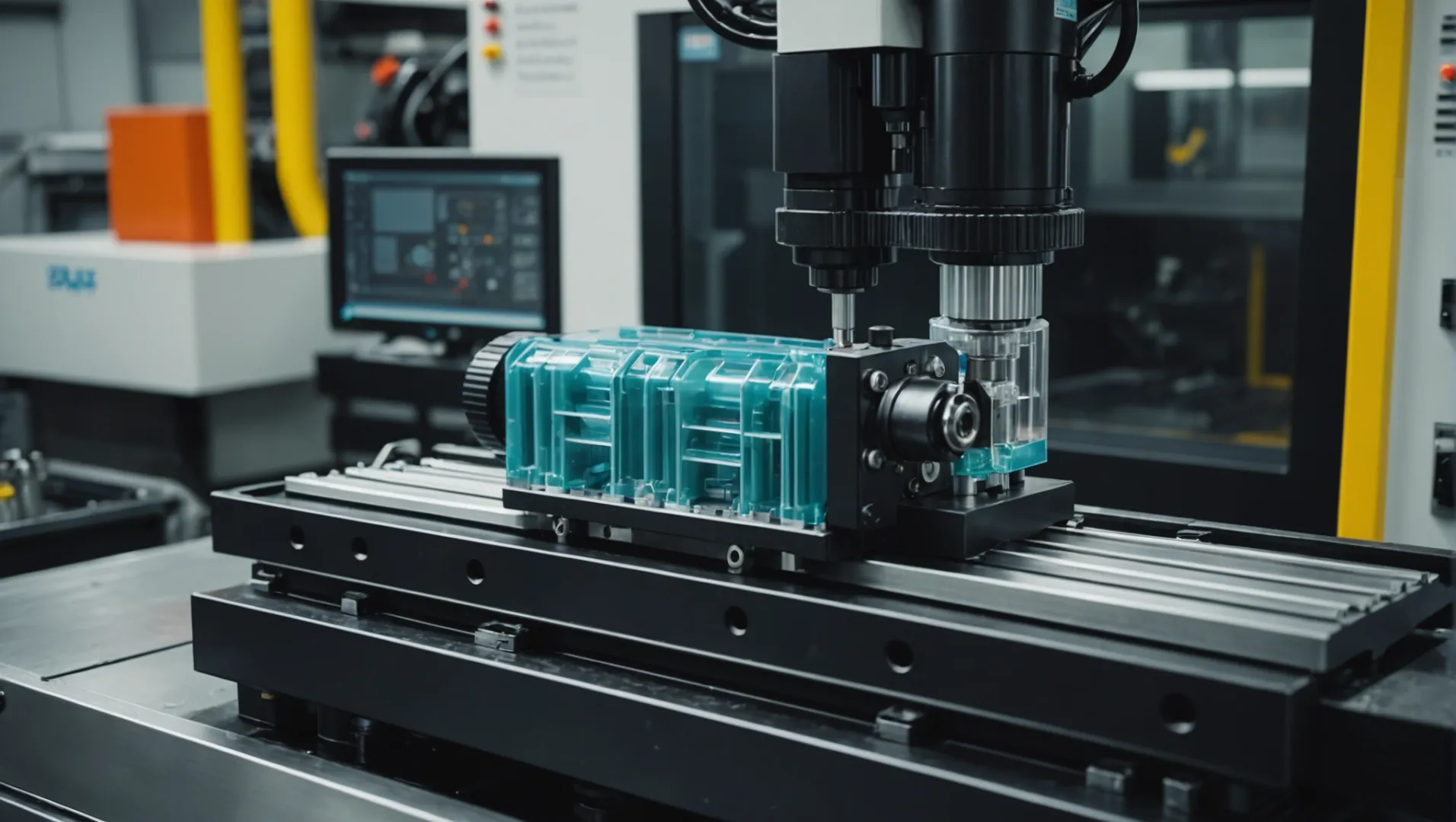

Bedeutung der Präzision der Spritzgießmaschine

Spritzgießmaschinen sind das Herzstück des Herstellungsprozesses. Ihre Präzision beeinflusst, wie genau sie kritische Parameter wie Druck, Temperatur und Geschwindigkeit steuern können. Hochpräzise Maschinen bieten eine stabile Leistung und ermöglichen es Herstellern, enge Toleranzen einzuhalten, die für die Herstellung von Präzisionsteilen unerlässlich sind. So kann beispielsweise eine Temperaturabweichung von nur wenigen Grad zu erheblichen Änderungen der Teileabmessungen führen.

Installationsgenauigkeit

Ein weiterer wichtiger Aspekt ist die ordnungsgemäße Installation der Form in der Maschine. Fehlausrichtungen können zu Problemen wie Exzentrizität oder Verformung im Endprodukt führen. Schon eine geringfügige Fehlausrichtung beim Formeneinbau kann zu erheblichen Maßfehlern führen. Regelmäßige Wartungskontrollen stellen sicher, dass die Installation präzise bleibt und minimieren das Risiko von Mängeln.

Einfluss von Geräteverschleiß und Wartung

Wie bei jeder Maschine ist Verschleiß unvermeidlich. Im Laufe der Zeit können sich Komponenten wie Schrauben und Zylinder verschlechtern und die Präzision beeinträchtigen. Regelmäßige Wartungspläne helfen dabei, verschlissene Teile zu erkennen und auszutauschen, bevor sie die Produktionsqualität beeinträchtigen. Je gleichmäßiger die Leistung des Geräts ist, desto zuverlässiger ist die Ausgabe.

Rolle der Kalibrierung

Die Kalibrierung ist von entscheidender Bedeutung, um sicherzustellen, dass die Ausrüstung innerhalb der angegebenen Parameter arbeitet. Präzisionsmaschinen müssen regelmäßig kalibriert werden, um weiterhin konsistente Ergebnisse liefern zu können. Durch die regelmäßige Kalibrierung von Geräten können Hersteller Leistungsabweichungen verhindern, die zu Ungenauigkeiten führen.

Steuerungssysteme und Technologie

Moderne Spritzgießmaschinen sind mit fortschrittlichen Steuerungssystemen ausgestattet, die die Präzision erhöhen. Diese Systeme ermöglichen eine präzise Anpassung der Prozessparameter in Echtzeit und reduzieren so die Variabilität der Produktabmessungen. der beim Spritzgießen verwendeten Steuerungssysteme 4

Zusammenfassend lässt sich sagen, dass die Präzision der Ausrüstung nicht nur den aktuellen Produktionszyklus beeinflusst, sondern auch langfristige Auswirkungen auf die Zuverlässigkeit und Effizienz des Fertigungsprozesses hat. Durch die Investition in hochwertige Maschinen und deren regelmäßige Wartung können Hersteller ein hohes Maß an Genauigkeit in ihren Spritzgussprozessen erreichen und aufrechterhalten.

Hochpräzise Maschinen halten enge Toleranzen ein.WAHR

Präzisionsmaschinen sorgen für eine stabile Leistung, entscheidend für enge Toleranzen.

Bei Präzisionsgeräten ist keine Kalibrierung erforderlich.FALSCH

Regelmäßige Kalibrierung verhindert Leistungsabweichungen und sorgt für die Wahrung der Präzision.

Abschluss

Beim Spritzgießen können Teile mit unglaublicher Präzision hergestellt werden, indem die Formqualität, die Materialauswahl und die Prozessparameter optimiert werden.

-

Erfahren Sie, wie sich die Formqualität auf die Präzision in Spritzgussprozessen auswirkt: Spritzguss ist ein effizienter Herstellungsprozess für die Massenproduktion von Teilen mit komplizierter Geometrie, gleichbleibender Qualität und ansprechendem Erscheinungsbild. ↩

-

Erkunden Sie Faktoren, die die Materialauswahl für bestimmte Anwendungen beeinflussen.: Sonstige Überlegungen · Muss das Teil irgendwelche gesetzlichen Anforderungen erfüllen? · Ist die Flammschutzklasse UL94 erforderlich? · Sollte das Material … ↩

-

Entdecken Sie, wie sich verschiedene Parameter beim Spritzgießen gegenseitig beeinflussen: Die Geschwindigkeit, mit der geschmolzener Kunststoff in die Form eingespritzt wird, beeinflusst das Füllmuster, die Teiledichte und die Gesamtqualität. ↩

-

Erfahren Sie, wie Steuerungssysteme die Präzision verbessern und die Variabilität verringern. Tatsächlich können viele Überwachungs- und Steuerungssysteme für den Spritzgussprozess Trends bei Ineffizienzen in einem Prozess erkennen und diese automatisch korrigieren … ↩