Hatten Sie schon einmal Probleme mit ungleichmäßiger Wandstärke bei Ihren Spritzgussteilen? Viele kennen das. Dieses Problem bereitet vielen Anwendern Kopfzerbrechen und ist eine häufige Herausforderung. Es beeinträchtigt die Qualität und führt zu Fehlern.

Eine gleichmäßige Wandstärke beim Spritzgusswerkzeugbau wird durch die Anpassung von Angussposition und -form, den Einsatz eines ausbalancierten Angusskanalsystems, die Entwicklung eines effektiven Kühlsystems und die Optimierung der Formhohlraummerkmale sichergestellt. Jeder Schritt ist entscheidend für die Konsistenz.

Ich möchte meine Erfahrungen der letzten Jahre zum Thema „Das richtige Gleichgewicht finden“ teilen. Der Erfolg beginnt mit einer durchdachten Angussgestaltung. Ich erinnere mich noch gut daran, wie ich zum ersten Mal einen Anguss mittig in ein flaches Produkt gesetzt habe. Die Schmelze füllte die Form gleichmäßig. Diese einfache Methode führte zu hervorragenden Ergebnissen. Ein ausgewogenes Angusskanalsystem ist ebenfalls sehr wichtig. Es garantiert, dass jede Kavität die gleiche Menge Material erhält, was ich bei der Konstruktion stets sorgfältig überprüfe.

Ein effektives Kühlsystem ist ebenso wichtig. Ich habe einmal Kühlkanäle um ein rundes Produkt herum angeordnet. Es war sehr erfreulich zu sehen, wie es gleichmäßig abkühlte. Auch die Formkavitätsgestaltung ist entscheidend. Ich berücksichtige stets die Schwindung, um eine gleichmäßige Wandstärke zu gewährleisten.

Ich freue mich darauf, diese zentralen Designideen in diesem Blogbeitrag weiter zu vertiefen. Ich werde Ihnen nützliche Einblicke geben, um Ihre Spritzgussprojekte zu optimieren.

Eine gleichmäßige Wandstärke verhindert Materialfehler bei spritzgegossenen Produkten.WAHR

Eine gleichmäßige Wandstärke ist entscheidend für die Qualitätskontrolle und die Minimierung von Produktionsfehlern beim Spritzgießen.

Die Position des Angusses hat keinen Einfluss auf die Wandstärke bei der Werkzeugkonstruktion.FALSCH

Die Position und Art des Angusses beeinflussen maßgeblich die Gleichmäßigkeit der Wandstärke beim Spritzgießen.

Welche Schlüsselfaktoren beeinflussen die Gleichmäßigkeit der Wandstärke?

Manche Formteile sehen makellos aus, andere weisen ungleichmäßige Wandstärken auf. Verschiedene Faktoren beeinflussen wahrscheinlich die Gleichmäßigkeit der Wandstärke. Diese Elemente spielen eine entscheidende Rolle für die Gestaltung hochwertiger Produkte.

Die wichtigsten Faktoren für eine gleichmäßige Wandstärke beim Spritzgießen sind die Gestaltung des Angusskanals, des Verteilersystems, des Kühlsystems und des Formhohlraums. Diese Elemente sind entscheidend für die Sicherstellung einer gleichbleibenden Produktqualität.

Tordesign

Die Angussgestaltung ist beim Spritzgießen von entscheidender Bedeutung. Ich erinnere mich noch gut daran, wie ich damals zum ersten Mal davon hörte. Ich arbeitete an einem flachen Produkt und entdeckte, dass die mittige Platzierung des Angusses alles veränderte. Dadurch konnte sich die Schmelze gleichmäßig verteilen, was für eine gleichmäßige Wandstärke unerlässlich ist. Bei komplexen Formen sind Mehrpunktangüsse besonders effektiv. Sie ermöglichen es der Schmelze, die Form gleichzeitig aus mehreren Richtungen zu füllen. Es ist wie eine wunderschöne Symphonie, in der jede Note zum harmonischen Gesamtbild des Endprodukts beiträgt.

Verschiedene Angussarten bieten jeweils spezifische Vorteile. Nadelspitzenangüsse erzeugen einen kraftvollen Strahleffekt für dünnwandige Produkte, die eine hochwertige Oberflächengüte erfordern. Tauchangüsse steuern die Durchflussrichtung präzise. Sie gewährleisten gleichbleibende Ergebnisse und eliminieren unerwünschte Unregelmäßigkeiten.

Läufersystem-Design

Das Angusskanalsystem erfordert eine sorgfältige Auslegung. Ich erinnere mich an ein Projekt mit einem ausgewogenen Angusskanalsystem für eine Mehrkavitätenform. Jede Kavität erhielt die gleiche Menge Schmelze. Dadurch wurde eine gleichmäßige Wandstärke erreicht, was meine Kunden begeisterte. Es ist wie eine gut geplante Autobahn mit optimal befahrbaren Fahrspuren ohne Engpässe.

Die Oberflächenglätte des Angusskanals ist ein weiterer entscheidender Faktor. Durch das Polieren der Oberflächen wurde der Fließwiderstand minimiert und die Schmelzeflusskonsistenz deutlich verbessert. Es ist beeindruckend, wie kleine Details zu großen Verbesserungen der Produktqualität führen können!

Kühlsystemdesign

Kühlsysteme sind in diesem Prozess oft unterschätzte Helden. Bei der Konstruktion von Kühlkanälen für ein zylindrisches Produkt führte eine gleichmäßige Verteilung um den Formhohlraum zu deutlichen Verbesserungen. Sie gewährleistete eine gleichmäßige Wärmeabfuhr und verhinderte so Wandstärkenunterschiede durch ungleichmäßige Kühlung. Um diese Abweichungen zu vermeiden, ist es unerlässlich, Zeit in die Planung der Kühlkonstruktion zu investieren.

Mehrschichtige oder lokal begrenzte Intensivkühlung ist meine bevorzugte Lösung für Bauteile mit unterschiedlichen Wandstärken. Sie ermöglicht die synchrone Kühlung dicker und dünner Bereiche und sorgt so für gleichmäßige Wärmeverteilung. Es ist, als würde jeder Bereich individuell gekühlt!

Formhohlraumdesign

Schließlich erfordert die Formhohlraumgestaltung manchmal unkonventionelles Denken. Während eines Projekts musste ich die Hohlraumabmessungen anpassen, um die Materialschrumpfung zu berücksichtigen. Durch eine leichte Vergrößerung dickwandiger Bereiche konnten Schrumpfungsspuren reduziert werden. Das Endprodukt wurde sehr gleichmäßig, viel gleichmäßiger als ursprünglich erwartet.

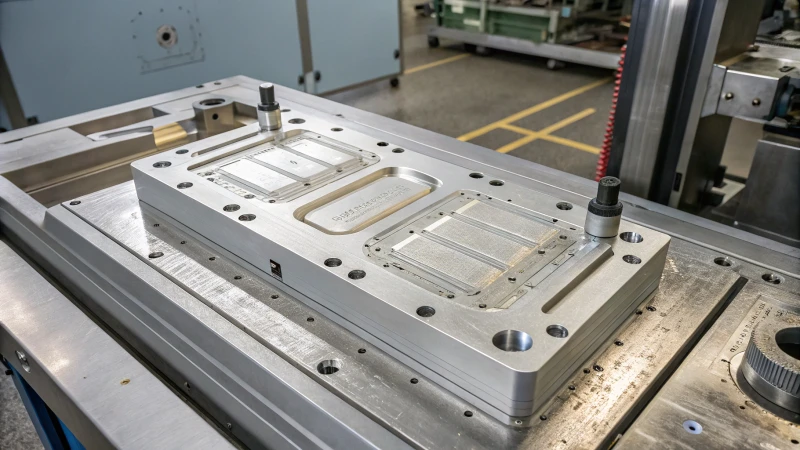

Auch die Ebenheit und Glätte der Hohlraumoberflächen ist entscheidend. Feinbearbeitung verhindert ungleichmäßige Wandstärken. Hochpräzise CNC-Bearbeitungstechnologie hilft mir, enge Maßtoleranzen einzuhalten. Darauf bin ich stolz, wenn ich Qualitätsprodukte liefere.

Für detaillierte Einblicke sollten Sie diese Ressource , um Spritzgussverfahren und Wandstärkenüberlegungen besser zu verstehen. Die Beherrschung dieser Elemente wird Ihre Designs wahrscheinlich von gut zu außergewöhnlich verwandeln!

Der Hauptteil:

Das Verständnis der Bedeutung gleichmäßiger Wandstärke ist von entscheidender Bedeutung. Sie führt nicht nur zu hochwertigen Formteilen. Ich habe dies selbst in zahlreichen Projekten erfahren. Jeder hier behandelte Aspekt hat mir unzählige Erkenntnisse gebracht. Ich freue mich sehr, diese mit Ihnen zu teilen!

Tordesign

Die Angussgestaltung spielt eine entscheidende Rolle für eine gleichmäßige Wandstärke bei Formteilen.

Wahl der Angussposition : Die Position des Angusses beeinflusst den Schmelzefluss maßgeblich. So tragen beispielsweise zentrale Angüsse zu einer gleichmäßigen Füllung flacher Produkte bei, während Mehrpunktangüsse den Fluss bei komplexen Formen verbessern. Diese Strategie gewährleistet eine gleichmäßige Verteilung der Schmelze und reduziert so die durch unterschiedliche Fließwege bedingte Verdickung.

Überlegungen zur Angussart : Unterschiedliche Angüsse haben unterschiedliche Auswirkungen auf die Wandstärke. Nadelspitze Angüsse fördern einen effizienten Schmelzestrahl und eignen sich ideal für hochwertige, dünnwandige Produkte. Tauchangüsse hingegen können die Schmelzerichtung effektiv steuern und Wandstärkenschwankungen minimieren.

Läufersystem-Design

Das Angusskanalsystem muss sorgfältig konstruiert sein, um eine gleichmäßige Schmelzeverteilung zu gewährleisten.

Ausgewogenes Angusskanalsystem : Bei Mehrkavitätenformen ist ein ausgewogenes Angusskanalsystem unerlässlich. Es stellt sicher, dass jede Kavität die gleiche Schmelzemenge erhält und verbessert so die Gleichmäßigkeit der Wandstärke. Beispielsweise verbindet die Verwendung von Angusskanälen mit identischem Durchmesser und identischer Länge mehrere Kavitäten effektiv.

Oberflächenbehandlung des Angusskanals : Eine glatte Oberfläche minimiert den Strömungswiderstand. Durch Polierverfahren lässt sich eine glattere Oberfläche erzielen, die einen gleichmäßigen Schmelzefluss fördert. Dies ist entscheidend für eine gleichmäßige Wandstärke.

Kühlsystemdesign

Kühlsysteme müssen eine gleichmäßige Kühlung gewährleisten, um eine gleichbleibende Wandstärke der Produkte sicherzustellen.

Gleichmäßiges Kühllayout : Die Gestaltung von Kühlkanälen, die gleichmäßig um den Formhohlraum verteilt sind, ist grundlegend. Beispielsweise gewährleistet die Umhüllung eines zylindrischen Produkts mit kreisförmigen Kühlkanälen eine gleichmäßige Wärmeabfuhr.

Kühlungsdesign unter Berücksichtigung von Wandstärkenunterschieden : Bei Bauteilen mit variierenden Wandstärken können spezielle Konstruktionen wie die Schichtkühlung eingesetzt werden, um die Kühlraten zwischen dicken und dünnen Bereichen zu synchronisieren und so eine gleichmäßige Kühlung des gesamten Produkts zu gewährleisten.

Formhohlraumdesign

Eine korrekte Formhohlraumgestaltung ist unerlässlich, um Wandstärkenschwankungen während der Produktion auszugleichen.

Wandstärkenkompensation : Hierbei werden die Hohlraumabmessungen angepasst, um die Materialschrumpfung zu berücksichtigen. Bei dickwandigen Bereichen, die zu Schrumpfungsspuren neigen, kann eine leichte Vergrößerung dieser Abschnitte ein gleichmäßigeres Endprodukt ergeben.

Oberflächenbehandlung des Formhohlraums : Die Qualität der Formhohlraumoberfläche beeinflusst maßgeblich die Wandstärke. Durch präzise Bearbeitung lassen sich ebene und glatte Oberflächen erzielen, wodurch Maßabweichungen im Endprodukt vermieden werden. Der Einsatz hochpräziser CNC-Bearbeitungstechnologie ermöglicht die Einhaltung strenger Maßtoleranzen und somit eine effektive Kontrolle der Wandstärkengleichmäßigkeit.

Für detailliertere Einblicke in diese Faktoren sollten Sie diese Ressource 1 um Ihr Verständnis von Spritzgießprozessen und Wandstärkenüberlegungen zu verbessern.

Die Form des Angusskanals hat einen erheblichen Einfluss auf die Gleichmäßigkeit der Wandstärke.WAHR

Die Wahl der Angusslage und -art beeinflusst den Schmelzefluss, der für die Erzielung einer gleichmäßigen Wandstärke bei Formteilen entscheidend ist.

Kühlsysteme haben keinen Einfluss auf die Gleichmäßigkeit der Wandstärke.FALSCH

Eine gleichmäßige Kühlung ist unerlässlich, um während des Formgebungsprozesses eine gleichbleibende Wandstärke bei allen Produkten zu gewährleisten.

Wie beeinflusst die Materialwahl die Wandstärke?

Haben Sie sich jemals gefragt, wie die Materialwahl über den Erfolg eines Designs entscheidet? Meine Erfahrung als Produktdesigner hat mir gezeigt, dass es bei der Materialauswahl um mehr als nur die Optik geht. Es geht auch um Festigkeit, Funktion und Langlebigkeit. Die Materialwahl hat einen erheblichen Einfluss auf die Wandstärke. Lassen Sie uns genauer betrachten, wie.

Die Materialwahl hat einen erheblichen Einfluss auf die Wandstärke im Produktdesign und beeinflusst somit Festigkeit, Haltbarkeit und Fertigungsprozesse. Das Verständnis dieser Zusammenhänge ermöglicht es Konstrukteuren, Leistung und Kosten zu optimieren.

Materialeigenschaften verstehen

Die Materialauswahl spielt eine entscheidende Rolle bei der Bestimmung der Wandstärke. Die Materialeigenschaften, wie Zugfestigkeit, Duktilität und Wärmeausdehnung, beeinflussen direkt, wie dick oder dünn die Wände eines Produkts sein können.

Beispielsweise ermöglichen Werkstoffe mit hoher Zugfestigkeit oft dünnere Wände, ohne die strukturelle Integrität zu beeinträchtigen. Umgekehrt erfordern sprödere Werkstoffe unter Umständen dickere Wände, um ein Versagen unter Belastung zu vermeiden. Dieser Zusammenhang verdeutlicht die Wichtigkeit der Auswahl des richtigen Werkstoffs für den jeweiligen Anwendungsfall.

Der Einfluss von Fertigungsprozessen

Unterschiedliche Fertigungsverfahren erfordern zudem je nach Materialauswahl unterschiedliche Wandstärken.

- Spritzgießen : Beim Spritzgießen bestimmt die Wahl des Kunststoffs nicht nur die Wandstärke, sondern auch deren Gleichmäßigkeit. Polycarbonat 2 wird beispielsweise häufig für Produkte gewählt, die robust sein müssen, aber im Vergleich zu flexibleren Materialien wie Polyethylen dickere Wände erfordern.

- Extrusion : Extrudierte Produkte können je nach Extrusionsverfahren und Materialviskosität unterschiedliche Anforderungen an die Wandstärke stellen.

Konstruktionsüberlegungen zur Wandstärke

Konstrukteure müssen die Wechselwirkung zwischen Materialeigenschaften und Wandstärke bereits in der Entwurfsphase berücksichtigen.

| Materialtyp | Empfohlene Wandstärke | Grund für die Dicke |

|---|---|---|

| Metall | Dünner, wenn das Gewicht keine Rolle spielt | Robust, aber schwer, ermöglicht dünnere Wände |

| Polyethylen | 1-2 mm | Hohe Duktilität ermöglicht dünnere Wände |

| ABS | 2-3 mm | Ausgewogene Festigkeit und Stoßfestigkeit |

| Nylon | 1,5–2 mm | Gute Zugfestigkeit, dünner möglich |

| Polycarbonat | 3-5 mm | Eine hohe Schlagfestigkeit erfordert mehr Materialstärke |

Tordesign und Materialauswahl

Die Gestaltung des Angusskanals beim Spritzgießen beeinflusst, wie das Material den Formhohlraum füllt, was wiederum die Gleichmäßigkeit der Wandstärke beeinflusst. Die Auswahl eines Materials mit geeigneten Fließeigenschaften ist hier von entscheidender Bedeutung.

Beispielsweise kann die Verwendung eines Nadelspitzenanschnitts zu einer besseren Schmelzverteilung bei Materialien führen, die dünne Wände erfordern, wodurch die ästhetische Gesamtqualität des Endprodukts verbessert wird.

Kühlsystem und Wanddickenkontrolle

Eine geeignete Kühlungsplanung ist entscheidend für die Gewährleistung einer gleichmäßigen Wandstärke bei Formteilen.

- Abkühlgeschwindigkeit : Die thermischen Eigenschaften des Materials bestimmen, wie schnell es abkühlt. Dickere Wände können die Wärme länger speichern, weshalb eine sorgfältige Auslegung der Kühlkanäle erforderlich ist, um eine ungleichmäßige Kontraktion zu verhindern.

- Lokale Kühlung : Bei dickeren Abschnitten eines Produkts kann eine lokale intensive Kühlung dazu beitragen, eine gleichmäßige Wandstärke zu gewährleisten, insbesondere bei der Verwendung von Materialien, die beim Abkühlen eine erhebliche Schrumpfung erfahren.

Fazit: Die Materialauswahl als kritischer Faktor

Auch wenn wir hier keine endgültigen Schlussfolgerungen ziehen, ist klar, dass die Materialwahl ein grundlegender Faktor für die Bestimmung der Wandstärke im Produktdesign ist. Jede Entscheidung beeinflusst nicht nur die Herstellbarkeit, sondern auch die Leistung und Wirtschaftlichkeit in realen Anwendungen.

Materialien mit hoher Zugfestigkeit ermöglichen dünnere Wände.WAHR

Materialien mit hoher Zugfestigkeit ermöglichen dünnere Wandstärken, ohne die strukturelle Integrität zu beeinträchtigen, wodurch der Materialeinsatz optimiert und das Gewicht reduziert wird.

Spröde Werkstoffe erfordern dünnere Wände, um ein Versagen zu vermeiden.FALSCH

Im Gegensatz dazu erfordern spröde Werkstoffe oft dickere Wände, um ein Brechen unter Belastung zu verhindern, was die Bedeutung der Materialauswahl unterstreicht.

Warum ist die Schimmelpflege für gleichbleibende Ergebnisse wichtig?

Haben Sie sich jemals gefragt, warum die Instandhaltung der Formen für eine stabile Produktion beim Spritzgießen so entscheidend ist? Ich werde einige Erkenntnisse und Erfahrungen teilen, um deren Bedeutung zu verdeutlichen.

Die Instandhaltung der Formen gewährleistet gleichbleibende Ergebnisse beim Spritzgießen, indem sie die Produktqualität verbessert, die Reparaturkosten senkt und durch eine höhere Formeneffizienz Ausfallzeiten minimiert.

Die Rolle der Schimmelpilzpflege verstehen

Die Instandhaltung von Formen spielt eine zentrale Rolle in der Fertigung, insbesondere beim Spritzgießen. Präzision und Konsistenz sind unerlässlich. Regelmäßige Wartung trägt zu einer einwandfreien Funktion der Formen und damit zu qualitativ hochwertigen Produkten bei.

Vernachlässigte Formen können Probleme wie ungleichmäßige Wandstärken und fehlerhafte Teile verursachen. Ich habe einmal miterlebt, wie eine Produktcharge aufgrund einer schlecht gewarteten Form die Qualitätskontrolle nicht bestanden hat. Das war frustrierend. Diese Erfahrung hat mir die Bedeutung einer korrekten Angussgestaltung verdeutlicht. Die Position des Angusses hat einen großen Einfluss auf die Gleichmäßigkeit der Kunststoffverteilung im Formhohlraum. Bei flachen Formteilen sorgt ein zentraler Anguss für eine gleichmäßige Kunststoffverteilung und minimiert so Wandstärkenschwankungen.

Durch die Instandhaltung von Angusskanälen und Führungsschienen können Hersteller Schwankungen in der Wandstärke reduzieren, die zu Produktfehlern führen können.

Bedeutung der Instandhaltung des Läufersystems

Die Auslegung des Angusskanalsystems ist ebenfalls entscheidend. Ein ausgewogenes Angusskanalsystem ist bei Mehrkavitätenformen unerlässlich. Ich erinnere mich an die Konstruktion einer Form für ein kleines Kunststoffteil, bei der jede Kavität gleich große Angusskanäle besaß. Diese Präzision gewährleistete, dass jede Kavität die gleiche Menge Kunststoff erhielt und somit eine gleichmäßige Wandstärke erzielt wurde.

Häufige Probleme bei Angusskanälen sind ungleichmäßiges Schmelzen und Fließprobleme. Die folgende Tabelle zeigt die Auswirkungen mangelhafter Wartung:

| Ausgabe | Folge |

|---|---|

| Verstopfte Rohre | Ungleichmäßige Schmelzverteilung |

| Abgenutzte Oberflächen | Erhöhter Widerstand gegen Schmelzfluss |

| Fehlausrichtung | Uneinheitliche Wandstärke |

Saubere und polierte Angussflächen reduzieren den Fließwiderstand erheblich und verbessern so die Werkzeugleistung.

Effektivität des Kühlsystems

Im Laufe der Jahre habe ich viel über die Effektivität von Kühlsystemen gelernt. Eine gleichmäßige Kühlanordnung trägt zur Sicherstellung einer gleichbleibenden Produktqualität bei. Verstopfte oder schlecht konstruierte Kühlkanäle führen zu ungleichmäßiger Kühlung und beeinträchtigen die Wandstärke.

Zu den wichtigsten Maßnahmen für die Wartung von Kühlsystemen gehören:

- Regelmäßige Inspektionen auf Verstopfungen durchführen

- Kühlkanäle frei von Ablagerungen halten

- Layouts für neue Designs anpassen

Überlegungen zur Formhohlraumgestaltung

Die Formkavitätsgestaltung hat einen erheblichen Einfluss auf die Endproduktqualität. Zu Beginn meiner Karriere habe ich diesen Bereich oft vernachlässigt, bis ich mit Schwindungsproblemen konfrontiert wurde. Durch die Verwendung einer Wandstärkenkompensation konnte die Schwindung während des Abkühlens minimiert und die Produktgleichmäßigkeit deutlich verbessert werden.

Die hochpräzise CNC-Bearbeitung von Hohlraumoberflächen hat sich als sehr nützlich erwiesen, da sie die Maßgenauigkeit beibehält und somit sicherstellt, dass unsere Produkte den Kundenerwartungen entsprechen.

Schlussfolgerung zu den laufenden Wartungspraktiken

Auch wenn wir noch keinen formellen Abschluss erzielt haben, gewährleistet die kontinuierliche Werkzeugwartung eindeutig eine gleichbleibende Produktionsqualität. Sie verbessert die Produktqualität und reduziert Reparatur- und Ausfallkosten. Werkzeugwartung bietet also viele Vorteile. Weitere Informationen zu Best Practices in der Werkzeugwartung finden Sie in den Werkzeugwartungstipps 3 .

Regelmäßige Werkzeugwartung beugt Produktfehlern in der Fertigung vor.WAHR

Die regelmäßige Instandhaltung der Formen gewährleistet eine optimale Funktion und verringert das Risiko von Fehlern wie ungleichmäßiger Wandstärke und fehlerhaften Teilen während der Produktion.

Verstopfte Kanäle können zu einer uneinheitlichen Produktqualität führen.WAHR

Wenn die Angusskanäle verstopft sind, wird das Gleichgewicht des Schmelzflusses gestört, was zu Schwankungen in der Qualität und Konsistenz des Endprodukts führt.

Wie können Simulationswerkzeuge bei der Designoptimierung helfen?

Ingenieure setzen brillante Ideen präzise in die Realität um. Dafür nutzen sie Simulationswerkzeuge. Diese Werkzeuge helfen, Entwürfe zu visualisieren und zu testen, bevor die Produktion beginnt. Effizienz und Genauigkeit im Ingenieurwesen werden durch diese Werkzeuge deutlich verbessert.

Simulationswerkzeuge verbessern die Designoptimierung, indem sie Ingenieuren ermöglichen, virtuelle Designs zu testen und zu bewerten. Dies erhöht die Präzision, senkt die Kosten und beschleunigt die Entwicklung, was letztendlich zu qualitativ hochwertigen Produkten führt.

Verständnis von Simulationswerkzeugen in der Designoptimierung

Simulationstools haben meine Sichtweise auf die Designoptimierung in meinem Beruf grundlegend verändert. Sie bieten einen hervorragenden virtuellen Raum, um Designs zu erstellen, zu testen und zu verbessern, bevor sie in Produkte umgesetzt werden. Das spart Zeit und Kosten. Designer wissen das sehr zu schätzen.

Ich habe einmal an einem Projekt gearbeitet, bei dem eine gleichmäßige Wandstärke eines Kunststoffteils erforderlich war. Mithilfe von Simulationssoftware konnte ich beobachten, wie sich verschiedene Angussformen auf den Kunststofffluss auswirken. Dies half mir, die optimalen Angussstellen und -arten für eine gleichmäßige Füllung auszuwählen. Die Konstruktion entsprach unseren Qualitätsstandards und begeisterte unsere Kunden. Solche nahtlosen Konstruktionen zu erleben, ist wirklich faszinierend.

Vorteile von Simulationswerkzeugen

Die Vorteile von Simulationswerkzeugen sind vielfältig, und jeder einzelne fühlt sich für Designer wie mich wie ein kleiner Erfolg an.

| Nutzen | Beschreibung | Beispiel |

|---|---|---|

| Kostenreduzierung | Minimiert teure physische Prototypen durch die Möglichkeit virtueller Tests von Entwürfen. | Reduzierter Materialabfall bei Formversuchen. |

| Verbesserte Genauigkeit | Erhöht die Präzision bei Designanpassungen durch detaillierte Simulationen verschiedener Szenarien. | Genaue Vorhersagen von Temperaturprofilen. |

| Zeiteffizienz | Beschleunigt den Designprozess durch die Möglichkeit schneller Iterationen und Tests mehrerer Variablen. | Schnellere Entscheidungsfindung bei Produkteinführungen. |

| Risikominderung | Identifiziert potenzielle Konstruktionsfehler vor Produktionsbeginn und verringert so das Risiko kostspieliger Rückrufaktionen. | Die Simulation sagt Schwachstellen in Formen voraus. |

Fallstudien zur effektiven Nutzung

Im Laufe meiner Karriere habe ich in verschiedenen Branchen beobachtet, wie Simulationstools zur Verbesserung ihrer Designprozesse eingesetzt wurden. In der Automobiltechnik dienen Simulationen dazu, Fahrzeugformen für eine bessere Aerodynamik zu optimieren. Ich habe an einem Projekt mitgewirkt, bei dem mithilfe von Computational Fluid Dynamics (CFD) der Luftwiderstand reduziert wurde. Es war faszinierend zu sehen, wie kleine Änderungen die Kraftstoffeffizienz steigerten.

In der Unterhaltungselektronik nutzen Designer häufig Simulationstools, um Kunststoffteile zu perfektionieren. Durch die Simulation von Kühlsystemen erreiche ich eine gleichmäßige Kühlung im gesamten Produkt. Dies ist entscheidend, um sowohl Design als auch Stabilität zu erhalten. Das Wissen um die hervorragende Qualität unserer Produkte ist mein größter Ansporn.

Herausforderungen und Überlegungen

Sicher, es ist nicht immer einfach. Es gibt Herausforderungen mit Simulationstools, denen ich begegnet bin:

- Komplexität der Software : Erweiterte Funktionen wirken zunächst abschreckend. Ihre Beherrschung erfordert Engagement; Schulungen waren für mich wichtig.

- Datenmanagement : Der Umgang mit großen Datensätzen aus Simulationen kann überwältigend sein; ein gutes Datenmanagement ist daher von entscheidender Bedeutung.

- Integration in bestehende Arbeitsabläufe : Für eine optimale Nutzung müssen sich diese Tools nahtlos in unsere aktuellen Designprozesse einfügen.

Trotz dieser Hürden verbessern Simulationstools unsere Design-Ergebnisse deutlich. Neugierig auf diese Herausforderungen? Dann schauen Sie sich unsere Ressource zur von Simulationstools⁴ . Sie bietet Ihnen möglicherweise wertvolle Einblicke zur Optimierung Ihres Workflows!

Simulationswerkzeuge reduzieren den Bedarf an physischen Prototypen.WAHR

Durch die Ermöglichung virtueller Tests minimieren Simulationswerkzeuge die Abhängigkeit von teuren physischen Prototypen, was zu erheblichen Kosteneinsparungen in den Designprozessen führt.

Die gesamte Simulationssoftware ist ohne Schulung einfach zu bedienen.FALSCH

Die meisten hochentwickelten Simulationssoftwareprogramme erfordern aufgrund ihrer Komplexität eine spezielle Schulung, was sie für Anwender ohne Vorkenntnisse zu einer Herausforderung macht.

Abschluss

Dieser Blogbeitrag behandelt Strategien zur Erzielung einer gleichmäßigen Wandstärke beim Spritzgießen durch effektives Angussdesign, ausgewogene Angusskanäle, optimierte Kühlkanäle und präzise Formhohlraumanpassungen.

-

Durch Klicken auf diesen Link erhalten Sie Experteneinblicke in Spritzgießprozesse und verbessern so Ihr Verständnis der Wandstärkenkontrolle. ↩

-

Erfahren Sie, wie sich unterschiedliche Materialien auf die Wandstärke auswirken, um Ihren Konstruktionsprozess zu optimieren und die strukturelle Integrität zu gewährleisten. ↩

-

Durch das Anklicken dieses Links erhalten Sie praktische Einblicke in die Instandhaltung von Formen, die Ihre Fertigungsprozesse verbessern können. ↩

-

Diese Ressource hilft Ihnen dabei, die besten Vorgehensweisen für die Integration von Simulationstools in bestehende Arbeitsabläufe zu verstehen. ↩