Haben Sie sich jemals gefragt, wie schnell Ihre Lieblingsgeräte produziert werden? In der Fertigung bezieht sich Geschwindigkeit nicht nur auf die Zeit – sie ist ein entscheidender Faktor.

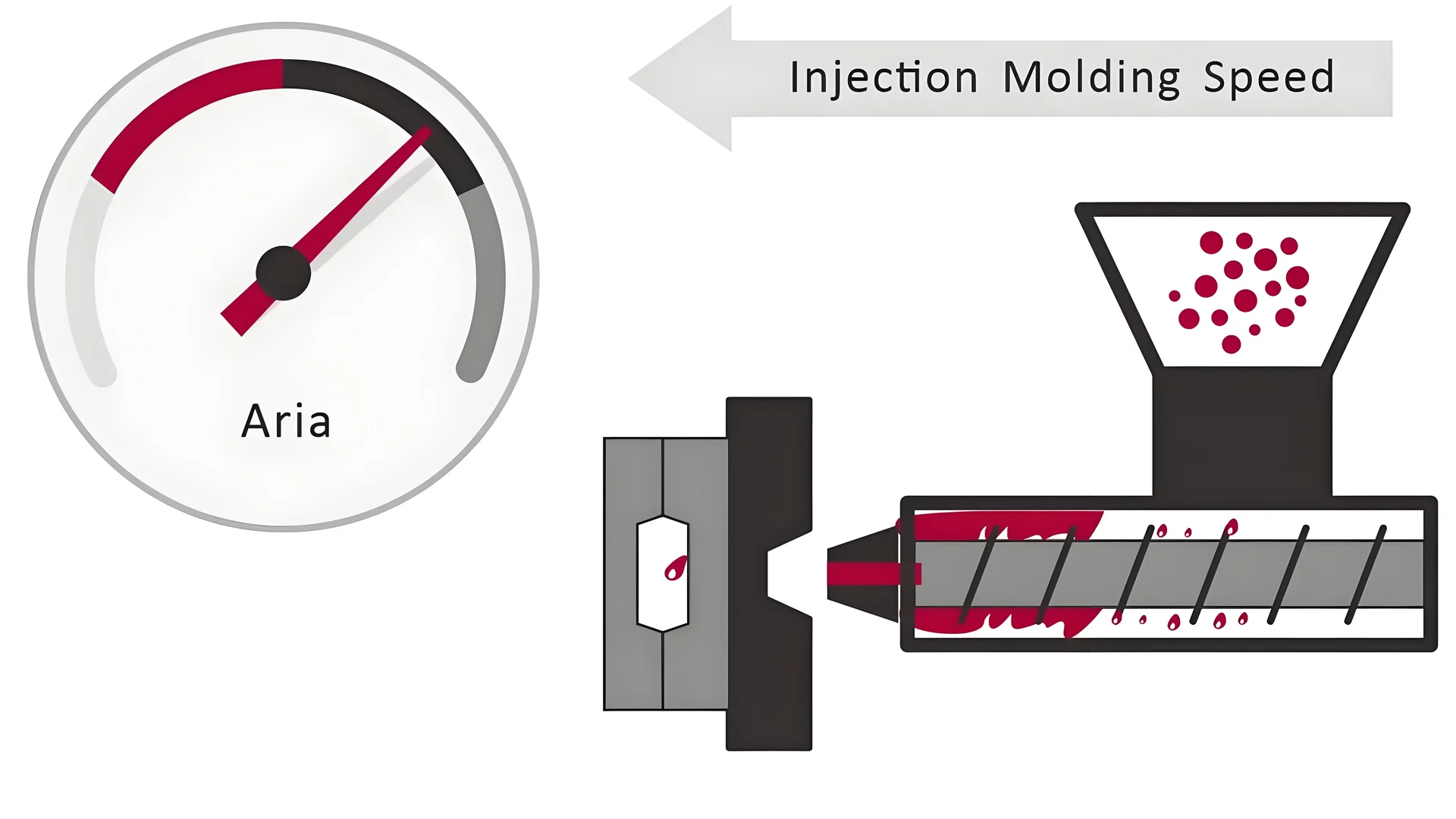

Die Füllgeschwindigkeit von Spritzgussformen variiert je nach Ausrüstung, Materialeigenschaften und Konstruktion. Kleine Maschinen erreichen Füllgeschwindigkeiten zwischen 5 und 20 cm pro Sekunde. Hochgeschwindigkeitsmaschinen hingegen bis zu 500 cm pro Sekunde. Materialstärke und Produktgröße sind entscheidend für die Ermittlung der optimalen Füllgeschwindigkeit.

Ich erinnere mich daran, wie ich zum ersten Mal neben einer lauten Spritzgießmaschine stand und staunte, wie schnell sie Rohmaterialien in glänzende Elektronikgehäuse verwandelte. Die Leistung der Maschine hing von der Schneckengröße und dem Hub ab, was die Produktionsgeschwindigkeit beeinflusste. Sie arbeitete präzise und kraftvoll.

Auch die Art des verwendeten Kunststoffs spielte eine Rolle. Ich stellte fest, dass Kunststoffe wie Polypropylen höhere Spritzgießgeschwindigkeiten ermöglichten. Im Gegensatz dazu erforderten Materialien wie Polycarbonat eine sorgfältige Handhabung, um Probleme zu vermeiden. Dieses Wissen war entscheidend, als wir dünnwandige Produkte herstellen mussten, bei denen es darum ging, die Geschwindigkeit zu optimieren und gleichzeitig die Qualität zu erhalten.

Je mehr ich mich damit beschäftigte, desto mehr erkannte ich, dass Größe und Form des Produkts die Spritzgießgeschwindigkeit maßgeblich beeinflussten. Für dünnwandige Objekte waren schnelle Füllvorgänge nötig, um Defekte zu vermeiden, während größere Teile ein langsameres Tempo erforderten, um Spannungsrisse zu verhindern. Jedes Projekt lehrte mich aufs Neue, wie wichtig das richtige Verhältnis zwischen Geschwindigkeit und Qualität ist. Daran arbeite ich stetig weiter.

Hochgeschwindigkeitsmaschinen erreichen Einspritzgeschwindigkeiten von 300-500 cm/sec.WAHR

Hochgeschwindigkeits-Spritzgießmaschinen für Präzisionsbauteile erreichen diese Geschwindigkeiten.

Alle Kunststoffe haben den gleichen Einspritzgeschwindigkeitsbereich.FALSCH

Unterschiedliche Kunststoffe weisen unterschiedliche Viskositäten auf, was sich auf ihre Einspritzgeschwindigkeit auswirkt.

- 1. Welche Faktoren beeinflussen die Füllgeschwindigkeit von Spritzgussformen?

- 2. Wie beeinflusst die Anlagenleistung die Einspritzgeschwindigkeit?

- 3. Warum spielen Materialeigenschaften beim Spritzgießen eine Rolle?

- 4. Wie beeinflussen Produktgröße und -form die Spritzgießgeschwindigkeit?

- 5. Wie lässt sich die Einspritzgeschwindigkeit für eine bessere Qualität optimieren?

- 6. Abschluss

Welche Faktoren beeinflussen die Füllgeschwindigkeit von Spritzgussformen?

Manche Spritzgussformen füllen sich schneller als andere. Der Grund dafür liegt in der Kombination aus Maschinenleistung, Materialwahl und Details der Produktkonstruktion. Diese Faktoren spielen eine entscheidende Rolle. Die Maschinenleistung beeinflusst maßgeblich die Füllgeschwindigkeit der Form. Auch die Materialwahl wirkt sich auf die Geschwindigkeit aus. Komplexe Konstruktionsdetails können die Füllzeit ebenfalls beeinflussen. Jedes einzelne Teil trägt zum Endergebnis bei.

Die Füllgeschwindigkeit einer Spritzgussform hängt von der Anlagenleistung, der Schneckengröße, der Materialstärke und der Produktkonstruktion ab. Schnellere Füllvorgänge werden mit hochwertigen Maschinen, leichtfließenden Materialien und Konstruktionen mit sehr dünnen Wänden erzielt.

Ausrüstungsfaktoren

Leistungsfähigkeit von Spritzgießmaschinen.

Nach jahrelanger Erfahrung in der Fertigung weiß ich die vielen Faktoren, die die Formfüllgeschwindigkeit beeinflussen, sehr zu schätzen. Es ist wie beim Dirigieren einer Symphonie, wo jedes einzelne Element wichtig ist. Die Leistungsfähigkeit einer Spritzgießmaschine hat einen erheblichen Einfluss auf die Füllgeschwindigkeit. Ich erinnere mich an eine alte, aber zuverlässige Maschine neben mir. Sie schaffte die Spielzeugproduktion mit 20 cm/s. Dann arbeitete ich mit einem schnellen, modernen Modell, das mit 500 cm/s arbeitete und problemlos Teile für neue Elektronik herstellte. Dieser große Unterschied hat mir gezeigt, dass die Leistungsfähigkeit einer Maschine maßgeblich die Effizienz unserer Produktion beeinflusst.

| Maschinentyp | Geschwindigkeitsbereich (cm/sec) |

|---|---|

| Gewöhnliche Kleinmaschinen | 5 – 20 |

| Hochwertige Industriequalität | 300 – 500 |

Schraubendurchmesser und Hub:

Die Suche nach dem perfekten Wert ist wie die Suche nach Goldlöckchen. Die Wahl der optimalen Schraubengröße und des optimalen Hubs ist entscheidend. Ein größerer Schraubendurchmesser erhöht zwar das Injektionsvolumen, kann aber höhere Drehzahlen erfordern, um gleichmäßige Füllzeiten zu gewährleisten. Die Anpassung der Injektionsgeschwindigkeit 1 erfordert ein ausgewogenes Verhältnis, um Verstopfungen zu vermeiden.

Materielle Faktoren

Eigenschaften von Kunststoffen:

Ich habe schon mit widerspenstigen Materialien gekämpft. Verschiedene Materialien weisen unterschiedliche Viskositäten auf. Kunststoffe wie Polyethylen (PE) und Polypropylen (PP) fließen bei höheren Einspritzgeschwindigkeiten (10–100 cm/s) gleichmäßig. Hochviskose Kunststoffe wie Polycarbonat (PC) benötigen niedrigere Geschwindigkeiten – etwa 5–30 cm/s –, um Überhitzung oder Lufteinschlüsse zu vermeiden.

| Materialtyp | Viskositätsniveau | Geschwindigkeitsbereich (cm/sec) |

|---|---|---|

| PE/PP | Niedrig | 10 – 100 |

| PC | Hoch | 5 – 30 |

Produktfaktoren

Produktgröße und -form:

100 und 300 cm/s² – zu verwenden, um Fehler zu vermeiden. Größere Designs mit dicken Wänden erfordern jedoch eine geringere Geschwindigkeit, um Spannungen und Verformungen vorzubeugen.

Diese Tabelle veranschaulicht den Zusammenhang zwischen Produkteigenschaften und Geschwindigkeit:

| Produkttyp | Wandstärke (mm) | Geschwindigkeitsbereich (cm/sec) |

|---|---|---|

| Dünnwandig | 0.5 – 1 | 100 – 300 |

| Dickwandig | Abgewandelt | 10 – 50 |

Werkzeugbau von entscheidender Bedeutung . Es ermöglicht uns, fundierte Entscheidungen zu treffen, sodass die Produktion effizient und qualitativ hochwertig bleibt. Die Kenntnis jedes Details ist wichtig, um den Werkzeugbau zu beherrschen.

Hochviskose Kunststoffe erfordern langsamere Einspritzgeschwindigkeiten.WAHR

Hochviskose Materialien wie PC erfordern langsamere Drehzahlen, um Defekte zu vermeiden.

Dünnwandige Produkte erfordern niedrigere Einspritzgeschwindigkeiten.FALSCH

Bei dünnwandigen Produkten sind höhere Geschwindigkeiten erforderlich, um Fehlschüsse zu vermeiden.

Wie beeinflusst die Anlagenleistung die Einspritzgeschwindigkeit?

Manchmal wundern sich die Leute, warum manche Formteile perfekt aussehen und andere nicht. Die Leistungsfähigkeit der Anlagen hat einen erheblichen Einfluss auf die Geschwindigkeit des Spritzgießprozesses.

Die Leistungsfähigkeit von Spritzgießmaschinen ist entscheidend für die Produktionsgeschwindigkeit. Wichtige Details wie Maschinentyp, Schneckengröße und Kunststoffeigenschaften beeinflussen sowohl die Geschwindigkeit als auch die Produktqualität maßgeblich.

Auswirkungen der Leistung von Spritzgießmaschinen

Ich erinnere mich noch gut daran, wie ich zum ersten Mal eine voll ausgelastete Spritzgießmaschine sah. Es war faszinierend zu beobachten, wie sie mit höchster Präzision detaillierte Teile herstellte. Ihre Leistung bestimmt das Tempo des Spritzgießprozesses. Stellen Sie sich eine kleine Maschine vor, die winzige Plastikspielzeuge produziert; ihre Geschwindigkeit liegt zwischen 5 und 20 cm/s. Industriemaschinen hingegen erreichen Geschwindigkeiten von bis zu 500 cm/s, insbesondere solche, die für höchste Präzision ausgelegt sind . Das ist, als würde man eine langsame Fahrradfahrt mit einem rasanten Rennwagen vergleichen.

Rolle von Schraubendurchmesser und -hub

Betrachten wir den Schneckendurchmesser. Stellen Sie sich zwei Maschinen vor – eine mit einer dicken 50-mm-Schnecke, die andere mit einer dünnen 30-mm-Schnecke. Die größere Schnecke fördert aufgrund ihres größeren Durchmessers mehr Kunststoff pro Schuss. Um jedoch ähnliche Geschwindigkeiten zu erreichen, sind aufgrund des höheren Volumens höhere Betriebsgeschwindigkeiten

| Schraubendurchmesser | Einspritzgeschwindigkeitsbereich |

|---|---|

| 30 mm | Mäßig |

| 50 mm | Höher bei gleichem Volumen |

Einfluss von Materialeigenschaften

Die Materialwahl fasziniert mich. Niedrigviskose Materialien wie Polyethylen (PE) und Polypropylen (PP) fließen problemlos durch Formen und erreichen Geschwindigkeiten von bis zu 100 cm/s. Dickflüssigere Materialien wie Polycarbonat (PC) hingegen erfordern eine langsamere Verarbeitung, um Überhitzung und Blasenbildung zu vermeiden und Probleme wie das Anbrennen des Materials zu verhindern . Das ist vergleichbar mit der Verwendung verschiedener Öle beim Kochen, da jedes Öl einen eigenen Rauchpunkt hat.

Bedeutung von Produktgröße und -form

Auch die Größe spielt eine Rolle! Dünnwandige Objekte benötigen einen schnellen Spritzstoß – bis zu 300 cm/s –, um jeden Bereich perfekt auszufüllen. Dickwandige Produkte hingegen erfordern ein schonendes Vorgehen, um Verformungen oder Risse zu vermeiden.

| Produkttyp | Empfohlene Geschwindigkeit |

|---|---|

| Dünnwandig | 100 – 300 cm/s |

| Dickwandig | 10 – 50 cm/s |

Die Kenntnis dieser Faktoren trägt nicht nur zur Qualitätsverbesserung bei, sondern verwandelt den Prozess auch in eine gut orchestrierte Symphonie – in der jeder Teil zur Harmonie beiträgt.

Hochgeschwindigkeitsmaschinen erreichen Einspritzgeschwindigkeiten von 300-500 cm/sec.WAHR

Hochleistungsmaschinen für Präzisionsbauteile erreichen diese Geschwindigkeiten.

Polycarbonat benötigt höhere Einspritzgeschwindigkeiten als Polypropylen.FALSCH

Polycarbonat erfordert niedrigere Drehzahlen, um ein Versengen zu vermeiden.

Warum spielen Materialeigenschaften beim Spritzgießen eine Rolle?

Haben Sie sich jemals gefragt, warum die Auswahl des richtigen Materials beim Spritzgießen einem Schachspiel gleicht?

Beim Spritzgießen spielen die Materialeigenschaften eine entscheidende Rolle. Sie bestimmen, welcher Kunststoff am besten geeignet ist und beeinflussen die Einstellungen für Fließfähigkeit, Temperatur und Geschwindigkeit. Die Festigkeit des fertigen Produkts hängt von diesen Eigenschaften ab. Auch Haltbarkeit und Oberflächenbeschaffenheit werden maßgeblich von ihnen beeinflusst. Diese Faktoren sind für eine erfolgreiche Fertigung unerlässlich.

Die Bedeutung von Materialeigenschaften

Der Einstieg ins Spritzgießen fühlte sich an wie der Sprung in eine schwierige und technische Welt. Entscheidungen basierten auf undurchsichtigen „Materialeigenschaften“. Erst nach einigen Fehlern begriff ich deren entscheidende Rolle bei der Perfektionierung des Prozesses.

Die Wahl des richtigen Materials ist kein einfacher Schritt, sondern der Schlüssel zum Erfolg in der Fertigung. Viskosität, Schmelzpunkt und Wärmeleitfähigkeit sind essenziell. Sie wirken wie geheime Zutaten, die das Verhalten des Materials beim Spritzgießen selbst erfahren, als sich einige Teile aufgrund meiner Vernachlässigung der Viskosität verzogen.

Die Verarbeitung von Materialien wie Polyethylen (PE) ermöglicht beispielsweise Hochgeschwindigkeits-Spritzgießen, ideal für die schnelle Herstellung vieler Teile. Bei Polycarbonat (PC) hingegen ist Geduld gefragt, um ein Anbrennen zu vermeiden.

| Material | Viskosität | Einspritzgeschwindigkeitsbereich (cm/sec) |

|---|---|---|

| Polyethylen | Niedrig | 10 – 100 |

| Polycarbonat | Hoch | 5 – 30 |

Ausrüstungsfaktoren, die die Materialauswahl beeinflussen

Die richtige Ausrüstung zu finden, ist wie die Suche nach den perfekten Laufschuhen. Anfangs hatte meine kleine Maschine aufgrund ihrer Drehzahlbegrenzung Schwierigkeiten mit allem, was über niedrigviskose Kunststoffe hinausging. Große Industriemaschinen verarbeiten härtere Materialien problemlos.

Der Schneckendurchmesser und der Hub gaben Aufschluss über die Materialverträglichkeit. Größere Schnecken fördern mehr Material, benötigen aber höhere Drehzahlen, um mit kleineren Schnecken mithalten zu können. Diese Faktoren optimal aufeinander abzustimmen, war knifflig, aber entscheidend für die Wahl des richtigen Materials für meine Maschine.

Produktgestaltungsüberlegungen

Produktgröße und -form erfordern sorgfältige Planung. Dünnwandige Produkte benötigen höhere Einspritzgeschwindigkeiten, um die Formen zu füllen und Fehler zu vermeiden – eine Lehre, die man aus fehlerhaften Behältern gezogen hat.

Große, dicke Gegenstände hingegen erfordern eine schonendere Vorgehensweise mit geringerer Geschwindigkeit, um Belastungen zu vermeiden.

| Produkttyp | Einspritzgeschwindigkeitsbereich (cm/sec) |

|---|---|

| Dünnwandige Behälter | 100 – 300 |

| Dickwandige Schalen | 10 – 50 |

Das Verständnis dieser Dynamiken hilft mir, sowohl ästhetische als auch funktionale Designs zu entwickeln, die den Produktionsmaßstäben . Diese umfassende Strategie unterstützt nicht nur die Fertigung, sondern verbessert auch die Produktqualität.

Wie Materialeigenschaften mit den Fähigkeiten der Maschine interagieren, beschäftigt mich schon früh im Designprozess. Die Abstimmung des Materials auf die Stärken der Maschine und die Produktanforderungen hat kostspielige Fehler vermieden und die Leistung meiner Produkte verbessert.

Hochviskose Kunststoffe erfordern niedrigere Einspritzgeschwindigkeiten.WAHR

Hochviskose Kunststoffe wie Polycarbonat (PC) erfordern langsamere Verarbeitungsgeschwindigkeiten, um Defekte zu vermeiden.

Dünnwandige Produkte benötigen niedrigere Einspritzgeschwindigkeiten als dickwandige.FALSCH

Dünnwandige Produkte erfordern höhere Geschwindigkeiten, um die Form schnell zu füllen.

Wie beeinflussen Produktgröße und -form die Spritzgießgeschwindigkeit?

Haben Sie jemals darüber nachgedacht, wie die Größe und Form eines Produkts den Formgebungsprozess beschleunigen oder verlangsamen können?

Produktgröße und -form beeinflussen die Spritzgießgeschwindigkeit maßgeblich. Dünnwandige Konstruktionen erfordern hohe Geschwindigkeiten, um die Formen vollständig zu füllen. Dickwandige Strukturen benötigen hingegen niedrige Geschwindigkeiten, um Spannungen und Defekte zu vermeiden. Dies ist von entscheidender Bedeutung.

Produktgröße und -form verstehen

Die Abmessungen eines Produkts spielen eine entscheidende Rolle für die Bestimmung der Spritzgießgeschwindigkeit. Dünnwandige Konstruktionen, wie sie typischerweise bei Kunststoffbehältern oder Elektronikgehäusen vorkommen, erfordern höhere Geschwindigkeiten. Dadurch wird sichergestellt, dass der geschmolzene Kunststoff den gesamten Formhohlraum schnell ausfüllt und Defekte wie unvollständige Füllung vermieden werden.

Umgekehrt erfordern große und dickwandige Produkte niedrigere Einspritzgeschwindigkeiten. Wird zu schnell eingespritzt, können die inneren Spannungen zu Verformungen oder Rissen führen und die Produktintegrität beeinträchtigen.

Einfluss der Ausrüstung auf die Formgeschwindigkeit

Die Leistung von Spritzgießmaschinen , wie Teile unterschiedlicher Größen und Formen geformt werden. Eine Hochgeschwindigkeits-Spritzgießmaschine erreicht Geschwindigkeiten von bis zu 500 cm/s, was sich besonders für dünnwandige Konstruktionen eignet. Maschinen mit größeren Schneckendurchmessern beeinflussen die Geschwindigkeit ebenfalls, sodass Anpassungen je nach Produktgröße und -form erforderlich sind.

| Maschinentyp | Geeignet für | Einspritzgeschwindigkeitsbereich |

|---|---|---|

| Gewöhnliche kleine Maschine | Kleine Plastikspielzeuge | 5 – 20 cm/s |

| Hochgeschwindigkeitsmaschine | Präzisionsbauteile | 300 – 500 cm/s |

Materialeigenschaften und Produktdesign

Verschiedene Materialien reagieren unterschiedlich auf verschiedene Formgebungsgeschwindigkeiten. Polyethylen (PE) und Polypropylen (PP) beispielsweise ermöglichen aufgrund ihrer geringeren Viskosität höhere Geschwindigkeiten. Materialien wie Polycarbonat (PC) hingegen erfordern langsamere Geschwindigkeiten, um Probleme wie Anbrennen zu vermeiden.

Die Wahl des Materials 11 ist bei der Produktentwicklung von entscheidender Bedeutung, da sie die optimale Formgebungsgeschwindigkeit für die Gewährleistung von Qualität und Präzision bestimmt. Beispielsweise können PP-Materialien mit 10–100 cm/s geformt werden, während PC etwa 5–30 cm/s erfordert.

Praktische Beispiele

In der Praxis können für die Herstellung dünnwandiger Kunststoffbehälter mit einer Wandstärke von 0,5–1 mm Geschwindigkeiten von 100–300 cm/s erforderlich sein, um eine optimale Befüllung und Qualität zu gewährleisten. Die Fertigung großer, dickwandiger Kunststoffbehälter hingegen kann mit Geschwindigkeiten von etwa 10–50 cm/s erfolgen, um potenzielle Defekte zu minimieren.

Durch das Verständnis dieser Faktoren können Hersteller ihre Prozesse optimieren und so Effizienz gewährleisten und hohe Qualitätsstandards während der gesamten Produktion aufrechterhalten.

Hochviskose Kunststoffe erfordern niedrigere Einspritzgeschwindigkeiten.WAHR

Hochviskose Materialien wie PC erfordern niedrigere Drehzahlen, um Defekte zu vermeiden.

Dünnwandige Produkte erfordern niedrigere Einspritzgeschwindigkeiten.FALSCH

Um bei dünnwandigen Produkten Defekte zu vermeiden, sind höhere Geschwindigkeiten erforderlich.

Wie lässt sich die Einspritzgeschwindigkeit für eine bessere Qualität optimieren?

Manche Spritzgussprodukte sehen perfekt aus. Das Geheimnis liegt in der richtigen Spritzgießgeschwindigkeit. Ja, die Geschwindigkeit ist entscheidend.

Die Einspritzgeschwindigkeit lässt sich zur Qualitätsverbesserung anpassen, indem man die Maschinenleistung, den Schneckendurchmesser und die Materialeigenschaften berücksichtigt. Durch die Optimierung dieser Parameter werden Fehler reduziert und die Produktionseffizienz gesteigert.

Ausrüstungsfaktoren verstehen

Leistung von Spritzgießmaschinen

dazu sind Hochleistungsmaschinen wie Ferraris mit 300 bis 500 cm/s deutlich schneller. Die Wahl der richtigen Anlage ist entscheidend für die Steigerung der Produktionseffizienz .

Schraubendurchmesser und Hub

Sprechen wir über Schnecken. Es ist wie die Wahl eines dicken oder dünnen Strohhalms für Ihren Milchshake. Eine größere Schnecke bedeutet mehr Volumen pro Umdrehung. Allerdings muss die Drehzahl für einen gleichmäßigen Durchfluss angepasst werden. Eine 50-mm-Schnecke benötigt eine höhere Drehzahl als eine 30-mm-Schnecke, um das gleiche Injektionsvolumen zu erzielen. Durch die Anpassung dieser Einstellungen lässt sich die beste Leistung .

Analyse der Materialfaktoren

Eigenschaften von Kunststoffmaterialien

Materialien verhalten sich unter Druck unterschiedlich – genau wie Menschen! Niedrigviskose Materialien wie PE und PP sind druckbeständig und lassen sich schnell verarbeiten (10–100 cm/s). Hochviskose Materialien wie PC benötigen hingegen geringere Geschwindigkeiten (5–30 cm/s), um eine Überhitzung zu vermeiden. Die Kenntnis dieser Unterschiede trägt zur Qualitätssicherung . <sup>14</sup>

Bewertung von Produktfaktoren

Produktgröße und -form

Produktgröße und -form beeinflussen auch die Geschwindigkeit. Stellen Sie sich vor, Sie streichen eine große Wand im Vergleich zu einer kleinen Leinwand; für jedes Produkt ist eine andere Vorgehensweise erforderlich. Dünne Gegenstände benötigen hohe Geschwindigkeiten (100–300 cm/s) für ein schnelles Befüllen. Dickere Produkte benötigen niedrigere Geschwindigkeiten (10–50 cm/s), um Spannungen zu reduzieren und ein Verbiegen zu verhindern. Die Anpassung der Geschwindigkeit an diese Anforderungen ist für die Verbesserung der Werkzeugkonstruktion .

Praktische Tipps zur Optimierung

- Maschinen regelmäßig kalibrieren: Wie beim Stimmen eines Musikinstruments sorgt die Instandhaltung der Geräte in gutem Zustand für einen reibungslosen Ablauf.

- Testen Sie verschiedene Materialien: Probieren Sie Materialien aus, die gut mit Ihrer Maschine harmonieren.

- Produktdesign analysieren: Die Abstimmung des Designs auf die Maschinen- und Materialfähigkeiten ist wichtig, um die besten Ergebnisse 16 .

Tabelle: Gängige Einspritzgeschwindigkeiten nach Materialart

| Materialtyp | Geschwindigkeitsbereich (cm/sec) |

|---|---|

| Polyethylen (PE) | 10 – 100 |

| Polypropylen (PP) | 10 – 100 |

| Polycarbonat (PC) | 5 – 30 |

| Glasfaser-Kunststoffe | Variable |

Die Optimierung der Einspritzgeschwindigkeit erfordert mehr als nur kleine Änderungen; es geht darum, die Zusammenhänge zwischen den einzelnen Prozessschritten zu verstehen. Indem ich meine Gedanken und Erfahrungen teile, hoffe ich, dass Sie neue Wege entdecken, Ihre Vorgehensweise zu verbessern und jedes Mal perfekte Ergebnisse zu erzielen.

Hochgeschwindigkeitsmaschinen können mit 300-500 cm/sec einspritzen.WAHR

Hochwertige industrielle Spritzgießmaschinen erreichen diese Geschwindigkeiten.

Dickwandige Produkte erfordern hohe Einspritzgeschwindigkeiten.FALSCH

Dickwandige Produkte benötigen niedrigere Drehzahlen, um Spannungsprobleme zu vermeiden.

Abschluss

Die Füllgeschwindigkeit von Spritzgussformen variiert je nach Maschinenleistung, Materialeigenschaften und Produktdesign und liegt zwischen 5 und 500 cm/sec, um eine optimale Qualität und Effizienz in der Produktion zu gewährleisten.

-

Erfahren Sie, wie die Abmessungen der Schnecke die Geschwindigkeit und Konsistenz der Formfüllung beeinflussen. ↩

-

Erfahren Sie, wie Maschinenleistung die Produktionseffizienz steigern kann. ↩

-

Erfahren Sie, warum die Werkzeugkonstruktion für effiziente Produktionsprozesse von entscheidender Bedeutung ist. ↩

-

Erfahren Sie, wie sich Hochgeschwindigkeitsmaschinen auf Produktionsqualität und Effizienz auswirken. ↩

-

Erfahren Sie, wie die Anpassung des Schraubendurchmessers die Einspritzgeschwindigkeit optimiert. ↩

-

Entdecken Sie Methoden, um Materialfehler wie Versengen zu vermeiden. ↩

-

Erfahren Sie, wie sich Materialeigenschaften auf Spritzgussverfahren auswirken und somit die Produktqualität und Effizienz beeinflussen. ↩

-

Verstehen Sie, wie sich die Materialauswahl auf die Effizienz der Großproduktion und die Qualität der Produkte auswirkt. ↩

-

Erfahren Sie, wie sich unterschiedliche Produktabmessungen auf die Geschwindigkeit des Formgebungsprozesses auswirken und somit Effizienz und Qualität der Ergebnisse beeinflussen. ↩

-

Erfahren Sie mehr über den Zusammenhang zwischen den Fähigkeiten der Maschine und deren Auswirkung auf die Formgebungsgeschwindigkeit für verschiedene Produktdesigns. ↩

-

Verstehen Sie, wie die Auswahl unterschiedlicher Materialien die erforderliche Einspritzgeschwindigkeit für optimale Fertigungsergebnisse beeinflussen kann. ↩

-

Das Verständnis der Maschinentypen hilft dabei, die Einspritzgeschwindigkeit zu optimieren und so bessere Produktionsergebnisse zu erzielen. ↩

-

Durch die Untersuchung von Schneckenparametern lassen sich die Werkzeugeffizienz und die Produktqualität verbessern. ↩

-

Erfahren Sie, wie die Viskosität die Geschwindigkeit beeinflusst, um Fehler wie Anbrennen zu vermeiden. ↩

-

Durch die Anpassung der Geschwindigkeit an die Produktabmessungen werden Belastungen vermieden und die Qualität verbessert. ↩

-

Die Wahl des richtigen Materials optimiert die Maschinenleistung und die Produktqualität. ↩