Ich erinnere mich noch gut an das erste Mal, als ich eine Spritzgießmaschine sah. Es war wie Zauberei! Doch hinter dieser Magie verbirgt sich eine sehr präzise Wissenschaft.

Eine falsche Einstellung des Einspritzdrucks beim Spritzgießen führt häufig zu Problemen wie Gratbildung, Sprühnebel, Silberstreifen, Maßabweichungen und Blasenbildung. Diese Mängel beeinträchtigen Aussehen, Funktionalität und Festigkeit des Endprodukts. Qualität und Festigkeit sinken dadurch erheblich.

Wenn ich an Probleme beim Spritzgießen denke, kommen mir Erinnerungen an meine Anfänge in der Fertigung in den Sinn. Damals hatte ich mit seltsamen Schwierigkeiten zu kämpfen. Jeder Fehler offenbarte etwas Wichtiges über den Prozess. Die Ursachen dieser Fehler zu verstehen, ist wie die Entdeckung verborgener Wahrheiten. Diese Erkenntnisse tragen maßgeblich zur Verbesserung der Produktionsqualität bei. Lasst uns jeden Fehler untersuchen und lernen, wie wir ihn beheben können. Unsere Arbeit sollte nicht nur erfolgreich sein, sondern auch unser Können unter Beweis stellen.

Unzureichender Druck verursacht Gratbildung beim Spritzgießen.WAHR

Grat entsteht, wenn überschüssiges Material aus der Form austritt, oft aufgrund von hohem Druck.

Silberne Streifen verbessern das Erscheinungsbild des Produkts beim Formen.FALSCH

Silberstreifen sind Mängel, die die visuelle Qualität von Produkten negativ beeinflussen.

- 1. Wie kommt es zu einem Überschlag durch hohen Einspritzdruck und welche Folgen hat dieser?

- 2. Warum bilden sich silberne Streifen auf Formteilen und wie kann ich sie verhindern?

- 3. Wie verursachen Druckschwankungen Maßabweichungen?

- 4. Warum entstehen Schweißspuren beim Spritzgießen und welche Auswirkungen haben sie?

- 5. Abschluss

Wie kommt es zu einem Überschlag durch hohen Einspritzdruck und welche Folgen hat dieser?

Haben Sie schon einmal darüber nachgedacht, wie selbst kleinste Details beim Spritzgießen große Probleme für Ihr Endprodukt verursachen können?

Hoher Einspritzdruck presst die Kunststoffschmelze über die Trennlinien der Form hinaus. Dies geschieht, wenn der Druck die Schließkraft der Form übersteigt. Dadurch entstehen unebene Kanten. Die Kosten für das Nachbearbeiten steigen erheblich.

Wie Blitze entstehen

In meinen Anfängen in der Kunststoffindustrie tauchte der Grat wie eine unerwünschte Überraschung auf. Er entstand, wenn der Einspritzdruck die Schließkraft der Form überstieg. Dieser Druck presste den Kunststoff durch kleinste Spalten. Stellen Sie sich vor, Sie versuchen, einen dampfenden Topf ohne dichten Deckel abzudecken – der Dampf entweicht überall, wo er kann.

Sehfehler und ihre Auswirkungen

| Defekt | Ursache | Auswirkungen |

|---|---|---|

| Blitz | Der hohe Einspritzdruck presst die Schmelze über die Formränder hinaus. | Unebene Kanten, erhöhte Nachbearbeitungskosten. |

| Größengenauigkeit | Der hohe Einspritzdruck führt dazu, dass Produkte über die beabsichtigten Abmessungen hinaus aufquellen, ähnlich wie wenn man zu viel Teig auf ein Backblech gibt. | Inkompatibilität mit anderen Komponenten, was die Funktionalität beeinträchtigt. |

Probleme mit der Größengenauigkeit

Hoher Einspritzdruck beeinflusst nicht nur das Aussehen, sondern auch die Größe. Zu viel Druck lässt Produkte über ihre beabsichtigten Abmessungen hinaus aufquellen, ähnlich wie zu viel Teig auf einem Backblech. Zu niedriger Druck hat den gegenteiligen Effekt und führt dazu, dass das Produkt nicht vollständig gefüllt ist.

- Maßabweichung : Blitz- oder Kurzaufnahmen verändern die Produktgröße über die Konstruktionsvorgaben hinaus.

- Ungleichmäßige Schrumpfung : Falscher Druck beeinflusst die Schmelzschrumpfung während der Abkühlung und führt zu ungleichmäßigen Abmessungen.

Probleme innerhalb des Produkts

Innere Mängel verursachen erhebliche Probleme. Ich hatte oft mit Schrumpfungsfalten und Blasen zu kämpfen. Einen Ballon aufzublasen, ohne Falten oder Lufteinschlüsse zu verursachen, fühlt sich vertraut an.

- Schrumpfungsmarken : Diese entstehen, wenn dickere Teile nicht genügend geschmolzenes Material erhalten.

- Schweißspuren : Sie entstehen, wenn zwei geschmolzene Ströme aufgrund unzureichenden Drucks nicht richtig zusammenfließen.

- Blasen : Entstehen durch eingeschlossene Luft bei schnellem oder langsamem Schmelzfluss.

Das Erkennen dieser Fehler war entscheidend. Dieses Verständnis hat meine Arbeitsweise grundlegend verändert. Jede Veränderung führt zu höherer Qualität und geringeren Kosten, was für die Optimierung von Spritzgussverfahren , um eine bessere Qualitätskontrolle und niedrigere Produktionskosten zu erzielen .

Überhitzung tritt auf, wenn der Einspritzdruck die Schließkraft übersteigt.WAHR

Hoher Druck presst die Kunststoffschmelze über die Formränder hinaus und verursacht so Grat.

Niedriger Einspritzdruck führt zu Gratbildung.FALSCH

Die Ursache für den Überschlag ist ein zu hoher, nicht ein zu niedriger Einspritzdruck.

Warum bilden sich silberne Streifen auf Formteilen und wie kann ich sie verhindern?

Haben Sie sich jemals gefragt, warum diese störenden silbernen Linien auf ansonsten makellosen Formteilen erscheinen? Viele sind von diesen Streifen überrascht. Sie hinterlassen Spuren, wo alles andere perfekt aussieht. Sie fallen wirklich auf, nicht wahr? Dieses Problem gibt selbst den erfahrensten Handwerkern Rätsel auf.

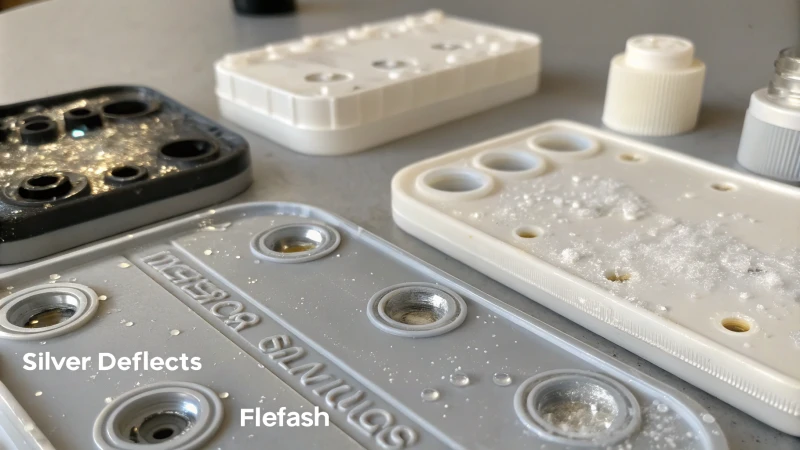

Silberne Linien in Formteilen entstehen durch falschen Druck beim Einspritzen. Dadurch wird Luft im geschmolzenen Kunststoff eingeschlossen oder Feuchtigkeit verdunstet. Durch Anpassen von Einspritzgeschwindigkeit, Druck und Formtemperatur lassen sich diese Linien vermeiden.

Wie Silberstreifen entstehen

Ich erinnere mich noch gut an meine erste Begegnung mit silbernen Streifen auf Spritzgussteilen. Das war wirklich ärgerlich! Diese Spritzerflecken entstehen, wenn Luft oder Feuchtigkeit im Kunststoff eingeschlossen wird. Beim Abkühlen des Produkts hinterlassen diese eingeschlossenen Bestandteile sichtbare Streifen oder Flecken.

Ursachen für Silberstreifen

- Hoher Einspritzdruck: Wird die Schmelze zu schnell bewegt, wird Luft eingeschlossen, ähnlich wie übermäßiger Druck zur Bildung von Blitzen 3 .

- Niedriger Einspritzdruck: Unzureichender Druck führt zu Überhitzung in Teilen der Form, wodurch Feuchtigkeit verdunstet und Streifen entstehen.

| Ursache | Beschreibung |

|---|---|

| Hohe Einspritzgeschwindigkeit | Schließt aufgrund der schnellen Strömung Luft ein |

| Niedrige Einspritzgeschwindigkeit | Verursacht Feuchtigkeitsverdunstung |

| Formtemperatur | Ungleichmäßige Temperatur führt zu Luft-/Feuchtigkeitseinschluss |

Präventionstechniken

- Optimale Abstimmung von Einspritzdruck und -geschwindigkeit: Durch die richtige Balance dieser Parameter lassen sich Fehler wie z. B. ungleichmäßige Spritzmuster 4 .

- Formtemperatur kontrollieren: Eine gleichmäßige Temperaturkontrolle beugt lokalen Problemen vor.

- Richtiges Formendesign: Belüftungsöffnungen tragen wesentlich dazu bei, die Entstehung von Defekten zu reduzieren.

Auswirkungen auf die Produktqualität

Silberne Streifen beeinträchtigen das Erscheinungsbild von Produkten und lassen sie weniger wertvoll erscheinen. In Branchen, in denen das Aussehen eine entscheidende Rolle spielt, wie beispielsweise in der Unterhaltungselektronik, ist die Beseitigung dieser Streifen unerlässlich. Durch das Verständnis ihrer Ursachen und die entsprechende Behebung konnte ich die Produktqualität deutlich verbessern.

Wer mehr über den Umgang mit optischen Mängeln erfahren möchte, sollte sich mit Strategien zur Maßgenauigkeit . Ein ganzheitlicher Ansatz, der Design, Verarbeitungsbedingungen und Materialwahl umfasst, ist unerlässlich. Dadurch werden Fehler reduziert und sowohl die Zuverlässigkeit als auch die Marktakzeptanz verbessert. Dies ist entscheidend für eine reibungslose Produktion und die Wettbewerbsfähigkeit in unserer Branche.

Eine zu hohe Einspritzgeschwindigkeit verursacht silberne Streifen.WAHR

Bei starker Strömung wird Luft eingeschlossen, wodurch sich beim Abkühlen silbrige Streifen bilden.

Durch eine korrekte Formgestaltung werden alle Silberstreifen vermieden.FALSCH

Durch die Formgestaltung werden Streifenbildung reduziert, aber nicht vollständig beseitigt.

Wie verursachen Druckschwankungen Maßabweichungen?

Haben Sie sich jemals gefragt, warum manche Produkte nicht gut zusammenpassen oder nicht so schön aussehen, wie Sie es erwartet haben? Druckveränderungen sind oft die Ursache für dieses Problem.

Druckänderungen verändern die Größe oder Form eines Materials erheblich und weichen von der ursprünglichen Konstruktion ab. Dies erschwert die Montage. Auch das Erscheinungsbild leidet. Die Leistungsfähigkeit nimmt ab, insbesondere bei Formteilen.

Ursachen von Dimensionsabweichungen

Maßabweichungen entstehen häufig durch Druckschwankungen der überschüssiges Material aus der Form austritt und unerwünschte Auswüchse über die gewünschte Form hinaus entstehen. Umgekehrt kann niedriger Druck zu unvollständiger Formfüllung führen, bei der nicht genügend Material in die Form gelangt, was kleinere Produktabmessungen zur Folge hat.

Äußerliche Mängel

| Fehlertyp | Ursache | Auswirkungen |

|---|---|---|

| Blitz (Überlauf) | Überdruck führt zum Überlaufen des Materials | Unebene Kanten, erhöhte Beschnittkosten |

| Silberstreifen | Durch die schnelle Strömung vermischte sich Luft mit der Schmelze | Vermindert die optische Qualität des Produkts |

Diese Mängel traten während eines Projekts deutlich zutage, als silberne Streifen auf den Gehäusen elektronischer Bauteile auftraten. Sie sahen aus wie Narben auf eigentlich makellosen Oberflächen.

Maßgenauigkeitsfehler

Hoher Einspritzdruck kann zu Gratbildung führen, die die Konstruktionsgrenzen überschreiten kann, während niedriger Druck zu unvollständig gefüllten Bauteilen führt. Beide Szenarien verursachen Maßabweichungen, die die Produktmontage und -funktion beeinträchtigen.

Ungleichmäßige Schrumpfung

Falscher Druck beeinflusst die Schrumpfung. Zu hoher Druck verändert die Schrumpfungsrate über das gesamte Produkt, während zu niedriger Druck in dickeren Bereichen zu Schrumpfungsspuren führen kann. Diese Verformung beeinträchtigt sowohl die Passform als auch die optische Qualität.

Interne Qualitätsbedenken

Druckschwankungen beeinflussen nicht nur das äußere Erscheinungsbild, sondern auch die innere Qualität:

- Schrumpfungsmarken: Unzureichender Druck führt zu unebenen Oberflächen und verminderter Festigkeit.

- Schweißspuren: Niedriger Druck führt zu schlechter Verschmelzung an Stellen, an denen mehrere Schmelzen aufeinandertreffen, wodurch die Struktur geschwächt wird.

- Blasen: Sowohl niedriger als auch hoher Druck können Luft im Material einschließen und so Dichte und Festigkeit beeinträchtigen.

Das Verständnis dieser Faktoren trägt zur Verbesserung der Konstruktions- und Fertigungsprozesse bei und gewährleistet so die Qualität der Kunststoffprodukte⁸ . Jedes Projekt liefert wertvolle Erkenntnisse über die Vorhersage und Bekämpfung dieser unsichtbaren Kräfte, die Konstruktionen ruinieren könnten.

Hoher Druck verursacht Gratbildung bei Formteilen.WAHR

Übermäßiger Druck führt zu Materialüberlauf und damit zur Bildung von Glutnestern.

Niedriger Druck führt zu größeren Produktabmessungen.FALSCH

Niedriger Druck führt zu Unterfüllung und damit zu kleineren Abmessungen.

Warum entstehen Schweißspuren beim Spritzgießen und welche Auswirkungen haben sie?

Sie fragen sich, warum diese lästigen Linien auf Kunststoffgegenständen entstehen? Diese Linien sind nicht nur ein oberflächliches Problem!

Beim Spritzgießen entstehen Schweißnähte. Unterschiedliche Fließfronten des geschmolzenen Kunststoffs treffen im Formhohlraum aufeinander. Der Kunststoff verbindet sich nicht vollständig. Dies führt zu sichtbaren Linien, die das Endprodukt schwächen und sein Aussehen beeinträchtigen.

Entstehung von Schweißspuren

Oh, Schweißmarken! Jeder, der mit Spritzguss arbeitet, weiß, wie unerwünscht sie sind – so unerwünscht wie ein misslungener Haarschnitt vor einem wichtigen Ereignis. Diese Marken entstehen, wenn der fließende Kunststoff nicht vollständig verschmelzen kann. Das passiert meist, wenn Temperatur oder Druck nicht stimmen. Stellen Sie sich vor, Sie mischen Öl und Wasser; ohne optimale Bedingungen verbinden sie sich nicht vollständig. Ich habe das schon erlebt, wenn die Einspritzgeschwindigkeit nicht richtig eingestellt oder die Werkzeugtemperatur etwas zu niedrig ist.

Beim Spritzgießen Schweißmarken (9) , wenn unterschiedliche Ströme geschmolzenen Kunststoffs im Formhohlraum aufeinandertreffen. Sind die Temperatur- und Druckbedingungen nicht optimal, verschmelzen diese Ströme möglicherweise nicht richtig und hinterlassen eine sichtbare Linie.

| Faktor | Auswirkungen auf Schweißnahtspuren |

|---|---|

| Einspritzgeschwindigkeit | Zu niedrige Geschwindigkeiten können zu unzureichender Fusion führen. |

| Formtemperatur | Niedrigere Temperaturen verhindern eine ordnungsgemäße Verschmelzung. |

Auswirkungen auf die Produktqualität

Schweißnähte können eine erfolgreiche Produktion ruinieren. Sie erzeugen Schwachstellen, die die Bruchgefahr von Bauteilen erhöhen. Das ist unerwünscht, insbesondere bei kritischen Teilen wie Autokomponenten. Stellen Sie sich vor, Sie fahren auf der Autobahn und das Lenkrad bewegt sich stärker als normal. Das ist alles andere als gut.

- Verminderte Festigkeit : Schweißnähte können als Schwachstellen die strukturelle Integrität von Formteilen beeinträchtigen. Bei Bauteilen wie Automobilteilen kann diese Schwäche zu vorzeitigem Versagen unter Belastung führen.

- Ästhetische Anforderungen : Produkte wie Gehäuse für Unterhaltungselektronik erfordern makellose Oberflächen. Schweißnähte beeinträchtigen das Erscheinungsbild und sind daher für hochwertige Anwendungen inakzeptabel.

- Erhöhte Produktionskosten : Die Behebung dieser Probleme erfordert mehr Anpassungen, längere Produktionszeiten und einen höheren Ressourcenverbrauch.

Die Behebung von Schweißnahtfehlern kann Prozessanpassungen¹⁰ , was zu längeren Zykluszeiten und einem höheren Ressourcenverbrauch führt.

Umgang mit Schweißspuren

Wie lassen sich diese störenden Schweißspuren also entfernen? Es geht um Optimierung:

- Optimierung der Einspritzparameter : Durch die Anpassung von Geschwindigkeit und Druck wird eine bessere Verschmelzung der Schmelze gewährleistet.

- Formtemperatur kontrollieren : Die Aufrechterhaltung einer geeigneten Formtemperatur fördert eine bessere Verbindung zwischen den Fließfronten.

- Bauteilkonstruktion optimieren : Durch die Neugestaltung von Bereichen, um mehrere Fließfronten zu vermeiden, lassen sich Schweißnähte deutlich reduzieren.

Die Anpassung der Angussstellen oder das Hinzufügen von Fließkanälen ist sehr effektiv.

Für alle, die sich für dieses Thema interessieren, gibt es zahlreiche detaillierte Anleitungen, die tiefere Einblicke in die Optimierung des Spritzgießprozesses und die effektive Vermeidung von Schweißnähten bieten. den ausführlichen Anleitungen 11 zur Optimierung des Spritzgießprozesses.

Durch die hohe Einspritzgeschwindigkeit entstehen Schweißspuren.FALSCH

Durch zu niedrige Einspritzgeschwindigkeiten, die zu unzureichender Verschmelzung führen, entstehen Schweißspuren.

Die Formtemperatur beeinflusst die Schweißnahtbildung.WAHR

Zu niedrige Formtemperaturen verhindern eine ordnungsgemäße Verschmelzung und führen zu Schweißspuren.

Abschluss

Unsachgemäßer Einspritzdruck beim Formen kann zu Fehlern wie Grat, Silberstreifen und Maßungenauigkeiten führen, was die Produktqualität beeinträchtigt und die Produktionskosten erhöht.

-

Lernen Sie Methoden kennen, mit denen Sie die Effizienz des Formgebungsprozesses und die Produktqualität durch effektives Druckmanagement verbessern können. ↩

-

Erforschen Sie die detaillierten Ursachen von Lufteinschlüssen beim Kunststoffspritzguss, die für das Verständnis der Fehlervermeidung unerlässlich sind. ↩

-

Erfahren Sie, wie übermäßiger Einspritzdruck zu Gratbildung führt, einem häufigen Formfehler, der die Produktqualität beeinträchtigt. ↩

-

Entdecken Sie Techniken zur Vermeidung von Sprühmustern und gewährleisten Sie so eine überlegene Oberflächenqualität bei Formteilen. ↩

-

Lösungen für Maßgenauigkeitsfehler verstehen, um die Präzision und Passgenauigkeit von Formteilen zu verbessern. ↩

-

Erhalten Sie detaillierte Einblicke, wie sich unterschiedliche Druckniveaus auf die Maßgenauigkeit und die Produktqualität auswirken. ↩

-

Erfahren Sie mehr über die Herausforderungen, die Maßabweichungen bei der Montage mit sich bringen, und wie diese die Funktionalität des Produkts beeinträchtigen können. ↩

-

Erhalten Sie praktische Tipps zur Verbesserung der Qualität von Kunststoffprodukten durch die Behebung druckbedingter Defekte. ↩

-

Verstehen Sie die technischen Details der Entstehung von Schweißspuren während des Spritzgießprozesses. ↩

-

Erfahren Sie mehr über spezifische Parametereinstellungen, mit denen sich die Bildung von Schweißnähten minimieren lässt. ↩

-

Erforschen Sie umfassende Strategien zur Verbesserung von Spritzgießprozessen, um Defekte zu reduzieren. ↩