Spritzguss prägt unseren Alltag auf eine Weise, die wir oft übersehen – lassen Sie uns untersuchen, wie es sich auf die Kunststoffdicke auswirkt!

Der Spritzgussprozess beeinflusst die Dicke des Kunststoffteils erheblich durch Variablen wie Einspritzdruck, Zeit, Nachdruck, Formtemperatur, Schmelzetemperatur und Anschnittdesign. Diese Faktoren beeinflussen die Füllkapazität, die Schrumpfung und die Gleichmäßigkeit, die für das Erreichen von Designspezifikationen von entscheidender Bedeutung sind.

Aber unter der Oberfläche verbirgt sich noch viel mehr! Begleiten Sie mich, wenn wir tiefer in die einzelnen Faktoren eintauchen, die zur Optimierung Ihrer Designs und Prozesse beitragen können.

Zu geringer Einspritzdruck führt zu dünneren Kunststoffteilen.WAHR

Niedriger Druck führt zu einer unvollständigen Hohlraumfüllung und verringert die Teiledicke.

Welche Rolle spielt der Einspritzdruck für die Teiledicke?

Der Einspritzdruck ist ein entscheidender Parameter, der die Dicke und Qualität von Kunststoffteilen beim Spritzgießen beeinflusst.

Der Einspritzdruck wirkt sich direkt auf die Dicke von Kunststoffteilen aus, indem er den Fluss des geschmolzenen Materials in die Form steuert. Unzureichender Druck führt zu dünneren Teilen, insbesondere in komplexen Bereichen, während übermäßiger Druck zu Defekten wie lokaler Ausdünnung oder Graten führen kann, die die Maßhaltigkeit des Teils beeinträchtigen.

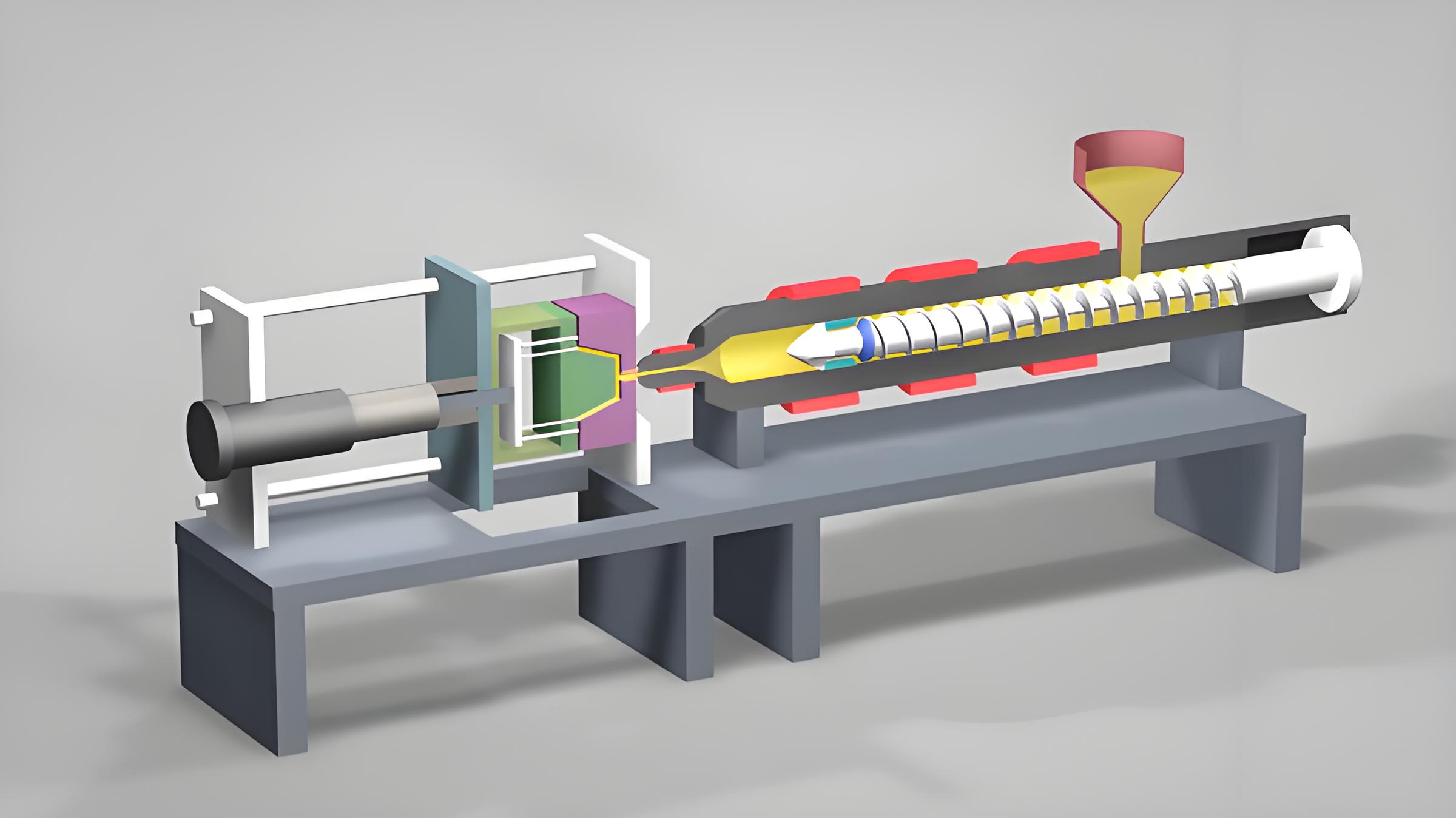

Einspritzdruck verstehen

Der Einspritzdruck bezieht sich auf die Kraft, die auf den geschmolzenen Kunststoff ausgeübt wird, wenn dieser in den Formhohlraum eingespritzt wird. Dieser Druck bestimmt, wie gut die Kavität gefüllt ist und damit die endgültige Dicke des Formteils.

Unzureichender Einspritzdruck

Wenn der Einspritzdruck zu niedrig ist, hat der geschmolzene Kunststoff Schwierigkeiten, den gesamten Formhohlraum zu füllen. Dieses Problem tritt besonders deutlich in Bereichen weit vom Anguss entfernt oder in Formen mit komplizierten Designs auf. Beispielsweise kann die Herstellung großer Teile mit niedrigem Einspritzdruck aufgrund unvollständiger Füllung zu einer unzureichenden Dicke an den Kanten oder in der Mitte führen. Dies kann dazu führen, dass Teile nicht den Designspezifikationen entsprechen, was sich negativ auf Leistung und Zuverlässigkeit auswirkt.

Auswirkungen von zu hohem Injektionsdruck

Umgekehrt kann ein zu hoher Einspritzdruck dazu führen, dass sich die Kunststoffschmelze zu schnell durch die Kavität bewegt. Diese schnelle Bewegung kann zu Problemen wie dem Durchbrechen schwächerer Abschnitte des Teils führen, was zu örtlicher Ausdünnung oder Defekten wie Graten an den Kanten führen kann. Solche Probleme können die Gesamtmaßhaltigkeit des Kunststoffteils beeinträchtigen.

Ausgleich des Einspritzdrucks für optimale Dicke

Das Erreichen des richtigen Gleichgewichts beim Einspritzdruck ist von entscheidender Bedeutung. Es erfordert eine sorgfältige Berücksichtigung von Faktoren wie Formdesign 1 , Materialtyp und Teilekomplexität. Ingenieure müssen gründliche Simulationen und Tests durchführen, um die optimalen Druckeinstellungen zu ermitteln, die eine gleichmäßige Dicke ohne Entstehung von Defekten gewährleisten.

Der Einspritzdruck spielt eine entscheidende Rolle dabei, sicherzustellen, dass Teile ihre beabsichtigten Spezifikationen erfüllen, indem er beeinflusst, wie gründlich und gleichmäßig eine Form gefüllt wird. Durch das Verständnis und die richtige Einstellung dieses Parameters können Hersteller qualitativ hochwertige Teile mit gleichbleibender Dicke und minimalen Fehlern produzieren.

Hoher Einspritzdruck führt zu Gratdefekten.WAHR

Übermäßiger Druck kann zu Gratbildung führen und die Teilegenauigkeit beeinträchtigen.

Niedriger Einspritzdruck sorgt für gleichmäßige Dicke.FALSCH

Unzureichender Druck führt zu unvollständiger Füllung und ungleichmäßiger Dicke.

Wie beeinflussen Haltedruck und Zeit die Dicke?

Das Verständnis der Rolle von Nachdruck und Zeit ist entscheidend, um beim Spritzgießen die gewünschte Teiledicke zu erreichen.

Haltedruck und Haltezeit sind entscheidend für die Bestimmung der Dicke von Kunststoffteilen. Ein ausreichender Nachdruck verdichtet die Schmelze, reduziert die Schrumpfung und sorgt für Maßhaltigkeit. Ebenso ermöglicht die Haltezeit eine vollständige Verfestigung und verhindert Schrumpfung und Defekte wie Vertiefungen. Beide Faktoren müssen sorgfältig kalibriert werden, um Qualität und Effizienz in Einklang zu bringen.

Die Rolle des Haltedrucks

Der Nachdruck wird ausgeübt, sobald die erste Einspritzphase den Formhohlraum füllt. Dieser Druck sorgt dafür, dass der geschmolzene Kunststoff in der Form verdichtet bleibt und kompensiert jegliche Materialschrumpfung, die beim Abkühlen und Erstarren des Teils auftritt.

-

Unzureichender Haltedruck : Wenn der Haltedruck zu niedrig ist, kann der Kunststoff beim Abkühlen übermäßig schrumpfen, was zu dünneren Teilen führt, die nicht den Designspezifikationen entsprechen. Dies ist besonders problematisch in Bereichen, die weiter vom Tor entfernt sind und in denen der Druckverlust größer ist. Beispielsweise erfordern große Automobilkomponenten einen gleichmäßigen Druck, um unterschiedliche Dicken über das Teil hinweg zu vermeiden.

-

Übermäßiger Haltedruck : Andererseits kann zu viel Druck zu Problemen wie Graten führen – einer dünnen Schicht überschüssigen Materials entlang der Trennlinie der Form – aufgrund übermäßiger Krafteinwirkung auf die Form. Dies kann auch zu Spannungen im Kunststoff führen, die nach der Produktion zu Verformungen oder Rissen führen können.

Bedeutung der Haltezeit

Die Haltezeit bestimmt, wie lange der Haltedruck nach dem Füllen der Form anliegt. Dadurch wird sichergestellt, dass das Teil seine Form und Dicke beibehält, bis es ausreichend abgekühlt ist, um aus der Form entnommen zu werden.

-

Kurze Haltezeit : Wenn die Haltezeit nicht ausreicht, kann der Kunststoff zu schrumpfen beginnen, bevor er vollständig erstarrt ist, was zu Defekten wie Einfallstellen oder Hohlräumen führt, die sowohl das Aussehen als auch die strukturelle Integrität beeinträchtigen.

-

Verlängerte Haltezeit : Während eine längere Haltezeit die Dimensionsstabilität verbessern und Dickenschwankungen minimieren kann, kann sie durch die Verlängerung der Zykluszeit auch die Produktionseffizienz verringern. Darüber hinaus kann längeres Halten zu Eigenspannungen führen, die zu Verformungen nach dem Formen führen können.

Qualität und Effizienz in Einklang bringen

Um optimale Ergebnisse zu erzielen, müssen Hersteller den Nachdruck 2 und die Zeit mit anderen Parametern wie Form- und Schmelzetemperaturen in Einklang bringen. Höhere Temperaturen erfordern möglicherweise Anpassungen der Druck- und Zeiteinstellungen, um die Qualität ohne Einbußen bei der Effizienz aufrechtzuerhalten.

Beispieltabelle: Einfluss von Halteparametern auf die Teilequalität

| Parameter | Geringe Einstellungseinwirkung | Hohe Einstellungswirkung |

|---|---|---|

| Druck halten | Schrumpfung, dünne Teile | Blitz, innerer Stress |

| Haltezeit | Einfallstellen, Hohlräume | Erhöhte Zykluszeit, Eigenspannung |

Zusammenfassend lässt sich sagen, dass die Feinabstimmung dieser Parameter auf der Grundlage spezifischer Materialeigenschaften und Teiledesigns für die Herstellung hochwertiger Kunststoffkomponenten im Spritzguss unerlässlich ist. Durch das Verständnis dieser Nuancen können Hersteller Ergebnisse besser vorhersagen und Prozesse entsprechend anpassen.

Der Haltedruck verringert die Schrumpfung der Teile.WAHR

Ein ausreichender Nachdruck verdichtet die Schmelze und verringert so die Schrumpfung.

Eine längere Haltezeit verringert die Produktionseffizienz.WAHR

Eine längere Haltezeit erhöht die Zykluszeit und verringert die Effizienz.

Warum ist die Formtemperatur für die Dickenkontrolle entscheidend?

Die Formtemperatur ist ein entscheidender Faktor beim Spritzgießen und hat direkten Einfluss auf die Dicke und Qualität von Kunststoffteilen.

Die Formtemperatur beeinflusst die Dicke des Kunststoffteils, indem sie die Abkühlgeschwindigkeit, Fließfähigkeit und Schrumpfung der Schmelze beeinflusst. Eine optimale Formtemperatur sorgt für eine gleichmäßige Dicke und vermeidet Fehler wie ungleichmäßige Füllung oder übermäßige Schrumpfung, die die Designspezifikationen und die Teileleistung beeinträchtigen können.

Die Rolle der Formtemperatur bei Kühlung und Fließfähigkeit

Die Temperatur der Form 3 spielt eine entscheidende Rolle dabei, wie schnell die Kunststoffschmelze nach dem Einspritzen in die Kavität abkühlt. Ist die Formtemperatur zu niedrig, kühlt die Schmelze schnell ab, was die Viskosität erhöht und die Fließfähigkeit verringert. Dies erschwert es der Schmelze, den Hohlraum vollständig zu füllen, was zu dünneren Abschnitten führt, insbesondere in komplizierten oder weit entfernten Bereichen der Form.

Umgekehrt verlangsamt eine zu hohe Formtemperatur den Abkühlvorgang. Während dies für das Füllen vorteilhaft erscheint, kann es zu einer übermäßigen Schrumpfung führen, wenn das Teil außerhalb der Form abkühlt. Eine solche Schrumpfung führt häufig dazu, dass Teile die vorgesehene Dicke überschreiten, was sich sowohl auf die Ästhetik als auch auf die Funktionalität auswirkt.

Ausgleich der Formtemperatur für optimale Ergebnisse

Das richtige Gleichgewicht der Formtemperatur ist entscheidend, um eine gleichmäßige Dicke eines Kunststoffteils sicherzustellen. Idealerweise sollte die Formtemperatur hoch genug sein, um eine vollständige Füllung der Kavität zu ermöglichen, aber niedrig genug, um übermäßiges Schrumpfen und eine Verlängerung der Zykluszeit zu verhindern. Dieses Gleichgewicht stellt sicher, dass das Teil seinen Designspezifikationen genau entspricht, ohne unnötigen Materialverbrauch oder erhöhte Produktionskosten.

| Formtemperatur | Auswirkung auf die Teiledicke | Mögliche Probleme |

|---|---|---|

| Zu niedrig | Dünnere Abschnitte; schlechte Füllung | Materialmangel, Unebenheiten |

| Optimal | Gleichbleibende Dicke | Stabile Abmessungen |

| Zu hoch | Übermäßige Dicke/Schrumpfung | Längere Zyklen, hohe Kosten |

Auswirkungen auf Produktionszyklus und Kosten

Die Aufrechterhaltung einer optimalen Formtemperatur beeinflusst nicht nur die Teilequalität, sondern auch die Produktionseffizienz. Eine höhere Formtemperatur als nötig führt zu längeren Zykluszeiten aufgrund längerer Abkühlzeiten, wodurch sich der Energieverbrauch und die Produktionskosten erhöhen. Andererseits kann eine zu niedrige Temperatur zusätzliche Verarbeitungsschritte zur Korrektur von Fehlern erforderlich machen, was sich weiter negativ auf die Kosteneffizienz auswirkt.

Das Verständnis dieser Nuancen hilft Herstellern, ihre Spritzgussprozesse 4 , um die gewünschten Ergebnisse mit minimalem Abfall und minimalen Kosten zu erzielen.

Eine optimale Formtemperatur verhindert übermäßiges Schrumpfen.WAHR

Die richtige Formtemperatur stellt sicher, dass die Teile ohne zusätzliche Schrumpfung am Design haften.

Eine hohe Formtemperatur senkt die Produktionskosten.FALSCH

Höhere Temperaturen verlängern die Zykluszeiten, wodurch der Energieverbrauch und die Kosten steigen.

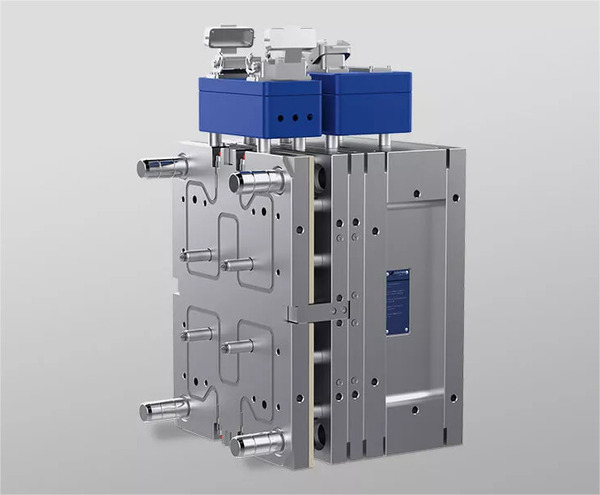

Wie wirkt sich das Gate-Design auf die Gleichmäßigkeit der Dicke aus?

Die Gestaltung des Angusses ist von entscheidender Bedeutung, um eine gleichmäßige Dicke der im Spritzgussverfahren hergestellten Kunststoffteile sicherzustellen. Ein gut gestaltetes Tor kann den Durchfluss und die Füllung optimieren.

Das Anschnittdesign beeinflusst die Gleichmäßigkeit der Dicke, indem es die Fließgeschwindigkeit und die Verteilung der Kunststoffschmelze im Formhohlraum bestimmt. Die richtige Angussgröße und -platzierung gewährleistet einen gleichmäßigen Fluss und verhindert Dickenschwankungen im Endprodukt.

Der Einfluss der Gate-Größe auf den Durchfluss

Beim Spritzgießprozess spielt die Größe des Angusses eine entscheidende Rolle bei der Steuerung des Flusses der Kunststoffschmelze in den Formhohlraum. Eine kleine Angussgröße 5 schränkt den Durchfluss ein, verlangsamt den Eintritt der Schmelze und führt möglicherweise zu dünneren Abschnitten des Kunststoffteils, insbesondere in Bereichen weit vom Anguss entfernt oder bei komplexen Geometrien. Andererseits ermöglicht eine größere Angussgröße einen robusteren Fluss, verbessert die Füllung und verbessert möglicherweise die Gleichmäßigkeit der Dicke.

| Torgröße | Auswirkungen |

|---|---|

| Klein | Eingeschränkter Durchfluss; dünnere Abschnitte |

| Groß | Robuster Durchfluss; verbesserte Gleichmäßigkeit |

Optimale Gate-Platzierung für Einheitlichkeit

Ebenso wichtig ist die Position des Tores. Eine unsachgemäße Platzierung, z. B. die Positionierung des Anschnitts zu nahe an einer Kante oder Ecke, kann zu ungleichmäßigen Strömungsmustern innerhalb des Formhohlraums führen. Diese Unregelmäßigkeit führt häufig zu Dickenunterschieden im gesamten Teil. Idealerweise sollten Anschnitte an Positionen angebracht werden, die eine symmetrische Befüllung ermöglichen und einen gleichmäßigen Druck und eine gleichmäßige Temperatur im gesamten Teil gewährleisten.

Beispielsweise tragen zentral angeordnete Anschnitte dazu bei, eine gleichmäßige radiale Strömung zu erreichen und Schwankungen in der Wandstärke zu reduzieren. Bei komplexen Teilen können mehrere Anschnitte oder Heißkanalsysteme eingesetzt werden, um eine gleichmäßige Füllung aufrechtzuerhalten.

Mehrere Faktoren ausgleichen

Obwohl die Anschnittkonstruktion von entscheidender Bedeutung ist, muss sie zusammen mit anderen Faktoren wie dem Einspritzdruck und der Formtemperatur berücksichtigt werden. Eine hohe Schmelzetemperatur 6 kann beispielsweise kleinere Anschnittgrößen durch eine Verbesserung der Fließfähigkeit ausgleichen, birgt aber auch die Gefahr einer Materialverschlechterung, wenn sie nicht richtig gehandhabt wird. Umgekehrt sind bei niedrigeren Temperaturen möglicherweise größere Anschnitte erforderlich, um ähnliche Ergebnisse ohne Einbußen bei der Teilequalität zu erzielen.

Fallstudie: Spritzguss großer Teile

Stellen Sie sich ein Szenario vor, in dem ein großes Kunststoffteil mit einer kleinen Angussgröße hergestellt wird. Der eingeschränkte Fluss kann zu einer unzureichenden Füllung führen, was zu dünneren Abschnitten an den Extremitäten führt. Durch die Umgestaltung des Angusses auf eine größere Größe oder die Verlegung in eine zentralere Position können Hersteller eine bessere Gleichmäßigkeit der Dicke über das gesamte Teil hinweg erreichen.

Zusammenfassend lässt sich sagen, dass eine sorgfältige Überlegung der Angussgröße und -platzierung entscheidend ist, um eine gleichmäßige Dicke der Spritzgussteile zu erreichen. Die Optimierung dieser Faktoren gewährleistet eine bessere Kontrolle der Strömungsdynamik und verbessert die Qualität des Endprodukts.

Eine große Angussgröße verbessert die Gleichmäßigkeit der Dicke.WAHR

Eine größere Anschnittgröße ermöglicht einen robusten Durchfluss und verbessert die Füllung und Gleichmäßigkeit.

Eine unsachgemäße Anschnittplatzierung führt zu gleichmäßigen Strömungsmustern.FALSCH

Eine unsachgemäße Platzierung führt zu unregelmäßigem Fluss und damit zu Dickenunterschieden.

Abschluss

Die Beherrschung dieser Aspekte des Spritzgießens kann die Qualität Ihrer Kunststoffteile erheblich verbessern. Nutzen Sie diese Erkenntnisse, um Ihre Designs auf ein neues Niveau zu heben!

-

Feinheiten des Formdesigns wirken sich auf die Füllqualität aus und beeinflussen die Dicke des endgültigen Teils.: Die Qualität und Herstellung der Form ermöglicht es Spritzgießern, hohe Toleranzen sicherzustellen, Fehler zu erkennen, Präzision aufrechtzuerhalten, die richtigen Rohstoffe auszuwählen und … ↩

-

Entdecken Sie, wie sich der Nachdruck auf die Konsistenz von Kunststoffteilen auswirkt: Nachdruck bedeutet, dass sich die Schnecke nach dem Einspritzen nicht sofort zurückzieht, sondern an der Stelle weiterhin Druck auf das geschmolzene Material ausübt … ↩

-

Erfahren Sie mehr über die Einstellung optimaler Temperaturen für eine präzise Teileformung.: Eine optimale Einstellung bei 50 °C sorgt für ausgewogenen Fluss und Verfestigung. … PPS hält hohen Temperaturen stand und eignet sich daher für anspruchsvolle Anwendungen. POM, … ↩

-

Entdecken Sie Methoden zur Kostensenkung bei gleichbleibender Qualität: 9 Tipps zur Reduzierung der Spritzgusskosten … Die Verwendung einer Kernkavität kann, wie gezeigt, eine kostengünstige Methode zum Formen hoher Wände und gerippter Oberflächen sein. ↩

-

Entdecken Sie, wie sich die Angussgröße direkt auf den Kunststofffluss und die Gleichmäßigkeit des Teils auswirkt: Dies liegt daran, dass die Angussgröße die Scherspannung bestimmt, die geschmolzener Kunststoff beim Ausfüllen Ihres Teils erfährt. ↩

-

Erfahren Sie, wie Sie die Schmelzetemperatur mit der Angusskonstruktion in Einklang bringen, um optimale Ergebnisse zu erzielen.: Dieses Verhältnis von hoher Schmelzetemperatur zu niedriger Formtemperatur führt oft zu beeinträchtigten Teileeigenschaften und einem instabilen Teil. ↩