Haben Sie sich schon einmal darüber gewundert, wie Alltagsgegenstände aus Kunststoff entstehen? Die Magie liegt in einem Prozess namens Spritzgießen.

Die vier Schlüsselelemente der Spritzgussverarbeitung sind Kunststoffmaterialien, Spritzgussmaschinen, Formen und Prozessparameter. Jedes spielt eine entscheidende Rolle bei der Bestimmung der Qualität und Effizienz des Endprodukts.

Während diese Zusammenfassung einen Überblick über diese entscheidenden Elemente bietet, lassen Sie uns tiefer in die einzelnen Elemente eintauchen, um ihre komplizierten Rollen zu enthüllen und zu zeigen, wie sie zusammenarbeiten, um den Spritzgussprozess zu optimieren.

Die Einspritzgeschwindigkeit beeinflusst die Produktqualität beim Formen.WAHR

Die richtige Einspritzgeschwindigkeit gewährleistet eine vollständige Füllung und reduziert Defekte.

- 1. Wie wirken sich unterschiedliche Kunststoffmaterialien auf das Spritzgießen aus?

- 2. Welche Rolle spielt die Spritzgießmaschine bei der Verarbeitung?

- 3. Warum ist das Formendesign beim Spritzgießen von entscheidender Bedeutung?

- 4. Wie beeinflussen Prozessparameter die Spritzgussergebnisse?

- 5. Abschluss

Wie wirken sich unterschiedliche Kunststoffmaterialien auf das Spritzgießen aus?

Unterschiedliche Kunststoffmaterialien haben erheblichen Einfluss auf den Spritzgussprozess und wirken sich auf die Qualität und Leistung des Endprodukts aus.

Kunststoffmaterialien beeinflussen das Spritzgießen durch Fließfähigkeit, Schrumpfung, Hitzebeständigkeit und mechanische Eigenschaften. Diese Faktoren bestimmen die Leichtigkeit des Formenfüllens, die Maßhaltigkeit und die Haltbarkeit des Produkts.

Fließfähigkeit und ihr Einfluss auf die Formfüllung

Die Fließfähigkeit eines Kunststoffmaterials ist entscheidend dafür, wie leicht es den Formhohlraum beim Spritzgießen füllen kann. Materialien mit hoher Fließfähigkeit können durch komplexe Formgeometrien effizienter navigieren und verringern so die Wahrscheinlichkeit unvollständiger Füllungen. Beim Abkühlen schrumpfen sie jedoch oft stärker, was die Maßhaltigkeit des Endprodukts beeinträchtigen kann. Umgekehrt erfordern Materialien mit geringer Fließfähigkeit höhere Einspritzdrücke und -temperaturen, um eine vollständige Hohlraumfüllung sicherzustellen, was möglicherweise die Produktionskosten und den Energieverbrauch erhöht.

Beispielsweise Polypropylen 1 für seine hervorragende Fließfähigkeit bekannt, wodurch es sich für komplizierte Designs eignet, aber anfällig für erhebliche Schrumpfung ist. Andererseits Polycarbonat 2 typischerweise eine geringere Fließfähigkeit auf, was eine sorgfältige Anpassung der Einspritzparameter erforderlich macht, um Defekte zu vermeiden.

Schwundraten: Planung für Präzision

Schrumpfung ist ein natürlicher Vorgang, wenn Kunststoffe abkühlen und sich verfestigen, wobei die Geschwindigkeit je nach Material erheblich schwankt. Dieser Aspekt muss bei der Gestaltung von Formen und der Einstellung von Prozessparametern sorgfältig berücksichtigt werden. Beispielsweise Nylon 3 eine relativ hohe Schrumpfungsrate, die eine präzise Kompensation bei der Formkonstruktion erfordert, um die gewünschten Abmessungen zu erreichen. Wenn die Schrumpfung nicht berücksichtigt wird, kann dies dazu führen, dass Produkte nicht den Größenspezifikationen entsprechen, was zu kostspieligen Neukonstruktionen und Verzögerungen führt.

Hitzebeständigkeit: Auswahl von Materialien für Hochtemperaturanwendungen

Produkte, die für Hochtemperaturumgebungen bestimmt sind, müssen aus Materialien mit ausgezeichneter Hitzebeständigkeit geformt werden. Solche Materialien können erhöhten Verarbeitungs- und Betriebstemperaturen standhalten, ohne sich zu verformen oder zu zersetzen. Acrylnitril-Butadien-Styrol (ABS) 4 bietet beispielsweise eine gute Hitzebeständigkeit, reicht jedoch möglicherweise nicht für extreme Bedingungen aus, bei denen Polyetheretherketon (PEEK) 5 aufgrund seiner überlegenen thermischen Stabilität besser geeignet wäre.

Mechanische Eigenschaften: Überlegungen zur Festigkeit und Haltbarkeit

Der Verwendungszweck des Produkts bestimmt die Auswahl des Kunststoffs anhand seiner mechanischen Eigenschaften wie Festigkeit, Härte und Zähigkeit. Für Anwendungen, die eine hohe Schlagfestigkeit erfordern, wie etwa Automobilteile, schlagzähmodifiziertes Polycarbonat 6 eine beliebte Wahl. Im Gegensatz dazu könnten Anwendungen, die Steifigkeit erfordern, von der Verwendung von Polystyrol 7 , das für seine hervorragende Härte und Steifigkeit bekannt ist.

Das Verständnis dieser Eigenschaften hilft Herstellern bei der Auswahl des richtigen Kunststoffmaterials, das den Leistungsanforderungen und Herstellungsbeschränkungen ihres Produkts entspricht.

Polypropylen weist beim Spritzgießen eine hohe Fließfähigkeit auf.WAHR

Die hohe Fließfähigkeit von Polypropylen ermöglicht es, komplexe Formen problemlos zu füllen.

Nylon weist bei Formprozessen geringe Schrumpfungsraten auf.FALSCH

Tatsächlich hat Nylon beim Formen eine relativ hohe Schrumpfungsrate.

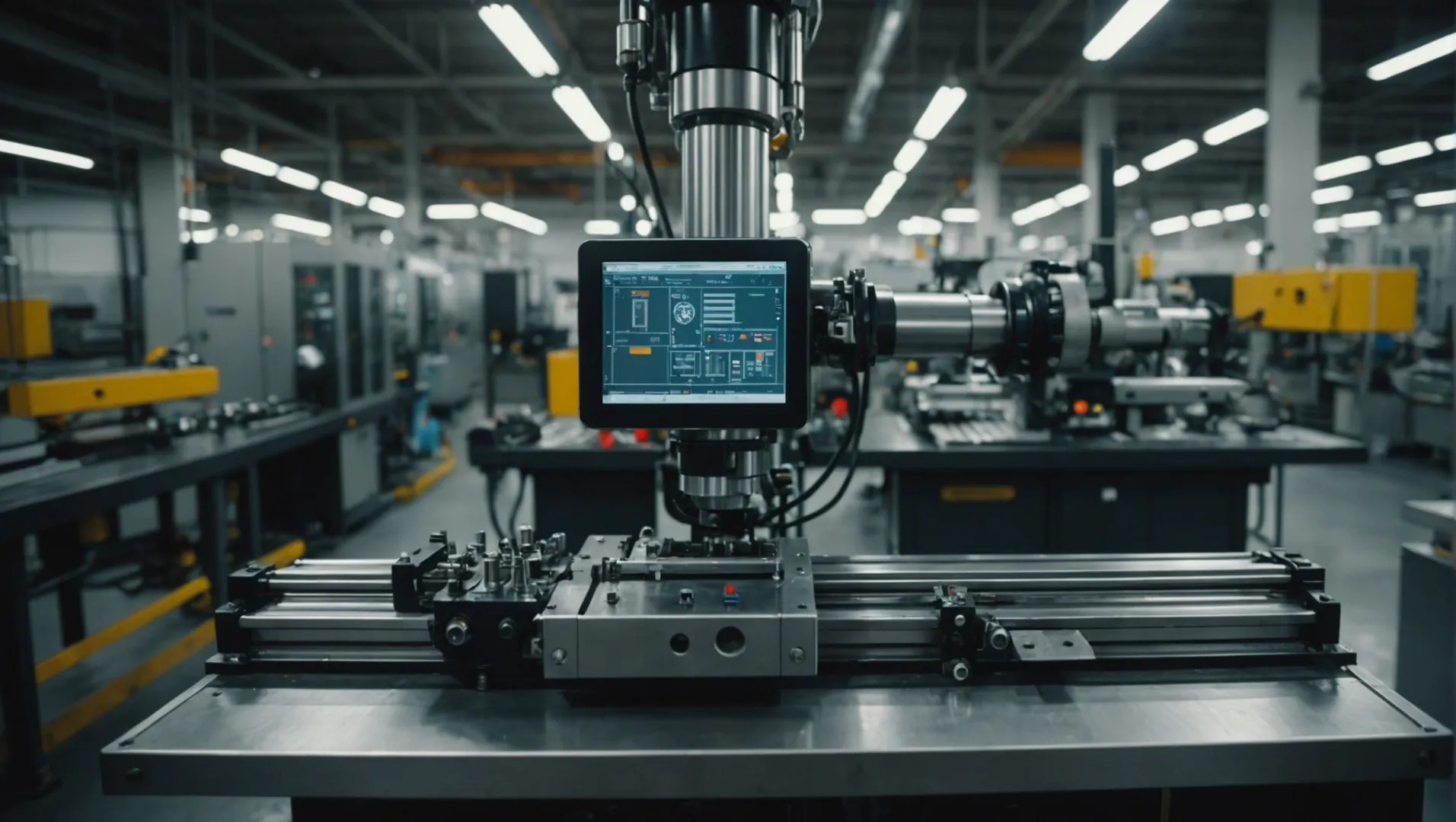

Welche Rolle spielt die Spritzgießmaschine bei der Verarbeitung?

Spritzgießmaschinen sind das Kraftpaket bei der Herstellung unzähliger Kunststoffprodukte und sorgen für Präzision und Effizienz.

Spritzgießmaschinen sind in der Verarbeitung unverzichtbar, da sie den Einspritzdruck, die Geschwindigkeit, die Schließkraft und die Plastifizierungsfähigkeit steuern. Diese Elemente gewährleisten eine präzise, effiziente und konsistente Produktion, beeinflussen die Produktqualität und reduzieren Fehler.

Die Kernfunktionen von Spritzgießmaschinen

Spritzgießmaschinen sind aufgrund ihrer Fähigkeit, komplexe Formen präzise zu formen, ein wesentlicher Bestandteil des Herstellungsprozesses. Sie schmelzen Kunststoffgranulate und spritzen sie unter hohem Druck in Formen. Dieser Prozess ist in Branchen von der Automobilindustrie bis hin zu medizinischen Geräten von entscheidender Bedeutung, in denen Genauigkeit nicht verhandelbar ist.

Einspritzdruck: Treibende Kraft

Eine der Hauptaufgaben einer Spritzgießmaschine besteht darin, den Einspritzdruck auszuüben. Dieser Druck stellt sicher, dass der geschmolzene Kunststoff jeden Spalt des Formhohlraums ausfüllt und die gewünschte Form und das gewünschte Detail erhält. Ein hoher Einspritzdruck ist besonders bei Produkten mit komplizierten Designs oder dünnen Wänden von entscheidender Bedeutung, da er eine unvollständige Füllung verhindert und die strukturelle Integrität gewährleistet.

Der Einspritzdruck muss sorgfältig auf unterschiedliche Materialien und Produktspezifikationen abgestimmt werden, um ein Gleichgewicht zwischen ausreichender Füllung und Minimierung von Fehlern zu finden.

Einspritzgeschwindigkeit: Balanceakt

Die Einspritzgeschwindigkeit ist ein weiterer kritischer Parameter, der von der Maschine verwaltet wird. Sie bestimmt, wie schnell der geschmolzene Kunststoff in die Form eingespritzt wird. Eine schnellere Einspritzgeschwindigkeit kann die Produktionsraten steigern, kann jedoch zu Fehlern wie Fließmarken oder Blasen führen, wenn sie nicht richtig gesteuert wird. Umgekehrt könnte eine langsamere Geschwindigkeit die Qualität verbessern, aber die Effizienz verringern.

Der Schlüssel besteht darin, eine optimale Geschwindigkeit zu finden, die die Produktqualität aufrechterhält und gleichzeitig den Durchsatz maximiert – eine Herausforderung, die die Rolle der Maschine bei der Prozessoptimierung unterstreicht.

Spannkraft: Gütesiegel

Die Schließeinheit einer Spritzgießmaschine sorgt für die nötige Kraft, um die Form beim Einspritzen geschlossen zu halten. Diese Klemmkraft verhindert, dass sich die Form unter Druck öffnet, was zu Fehlern wie Graten oder unvollständigen Produkten führen würde.

Die erforderliche Schließkraft wird durch Faktoren wie die projizierte Fläche des Teils und den Einspritzdruck bestimmt. Die genaue Berechnung ist entscheidend für die Aufrechterhaltung der Produktkonsistenz und die Minimierung von Materialverschwendung.

Plastifizierungsfähigkeit: Gewährleistung der Homogenität

Die Plastifiziereinheit der Maschine ist für das Aufschmelzen und Homogenisieren des Kunststoffmaterials vor dem Einspritzen verantwortlich. Eine wirksame Plastifizierung stellt sicher, dass das Material gleichmäßig geschmolzen wird, wodurch die Wahrscheinlichkeit von Fehlern wie Einfallstellen oder Hohlräumen im Endprodukt verringert wird.

Eine hochwertige Spritzgießmaschine verfügt über hervorragende Plastifizierungsfähigkeiten und ermöglicht so eine Vielzahl von Materialien und Anwendungen.

Durch die Verwaltung dieser Elemente – Druck, Geschwindigkeit, Klemmung und Plastifizierung – fungiert die Spritzgießmaschine als Dreh- und Angelpunkt für die konsistente und effiziente Herstellung hochwertiger Formteile. Das Verständnis dieser Rollen kann Herstellern dabei helfen, ihren Spritzgussprozess 8 für eine bessere Leistung und geringere Kosten zu optimieren.

Spritzgießmaschinen sichern die Produktqualität.WAHR

Sie steuern Druck, Geschwindigkeit und Klemmung, um Fehler zu reduzieren.

Die Einspritzgeschwindigkeit hat keinen Einfluss auf die Produktionsraten.FALSCH

Höhere Geschwindigkeiten erhöhen die Raten, können aber unkontrolliert zu Defekten führen.

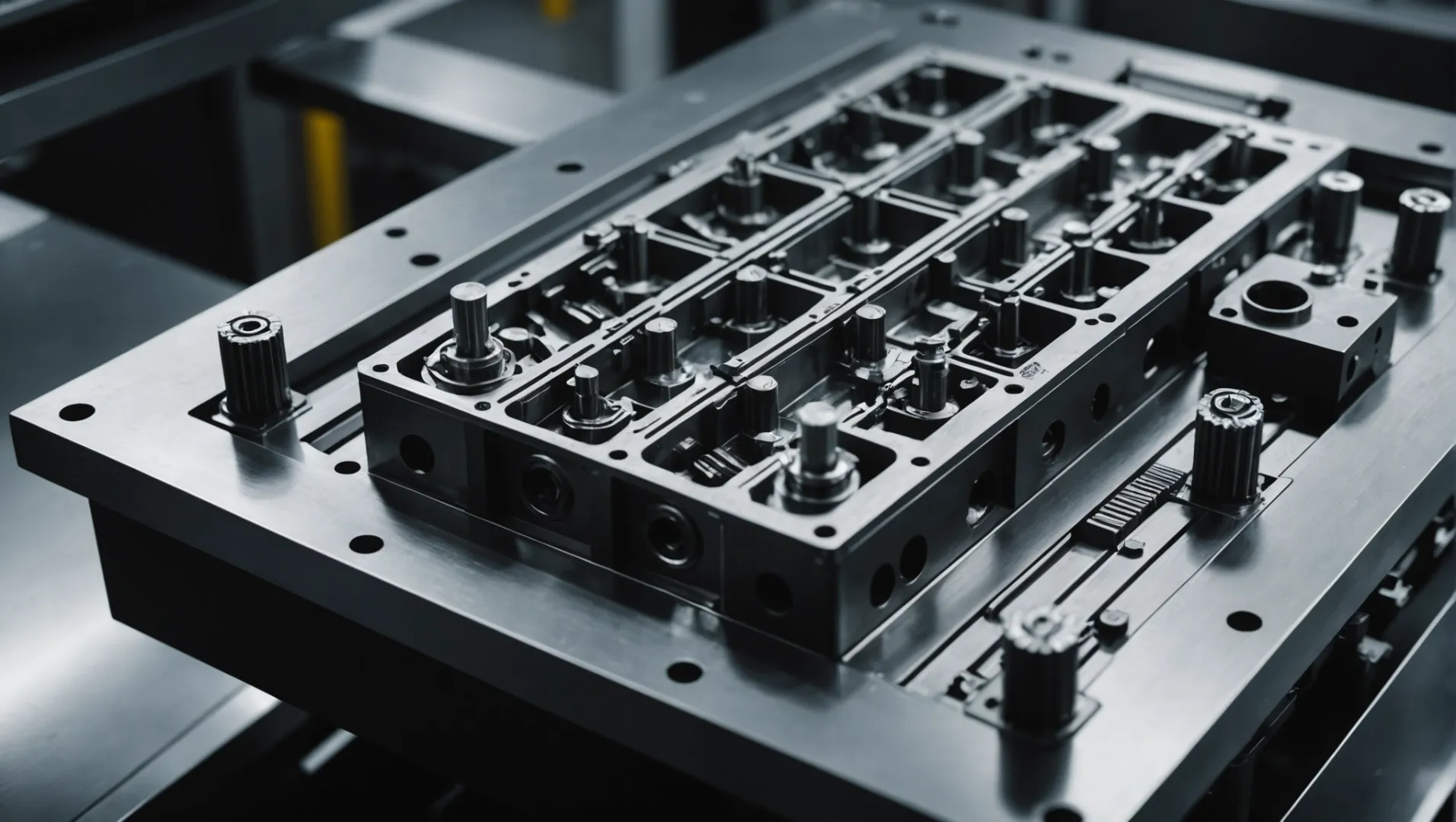

Warum ist das Formendesign beim Spritzgießen von entscheidender Bedeutung?

Das Formendesign ist das Rückgrat des erfolgreichen Spritzgießens und beeinflusst die Produktqualität und Produktionseffizienz. Entdecken Sie hier seine entscheidende Rolle.

Das Formdesign ist beim Spritzgießen von entscheidender Bedeutung, da es die Form, Präzision und Qualität des Endprodukts bestimmt. Eine gut gestaltete Form gewährleistet eine effiziente Produktion, minimiert Fehler und beeinflusst die gesamten Herstellungskosten.

Die Rolle der Schimmelstruktur

Die Formstruktur 9 spielt eine entscheidende Rolle dabei, sicherzustellen, dass spritzgegossene Produkte ihre Form-, Größen- und Präzisionsanforderungen erfüllen. Eine komplexe Formstruktur könnte seitliche Kernziehmechanismen umfassen, um komplizierte Designs zu ermöglichen, ohne die Produktqualität zu beeinträchtigen. Formen mit präzisen Ausrichtungsfunktionen sorgen beispielsweise für minimale Trennfugen am Endprodukt.

Materialauswahl für Formen

Um den unterschiedlichen Produktionsanforderungen gerecht zu werden, ist die Auswahl des richtigen Formmaterials 10 Stahlformen werden aufgrund ihrer Haltbarkeit und Verschleißfestigkeit für hohe Festigkeits- und Massenproduktionsanforderungen bevorzugt. Umgekehrt sind Aluminiumformen leichter und aufgrund ihrer schnelleren Bearbeitungszeiten besser für kurze Produktionsläufe oder Prototypen geeignet.

| Materialtyp | Vorteile | Nachteile |

|---|---|---|

| Stahl | Hohe Festigkeit, Verschleißfestigkeit | Längere Produktionszeit, teurer |

| Aluminiumlegierung | Leicht, kurze Verarbeitungszeit | Weniger haltbar, für kleine Chargen geeignet |

Bedeutung von Kühlsystemen

Das Kühlsystem innerhalb einer Form kann den Formzyklus und die Produktqualität erheblich beeinflussen. Effiziente Kühlkonstruktionen helfen, die Zykluszeiten zu verkürzen, indem sie die Temperatur des Produkts schnell senken und so Verformung und Schrumpfung minimieren. Dieser Aspekt ist besonders wichtig, wenn es um größere oder komplexere Teile geht.

Abgasanlagen im Formenbau

Ein gut konzipiertes Absaugsystem ist entscheidend für die Entfernung der im Formhohlraum während des Einspritzvorgangs eingeschlossenen Luft. Ohne ausreichende Entlüftung können Mängel wie Blasen oder Brandflecken auf der Produktoberfläche auftreten. Dieser Aspekt gewährleistet einen reibungslosen Auswurfvorgang und verbessert die ästhetische und funktionale Qualität des Endprodukts.

Zusammenspiel zwischen Formenbau und anderen Elementen

Formenbau funktioniert nicht isoliert; es interagiert mit anderen Elementen wie Kunststoffmaterialien und Prozessparametern. Beispielsweise beeinflusst die Fließfähigkeit eines Materials, wie die Form gestaltet sein sollte, um eine vollständige Füllung ohne übermäßigen Druck zu gewährleisten. Ebenso müssen sich die Formkühlsysteme an die Schrumpfungsraten des Materials anpassen, um die Maßhaltigkeit aufrechtzuerhalten.

Stahlformen eignen sich am besten für kurze Produktionsläufe.FALSCH

Stahlformen sind langlebig und eignen sich für die Massenproduktion, nicht für Kleinserien.

Eine effiziente Kühlung verkürzt die Zykluszeit beim Spritzgießen.WAHR

Kühlsysteme senken die Produkttemperatur schnell und verkürzen so die Zykluszeit.

Wie beeinflussen Prozessparameter die Spritzgussergebnisse?

Beim Spritzgießen bestimmen Prozessparameter den Weg vom Rohmaterial bis zum fertigen Produkt. Aber wie genau beeinflussen diese Variablen das Ergebnis?

Die Ergebnisse des Spritzgießens werden maßgeblich von Prozessparametern wie Temperatur, Zeit und Druck beeinflusst. Diese Faktoren bestimmen den Schmelzfluss, die Abkühlgeschwindigkeit und die Gesamtproduktqualität. Die Anpassung dieser Parameter ist entscheidend, um die gewünschten Produktspezifikationen zu erreichen und Fehler zu minimieren.

Die entscheidende Rolle der Temperatur

Das Temperaturmanagement beim Spritzgießen ist vielfältig und umfasst die Zylinder-, Düsen- und Formtemperaturen.

-

Fasstemperatur : Diese sollte auf den Schmelzpunkt des Kunststoffmaterials abgestimmt sein, um ein gründliches Schmelzen ohne Zersetzung zu gewährleisten. Abweichungen können zu unvollständigem Schmelzen oder thermischem Abbau führen und die Produktfestigkeit beeinträchtigen.

-

Düsentemperatur : Normalerweise etwas niedriger als die des Zylinders, um ein Auslaufen zu verhindern. Die Düsentemperatur gewährleistet einen reibungslosen Übergang des geschmolzenen Kunststoffs in die Form.

-

Formtemperatur : Dies wirkt sich auf die Oberflächenbeschaffenheit und Maßhaltigkeit aus. Höhere Werkzeugtemperaturen verbessern beispielsweise die Oberflächenqualität, können jedoch die Zykluszeiten verlängern.

Zeitmanagement im Spritzguss

Zeitfaktoren wie Einspritz-, Halte- und Abkühlzeiten sind entscheidend für optimale Formergebnisse.

-

Einspritzzeit : Sie muss basierend auf der Teilegröße und -komplexität optimiert werden, um eine vollständige Füllung der Kavität ohne Fehler wie kurze Einspritzvorgänge sicherzustellen.

-

Haltezeit : Während dieser Phase wird der Druck aufrechterhalten, um dem Schrumpfen beim Abkühlen des Materials entgegenzuwirken. Eine falsche Haltezeit kann zu Verwerfungen oder Einfallstellen führen.

-

Abkühlzeit : Eine ausreichende Kühlung ist wichtig, um die Stabilität der Teile zu gewährleisten und die Zykluszeit zu verkürzen. Eine zu kurze Abkühlzeit kann zu einer unvollständigen Erstarrung führen, während eine zu lange Abkühlzeit den Durchsatz beeinträchtigen kann.

Druckparameter und ihre Auswirkungen

Beim Druck beim Spritzgießen geht es nicht nur darum, die Form zu füllen; Es ist entscheidend für die Formgebung des Endprodukts.

-

Einspritzdruck : Entscheidend, um sicherzustellen, dass der Formhohlraum vollständig gefüllt ist, insbesondere bei komplizierten Designs. Unzureichender Druck kann zu unvollständigen Teilen führen.

-

Haltedruck : Dadurch wird die Materialschrumpfung beim Abkühlen ausgeglichen. Anpassungen des Haltedrucks können die Dimensionsstabilität verbessern und Fehler reduzieren.

Interdependenz von Parametern

Diese Parameter funktionieren nicht isoliert. Beispielsweise kann ein Anstieg der Zylindertemperatur eine Anpassung der Einspritzgeschwindigkeit erforderlich machen, um die Qualität aufrechtzuerhalten. Weitere Einblicke erhalten Sie unter Temperatur- und Druckabhängigkeiten 11

Das Verständnis und die Optimierung dieser voneinander abhängigen Parameter ist von entscheidender Bedeutung. Dieses Gleichgewicht gewährleistet qualitativ hochwertige Produkte bei gleichzeitiger Aufrechterhaltung der Effizienz und Reduzierung von Abfall in Herstellungsprozessen.

Die Fasstemperatur beeinflusst die Produktfestigkeit.WAHR

Die richtige Zylindertemperatur gewährleistet ein gründliches Schmelzen und vermeidet Zersetzung.

Die Abkühlzeit hat keinen Einfluss auf die Produktstabilität.FALSCH

Eine ausreichende Abkühlzeit ist entscheidend für die Gewährleistung der Teilestabilität.

Abschluss

Die Beherrschung dieser vier Elemente ist unerlässlich, um Spitzenleistungen im Spritzguss zu erzielen. Berücksichtigen Sie deren Zusammenspiel, um die Produktqualität und Prozesseffizienz zu verbessern.

-

Entdecken Sie, warum die Fließfähigkeit von Polypropylen komplexen Designs zugute kommt.: Polypropylen ist ein Thermoplast mit ausgezeichneter Feuchtigkeitsbeständigkeit, guter Ermüdungsfestigkeit und einem niedrigen Reibungskoeffizienten. ↩

-

Erfahren Sie mehr über die Herausforderungen bei der geringen Fließfähigkeit von Polycarbonat: Das Spritzgießen von Polycarbonat ist ein anspruchsvoller Prozess, der Hersteller vor einzigartige Herausforderungen stellt. Mit seiner herausragenden Stärke … ↩

-

Entdecken Sie den Einfluss der hohen Schrumpfung von Nylon auf die Präzision: Die Schrumpfung geformter Kunststoffteile kann bis zu 20 Vol.-% betragen, gemessen bei Verarbeitungs- und Umgebungstemperatur. ↩

-

Entdecken Sie die Grenzen von ABS in Hochtemperaturszenarien: ABS ist ein weit verbreitetes 3D-Druckfilament mit guter Schlagfestigkeit und Biegefestigkeit. Es weist außerdem eine mäßige Hitzebeständigkeit auf, wodurch … ↩

-

Erfahren Sie, warum PEEK sich bei extremen Hitzeanwendungen auszeichnet: PEEK ist ein teilkristallines Polymer und weist im Vergleich zu einem amorphen Thermoplasten eine viel höhere Schrumpfung auf. Darüber hinaus ist die Kühlung durch eine viel höhere Verarbeitung … ↩

-

Verstehen Sie seine Rolle bei Anwendungen mit hoher Stoßbelastung: Es führt zu einer angemessenen Schlagfestigkeit bei Raumtemperatur. Es berücksichtigt keine Anforderungen an die Schlagzähigkeit bei niedrigen Temperaturen (unter 0 °C). ↩

-

Erfahren Sie mehr über die Steifigkeitsvorteile von Polystyrol.: Feste oder starre Form: Dieser Polystyroltyp ist transparent, steif, spröde und im unveränderten Zustand mäßig fest. Schaumform: die meiste … ↩

-

Lernen Sie Strategien zur Verbesserung der Spritzgießeffizienz und Produktqualität: Schritte zur SPRITZGUSS-Prozessoptimierung · 1. Prüfung der Werkzeugfunktionalität · 2. Short-Shot-Test · 3. Studien zur Anschnittdichtung · 4. Bewertung von Musterteilen/ … ↩

-

Verstehen Sie, wie sich die Formstruktur auf die Produktqualität und Designpräzision auswirkt: Das Zuführsystem einer Spritzgussform transportiert in erster Linie die Kunststoffschmelze von der Düse der Spritzgussmaschine zu jeder Kavität. ↩

-

Entdecken Sie die Vor- und Nachteile verschiedener Formmaterialien: Kunststoffmaterialien für den Spritzguss reichen von häufig verwendeten Polymeren bis hin zu Spezialkunststoffen und Polymermischungen. ↩

-

Entdecken Sie, wie Temperatur- und Druckeinstellungen die Produktqualität beeinflussen.: Die Farbverteilung und das Schmelzen des Materials werden durch Gegendruck optimiert. Dies kann zu einer Belastung der Kunststoffspritzgießmaschine führen, die … verringern. ↩