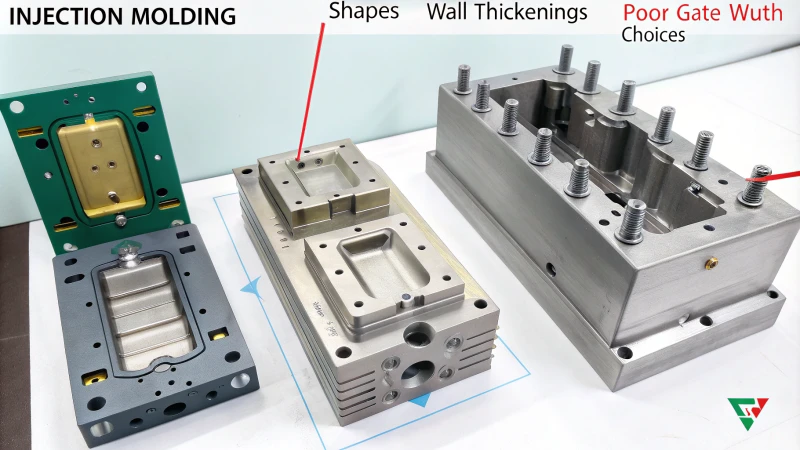

In der Welt des Spritzgießens habe ich gelernt, dass die richtige Folienanschnittsbreite einen großen Einfluss auf die Produktqualität und -effizienz hat. Die richtige Breite ist sehr wichtig.

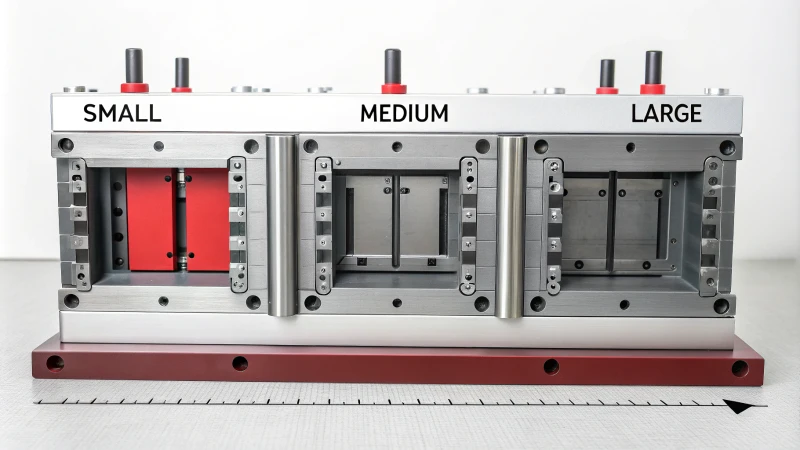

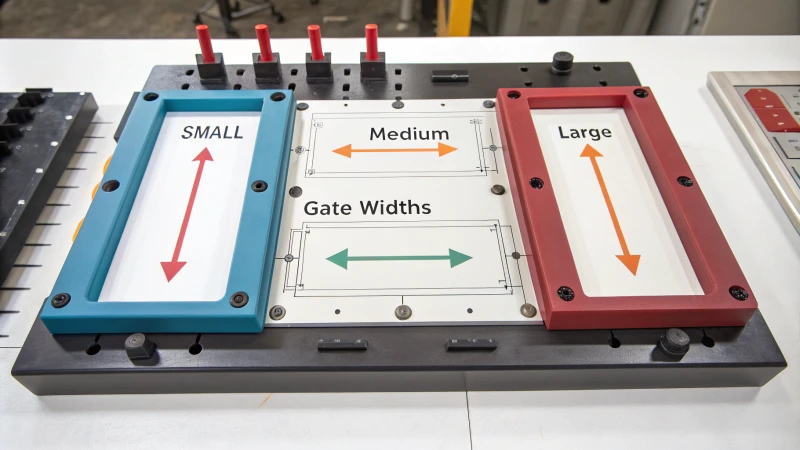

Die Filmanschnittbreite lässt sich am besten anhand der Produktgröße und Wandstärke ermitteln. Kleine Produkte benötigen eine Torbreite, die 50–100 % der Produktbreite beträgt. Mittlere Produkte benötigen eine Breite zwischen 30 % und 70 %. Große Produkte benötigen in der Regel eine Breite von 20 % bis 50 %. Dies hängt von der Wandstärke ab. Wandstärke ist wichtig.

Das Verständnis dieser Richtlinien veränderte die Art und Weise, wie ich das Formendesign und die Produktionsergebnisse verbessere. Ich möchte diese wichtigen Punkte und zusätzlichen Ideen teilen, die ich im Laufe der Zeit gelernt habe. Diese werden Ihnen dabei helfen, Ihre Methode zu verfeinern. Unabhängig davon, ob Sie mit einer kleinen Plastikkarte oder einem großen Autoteil arbeiten, müssen die Einstellungen angepasst werden. Das Optimieren dieser Einstellungen verhindert wirklich zukünftige Probleme. Dieses Wissen ist nützlich. Diese Bereiche sind entscheidend. Sie haben mir geholfen. Sie helfen Ihnen wahrscheinlich dabei, eine reibungslosere Produktion zu erreichen.

Kleine Produkte benötigen eine Torbreite von 50–100 % ihrer Breite.WAHR

Für kleine Produkte beträgt die empfohlene Anschnittbreite 50–100 %.

Große Produkte erfordern eine Anschnittbreite von 70–100 %.FALSCH

Große Produkte benötigen eine Anschnittbreite von 20–50 %, nicht 70–100 %.

Wie beeinflusst die Produktgröße die Torbreite?

Ich erinnere mich an meine erste Begegnung mit Spritzguss. Es fühlte sich an wie ein Labyrinth voller technischer Details und wichtiger Entscheidungen. Als ich tiefer eintauchte, wurde mir etwas klar. Die Größe eines Produkts bestimmt vollständig die Torbreite. Es ist wirklich wie die Geheimzutat für perfektes Formen.

Beim Spritzgießen spielt die Produktgröße eine große Rolle. Formteile benötigen bestimmte Angussbreiten. Bei kleineren Artikeln kann eine Torbreite erforderlich sein, die der halben Größe des Produkts entspricht. Mittelgroße Artikel profitieren wahrscheinlich von einer Anschnittbreite, die 30 bis 70 % der Artikelbreite beträgt. Große Objekte benötigen eine schmalere Torgröße. Diese Größe reicht von 20 % bis 50 %, um einen ausgeglichenen Durchfluss zu unterstützen. Strukturelle Festigkeit ist entscheidend. Das ist wirklich entscheidend.

Einfluss der Produktgröße auf die Torbreite

Als ich anfing, mit Spritzgussformen zu arbeiten, kam es mir vor, als würde ich ein Rätsel lösen. Eines Tages erfuhr ich, wie wichtig die Produktgröße bei der Festlegung der Gate-Breite für Plastikkarten war. Bei kleinen Artikeln funktionierten Anschnittbreiten zwischen 50 % und 100 % der Produktbreite gut. Diese einfache Änderung führte zu einer gleichmäßigen und gleichmäßigen Materialverteilung. Es war unglaublich!

| Produktgröße | Empfohlene Torbreite |

|---|---|

| Klein | 50% – 100% |

| Medium | 30% – 70% |

| Groß | 20% – 50% |

Mittelgroße Artikel wie Paneele benötigten unterschiedliche Breiten. Eine Torbreite von 30 % bis 70 % bewirkte Wunder. Es gleicht den Schmelzfluss aus. Der Fluss war nicht zu schnell und nicht zu langsam. Dadurch wurden Fehler wie Schrumpfspuren 1 . Große Automobilteile erforderten einen anderen Ansatz. Eine schmale Anschnittbreite von etwa 20 % bis 50 % war am besten. Eine sorgfältige Planung war erforderlich, um die Kosten und Komplexität der Formen zu verwalten.

Auswirkungen auf das Formendesign

Die Wahl der Angussbreite beeinflusst das Design und die Funktionsweise der Form. Kleinere Anschnitte bedeuten einfachere Formen. Sie sind nützlich, wenn die Zeit knapp ist. Größere Anschnitte erfordern stärkere Formstrukturen, um mehr Durchfluss zu bewältigen.

Spritzgusstechniken 2 helfen Designern, die Qualität hoch zu halten und die Produktionskosten zu senken.

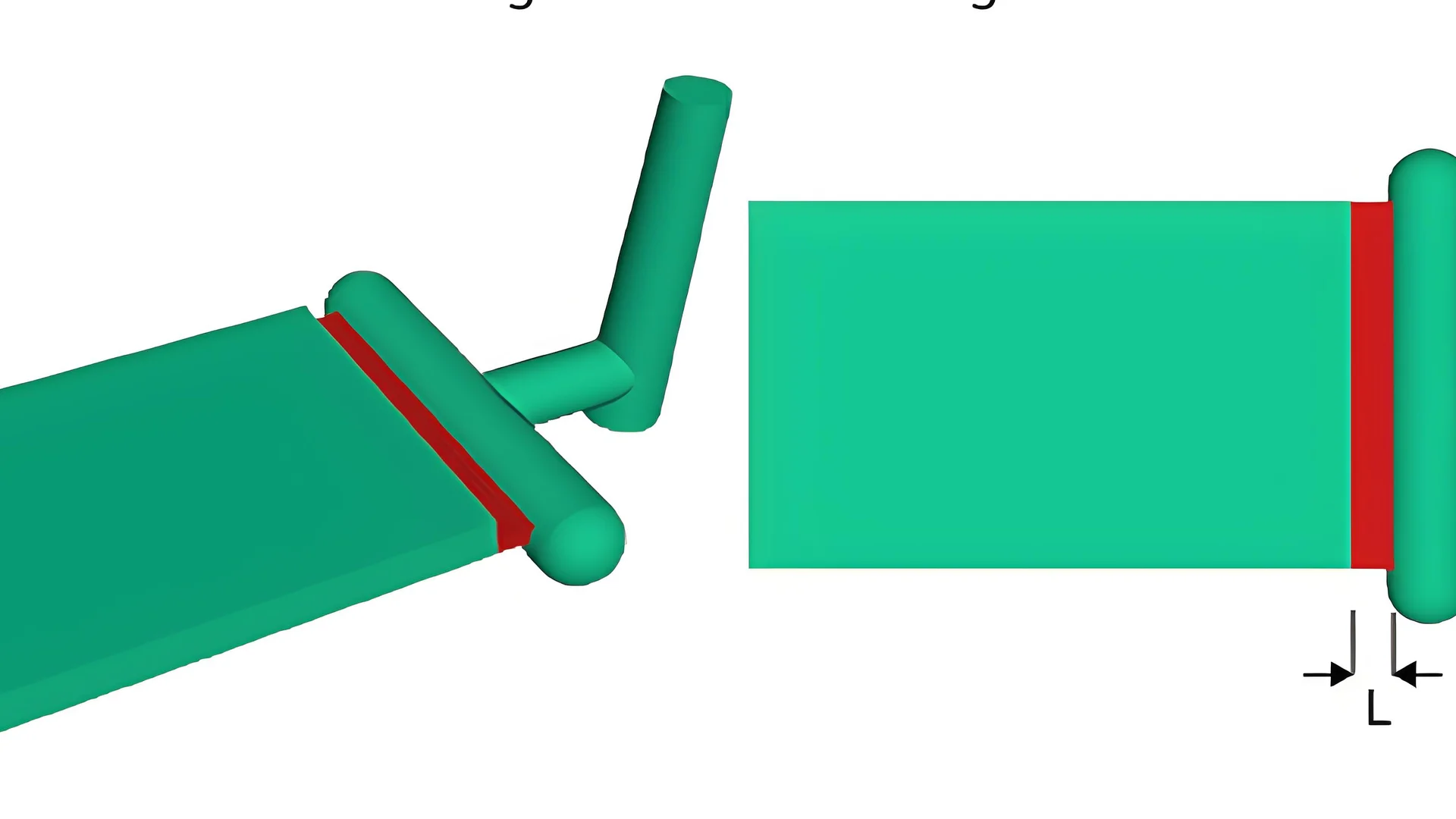

Überlegungen zur Wandstärke

Ich habe einmal dünnwandige Produkte entworfen, bei denen ein breiterer Anschnitt zum schnellen Füllen des Hohlraums erforderlich war. Bei dünnen Wänden sind schnelle Maßnahmen wie ein Sprint erforderlich, um Schweißnähte oder eine schlechte Füllung zu vermeiden. Andererseits benötigen dicke Mauern ein schmaleres Tor; Eine langsame Eintrittsgeschwindigkeit verhindert Defekte wie innere Hohlräume.

Beim Spritzgießen Anschnittrechner 3 präzise Maße für gute Ergebnisse.

Kleine Produkte benötigen eine Angussweite von 50 % bis 100 %.WAHR

Kleine Produkte erfordern breitere Anschnitte für eine gleichmäßige Schmelzeverteilung.

Bei großen Produkten werden Tore über 70 % ihrer Breite verwendet.FALSCH

Große Produkte erfordern Anschnitte von nur 20 bis 50 % ihrer Breite.

Warum ist die Wandstärke bei der Torkonstruktion entscheidend?

Stellen Sie sich vor, wie ein Produkt entsteht, bei dem nur wenige Millimeter über Erfolg oder Misserfolg entscheiden. Die Wandstärke ist bei der Torkonstruktion äußerst wichtig. Es ist wirklich wichtig.

Die Wandstärke ist bei der Torkonstruktion sehr wichtig. Es bestimmt die Schmelzfließgeschwindigkeit, die Abkühlzeit und die Festigkeit des Produkts. Die richtige Dicke ermöglicht eine gleichmäßige Materialverteilung. Es reduziert Mängel. Es ist sehr wichtig.

Wandstärke beim Spritzgießen verstehen

Zu Beginn meiner Erfahrung mit dem Spritzgießen war die Wandstärke ein sehr wichtiger Aspekt. Es fungiert als Rückgrat des gesamten Prozesses und beeinflusst alles, von der reibungslosen Bewegung der Schmelze bis hin zur Endqualität des Produkts.

Einfluss auf den Schmelzfluss

Ein Projekt umfasste die Entwicklung dünnwandiger Produkte . Sie waren knifflig, weniger als 1,5 mm dick. Ohne großes Tor standen wir vor Herausforderungen. Schnelles und gleichmäßiges Füllen von 4 war wirklich schwierig. Durch Versuch und Irrtum haben wir die Lösung gefunden und Fehler wie Schweißspuren reduziert.

Überlegungen zur Abkühlzeit

Mittelwandige Produkte haben eine Dicke von 1,5–3 mm. Sie sind wie die perfekte Mitte im Spritzguss – nicht zu dünn, nicht zu dick. Die Anpassung der Anschnittbreite war wichtig, um den Schmelzfluss zu kontrollieren und Probleme wie Schrumpfung oder Verzug zu vermeiden. Dies erfordert sowohl Erfahrung als auch manchmal Intuition.

| Produkttyp | Wandstärke | Empfohlene Torbreite |

|---|---|---|

| Dünnwandig | < 1,5 mm | 40 % – 80 % der Produktbreite |

| Mittelwandig | 1,5–3 mm | 30 % – 60 % der Produktbreite |

| Dickwandig | > 3mm | 20 % – 50 % der Produktbreite |

Strukturelle Integrität

Dickwandige Produkte erfordern eine sorgfältige Spannungsverteilung. Ein schmales Tor half dabei, die Einfahrtsgeschwindigkeit zu kontrollieren, was entscheidend war, um innere Hohlräume zu verhindern, die die strukturelle Festigkeit beeinträchtigen könnten.

Korrelation zwischen Produktgröße und Anschnittbreite

Die Größe ist wichtig, wenn kleine Gegenstände wie kompakte Kunststoffteile entworfen werden. Ein breites Tor füllt kleine Räume schnell. Aber bei großen Artikeln wie Autoteilen Überlegungen zur Anschnittbreite 5 entscheidend für die perfekte Ausbalancierung von Formstruktur und -fluss.

Diese Lektionen brachten mir etwas über Wandstärkendetails bei und zeigten, wie das Verständnis dieser Details die Designfunktionalität und Produktionseffizienz wirklich verbessern kann. Mit diesem Wissen konnte ich Spritzgussprozesse jedes Mal erfolgreich optimieren.

Dickere Wände verringern das Risiko von Schweißspuren.FALSCH

Dickere Wände reduzieren Schweißspuren möglicherweise nicht direkt; Dünne Wände mit breiteren Toren helfen.

Produkte mit mittlerer Wandstärke verfügen über ausgewogene Abkühlraten.WAHR

Eine mittlere Wandstärke gleicht Fließfähigkeit und Kühlung aus und reduziert Defekte.

Was sind häufige Fehler bei der Auswahl der Anschnittbreite?

Haben Sie sich jemals gefragt, warum manche Produkte trotz detaillierter Planung Mängel aufweisen? Ein Grund könnte die Wahl der Angussweite beim Spritzgießen sein. Dieser Teil ist sehr wichtig.

Häufige Fehler bei der Auswahl der Angussbreite passieren oft, wenn Produktgröße, Wandstärke und Materialeigenschaften außer Acht gelassen werden. Die richtige Angussgröße trägt dazu bei, dass die Schmelze reibungslos fließt. Dieser Fluss reduziert Probleme wie Verwerfungen und unvollständige Füllungen. Verzug und unvollständige Füllungen werden reduziert.

Übersehen der Produktgröße

Oft wird vergessen, welchen Einfluss die Produktgröße auf die Wahl der Torbreite hat. Zu Beginn meiner Karriere habe ich das mit einem kleinen elektronischen Gehäuse verpasst. Die Anschnittbreite war zu gering, was zu ungleichmäßiger Befüllung und Verzögerungen führte. Kleine Produkte mit einer Breite von weniger als 50 mm benötigen für eine effiziente Befüllung Angussbreiten von etwa 50–100 % der Produktbreite. Mittlere Produkte mit einer Breite von etwa 100 mm erfordern normalerweise eine Angussbreite von 30–70 %, um Fluss und Formdesign in Einklang zu bringen. Große Produkte mit einer Breite von mehr als 200 mm benötigen normalerweise eine Anschnittbreite von 20–50 %, damit sich die Schmelze reibungslos bewegt. Denken Sie daran, dass die Produktgröße sehr wichtig ist.

| Produktgröße | Empfohlene Torbreite |

|---|---|

| Klein (<50 mm) | 50%-100% |

| Mittel (50–200 mm) | 30%-70% |

| Groß (>200 mm) | 20%-50% |

Mit Blick auf die Wandstärke

Dünne Wände bereiteten mir einmal Probleme, weil ich die falsche Torbreite gewählt hatte. Es war ein teurer Fehler. Dünne Wände, weniger als 1,5 mm, erfordern für eine gleichmäßige Füllung breitere Anschnitte, etwa 40–80 % der Produktbreite. Mittlere Wände mit einer Dicke von 1,5 bis 3 mm benötigen eine Angussbreite von 30 bis 60 %, um ein Verziehen und Schrumpfen zu verhindern. Dickere Wände eignen sich besser für schmalere Anschnitte (ca. 20–50 %), um die Schmelzgeschwindigkeit zu regulieren und Hohlräume zu vermeiden.

Materialeigenschaften ignorieren

Materielle Eigenschaften könnten Sie überraschen, wenn Sie nicht darauf achten. Ich erinnere mich, dass ich ein dickes Polymer verwendet und die Anschnittbreite nicht angepasst habe – es kam zu Fehlern, die hätten vermieden werden können. Jedes Material hat unterschiedliche Fließeigenschaften; Unwissenheit hier kann zu Verzerrungen oder Schlimmerem führen.

Materielle Überlegungen6

Hochviskose Materialien benötigen aufgrund ihrer einzigartigen Fließeigenschaften beim Formen häufig breitere Anschnitte.

Die Auswirkungen des Formendesigns werden falsch eingeschätzt

Formenkonstruktionen können schwierig sein. Ich habe einmal mit einer komplexen Form gearbeitet und festgestellt, dass präzise Anschnitteinstellungen für eine gleichmäßige Verteilung von entscheidender Bedeutung sind.

Komplexe Designs erfordern eine sorgfältige Auswahl der Anschnittbreite, um eine gute Qualität und weniger Fehler zu gewährleisten.

Formendesignfaktoren7

Das Verständnis spezifischer Formmerkmale ist von entscheidender Bedeutung, da diese eine genaue Berechnung der Anschnittbreite erfordern, um fehlerfreie Produkte zu erhalten.

Keine Simulationsdaten verwenden

Simulationen verändern wirklich Dinge; Sie zu überspringen ist kostspielig und führt zu vielen Versuchen und Irrtümern.

Sie liefern Daten für bessere Anschnittgrößenentscheidungen und steigern so die Effizienz und Produktqualität.

Durch die Einbeziehung von Simulationsdaten können Anschnittabmessungen effektiv vorhergesagt und verfeinert werden.

Wenn Sie diese häufigen Fehler vermeiden, werden Ihre Spritzgussprojekte reibungsloser. Ihre Produkte werden die Qualitätsziele wahrscheinlich konsistenter erreichen – es lohnt sich wirklich, auf diese Faktoren zu achten.

Kleine Produkte benötigen Anschnitte von 10–30 % ihrer Breite.FALSCH

Für eine ordnungsgemäße Befüllung sind bei kleinen Produkten Anschnitte von 50–100 % ihrer Breite erforderlich.

Das Ignorieren der Wandstärke kann zu inneren Hohlräumen in den Produkten führen.WAHR

Wenn die Anschnittbreite nicht an die Wandstärke angepasst wird, kann dies zu Fehlern wie Hohlräumen führen.

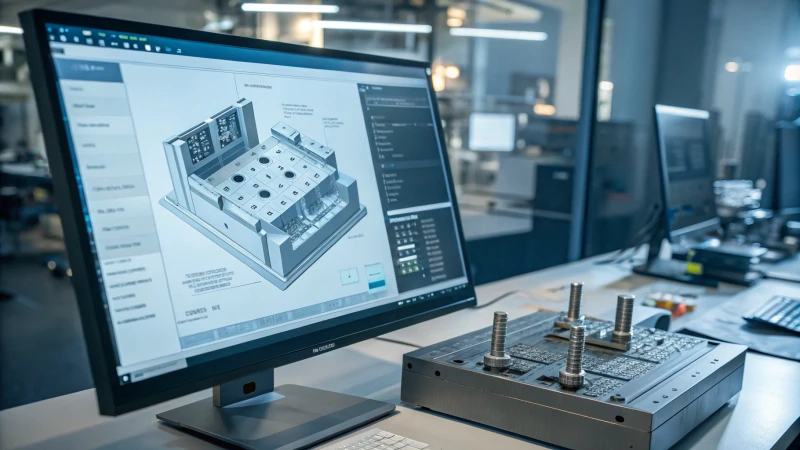

Wie können Formenbauwerkzeuge bei der Optimierung der Angussbreite helfen?

Waren Sie schon einmal in einem Projekt versunken, bei dem jedes noch so kleine Detail das Endergebnis beeinflusst? Das Anpassen der Anschnittbreite beim Spritzgießen ähnelt diesem. Es ist ein kritischer Teil. Präzision zählt wirklich.

Werkzeugkonstruktionstools helfen durch Simulationen dabei, die beste Anschnittbreite zu finden. Diese Vorhersagen zeigen, wie die Schmelze fließt. Anschließend passen die Konstrukteure die Anschnittgrößen an, um die beste Füllung und weniger Defekte zu erzielen. Die Produktqualität steigt. Verbessert sich wirklich.

Bedeutung der Optimierung der Gate-Breite

Perfekt geformte Kunststoffteile überzeugen durch ihre Präzision. Perfektion hängt oft von etwas Einfachem ab: der Optimierung der Torbreite. Ein ordnungsgemäßer Fluss in den Formhohlraum ist von entscheidender Bedeutung. Perfekter Fluss bedeutet, dass es im Endprodukt keine Mängel oder Abfall gibt. Ich habe einmal an einem Projekt gearbeitet, bei dem jeder Millimeter entscheidend war. Eine kleine Änderung der Torbreite machte einen großen Unterschied. Es fühlte sich an, als würde man ein Geheimnis entdecken.

| Produktgröße | Torbreite % der Produktbreite |

|---|---|

| Klein (<50 mm) | 50% – 100% |

| Mittel (50–200 mm) | 30% – 70% |

| Groß (>200 mm) | 20% – 50% |

Rolle von Formenbauwerkzeugen

Formenbauwerkzeuge fungieren als hilfreiche Begleiter. Sie bieten Einblicke, die Sie möglicherweise verpassen. CAD-Software 8 und Simulationstools helfen zu zeigen, wie sich Änderungen der Anschnittbreite auf Produkte auswirken. Als ich meine erste Simulation sah, fühlte es sich an wie ein Film. Jede Szene war für die Geschichte von entscheidender Bedeutung.

Einblicke in die Simulation

Diese Tools bieten unbezahlbare Einblicke. Sie zeigen Druckverluste und Temperaturverteilungen, die wirklich wichtig sind. Beispielsweise können bei dünnwandigen Produkten durch die Anpassung der Anschnittbreite Schweißmarkierungen entfernt werden. Es ist, als hätte man eine Karte direkt zum Schatz.

Fallstudien: Anwendung von Design-Tools

- Kleine Produkte: Kleine Plastikkarten verdeutlichen diese Idee gut. Durch die Einstellung der Anschnittbreite zwischen 15 und 30 mm kann ein 30 mm breites Produkt schnell und gleichmäßig gefüllt werden. Diese kleine Änderung hat eine große Wirkung.

- Mittlere Produkte: Eine 100 mm breite Platte benötigt möglicherweise eine Anschnittbreite von 30–70 mm, um die Schmelzeverteilung und die Fließgeschwindigkeit auszugleichen.

- Große Produkte: Für Produkte mit einer Breite von mehr als 200 mm ermitteln Simulationen eine Angussbreite, die den Fluss ohne hohe Formkosten ausgleicht.

Erkunden verschiedener Tools

Wenn Sie nach Werkzeugen für den Formenbau suchen, finden Sie solche mit vielen Funktionen zur Simulation des Spritzgießens. Einige Tools bieten integrierte Design- und Analyselösungen 9 und vereinfachen so Ihre Aufgaben.

Zusätzliche Überlegungen

Berücksichtigen Sie bei der Wahl der Torbreite die Wandstärke. Dünnwandige Produkte erfordern breitere Anschnitte für eine schnelle Befüllung, während dickwandige Produkte besser mit schmalen Anschnitten funktionieren, um die Schmelzgeschwindigkeit zu kontrollieren und Schrumpfspuren zu vermeiden.

Mit diesen modernen Werkzeugen können Sie qualitativ hochwertige Produkte mit wenigen Fehlern herstellen – es ist, als ob Sie ein Künstler wären, der Technologie wie einen Pinsel nutzt und in jedem Stück Präzision schafft.

Die Anschnittbreite beeinflusst den Schmelzefluss in den Formhohlräumen.WAHR

Die Anschnittbreite steuert, wie die Schmelze in die Kavität fließt und wirkt sich auf die Füllung aus.

Simulationstools prognostizieren den Einfluss der Anschnittbreite auf das Produkt.WAHR

Mithilfe von Simulationstools können Sie vorhersagen, wie sich Änderungen der Anschnittbreite auf die Produktqualität auswirken.

Abschluss

Die Bestimmung der Filmangussbreite beim Spritzgießen ist für die Produktqualität von entscheidender Bedeutung. Sie variiert je nach Produktgröße und Wandstärke, gewährleistet einen effizienten Schmelzfluss und minimiert Fehler.

-

Entdecken Sie, wie eine geeignete Angussbreite Schrumpfungsspuren in Spritzgussprodukten minimieren kann. ↩

-

Entdecken Sie neue Techniken im Spritzguss, die sich an unterschiedliche Produktgrößen anpassen und die Qualität verbessern. ↩

-

Verwenden Sie Rechner, um genaue Anschnittgrößen für verschiedene Produktdesigns zu ermitteln. ↩

-

Erfahren Sie, warum ein breiterer Anschnitt für dünnwandige Produkte entscheidend ist, um eine gleichmäßige Hohlraumfüllung sicherzustellen und Defekte zu reduzieren. ↩

-

Erfahren Sie, wie wichtig Überlegungen zur Angussbreite sind, um die Formstruktur und den Durchfluss bei großen Produkten auszugleichen. ↩

-

Entdecken Sie, wie sich unterschiedliche Materialien auf die Auswahl der Anschnittbreite auswirken, um einen optimalen Durchfluss zu gewährleisten und Fehler zu minimieren. ↩

-

Erfahren Sie, wie komplizierte Formenkonstruktionen eine präzise Anpassung der Anschnittbreite für eine gleichmäßige Schmelzeverteilung erfordern. ↩

-

Entdecken Sie die besten Simulationstools, um die Effizienz und Präzision Ihres Formenbaus zu verbessern. ↩

-

Entdecken Sie integrierte Softwarelösungen für eine optimierte Formenkonstruktion und -analyse. ↩