Haben Sie sich jemals gefragt, wie Fabriken so viele identische Artikel so schnell herstellen können? Willkommen in der Welt des Spritzgusses!

Eine Spritzgießmaschine kann mithilfe von Mehrkavitätenformen mehrere Produkte gleichzeitig herstellen. Diese Formen ermöglichen das simultane Spritzgießen mehrerer identischer oder unterschiedlicher Teile in einem einzigen Arbeitsgang. Dieses Verfahren steigert die Produktionseffizienz und ist kostengünstig für die Massenfertigung.

Aber damit nicht genug! Tauchen wir tiefer in die faszinierende Welt der Mehrkavitätenformen ein und erkunden wir ihre Feinheiten und praktischen Anwendungen.

Mehrfachformen steigern die Produktionseffizienz beim Spritzgießen.WAHR

Sie ermöglichen die gleichzeitige Fertigung mehrerer Teile und verkürzen so die Zykluszeit.

- 1. Was sind Mehrfachhohlraumformen und wie funktionieren sie?

- 2. Warum sollte man Mehrkavitätenformen gegenüber Einkavitätenformen wählen?

- 3. Welche Herausforderungen ergeben sich bei der Verwendung von Mehrkavitätenformen?

- 4. Wie lässt sich das Spritzgießen für mehrere Produkte optimieren?

- 5. Abschluss

Was sind Mehrfachhohlraumformen und wie funktionieren sie?

Im Bereich der effizienten Fertigung stellen Mehrkavitätenformen eine bemerkenswerte Innovation dar.

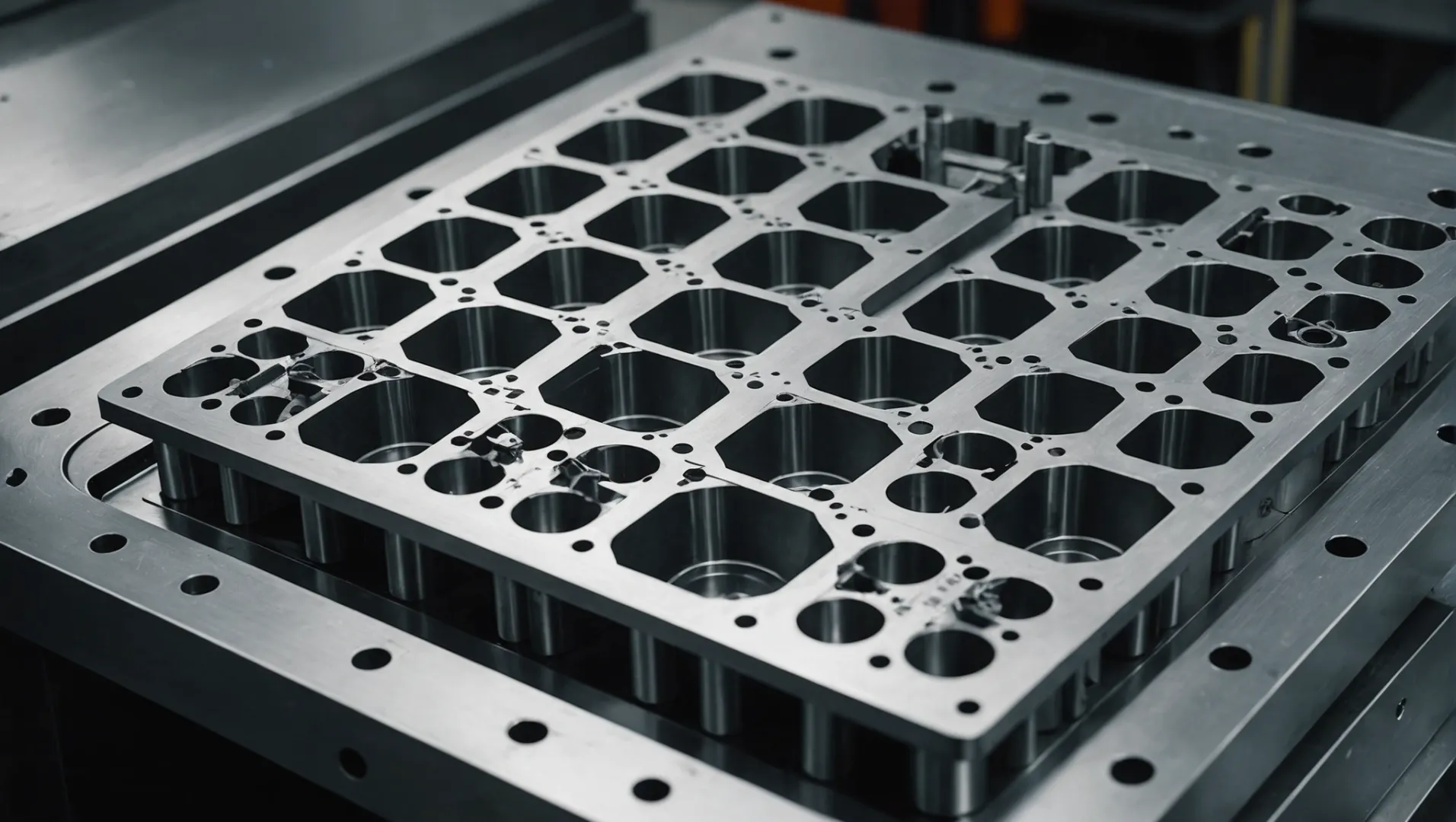

Mehrfachformen sind Spezialwerkzeuge im Spritzguss, die mehrere Kavitäten in einer einzigen Form enthalten. Jede Kavität kann während desselben Spritzgießvorgangs ein separates Teil herstellen, wodurch die gleichzeitige Produktion mehrerer identischer oder unterschiedlicher Produkte ermöglicht wird. Dies steigert die Effizienz und senkt die Kosten.

Mehrkavitätenformen verstehen

Das Herzstück der Effizienz beim Spritzgießen¹ ist das Konzept der Mehrfachformen. Diese Formen werden präzise gefertigt und enthalten mehrere Kavitäten, die jeweils für die Herstellung eines spezifischen Bauteils ausgelegt sind. Durch den Einsatz dieser Formen können Hersteller eine Vielzahl von Teilen in einem Arbeitsgang produzieren und so die Produktionszeiten deutlich optimieren .

Jeder Formhohlraum ist mit dem zentralen Zuführsystem verbunden, das das geschmolzene Material gleichmäßig verteilt. Diese Konstruktion gewährleistet, dass jedes Teil mit gleichbleibender Qualität und Präzision gefertigt wird. Die Möglichkeit, mehrere Komponenten gleichzeitig herzustellen, ist besonders vorteilhaft in der Serienfertigung, wo Zeit und Effizienz entscheidend sind.

Vorteile von Mehrkavitätenformen

-

Höhere Effizienz: Durch die Herstellung mehrerer Teile in einem einzigen Arbeitsgang verkürzen Mehrfachformen die Produktionszeit drastisch.

-

Kosteneffiziente Produktion: Die anfängliche Investition in eine Mehrkavitätenform kann hoch sein, aber die Kosten pro Teil sinken aufgrund des erhöhten Produktionsvolumens deutlich.

-

Gleichbleibende Qualität: Dank präziser Konstruktion gewährleisten diese Formen, dass jedes Teil in Qualität und Abmessungen identisch ist, was für die Einhaltung der Produktstandards unerlässlich ist.

Praktische Anwendungen

Stellen Sie sich vor, eine Spritzgießmaschine soll drei verschiedene Produkte herstellen, beispielsweise Knöpfe, Clips und kleine Zahnräder. Durch den Einsatz eines Mehrkavitätenwerkzeugs, das diese Teile aufnehmen kann, kann die Maschine alle drei Produkte effizient gleichzeitig fertigen, vorausgesetzt, die Materialien und Prozessparameter entsprechen den Fähigkeiten der Maschine.

| Produkttyp | Materialverträglichkeit | Erforderliche Parameter |

|---|---|---|

| Taste | Hoch | Niedrige Temperatur |

| Clip | Medium | Mittlere Temperatur |

| Kleinteile | Hoch | Hohe Temperatur |

Herausforderungen bei der Umsetzung

Trotz ihrer Vorteile Mehrkavitätenformen , wenn sie nicht effektiv gemanagt werden. Darüber hinaus müssen die Bediener über hohe Fachkenntnisse verfügen, um sicherzustellen, dass alle Prozessparameter optimal eingestellt sind und somit Konsistenz und Qualität über verschiedene Produkttypen hinweg gewährleistet sind.

Um diesen Herausforderungen zu begegnen, setzen Hersteller häufig fortschrittliche Überwachungssysteme und Schulungsprogramme für die Bediener ein. Diese Maßnahmen gewährleisten einen reibungslosen Übergang zwischen verschiedenen Formen oder Produkten und beeinträchtigen weder die Produktionseffizienz noch die Produktqualität.

Mehrfachformen können gleichzeitig verschiedene Produkte herstellen.WAHR

Jeder Hohlraum kann für unterschiedliche Teile ausgelegt werden, was eine vielfältige Produktion ermöglicht.

Mehrfachformen erhöhen die Produktionskosten pro Teil.FALSCH

Die anfänglichen Kosten sind zwar hoch, aber die Kosten pro Stück sinken mit steigender Produktionsmenge.

Warum sollte man Mehrkavitätenformen gegenüber Einkavitätenformen wählen?

In der Welt des Spritzgießens ist Effizienz entscheidend. Doch warum werden Mehrkavitätenwerkzeuge oft gegenüber Einkavitätenwerkzeugen bevorzugt?

Mehrfachformen werden gegenüber Einzelformen bevorzugt, da sie die Produktionseffizienz steigern und die Fertigungskosten senken, indem sie mehrere Teile in einem Arbeitsgang herstellen. Dieses Verfahren ist ideal für die Serienfertigung und bietet gleichbleibende Qualität sowie kürzere Durchlaufzeiten.

Die Grundlagen von Mehrkavitätenformen

Beim Spritzgießen man Mehrkavitätenform eine Form mit mehreren Kavitäten, die es ermöglicht, in einem Spritzgießzyklus mehrere identische oder unterschiedliche Teile herzustellen. Im Vergleich zu einer Einkavitätenform, die nur ein Teil pro Zyklus produziert, können Mehrkavitätenformen die Produktionseffizienz deutlich steigern.

| Besonderheit | Mehrkavitätenform | Einkavitätenform |

|---|---|---|

| Anzahl der Teile | Mehrere Teile pro Zyklus | Ein Teil pro Zyklus |

| Produktionseffizienz | Höher | Untere |

| Kosten pro Teil | Niedriger (bei hohen Mengen) | Höher |

Kosteneffizienz und Produktivität

Einer der Hauptgründe, warum Hersteller Mehrfachformen bevorzugen, ist deren Kosteneffizienz. Bei der Produktion großer Stückzahlen sinken die Kosten pro Teil deutlich, da mehrere Artikel gleichzeitig gefertigt werden. Dies führt zu geringeren Lohnkosten und reduziertem Energieverbrauch und macht Mehrfachformen somit zu einer wirtschaftlichen Wahl für die Massenproduktion.

Benötigt eine Fabrik beispielsweise 10.000 Einheiten eines bestimmten Bauteils, so reduziert sich die Anzahl der benötigten Zyklen durch den Einsatz einer Form mit zehn Kavitäten von 1.000 auf 1.000. Diese Reduzierung der Zyklen führt direkt zu einem geringeren Energieverbrauch und einem geringeren Verschleiß der Maschinen.

Konsistenz und Qualitätskontrolle

Ein weiterer Vorteil ist die Gleichmäßigkeit. Mehrfachformen gewährleisten, dass jedes im selben Zyklus hergestellte Teil identischen Bedingungen wie Druck, Temperatur und Zeit ausgesetzt ist. Diese Gleichmäßigkeit führt zu Teilen mit höherer Konsistenz in Qualität und Abmessungen im Vergleich zu einzeln gefertigten Teilen.

Vielseitigkeit und Anpassungsfähigkeit

Die Vielseitigkeit von Spritzgießmaschinen Mehrkavitätenformen weiter gesteigert. Durch die Anpassung von Prozessparametern wie Einspritzgeschwindigkeit und -temperatur können Hersteller unterschiedliche Produktspezifikationen erfüllen, ohne für jeden Produkttyp separate Maschinen zu benötigen. Diese Anpassungsfähigkeit reduziert Ausfallzeiten, die mit dem Formenwechsel und der Maschinenkalibrierung verbunden sind.

Die Herausforderungen bewältigen

Die Vorteile liegen zwar auf der Hand, doch die Verwendung von Mehrkavitätenformen bringt auch Herausforderungen mit sich, wie beispielsweise höhere Anfangskosten und die Notwendigkeit einer präzisen Kalibrierung, um die Qualität in allen Kavitäten zu gewährleisten. Die langfristigen Einsparungen und die gesteigerte Produktivität überwiegen diese anfänglichen Hürden jedoch in der Regel.

Durch das Verständnis dieser Zusammenhänge können Hersteller fundierte Entscheidungen darüber treffen, wann und warum sie Mehrkavitätenformen gegenüber Einkavitätenformen bevorzugen. Eine genauere Analyse der spezifischen Anforderungen Ihrer Produktionslinie kann weitere, individuell zugeschnittene Vorteile dieses Ansatzes aufzeigen.

Mehrfachformen reduzieren die Herstellungskosten.WAHR

Sie produzieren mehrere Teile pro Zyklus, wodurch die Kosten pro Teil sinken.

Einkavitätenformen sind effizienter als Mehrkavitätenformen.FALSCH

Mehrfachformen steigern die Produktionseffizienz durch die Herstellung von mehr Teilen.

Welche Herausforderungen ergeben sich bei der Verwendung von Mehrkavitätenformen?

Mehrfachformen revolutionieren die Produktion, bringen aber auch ihre eigenen Herausforderungen mit sich.

Zu den Herausforderungen bei Mehrkavitätenformen gehören die Sicherstellung einer gleichbleibenden Qualität über alle Kavitäten hinweg, die Bewältigung längerer Zykluszeiten sowie die komplexe Konstruktion und Wartung der Formen. Werden diese Probleme nicht adäquat angegangen, können sie die Effizienz und die Produktqualität beeinträchtigen.

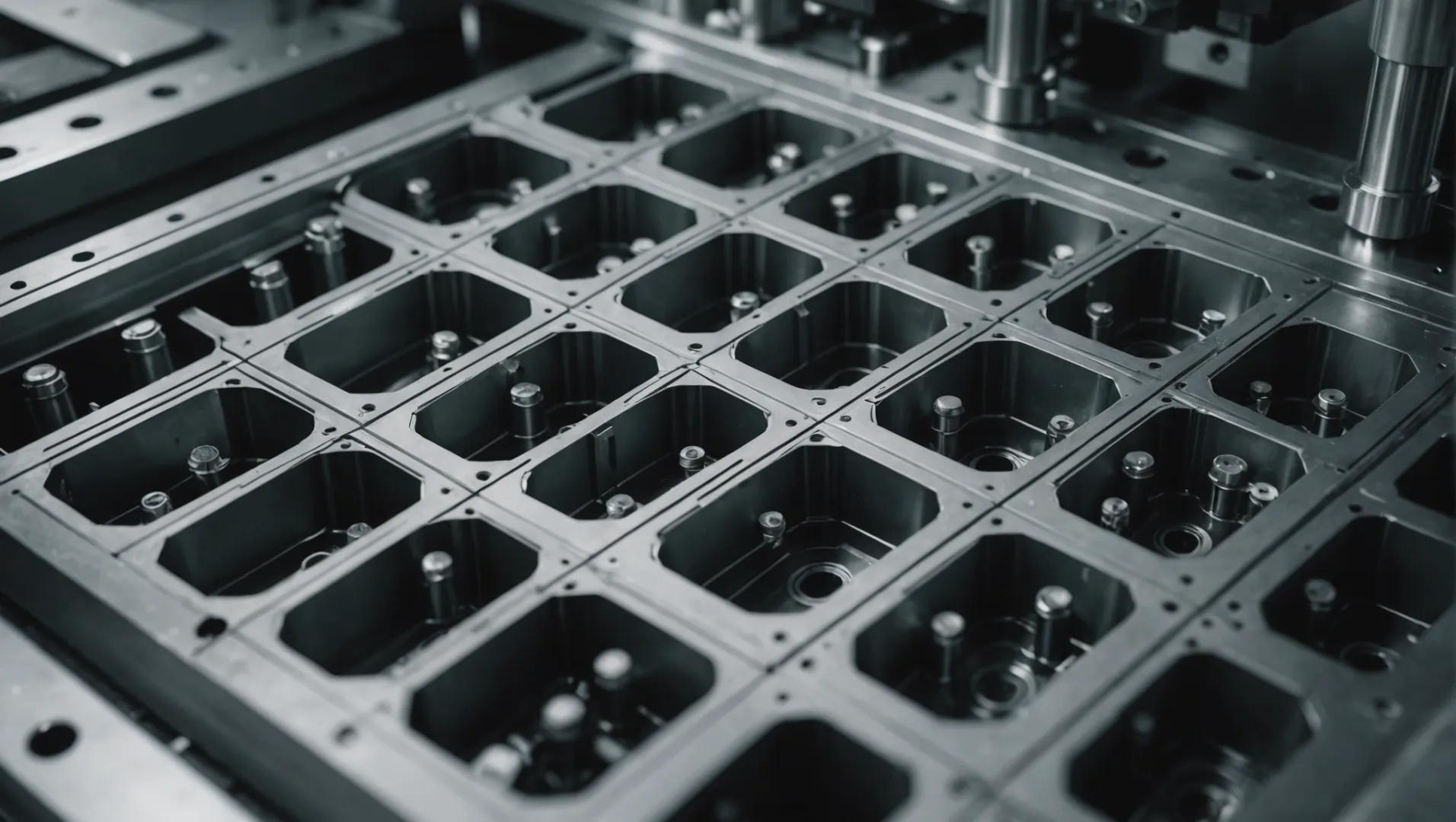

Sicherstellung einer gleichbleibenden Qualität über alle Kavitäten hinweg

Eine der größten Herausforderungen beim Einsatz von Mehrkavitätenformen besteht darin, die Gleichmäßigkeit aller gefertigten Teile zu gewährleisten. Jede Kavität muss hinsichtlich Druck, Temperatur und Materialfluss perfekt aufeinander abgestimmt sein, damit jedes Produkt die Qualitätsstandards erfüllt. Abweichungen können zu Fehlern, erhöhtem Ausschuss und der Notwendigkeit strenger Qualitätskontrollen .

Beispielsweise können Ungenauigkeiten bei der Kavitätenfüllung zu ungleichmäßigen Abkühlraten führen, was Verzug oder innere Spannungen im Endprodukt zur Folge haben kann. Werkzeugkonstrukteure müssen daher fortschrittliche Verfahren wie computergestützte Konstruktion einsetzen, um diese Probleme vorherzusagen und zu minimieren.

Umgang mit erhöhten Zykluszeiten

Obwohl Mehrkavitätenwerkzeuge auf höhere Produktionsmengen ausgelegt sind, können sie bei unsachgemäßer Handhabung auch zu längeren Zykluszeiten führen. Die erhöhte Kavitätenanzahl erfordert eine präzisere Steuerung der Formgebungsparameter.

Die Bediener müssen häufig Einstellungen wie Einspritzgeschwindigkeit und -druck feinjustieren, um die Zykluszeiten zu optimieren, ohne die Qualität zu beeinträchtigen. Dies erfordert hochqualifiziertes Personal, das die Feinheiten des Prozesses versteht.

Komplexe Formenkonstruktion und -wartung

Die Konstruktion einer Mehrkavitätenform ist deutlich komplexer als die einer Einkavitätenform. Ingenieure müssen Faktoren wie die Formfüllanalyse, Kühlsysteme und Auswerfermechanismen für jede Kavität berücksichtigen. Diese Komplexität führt zu höheren Anschaffungskosten und einem höheren Wartungsaufwand.

Mit der Zeit können Abnutzungserscheinungen an der Form zu Unregelmäßigkeiten zwischen den Kavitäten führen, weshalb regelmäßige Wartungsprüfungen , um die Produktionsstandards aufrechtzuerhalten.

Anpassung an Material- und Produktvariabilität

Mehrfachformen müssen Material- und Produktdesignvariationen berücksichtigen. Unterschiedliche Materialien weisen einzigartige Schrumpfungsraten, thermische Eigenschaften und Fließeigenschaften auf, die ihr Verhalten in einer Mehrfachformanlage beeinflussen können.

Produziert die Form gleichzeitig verschiedene Produkte, müssen die Bediener die unterschiedlichen Prozessanforderungen erfüllen, ohne Verzögerungen oder Produktfehler zu verursachen. Dies erfordert flexible Maschinen, die sich schnell anpassen lassen.

Die Bewältigung dieser Herausforderungen erfordert eine Kombination aus technologischem Know-how und strategischer Planung. Durch das Verständnis dieser komplexen Zusammenhänge können Hersteller das Potenzial von Mehrkavitätenformen für eine effiziente Produktion besser nutzen.

Mehrfachformen können zu längeren Zykluszeiten führen.WAHR

Die Komplexität der Behandlung mehrerer Kavitäten kann die Zykluszeiten verlängern.

Einkavitätenformen erfordern einen höheren Wartungsaufwand als Mehrkavitätenformen.FALSCH

Mehrkavitätenformen sind komplexer und erfordern daher eine häufigere Wartung.

Wie lässt sich das Spritzgießen für mehrere Produkte optimieren?

Die Optimierung des Spritzgussverfahrens für diverse Produkte erfordert strategische Planung und Präzision.

Um das Spritzgießen für verschiedene Produkte zu optimieren, ist die Auswahl kompatibler Materialien, die Entwicklung vielseitiger Formen und die Feinabstimmung der Prozessparameter entscheidend. Dies gewährleistet eine effiziente Produktion und qualitativ hochwertige Ergebnisse über verschiedene Produktlinien hinweg.

Materialverträglichkeit verstehen

Bei der Optimierung des Spritzgießens für mehrere Produkte ist der erste Schritt die Bewertung der Materialkompatibilität. Unterschiedliche Produkte erfordern möglicherweise unterschiedliche Materialien, doch die Verwendung ähnlicher oder kompatibler Materialien kann Rüstzeiten und Komplexität deutlich reduzieren. Dies gewährleistet reibungslosere Übergänge beim Produktwechsel.

Stellen Sie sich vor, Sie produzieren sowohl Kunststoffknöpfe als auch kleine Zubehörteile. Die Verwendung kompatibler Polymere für diese Artikel kann den Produktionsprozess optimieren, da oft dieselben Maschineneinstellungen für beides verwendet werden können.

Entwicklung vielseitiger Formen

Die Konstruktion der Werkzeuge ist entscheidend für die Fertigung verschiedener Produkte mit einer einzigen Maschine. Investitionen in vielseitige Werkzeugkonstruktionen , Werkzeuge schnell und ohne größere Maschinenanpassungen auszutauschen. Dies umfasst auch den Einsatz von Mehrkavitätenwerkzeugen, die unterschiedliche Formen und Größen im selben Arbeitsgang verarbeiten können.

Eine Form mit austauschbaren Einsätzen ermöglicht beispielsweise einen schnellen Übergang von einem Produktdesign zum anderen, wodurch die Flexibilität erhöht und Ausfallzeiten reduziert werden.

Feinabstimmung der Prozessparameter

Optimale Ergebnisse erfordern zudem die präzise Anpassung von Prozessparametern wie Temperatur, Druck und Einspritzgeschwindigkeit. Die Bediener müssen über das technische Fachwissen verfügen, um diese Einstellungen je nach Produkt exakt vorzunehmen.

Üblicherweise werden die optimalen Einstellungen für jeden Produkttyp dokumentiert, wodurch eine Referenz entsteht, die während der Produktionsschichten schnell angewendet werden kann.

| Parameter | Produkt A | Produkt B | Produkt C |

|---|---|---|---|

| Temperatur (°C) | 230 | 220 | 225 |

| Druck (bar) | 100 | 95 | 105 |

| Einspritzgeschwindigkeit | Schnell | Medium | Langsam |

Ausbildung und Kompetenzentwicklung

Häufige Produktionsänderungen erfordern von den Bedienern hohe Fachkenntnisse in der Anpassung und Optimierung von Prozessparametern. Investitionen in umfassende Schulungsprogramme gewährleisten, dass das Team die vielfältigen Produktanforderungen effizient erfüllen kann.

Die Maschinenbediener müssen über fundierte Kenntnisse in Fehlerbehebung und Wartung verfügen, um Produktionsausfälle zu vermeiden. Dies minimiert nicht nur Fehler, sondern steigert auch die Gesamtproduktivität.

Qualitätssicherung und Konsistenz

Die Sicherstellung einer gleichbleibenden Produktqualität ist unerlässlich. Ein robustes Qualitätssicherungssystem hilft, Fehler frühzeitig im Produktionsprozess zu erkennen, Ausschuss zu reduzieren und die Kundenzufriedenheit zu gewährleisten.

Regelmäßige Inspektionen und Tests sollten zum Standard gehören, um sicherzustellen, dass jede Charge die vorgegebenen Standards erfüllt. Der Einsatz moderner Überwachungssysteme liefert Echtzeitdaten und unterstützt so eine schnelle Entscheidungsfindung.

Durch die Integration dieser Strategien können Hersteller die Spritzgießprozesse für verschiedene Produkte effektiv optimieren und so Effizienz und qualitativ hochwertige Ergebnisse erzielen.

Die Verwendung kompatibler Materialien verkürzt die Rüstzeiten beim Formen.WAHR

Kompatible Materialien vereinfachen die Übergänge und sparen Zeit und Aufwand.

Vielseitige Formen erhöhen die Produktionsausfallzeiten beim Spritzgießen.FALSCH

Vielseitige Formen reduzieren Ausfallzeiten, da sie schnelle Austausche und Anpassungen ermöglichen.

Abschluss

Zusammenfassend lässt sich sagen, dass der Einsatz von Mehrkavitätenformen die Produktionseffizienz und Kosteneffektivität deutlich steigert. Durch ein besseres Verständnis von Formendesign und Prozessoptimierung können wir neue Potenziale in unseren Fertigungskapazitäten erschließen.

-

Erfahren Sie mehr über die Effizienzgewinne durch den Einsatz von Mehrkavitätenformen: Es gibt mehrere Gründe, Mehrkavitätenformen gegenüber Einkavitätenformen zu bevorzugen. Die wichtigsten Gründe sind Produktionsgeschwindigkeit und -effizienz sowie das Potenzial … ↩

-

Mögliche Schwierigkeiten bei der Implementierung von Mehrkavitätenformen verstehen: Die Konstruktion dieser Formen birgt jedoch besondere Herausforderungen. Die gleichen allgemeinen Richtlinien, die für die Entwicklung einer Einkavitäten-Ko-Injektion verwendet werden … ↩

-

Erfahren Sie, wie Mehrfachformen die Produktionseffizienz steigern: Eine Mehrfachform verfügt über mehrere Kavitäten für das gleiche Teil und produziert mehr als ein Teil pro Produktionszyklus. ↩

-

Entdecken Sie, wie sich Maschinen an vielfältige Produktionsanforderungen anpassen: Dieser Artikel stellt fünf interessante Spritzgussverfahren vor. Jedes bietet unterschiedliche Materialien und Ergebnisse sowie Kosteneinsparungen … ↩

-

Entdecken Sie effektive Methoden zur Gewährleistung der Gleichmäßigkeit in Mehrfachformen: Mehrfachformen können die Produktion steigern und die Teilekosten senken, jedoch nur nach bestimmten Konstruktionsanpassungen, wie z. B. der Justierung des Angusskanals und dem Einsatz von Seitenantrieben ↩

-

Lernen Sie wichtige Wartungstipps für eine lange Lebensdauer Ihrer Form: Mehrfachformen können die Produktion steigern und die Teilekosten senken, jedoch nur nach bestimmten Designanpassungen. · Berücksichtigen Sie den Materialfluss bei Mehrfachwerkzeugen. ↩

-

Erfahren Sie, wie vielseitige Formen die Flexibilität erhöhen und Produktionsausfallzeiten reduzieren: 6 Hauptvorteile des Kunststoffspritzgießens: 1. Hohe Effizienz – Schnelle Produktion; 2. Komplexe Teilekonstruktion; 3. Erhöhte Festigkeit; 4. Flexibilität – Material und … ↩