Das Spritzgießen ist ein Eckpfeiler der modernen Fertigung und ermöglicht die präzise und effiziente Herstellung komplexer Kunststoffteile.

Die Optimierung des Angusskanaldesigns für Spritzgussformen umfasst Schlüsseltechniken wie die Optimierung von Angusskanalgröße und -layout, Anpassungen des Anschnittdesigns, Materialauswahl, Temperaturkontrolle und den Einsatz von Software zur Strömungsanalyse. Diese Strategien tragen dazu bei, die Teilequalität zu verbessern, Abfall zu reduzieren und die Produktionseffizienz zu steigern.

Während das Verständnis der Grundlagen einen unmittelbaren Vorteil verschafft, offenbart ein tieferes Eintauchen in die einzelnen Techniken entscheidende Nuancen für die Beherrschung des Spritzgießens. Dieser umfassende Leitfaden untersucht diese Strategien im Detail und bietet Einblicke, die über die Oberfläche hinausgehen, um eine erfolgreiche Umsetzung sicherzustellen.

Ausgewogene Angussanordnungen minimieren Fehler beim Spritzgießen.WAHR

Ausgewogene Layouts sorgen für eine gleichmäßige Kunststoffverteilung und reduzieren Schrumpfung und Verformung.

Wie wirkt sich die Angussgröße auf die Formleistung aus?

Die Größe des Angusskanals in einer Spritzgussform hat erheblichen Einfluss auf die Effizienz und Qualität der Formteile.

Die Angussgröße beeinflusst die Formleistung, indem sie den Kunststofffluss, die Abkühlzeit und den Materialverbrauch beeinflusst. Eine optimale Angussgröße minimiert Abfall, sorgt für eine ordnungsgemäße Befüllung und reduziert Defekte. Das Ausbalancieren von Durchmesser und Länge der Haupt- und Zweigkanäle ist für eine effiziente Formgebung und eine qualitativ hochwertige Ausgabe von entscheidender Bedeutung.

Die Rolle der Hauptkanalgröße für die Formleistung

Der Hauptkanal 1 fungiert als Hauptleitung für geschmolzenen Kunststoff, während dieser von der Düse der Spritzgießmaschine in die Form fließt. Der Durchmesser und die Länge dieses Läufers beeinflussen direkt den Materialfluss und die Zykluszeit:

- Überlegungen zum Durchmesser : Ein großer Durchmesser scheint für die Reduzierung des Strömungswiderstands vorteilhaft zu sein, kann jedoch zu übermäßigem Kunststoffverbrauch und längeren Abkühlzeiten führen. Umgekehrt kann ein zu kleiner Durchmesser den Durchfluss behindern und zu unvollständiger Füllung und möglichen Defekten führen.

- Längeneffizienz : Kürzere Hauptkanäle werden bevorzugt, um Druck- und Wärmeverluste während des plastischen Fließens zu minimieren und so die Gesamteffizienz zu verbessern.

Bedeutung der Abzweigkanalabmessungen

Zweigkanäle verteilen den geschmolzenen Kunststoff in verschiedene Hohlräume innerhalb der Form. Form und Größe dieser Läufer sind entscheidend für eine gleichmäßige Füllung und die Vermeidung von Fehlern:

- Querschnittsformen : Kreisförmige Läufer bieten einen minimalen Strömungswiderstand, sind aber schwieriger zu verarbeiten. Im Gegensatz dazu sorgen trapezförmige Formen für ein ausgewogenes Verhältnis zwischen einfacher Herstellung und effektiven Strömungseigenschaften.

- Größenverhältnisse : Optimale Breiten-Tiefen-Verhältnisse, typischerweise zwischen 2:3 und 3:4, gewährleisten einen ausreichenden plastischen Fluss bei gleichzeitiger Wahrung der strukturellen Integrität.

Läuferlayouts ausbalancieren

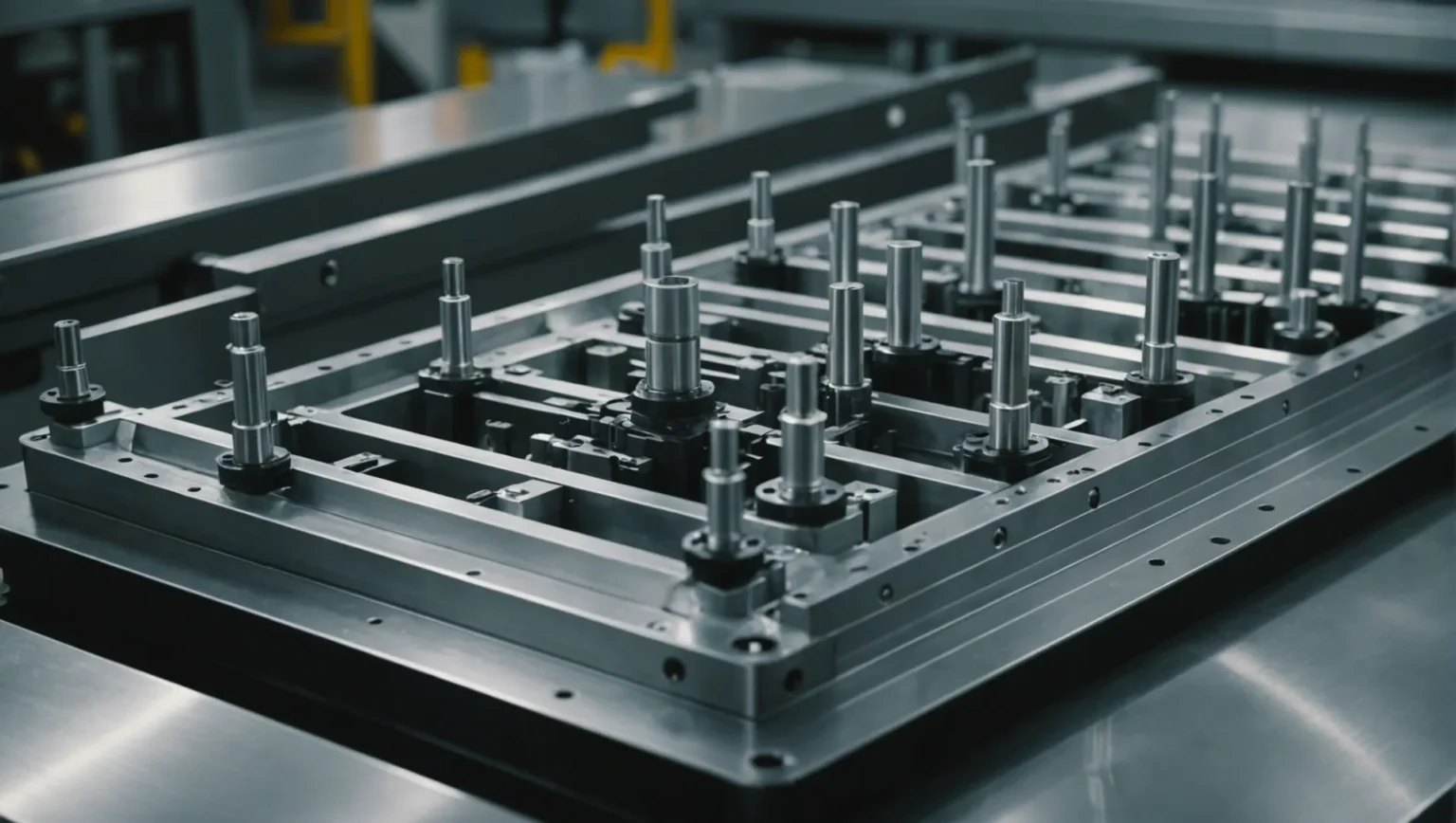

In Formen mit mehreren Kavitäten müssen die Angusskanäle sorgfältig gestaltet werden, um eine gleichmäßige Füllung zu gewährleisten:

- Ausgewogene Anordnungen : Diese stellen sicher, dass jede Kavität gleichzeitig die gleiche Menge Kunststoff erhält, wodurch das Risiko von Schrumpfungsspuren und Verformungen verringert wird.

- Unausgeglichene Layouts : Manchmal ist dies aufgrund von Einschränkungen beim Teiledesign erforderlich. Diese erfordern sorgfältige Anpassungen der Angusskanalabmessungen und Anschnittpositionen, um eine gleichmäßige Füllung zu erreichen.

Optimierung durch Strömungsanalysesoftware

Mithilfe fortschrittlicher Strömungsanalysesoftware 2 können Ingenieure den Kunststofffluss durch vorgeschlagene Angusskanalkonstruktionen simulieren und so potenzielle Ineffizienzen oder Defekte vor der physischen Formherstellung identifizieren. Dies ermöglicht:

- Vorausschauende Anpassungen : Vornehmen fundierter Änderungen an Angussgröße und -layout basierend auf simulierten Daten.

- Verbesserte Qualitätskontrolle : Sicherstellen, dass Formen unter realen Bedingungen optimal funktionieren, Abfall reduziert und die Teilekonsistenz verbessert wird.

Ein größerer Läuferdurchmesser erhöht die Abkühlzeit.WAHR

Ein größerer Durchmesser speichert mehr Wärme und verlängert so die Kühldauer.

Kreisförmige Läufer sind einfacher herzustellen als trapezförmige Läufer.FALSCH

Kreisförmige Formen sind im Vergleich zu trapezförmigen Formen schwieriger zu bearbeiten.

Was sind die Vorteile eines ausgewogenen Läuferlayouts?

Eine ausgewogene Angussanordnung in Spritzgussformen sorgt für eine gleichmäßige Befüllung mehrerer Kavitäten, verbessert die Produktkonsistenz und reduziert Fehler.

Eine ausgewogene Kanalanordnung sorgt für eine gleichmäßige Verteilung des geschmolzenen Kunststoffs in den Formhohlräumen und minimiert Fehler wie Schrumpfung und Verformung. Dieser Ansatz optimiert die Produktionseffizienz und verbessert die Teilequalität durch konstante Füllzeiten und Drücke.

Ausgewogene Läuferlayouts verstehen

Eine ausgewogene Angussanordnung ist bei Spritzgussformen mit mehreren Kavitäten von entscheidender Bedeutung. Dadurch wird sichergestellt, dass jede Kavität zur gleichen Zeit und unter gleichem Druck die gleiche Menge geschmolzenen Kunststoffs erhält. Dieses Gleichgewicht wird dadurch erreicht, dass das Angusssystem so ausgelegt ist, dass der Strömungsweg vom Einspritzpunkt zu jedem Hohlraum in Länge und Querschnittsfläche gleich ist.

Dieses Konstruktionsprinzip ist wichtig, da es häufig auftretende Probleme wie eine ungleichmäßige Füllung minimiert, bei der sich einige Hohlräume möglicherweise schneller füllen als andere, was zu Fehlern wie Schrumpfung oder Verformung führen kann. Indem sichergestellt wird, dass alle Hohlräume gleichmäßig gefüllt werden, können Hersteller eine hohe Produktkonsistenz und -qualität aufrechterhalten.

Vorteile eines ausgewogenen Läuferlayouts

-

Konsistente Teilequalität

Durch die Erzielung einer gleichmäßigen Füllung reduziert ein ausgewogenes Angusslayout Abweichungen in den Teileabmessungen und im Erscheinungsbild. Dies ist besonders wichtig für Bauteile, die eine hohe Präzision und Ästhetik erfordern.

-

Reduzierte Mängel

Häufige Formfehler wie Schrumpfspuren, Verwerfungen und Einfallstellen werden durch ein ausgewogenes Angusssystem minimiert. Dies liegt daran, dass jede Kavität der gleichen Fülldynamik unterliegt, wodurch Spannungspunkte und Kühlungleichmäßigkeiten reduziert werden.

-

Optimierte Produktionseffizienz

Ein ausgewogenes Layout führt häufig zu schnelleren Zykluszeiten aufgrund eines geringeren Druckverlusts und einer effizienten Wärmeverteilung über die Form. Diese Effizienz beschleunigt nicht nur die Produktion, sondern senkt auch den Energieverbrauch.

-

Materialeinsparungen

Durch die Minimierung von Ausschuss und Nacharbeit aufgrund fehlerhafter Teile trägt ein ausgewogenes Angusssystem im Laufe der Zeit zu erheblichen Materialeinsparungen bei.

Entwerfen eines ausgewogenen Läuferlayouts

Die Gestaltung eines effektiven, ausgewogenen Läuferlayouts erfordert mehrere Überlegungen:

- Länge und Durchmesser der Angusskanäle: Stellen Sie sicher, dass die Längen vom Einspritzpunkt bis zu jedem Hohlraum gleich sind. Der Durchmesser sollte optimiert werden, um einen ausreichenden Durchfluss ohne übermäßigen Materialverbrauch aufrechtzuerhalten.

- Querschnittsform: Kreisförmige Querschnitte bieten den geringsten Strömungswiderstand, sind jedoch im Vergleich zu trapezförmigen Formen möglicherweise schwieriger zu bearbeiten. Berücksichtigen Sie Kompromisse zwischen einfacher Herstellung und Leistung.

- Strömungsanalyse-Tools: Nutzen Sie die Strömungsanalysesoftware 3 , um die Wirksamkeit Ihres Angusskanaldesigns vor der Produktion zu simulieren und zu überprüfen. Diese Software hilft dabei, Strömungsmuster vorherzusagen und potenzielle Probleme zu identifizieren.

Durch die Konzentration auf diese Aspekte können Hersteller effektiv eine ausgewogene Angussanordnung implementieren, was zu einer verbesserten Produktqualität und betrieblichen Effizienz führt.

Ausgewogenes Angusslayout reduziert Schrumpfung in Formen.WAHR

Es sorgt für eine gleichmäßige Füllung und minimiert Fehler wie Schrumpfung.

Unausgeglichene Angussanordnungen verbessern die Produktkonsistenz.FALSCH

Unausgeglichene Layouts führen zu einer ungleichmäßigen Füllung und damit zu Inkonsistenzen.

Wie wählen Sie den richtigen Angusstyp für Ihre Form aus?

Die Auswahl des idealen Angusstyps ist entscheidend für die optimale Herstellung von Kunststoffteilen beim Spritzgießen.

Um den richtigen Angusstyp für Ihre Form auszuwählen, berücksichtigen Sie Form, Größe, Wandstärke, Anforderungen an das Aussehen und Produktionscharge des Kunststoffteils. Verschiedene Angussarten, wie Direkt-, Seiten-, Punkt- und Latent-Anschnitte, bieten einzigartige Vorteile, die auf bestimmte Spritzgussprozesse zugeschnitten sind.

Verschiedene Gate-Typen verstehen

Die Wahl des richtigen Angusstyps ist für die Optimierung des Spritzgussprozesses 4 . Jeder Anschnitttyp ist auf unterschiedliche Teileeigenschaften und Produktionsanforderungen ausgelegt:

-

Direkter Anguss : Am besten für Teile mit einer Kavität und tiefen Kavitäten geeignet. Es erleichtert das Fließen, hinterlässt jedoch möglicherweise Spuren, die nachbearbeitet werden müssen.

-

Seitentor : Geeignet für kleine bis mittlere Teile. Dieser Anschnitt minimiert Spuren nach dem Formen und verbessert die Oberflächengüte.

-

Point Gate : Ideal für hohe Ansprüche an das Erscheinungsbild. Es bietet eine präzise Steuerung, kann jedoch die Komplexität erhöhen.

-

Latent Gate : Perfekt für die automatisierte Produktion. Es ist im Teil verborgen, was kosmetische Probleme reduziert, erfordert aber eine sorgfältige Konstruktion.

Faktoren, die die Gate-Auswahl beeinflussen

Mehrere Faktoren beeinflussen die Angussauswahl, darunter Teileabmessungen, Wandstärke und Aussehensstandards:

-

Form und Größe : Größere Teile erfordern möglicherweise robustere Anschnitte wie Direktanschnitte, um eine vollständige Füllung zu gewährleisten.

-

Wandstärke : Dickere Wände unterstützen einen höheren Druck und ermöglichen die Verwendung kleinerer Anschnitte ohne Beeinträchtigung des Durchflusses.

-

Anforderungen an das Erscheinungsbild : Teile mit strengen ästhetischen Ansprüchen profitieren von Punkt- oder latenten Anschnitten, um Anschnittspuren zu verbergen.

-

Produktionsvolumen : Bei großen Chargen ist die Auswahl eines Anschnitts, der die Zykluszeit ohne Qualitätseinbußen minimiert, von entscheidender Bedeutung.

Nutzung der Strömungsanalyse für das Gate-Design

Der Einsatz einer Strömungsanalysesoftware hilft bei der Bestimmung der optimalen Anschnittplatzierung und -größe. Dieses Tool sagt Strömungsmuster und potenzielle Fehler voraus und bietet datengesteuerte Erkenntnisse:

| Software | Hauptmerkmale |

|---|---|

| Moldflow | Simuliert Strömungsdynamik und identifiziert Schwachstellen |

| Sigmasoft | Bietet detaillierte thermische Analyse für verbesserte Genauigkeit |

Ausgewogenes Layout und Gate-Design

Eine ausgewogene Angussanordnung verbessert die Anschnittleistung, indem sie eine gleichmäßige Hohlraumfüllung gewährleistet. Während direkte Anschnitte bei einfachen Konstruktionen ausreichend sein können, könnten komplexe Formen von mehreren strategisch platzierten Anschnitten profitieren, um Druckunterschiede zu minimieren und Fehler wie Schrumpfung oder Verzug zu verhindern. Durch Anpassen der Angussgröße und -position kann dieses Gleichgewicht weiter verfeinert und so die Gesamtleistung und -effizienz des Werkzeugs verbessert werden.

Direkte Anschnitte eignen sich am besten für Teile mit einer Kavität.WAHR

Direkte Anschnitte ermöglichen einen einfachen Fluss, ideal für Formen mit einer Kavität.

Punktanschnitte sind für optisch ansprechende Teile ungeeignet.FALSCH

Punktanschnitte sind ideal für Teile mit hohen Anforderungen an das Erscheinungsbild.

Warum ist die Temperaturkontrolle bei der Läuferkonstruktion von entscheidender Bedeutung?

Die Temperaturkontrolle bei der Kanalkonstruktion ist von entscheidender Bedeutung für die Gewährleistung eines optimalen Flusses und einer optimalen Qualität der eingespritzten Kunststoffteile.

Die Temperaturkontrolle bei der Angusskonstruktion beeinflusst den Kunststofffluss, die Füllgenauigkeit und die Teilequalität. Präzises Temperaturmanagement minimiert Fehler, optimiert den Durchfluss und verbessert die strukturelle Integrität des Endprodukts.

Die Bedeutung der Temperatur beim Läuferdesign

Die Temperatur spielt im Angusssystem einer Spritzgussform eine entscheidende Rolle. Sie wirkt sich direkt auf die Viskosität der Kunststoffschmelze aus, was wiederum Auswirkungen auf die Fließgeschwindigkeit und die Füllgenauigkeit hat. Eine optimal kontrollierte Temperatur sorgt dafür, dass der Kunststoff seine Fließfähigkeit behält und verringert so das Risiko von Defekten wie Verzug oder unvollständiger Füllung.

Methoden zur Temperaturkontrolle

Um eine effektive Temperaturregulierung zu erreichen, können verschiedene Methoden eingesetzt werden:

- Heizelemente : Dazu gehören elektrische Heizstäbe oder Heizringe, die die Temperatur des Läufers über dem Schmelzpunkt des Kunststoffs halten. Dieser Aufbau ist für Hochtemperaturkunststoffe unerlässlich, um ein reibungsloses Fließen und Füllen zu gewährleisten.

- Kühlkanäle : Die Implementierung von Kühlwasserkanälen im Läufer hilft, überschüssige Wärme abzuleiten. Um eine konstante Temperatur aufrechtzuerhalten und eine Überhitzung zu verhindern, werden häufig Konstruktionen wie Durchgangs- oder Rundum-Typen verwendet.

Wärme und Fluss in Einklang bringen

Um die Läuferleistung zu optimieren, ist ein ausgewogenes Verhältnis zwischen Heizen und Kühlen erforderlich. Wenn der Läufer zu heiß ist, kann es zu einer Zersetzung des Kunststoffmaterials kommen. Wenn es dagegen zu kühl ist, kann es zu einer vorzeitigen Erstarrung kommen, was zu Verstopfungen und einer ungleichmäßigen Teilequalität führt. Der Einsatz von Strömungsanalysesoftware 5 kann die Temperaturverteilung vorhersagen und dabei helfen, ein effizientes Wärmemanagementsystem zu entwerfen.

Die Rolle der Materialauswahl bei der Temperaturkontrolle

Auch die Wahl des Materials für Läufer hat Einfluss auf das Wärmemanagement. Materialien wie Kupferlegierungen oder Aluminium bieten eine hervorragende Wärmeleitfähigkeit und ermöglichen eine schnelle Wärmeableitung. Für Formen, die mit Hochtemperatur- oder korrosiven Kunststoffen arbeiten, ist die Auswahl von Materialien mit verbesserten thermischen Eigenschaften von entscheidender Bedeutung, um Haltbarkeit und Leistung zu verbessern.

Durch das Verständnis dieser Komponenten und ihres Zusammenspiels innerhalb des Angusssystems können Hersteller die Teilequalität deutlich verbessern, Ausschuss reduzieren und eine höhere Effizienz in der Produktion erreichen.

Die Temperatur beeinflusst den plastischen Fluss bei der Konstruktion von Angusskanälen.WAHR

Die Temperatur verändert die Viskosität des Kunststoffs und wirkt sich auf Fließgeschwindigkeit und Qualität aus.

Kupferlegierungen sind in Läufern schlechte Wärmeleiter.FALSCH

Kupferlegierungen haben eine hohe Wärmeleitfähigkeit und unterstützen so die Wärmeableitung.

Abschluss

Durch die Integration dieser Techniken können Hersteller ihre Spritzgussprozesse erheblich verbessern und so qualitativ hochwertigere Ergebnisse bei geringeren Kosten und verbesserter Effizienz erzielen.

-

Erfahren Sie, warum die Größe des Hauptkanals für eine effiziente Formleistung entscheidend ist: Die richtige Dimensionierung des Anschnitts und der Kanäle in einem Zufuhrsystem ist entscheidend für die Reduzierung der Verarbeitungsanforderungen, die Verbesserung der Herstellbarkeit und die Reduzierung der Teilekosten. … ↩

-

Entdecken Sie, wie Software zur Strömungsanalyse das Formendesign und die Effizienz verbessert: Mit der Leistungsfähigkeit von Moldex3D Flow können Sie das Verhalten des Schmelzflusses klar beobachten, potenzielle Schweißnähte genau erkennen und Fehlschüsse, Probleme mit Lufteinschlüssen usw. erkennen. ↩

-

Entdecken Sie, wie Software zur Flussanalyse die Effizienz des Formenbaus steigert: Die Software zur Moldflow-Analyse (MFA) simuliert den Kunststofffluss, wodurch Sie das Teile- und Formendesign verbessern können, um Produkte von einwandfreier Qualität zu schaffen. ↩

-

Entdecken Sie verschiedene Anschnitttypen und ihre einzigartigen Vorteile beim Spritzgießen: Kantenanschnitte erfordern keinen bestimmten Harztyp und sind daher die ideale Wahl, wenn Sie Ihr Design für das Spritzgießen vereinfachen können. ↩

-

Entdecken Sie, wie Software die Temperaturverteilung für bessere Angusskonstruktionen vorhersagt.: Die Formflussanalyse ist eine softwarebasierte Simulation, die vorhersagt, wie ein Kunststoffharz in eine Spritzgussform fließt und diese füllt. Es berücksichtigt auch die Teilkühlung … ↩