Das Spritzgießen ist ein Eckpfeiler der modernen Fertigung und ermöglicht die präzise und effiziente Herstellung komplexer Kunststoffteile.

Die Optimierung der Angusskanalkonstruktion im Spritzgussverfahren umfasst wichtige Techniken wie die Optimierung von Kanalgröße und -anordnung, die Anpassung der Angussform, die Materialauswahl, die Temperaturkontrolle und den Einsatz von Fließanalyse-Software. Diese Strategien tragen dazu bei, die Teilequalität zu verbessern, Ausschuss zu reduzieren und die Produktionseffizienz zu steigern.

Das Verständnis der Grundlagen bietet zwar einen unmittelbaren Vorteil, doch die tiefergehende Auseinandersetzung mit den einzelnen Techniken offenbart Nuancen, die für die Beherrschung des Spritzgießens entscheidend sind. Dieser umfassende Leitfaden untersucht diese Strategien detailliert und bietet Einblicke, die über die Oberfläche hinausgehen, um eine erfolgreiche Umsetzung zu gewährleisten.

Ausgewogene Angusskanalanordnungen minimieren Fehler beim Spritzgießen.WAHR

Ausgewogene Anordnungen gewährleisten eine gleichmäßige Kunststoffverteilung und reduzieren so Schrumpfung und Verformung.

Wie beeinflusst die Angusskanalgröße die Formleistung?

Die Größe des Angusskanals in einer Spritzgussform hat einen erheblichen Einfluss sowohl auf die Effizienz als auch auf die Qualität der Formteile.

Die Größe des Angusskanals beeinflusst die Werkzeugleistung, indem sie den Kunststofffluss, die Abkühlzeit und den Materialverbrauch verändert. Eine optimale Angusskanalgröße minimiert Ausschuss, gewährleistet eine gleichmäßige Füllung und reduziert Defekte. Die Abstimmung von Durchmesser und Länge der Haupt- und Nebenkanäle ist entscheidend für effizientes Spritzgießen und eine hohe Produktqualität.

Die Rolle der Hauptkanalgröße für die Werkzeugleistung

Der Hauptkanal 1 dient als primärer Zulauf für das geschmolzene Plastik, das von der Düse der Spritzgießmaschine in die Form fließt. Durchmesser und Länge dieses Kanals beeinflussen den Materialfluss und die Zykluszeit direkt.

- Durchmesserüberlegungen : Ein großer Durchmesser mag zwar die Fließfähigkeit verbessern, kann aber zu erhöhtem Kunststoffverbrauch und längeren Abkühlzeiten führen. Umgekehrt kann ein zu kleiner Durchmesser den Materialfluss behindern, was unvollständige Füllung und potenzielle Defekte zur Folge haben kann.

- Längeneffizienz : Kürzere Hauptkanäle werden bevorzugt, um Druck- und Wärmeverluste während des plastischen Fließens zu minimieren und so die Gesamteffizienz zu verbessern.

Bedeutung der Abmessungen der Astläufer

Verteilerkanäle verteilen den geschmolzenen Kunststoff in verschiedene Hohlräume innerhalb der Form. Form und Größe dieser Verteilerkanäle sind entscheidend für eine gleichmäßige Füllung und die Vermeidung von Fehlern:

- Querschnittsformen : Runde Kanäle bieten minimalen Strömungswiderstand, sind aber schwieriger zu verarbeiten. Trapezförmige Kanäle hingegen bieten ein ausgewogenes Verhältnis zwischen einfacher Fertigung und effektiven Strömungseigenschaften.

- Größenverhältnisse : Optimale Breite-zu-Tiefen-Verhältnisse, typischerweise zwischen 2:3 und 3:4, gewährleisten ausreichenden plastischen Fluss bei gleichzeitiger Erhaltung der strukturellen Integrität.

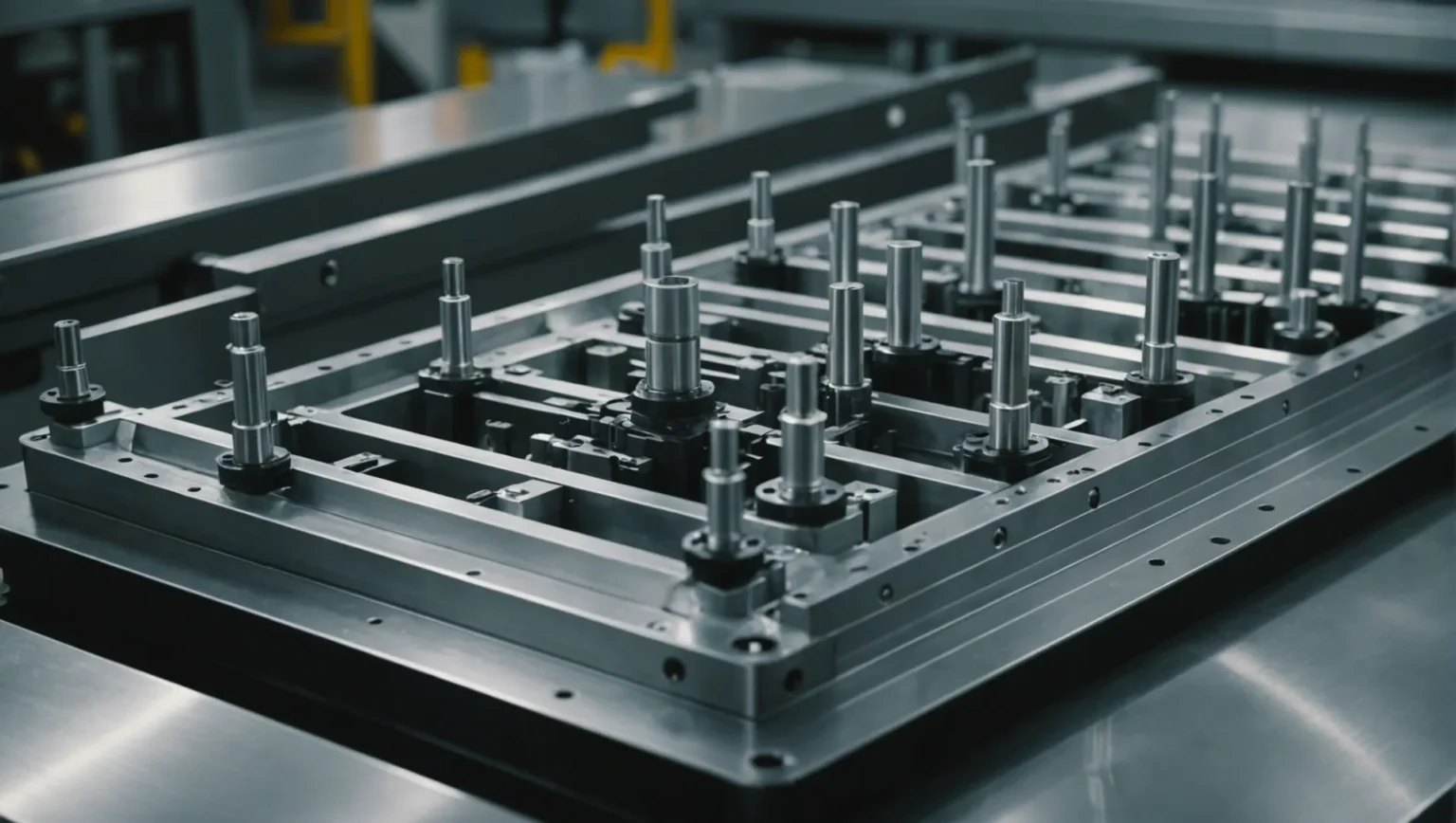

Ausbalancierte Läuferlayouts

Bei Formen mit mehreren Kavitäten muss die Anordnung der Angusskanäle sorgfältig geplant werden, um eine gleichmäßige Füllung zu gewährleisten:

- Ausgewogene Anordnung : Diese gewährleistet, dass jede Kavität gleichzeitig die gleiche Menge Kunststoff erhält, wodurch das Risiko von Schrumpfungsspuren und Verformungen verringert wird.

- Ungleichmäßige Anordnungen : Diese sind manchmal aufgrund von Konstruktionsbeschränkungen des Bauteils notwendig und erfordern sorgfältige Anpassungen der Angusskanalabmessungen und Angusspositionen, um eine gleichmäßige Füllung zu erreichen.

Optimierung der Durchflussanalyse-Software

Mithilfe fortschrittlicher Strömungsanalyse-Software² können Ingenieure den Kunststofffluss durch geplante Angusskanal-Konstruktionen simulieren und so potenzielle Ineffizienzen oder Defekte vor der eigentlichen Werkzeugherstellung identifizieren. Dies ermöglicht Folgendes:

- Vorausschauende Anpassungen : Gezielte Änderungen an Läufergröße und -anordnung auf Basis simulierter Daten.

- Verbesserte Qualitätskontrolle : Gewährleistung einer optimalen Funktion der Formen unter realen Bedingungen, Reduzierung von Abfall und Verbesserung der Teilekonsistenz.

Ein größerer Kanaldurchmesser verlängert die Abkühlzeit.WAHR

Ein größerer Durchmesser speichert mehr Wärme und verlängert so die Kühldauer.

Runde Laufschienen sind einfacher herzustellen als trapezförmige.FALSCH

Kreisförmige Formen sind im Vergleich zu trapezförmigen Formen schwieriger zu verarbeiten.

Welche Vorteile bietet ein ausgewogenes Läuferlayout?

Eine ausgewogene Angusskanalanordnung in Spritzgussformen gewährleistet eine gleichmäßige Füllung mehrerer Kavitäten, verbessert die Produktkonsistenz und reduziert Defekte.

Eine ausgewogene Angusskanalanordnung gewährleistet eine gleichmäßige Verteilung des geschmolzenen Kunststoffs in den Formhohlräumen und minimiert so Fehler wie Schwindung und Verzug. Dieses Verfahren optimiert die Produktionseffizienz und verbessert die Teilequalität durch gleichbleibende Füllzeiten und -drücke.

Ausgewogene Läuferlayouts verstehen

Eine ausgewogene Angusskanalanordnung ist bei Mehrkavitäten-Spritzgießformen entscheidend. Sie gewährleistet, dass jede Kavität gleichzeitig und unter gleichem Druck die gleiche Menge an geschmolzenem Kunststoff erhält. Diese Ausgewogenheit wird durch eine Auslegung des Angusskanalsystems erreicht, bei der der Fließweg vom Einspritzpunkt zu jeder Kavität die gleiche Länge und den gleichen Querschnitt aufweist.

Dieses Konstruktionsprinzip ist unerlässlich, da es häufige Probleme wie ungleichmäßige Füllung minimiert, bei der sich manche Hohlräume schneller füllen als andere, was zu Fehlern wie Schrumpfung oder Verformung führen kann. Indem sichergestellt wird, dass sich alle Hohlräume gleichmäßig füllen, können Hersteller eine hohe Produktkonsistenz und -qualität gewährleisten.

Vorteile eines ausgewogenen Läuferlayouts

-

Konstanz in der Teilequalität

Durch eine gleichmäßige Füllung werden Abweichungen in den Bauteilabmessungen und im Erscheinungsbild durch eine ausgewogene Angusskanalanordnung reduziert. Dies ist besonders wichtig für Bauteile, die hohe Präzision und ein ansprechendes Aussehen erfordern.

-

Reduzierte Defekte

Häufige Formfehler wie Schrumpfungsstellen, Verzug und Einfallstellen werden durch ein ausgewogenes Angusskanalsystem minimiert. Dies geschieht, weil jede Kavität die gleiche Fülldynamik erfährt, wodurch Spannungsspitzen und Kühlungleichmäßigkeiten reduziert werden.

-

Optimierte Produktionseffizienz

Eine ausgewogene Werkzeuganordnung führt häufig zu kürzeren Zykluszeiten durch geringeren Druckverlust und effiziente Wärmeverteilung im Werkzeug. Diese Effizienz beschleunigt nicht nur die Produktion, sondern senkt auch den Energieverbrauch.

-

Materialeinsparungen

Durch die Minimierung von Ausschuss und Nacharbeit aufgrund defekter Teile trägt ein ausbalanciertes Angusskanalsystem langfristig zu erheblichen Materialeinsparungen bei.

Gestaltung eines ausgewogenen Läuferlayouts

Die Gestaltung eines effektiven, ausgewogenen Läuferlayouts erfordert die Berücksichtigung mehrerer Faktoren:

- Länge und Durchmesser der Angusskanäle: Stellen Sie sicher, dass die Längen vom Einspritzpunkt bis zu den einzelnen Kavitäten gleich sind. Der Durchmesser sollte so optimiert werden, dass ein ausreichender Materialfluss ohne übermäßigen Materialverbrauch gewährleistet ist.

- Querschnittsform: Kreisförmige Querschnitte bieten den geringsten Strömungswiderstand, sind aber im Vergleich zu trapezförmigen Querschnitten unter Umständen schwieriger zu bearbeiten. Wägen Sie das Verhältnis zwischen Fertigungsaufwand und Leistung sorgfältig ab.

- Strömungsanalyse-Tools: Nutzen Sie die Strömungsanalyse-Software 3 , um die Effektivität Ihres Angusskanaldesigns vor der Produktion zu simulieren und zu überprüfen. Diese Software hilft, Strömungsmuster vorherzusagen und potenzielle Probleme zu identifizieren.

Durch die Berücksichtigung dieser Aspekte können Hersteller eine ausgewogene Läuferanordnung effektiv umsetzen, was zu einer verbesserten Produktqualität und betrieblichen Effizienz führt.

Eine ausgewogene Angusskanalanordnung reduziert die Schrumpfung in den Formen.WAHR

Es gewährleistet eine gleichmäßige Füllung und minimiert so Mängel wie Schrumpfung.

Ungleichmäßige Läuferanordnungen verbessern die Produktkonsistenz.FALSCH

Unausgewogene Layouts führen zu ungleichmäßiger Befüllung und damit zu Inkonsistenzen.

Wie wähle ich den richtigen Anguss-Typ für meine Form aus?

Die Wahl des idealen Angusstyps ist entscheidend für eine optimale Kunststoffteileproduktion im Spritzgussverfahren.

Um den passenden Anguss für Ihre Form auszuwählen, berücksichtigen Sie Form, Größe, Wandstärke, optische Anforderungen und die Produktionscharge des Kunststoffteils. Verschiedene Angussarten, wie z. B. Direkt-, Seiten-, Punkt- und verdeckte Angüsse, bieten jeweils spezifische Vorteile, die auf bestimmte Spritzgießverfahren zugeschnitten sind.

Die verschiedenen Gattertypen verstehen

Die Wahl des richtigen Angusstyps ist für die Optimierung des Spritzgießprozesses . Jeder Angusstyp ist für unterschiedliche Teileeigenschaften und Produktionsanforderungen geeignet:

-

Direktanguss : Ideal für Teile mit einer Kavität und tiefen Kavitäten. Er ermöglicht einen einfachen Materialfluss, kann aber Spuren hinterlassen, die nachbearbeitet werden müssen.

-

Seitlicher Anguss : Geeignet für kleine bis mittelgroße Teile. Dieser Anguss minimiert Nachformspuren und verbessert die Oberflächengüte.

-

Punktgatter : Ideal für hohe Ansprüche an die Optik. Es bietet präzise Steuerung, kann aber die Komplexität erhöhen.

-

Verdeckter Anguss : Ideal für die automatisierte Fertigung. Er ist im Bauteil verborgen, wodurch optische Beeinträchtigungen reduziert werden, erfordert jedoch eine sorgfältige Konstruktion.

Faktoren, die die Auswahl des Gates beeinflussen

Mehrere Faktoren beeinflussen die Auswahl des Angusses, darunter Bauteilabmessungen, Wandstärke und optische Standards:

-

Form und Größe : Größere Teile erfordern unter Umständen robustere Angüsse wie Direktangüsse, um eine vollständige Füllung zu gewährleisten.

-

Wandstärke : Dickere Wände halten einem höheren Druck stand und ermöglichen so den Einsatz kleinerer Schieber, ohne den Durchfluss zu beeinträchtigen.

-

Anforderungen an das Erscheinungsbild : Teile mit hohen ästhetischen Ansprüchen profitieren von Punkt- oder verdeckten Angüssen, um Angussspuren zu verbergen.

-

Produktionsvolumen : Bei großen Chargen ist die Wahl eines Gates, das die Zykluszeit minimiert, ohne die Qualität zu beeinträchtigen, von entscheidender Bedeutung.

Nutzung der Strömungsanalyse für die Torkonstruktion

Der Einsatz von Strömungsanalysesoftware hilft bei der Bestimmung der optimalen Position und Größe des Angusses. Dieses Tool prognostiziert Strömungsmuster und potenzielle Defekte und liefert datengestützte Erkenntnisse:

| Software | Hauptmerkmale |

|---|---|

| Moldflow | Simuliert die Strömungsdynamik und identifiziert Schwachstellen |

| Sigmasoft | Bietet eine detaillierte thermische Analyse für verbesserte Genauigkeit |

Ausgleichsanordnung und Tordesign

Eine ausgewogene Angusskanalanordnung verbessert die Angussleistung durch gleichmäßige Kavitätenfüllung. Während bei einfachen Konstruktionen direkte Angüsse ausreichen können, profitieren komplexe Formen von mehreren strategisch platzierten Angüssen, um Druckunterschiede zu minimieren und Fehler wie Schwindung oder Verzug zu vermeiden. Durch die Anpassung von Angussgröße und -position lässt sich diese Balance weiter optimieren und die Gesamtleistung und Effizienz der Form steigern.

Direktanschnitte eignen sich am besten für Bauteile mit einem einzigen Hohlraum.WAHR

Direkte Angüsse ermöglichen einen einfachen Materialfluss und sind ideal für Formen mit einer Kavität.

Punktanschnitte sind für optisch aufwändige Teile ungeeignet.FALSCH

Punktanschnitte eignen sich ideal für Teile mit hohen optischen Anforderungen.

Warum ist die Temperaturkontrolle bei der Läuferkonstruktion so wichtig?

Die Temperaturkontrolle bei der Angusskanalkonstruktion ist entscheidend für die Gewährleistung eines optimalen Materialflusses und der Qualität der eingespritzten Kunststoffteile.

Die Temperaturkontrolle im Angusskanaldesign beeinflusst den Kunststofffluss, die Füllgenauigkeit und die Teilequalität. Präzises Temperaturmanagement minimiert Defekte, optimiert den Materialfluss und verbessert die strukturelle Integrität des Endprodukts.

Die Bedeutung der Temperatur bei der Läuferkonstruktion

Die Temperatur spielt im Angusskanalsystem einer Spritzgießform eine entscheidende Rolle. Sie beeinflusst direkt die Viskosität der Kunststoffschmelze, was wiederum die Fließfähigkeit und die Füllgenauigkeit beeinflusst. Eine optimal kontrollierte Temperatur gewährleistet, dass der Kunststoff seine Fließfähigkeit beibehält und reduziert so das Risiko von Fehlern wie Verzug oder unvollständiger Füllung.

Methoden zur Temperaturkontrolle

Zur effektiven Temperaturregulierung können verschiedene Methoden eingesetzt werden:

- Heizelemente : Hierzu zählen elektrische Heizstäbe oder Heizringe, die die Temperatur des Angusskanals über dem Schmelzpunkt des Kunststoffs halten. Diese Vorrichtung ist für Hochtemperaturkunststoffe unerlässlich, um einen gleichmäßigen Materialfluss und eine optimale Befüllung zu gewährleisten.

- Kühlkanäle : Durch den Einsatz von Kühlwasserkanälen im Ansaugkanal wird überschüssige Wärme abgeführt. Gängige Bauformen sind beispielsweise gerade oder umlaufende Kanäle, die für gleichmäßige Temperaturen sorgen und eine Überhitzung verhindern.

Ausgleich von Wärme und Strömung

Für eine optimale Angussleistung ist ein ausgewogenes Verhältnis zwischen Erwärmung und Kühlung unerlässlich. Ist der Anguss zu heiß, kann dies zu Materialermüdung führen. Ist er hingegen zu kalt, kann dies vorzeitige Erstarrung, Verstopfungen und eine ungleichmäßige Teilequalität zur Folge haben. Mithilfe von Strömungsanalysesoftware lässt sich die Temperaturverteilung vorhersagen und ein effizientes Wärmemanagementsystem entwickeln.

Die Rolle der Materialauswahl bei der Temperaturkontrolle

Die Wahl des Angusskanalmaterials beeinflusst auch das Wärmemanagement. Materialien wie Kupferlegierungen oder Aluminium bieten eine ausgezeichnete Wärmeleitfähigkeit und ermöglichen so eine schnelle Wärmeableitung. Bei Formen, die mit hochtemperaturbeständigen oder korrosiven Kunststoffen verarbeitet werden, ist die Auswahl von Materialien mit verbesserten thermischen Eigenschaften entscheidend für die Steigerung von Haltbarkeit und Leistung.

Durch das Verständnis dieser Komponenten und ihres Zusammenspiels innerhalb des Angusskanalsystems können Hersteller die Teilequalität deutlich verbessern, Abfall reduzieren und eine höhere Produktionseffizienz erzielen.

Die Temperatur beeinflusst den Kunststofffluss bei der Angusskanalgestaltung.WAHR

Temperaturänderungen beeinflussen die Viskosität von Kunststoffen und wirken sich somit auf Fließfähigkeit und Qualität aus.

Kupferlegierungen sind in Kanälen schlechte Wärmeleiter.FALSCH

Kupferlegierungen besitzen eine hohe Wärmeleitfähigkeit, was die Wärmeableitung begünstigt.

Abschluss

Durch die Integration dieser Techniken können Hersteller ihre Spritzgießprozesse deutlich verbessern und so qualitativ hochwertigere Ergebnisse bei reduzierten Kosten und gesteigerter Effizienz erzielen.

-

Erfahren Sie, warum die Größe des Hauptangusskanals entscheidend für eine effiziente Werkzeugleistung ist: Die korrekte Dimensionierung von Anguss und Angusskanälen in einem Zuführsystem ist entscheidend, um den Verarbeitungsaufwand zu reduzieren, die Herstellbarkeit zu verbessern und die Teilekosten zu senken ↩

-

Entdecken Sie, wie Strömungsanalyse-Software die Werkzeugkonstruktion und -effizienz verbessert: Mit Moldex3D Flow können Sie das Schmelzeflussverhalten klar beobachten, potenzielle Schweißnähte präzise erkennen und Probleme wie unvollständige Füllung und Lufteinschlüsse aufspüren. ↩

-

Entdecken Sie, wie Strömungsanalyse-Software die Effizienz der Werkzeugkonstruktion steigert: Die Mold Flow Analysis (MFA)-Software simuliert den Kunststofffluss und ermöglicht so eine Optimierung der Teile- und Werkzeugkonstruktion, um Produkte von einwandfreier Qualität herzustellen. ↩

-

Entdecken Sie die verschiedenen Angussarten und ihre einzigartigen Vorteile beim Spritzgießen: Randangüsse benötigen keinen bestimmten Harztyp und sind daher eine ideale Wahl, wenn Sie Ihr Design für das Spritzgießen vereinfachen können. ↩

-

Erfahren Sie, wie Software die Temperaturverteilung für optimierte Angusskanal-Konstruktionen vorhersagt: Die Formfüllanalyse ist eine softwarebasierte Simulation, die prognostiziert, wie ein Kunststoffgranulat in eine Spritzgussform fließt und diese füllt. Sie berücksichtigt auch die Teilekühlung … ↩