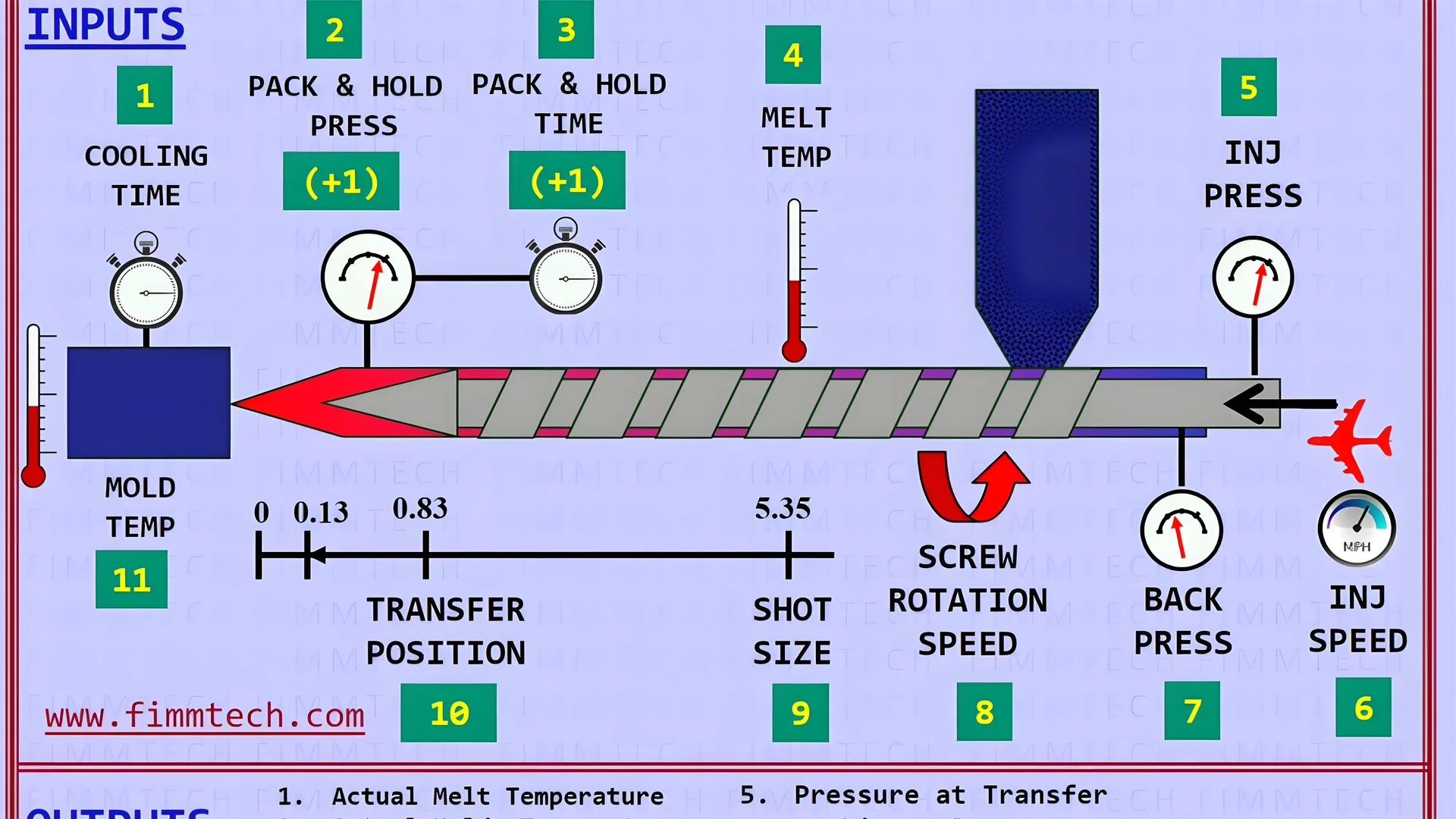

Um eine unvollständige Formfüllung beim Spritzgießen zu vermeiden, müssen Parameter wie Geschwindigkeit, Druck und Volumen angepasst werden. Geschwindigkeit oder Druck sollten schrittweise erhöht werden. Genaue Volumenmessungen sind für eine effektive Formfüllung unerlässlich. Die Qualität darf dabei nicht beeinträchtigt werden.

Stellen Sie sich vor: Ich bin in einer Werkstatt, umgeben vom Summen der Maschinen, und sehe Anzeichen dafür, dass die Form nicht vollständig gefüllt ist. Das ist ärgerlich, aber ich habe gelernt, dass es wirklich hilft, die Einspritzgeschwindigkeit und den Einspritzdruck anzupassen. Indem ich die Geschwindigkeit oder den Druck langsam erhöhe und das richtige Einspritzvolumen finde, erreiche ich oft die optimale Füllung.

Ich hatte mal eine kleine Form für Flaschenverschlüsse – ich fing mit 50 cm/s an und erhöhte die Geschwindigkeit schrittweise, bis ich die optimale Einstellung gefunden hatte. Die richtige Geschwindigkeit ist sehr wichtig, um Probleme wie Lufteinschlüsse oder Abdrücke durch den Materialfluss zu vermeiden. Jede Anpassung bringt die Form der Perfektion näher!

Eine Erhöhung der Einspritzgeschwindigkeit verhindert Unterfüllung.WAHR

Eine schrittweise Erhöhung der Einspritzgeschwindigkeit kann die Formfüllung verbessern.

Zu hoher Druck kann Formen beschädigen.WAHR

Hoher Druck kann Formen und Maschinen verformen oder beschädigen.

- 1. Warum kommt es beim Spritzgießen zu Formunterfüllung?

- 2. Wie beeinflusst die Einspritzgeschwindigkeit die Formfüllung?

- 3. Wann sollten Sie die Einspritzdruckeinstellungen anpassen?

- 4. Warum ist das Einspritzvolumen beim Formenfüllen wichtig?

- 5. Wie kann die segmentierte Drehzahlregelung komplexe Formen optimieren?

- 6. Abschluss

Warum kommt es beim Spritzgießen zu Formunterfüllung?

Unzureichende Formfüllung mag geringfügig erscheinen, führt aber oft zu schwerwiegenden Problemen. Ihn zu ignorieren, hat Folgen. Die Ursachenforschung ist wichtig, um Fehler zu vermeiden. Dies trägt zur Herstellung hochwertiger Produkte bei. Qualität ist entscheidend.

Unzureichende Formfüllung beim Spritzgießen entsteht meist durch zu geringe Einspritzgeschwindigkeit, zu niedrigen Druck oder zu geringes Einspritzvolumen. Die Anpassung dieser Parameter verbessert die Formfüllung und führt somit zu einer höheren Produktqualität.

Einstellung der Einspritzgeschwindigkeit

Allmähliche Geschwindigkeitssteigerung

unvollständiger Formfüllung behebe , ändere ich zuerst die Einspritzgeschwindigkeit. Das erinnert mich daran, wie ich als Kind die Geschwindigkeit meines Fahrrads angepasst habe, um sanft über Unebenheiten zu fahren. Bei kleinen und einfachen Formen wie Flaschenverschlüssen erhöhe ich die Geschwindigkeit beispielsweise von 50 cm/s auf 70 cm/s. Das läuft gleichmäßig und ruhig, wie beim Fahrradfahren, wenn man einen guten Rhythmus gefunden hat. Ich achte aber immer auf Probleme wie Schmelzeinspritzung oder Lufteinschlüsse, ähnlich wie beim Ausweichen vor Schlaglöchern.

Segmentierte Geschwindigkeitsregelung

Andererseits spielt die segmentierte Geschwindigkeit bei komplexeren Strukturen eine entscheidende Rolle. Es ist vergleichbar mit dem Fahren auf einer kurvenreichen Straße, wo jede Kurve eine andere Fahrweise erfordert. Dünnwandige Abschnitte benötigen unter Umständen Geschwindigkeiten von bis zu 300 cm/s. Dickere Abschnitte sollten langsamer bewegt werden, um Spannungen zu vermeiden.

| Produkttyp | Geschwindigkeit bei dünnen Wänden | Geschwindigkeit für dicke Wände |

|---|---|---|

| Einfache Strukturen | 50-70 cm/sec | – |

| Komplexe Strukturen | 100-300 cm/s | 30-80 cm/sec |

Einstellung des Einspritzdrucks

Angemessene Druckerhöhung

Ein weiterer wichtiger Punkt ist der Einspritzdruck. Es ist wie beim Duschen: Zu niedriger Druck lässt einen kalt werden, zu hoher brennt. Durch Erhöhen des Drucks von 80 MPa auf 85 MPa prüfe ich, ob sich die Form besser füllt. Ich überprüfe diese Einstellungen jedoch stets auf Sicherheit, ähnlich wie ich vor einer längeren Fahrt den Reifendruck meines Autos kontrolliere.

Optimierung des Haltedrucks

Wenn die Schrumpfung beim Abkühlen das Problem darstellt, hilft eine Erhöhung des Nachdrucks. Eine Anhebung von 30 MPa auf etwa 40–50 MPa löst das Problem oft.

Anpassung des Injektionsvolumens

Genaue Berechnung des Injektionsvolumens

Abschließend ist die Neuberechnung des Injektionsvolumens entscheidend. Es ist wie beim Überprüfen des Einkaufszettels, um sicherzustellen, dass alles fürs Abendessen reicht. Wenn ich mit einem Produkt von 10 cm x 5 cm x 3 cm und einer Dichte von 1,2 g/cm³ arbeite, berechne ich einen Materialbedarf von etwa 180 g. Die Einstellungen meiner Maschine müssen diesem Bedarf entsprechen.

| Abmessung (cm) | Dichte (g/cm³) | Erforderliches Volumen (g) |

|---|---|---|

| 10 x 5 x 3 | 1.2 | ~180 |

Durch das Verständnis dieser Details und die effektive Anpassung dieser Parameter konnte ich Unterfüllungsprobleme direkt beheben und die hohen Qualitätsstandards einhalten, die meine Projekte erfordern.

Durch die schrittweise Erhöhung der Drehzahl wird eine Unterfüllung der Form verhindert.WAHR

Eine schrittweise Erhöhung der Einspritzgeschwindigkeit kann die Formfüllung verbessern.

Übermäßiger Druck verbessert stets die Formfüllung.FALSCH

Zu hoher Druck kann Formen oder Maschinen beschädigen.

Wie beeinflusst die Einspritzgeschwindigkeit die Formfüllung?

Geringste Änderungen der Einspritzgeschwindigkeit können den Formgebungsprozess grundlegend verändern. Es ist vergleichbar mit der Änderung des Tempos eines Liedes – schon wenige Takte verändern das Ergebnis dramatisch.

Die Einspritzgeschwindigkeit beeinflusst, wie das geschmolzene Material in die Form fließt. Hohe Geschwindigkeiten verkürzen oft die Zykluszeiten; es können jedoch Fehler auftreten. Langsamere Geschwindigkeiten führen zu einer vollständigeren Füllung, benötigen aber mehr Zeit.

Die Rolle der Einspritzgeschwindigkeit bei der Formfüllung

Die Einspritzgeschwindigkeit fasziniert mich, weil sie den Formgebungsprozess maßgeblich beeinflusst. Schon kleine Änderungen können das Ergebnis entscheidend verändern, so verbessert beispielsweise die Anpassung der Hitze in einem Pastasaucenrezept den Geschmack. Die Einspritzgeschwindigkeit 2 beeinflusst die Bewegung des geschmolzenen Materials in der Form und wirkt sich somit sowohl auf die Füllgeschwindigkeit als auch auf die Qualität des Endprodukts aus.

Allmähliche Geschwindigkeitssteigerung

Bei einem Projekt stellte ich fest, dass die Form nicht richtig gefüllt wurde. Ich erhöhte die Einspritzgeschwindigkeit schrittweise von 50 cm/s auf 70 cm/s. Der Effekt war sofort spürbar und verblüffend. Wie beim schnellen Erreichen eines Zuges löste die richtige Geschwindigkeit das Problem. Zu hohe Geschwindigkeit birgt jedoch das Risiko von Fehlern, wie z. B. Lufteinschlüssen. Sorgfältige Anpassungen sind daher entscheidend: Kleine Produkte benötigen eine leichte Erhöhung (10–20 cm/s), während größere Produkte mit einer noch geringeren Änderung (5–10 cm/s) auskommen.

Segmentierte Geschwindigkeitsregelung

Bei komplexen Konstruktionen ist die Geschwindigkeitssteuerung vergleichbar mit dem Dirigieren eines Orchesters. Jedes Element benötigt sein eigenes Tempo. Dünne Bereiche müssen schnell gefüllt werden (100–300 cm/s), um unvollständige Stellen zu vermeiden. Dickere Bereiche erfordern langsamere Geschwindigkeiten (30–80 cm/s), um innere Spannungen zu reduzieren und eine gleichmäßige Füllung zu erzielen.

| Segmenttyp | Empfohlene Geschwindigkeit |

|---|---|

| Dünnwandig | 100-300 cm/s |

| Dickwandig | 30-80 cm/sec |

Einspritzgeschwindigkeit vs. Einspritzdruck

Die Temperatur allein reicht nicht für ein gutes Backergebnis; ebenso der Einspritzdruck entscheidend für die Formfüllung. Zu niedriger Druck führt zu unvollständiger Füllung, ähnlich wie eine zu niedrige Geschwindigkeit. Eine schrittweise Druckerhöhung um 5–10 MPa ist hilfreich, muss aber unbedingt eingehalten werden, um Beschädigungen zu vermeiden.

Praktische Anwendungen und Berechnungen

Das richtige Einspritzvolumen ist entscheidend, vergleichbar mit dem Abmessen der Zutaten für einen Kuchen. Berechnen Sie die Kavitätsvolumina neu und passen Sie die Maschineneinstellungen entsprechend an. Beispielsweise benötigt eine Kavität mit einem Volumen von 150 cm³ etwa 180 g Kunststoff, um vollständig gefüllt zu werden.

| Faktor | Aktion |

|---|---|

| Hohlraumvolumen | Neuberechnung unter Verwendung der Produktabmessungen |

| Injektionsschlaganfall | Anpassung gemäß berechneten Anforderungen |

Die Untersuchung dieser Bereiche zeigt, wie ein besseres Verständnis der Einspritzgeschwindigkeit im Zusammenspiel mit anderen Faktoren die Produktqualität verbessert. Erkenntnisse über diese Dynamiken helfen uns, Prozesse zu optimieren und beste Ergebnisse zu erzielen.

Durch eine schrittweise Erhöhung der Geschwindigkeit lassen sich Probleme mit der Unterfüllung beheben.WAHR

Eine höhere Geschwindigkeit trägt zur besseren Füllung der Formen bei, indem der Materialfluss verbessert und die Unterfüllung reduziert wird.

Übermäßiger Druck kann zu Verformungen der Form führen.WAHR

Hoher Druck kann die Formgrenzen überschreiten und zu Verformungen oder Beschädigungen führen.

Wann sollten Sie die Einspritzdruckeinstellungen anpassen?

Haben Sie häufig Probleme mit Fehlern beim Spritzgießen? Eine Änderung der Druckeinstellungen könnte die Lösung sein, die Sie benötigen.

Um Probleme mit dem Einspritzdruck zu beheben, beginnen Sie, sobald Sie Anzeichen von Unterfüllung oder Formfehlern feststellen. Erhöhen Sie den Druck schrittweise um 5–10 MPa. Beachten Sie dabei stets die Grenzen von Form und Maschine. Vermeiden Sie jegliche Beschädigung. Unbedingt vermeiden.

Wie man den Einspritzdruck anpasst

In meinen Anfängen mit Spritzguss wurde mir schnell klar, wie wichtig die korrekte Druckeinstellung . Es ist wie beim Perfektionieren eines Gerichts: Schon kleine Abweichungen verändern alles. Die Anpassung dieser Einstellungen ist notwendig, wenn ich unterfüllte Produkte oder Defekte feststelle. Ich muss vorsichtig sein, um Beschädigungen zu vermeiden.

Zu wissen, wann der Druck geändert werden sollte

Unfertiges Füllen : Kennen Sie Produkte, die unfertig aussehen? Genau das ist unfertiges Füllen. In solchen Fällen erhöhe ich normalerweise den Druck um 5–10 MPa und beobachte, ob sich das Ergebnis verbessert.

Fehler : Fehlschüsse oder Verzug sind ärgerlich. Sie deuten oft auf einen falschen Druck hin. Hier ist eine einfache Tabelle, die ich als Orientierungshilfe verwende:

| Ausgabe | Vorgeschlagene Anpassung |

|---|---|

| Unterfüllung | Erhöhung um 5-10 MPa |

| Kurzaufnahmen | Bei Bedarf anpassen |

| Verziehen | Feinabstimmung schrittweise |

Druckausgleich mit Maschinen- und Formgrenzen

Die Versuchung, den Druck immer weiter zu erhöhen, ist groß, doch die Grenzen der Form und der Maschine müssen unbedingt beachtet werden. Einmal habe ich das ignoriert und mir dabei die Form beschädigt. Eine wichtige Lektion! Überprüfen Sie immer die Nennparameter, um Sicherheit zu gewährleisten und Verformungen der Form .

Optimierung des Haltedrucks

Die Änderung des Nachdrucks hat einen großen Einfluss auf die Produktqualität. Wenn Schmelzschrumpfung Probleme verursacht, erhöhe ich den Nachdruck von 30 MPa auf 40–50 MPa. Dies trägt in der Regel zur Stabilisierung der Form bei.

Praktische Überlegungen

Jede Anpassung, die ich vornehme, ist wie ein Experiment – ich teste und beobachte ihre Auswirkungen auf die Produktqualität und die Ausrüstung. Manchmal frage ich erfahrene Fachleute oder nutze Simulationstools, um meinen Ansatz zu überprüfen.

Abschluss

Die Anpassung des Einspritzdrucks dient nicht nur der Fehlerbehebung, sondern ist entscheidend für eine hohe Produktqualität. Durch systematische Analyse und Anpassung sorge ich für eine effiziente Fertigung und verbessere die Produktqualität. Die Lektüre zum Thema Druckanpassung ( Punkt 6) hat mir tiefere Einblicke ermöglicht. Ob erfahren oder Anfänger – das Verständnis dieser Details ist für Ihre Arbeit unerlässlich.

Durch Erhöhung der Einspritzgeschwindigkeit kann die Unterfüllung der Form verringert werden.WAHR

Durch eine schrittweise Erhöhung der Geschwindigkeit wird die Form besser gefüllt, wodurch die Unterfüllung reduziert wird.

Hoher Haltedruck führt immer zu Formverformungen.FALSCH

Übermäßiger Druck birgt die Gefahr von Verformungen, aber nicht jeder hohe Druck führt dazu.

Warum ist das Einspritzvolumen beim Formenfüllen wichtig?

Haben Sie sich jemals Gedanken darüber gemacht, wie sich das Einspritzvolumen auf Ihren Formfüllprozess auswirkt? Dieses Detail ist von großer Bedeutung. Lassen Sie mich Ihnen die wichtigsten Aspekte dieses Schrittes erläutern.

Das Einspritzvolumen ist für die Formfüllung entscheidend. Es bestimmt die exakte Menge an Kunststoff, die in den Formhohlraum gelangt. Die korrekte Berechnung dieses Volumens ist daher unerlässlich. Eine genaue Messung reduziert Fehler wie Unterfüllung oder Gratbildung. Je weniger Probleme auftreten, desto besser ist der Prozess.

Die Bedeutung des Injektionsvolumens

Bei meiner Arbeit im Formenbau habe ich festgestellt, dass die Bestimmung des richtigen Einspritzvolumens ähnlich schwierig ist wie die Suche nach der perfekten Kaffeemischung – zu wenig oder zu viel, und das Ergebnis schmeckt nicht richtig. Das wirkt sich direkt auf die Qualität und Konsistenz unserer Produkte aus. Die Kunst besteht darin, die exakte Kunststoffmenge zu berechnen, die zum Füllen der Form benötigt wird, unter Berücksichtigung von Schrumpfung und Druck. Geht dieses Gleichgewicht verloren, kann ein guter Tag schnell in einen Tag voller Probleme umschlagen.

Berechnung des Injektionsvolumens

Ich erinnere mich noch gut daran, als ich zum ersten Mal das Einspritzvolumen berechnet habe; das war wie ein kniffliges Rätsel. Man beginnt mit der Größe der Form und berücksichtigt die Materialdichte. Benötigt ein Teil beispielsweise 150 cm³ und die Dichte beträgt 1,2 g/cm³, braucht man aufgrund des Schrumpfens etwa 180 g Kunststoff. Es ist wie beim Backen: Man braucht absolute Präzision, damit der Kuchen gut aufgeht.

| Hohlraumabmessung | Dichte (g/cm³) | Berechnetes Volumen (cm³) | Erforderliches Gewicht (g) |

|---|---|---|---|

| Beispielhafte Abmessungen | 1.2 | 150 | 180 |

Auswirkungen auf die Produktqualität

Ich habe auf die harte Tour gelernt, dass ein falsches Einspritzvolumen zu Fehlern wie Unterfüllung führt, wodurch unvollständige Teile entstehen oder zu viel Grat vorhanden ist, was zusätzlichen Nachbearbeitungsaufwand und Materialverschwendung zur Folge hat. Es ist wie beim Überfüllen einer Muffinform: Zu viel Teig läuft über und verursacht eine Sauerei.

Ein falsches Einspritzvolumen kann zu verschiedenen Fehlern , wie z. B. zu Unterfüllung, bei der nicht genügend Material eingespritzt wird, was zu unvollständigen Teilen führt. Umgekehrt kann überschüssiges Material zu Gratbildung führen, bei der Kunststoff aus dem Formhohlraum austritt, was Ressourcenverschwendung und zusätzliche Nachbearbeitungsprozesse zur Folge hat.

Ausbalancieren von Einspritzvolumen, Geschwindigkeit und Druck

Eine Änderung des Einspritzvolumens erfordert oft auch eine Anpassung von Geschwindigkeit und Druck. Bei komplexen Konstruktionen sind segmentierte Einspritzgeschwindigkeiten sehr hilfreich. Beispielsweise können dünne Bereiche schnell gefüllt und dickere Bereiche langsamer befüllt werden – ähnlich wie bei einer Autobahnfahrt, bei der man schnell fährt und dann im Stadtverkehr langsamer.

- Beispiel für Geschwindigkeitsanpassung:

- Dünnwandige Profile : 100–300 cm/s

- Dickwandige Profile : 30-80 cm/s

Dieses Gleichgewicht sorgt für einen reibungslosen Maschinenlauf ohne Belastung der Form. Durch Anpassen des Nachdrucks lässt sich die Volumenreduktion beim Abkühlen minimieren und die Formstabilität gewährleisten. Es geht darum, eine reibungslose Produktion zu gewährleisten, ähnlich wie bei einem perfekt eingespielten Orchester.

Abstimmung des Einspritzvolumens mit anderen Faktoren erzielen wir hervorragende Produktionsergebnisse. Die Untersuchung der Dynamik des Spritzgießens könnte weitere Effizienzsteigerungen aufzeigen und den Erfolg jedes Projekts sicherstellen.

Eine Erhöhung der Einspritzgeschwindigkeit kann die Formfüllung verbessern.WAHR

Durch die schrittweise Erhöhung der Geschwindigkeit lassen sich unvollständig gefüllte Formen besser auffüllen, was die Produktqualität verbessert.

Übermäßiger Einspritzdruck beeinträchtigt die Formintegrität nicht.FALSCH

Zu hoher Druck kann Formen verformen oder beschädigen und dadurch die Produktionsqualität beeinträchtigen.

Wie kann die segmentierte Drehzahlregelung komplexe Formen optimieren?

Haben Sie jemals die ärgerliche Erfahrung gemacht, dass Schimmelprobleme ein wunderschön gefertigtes Produkt ruinieren? Mir ist das auf jeden Fall schon passiert.

Die segmentierte Geschwindigkeitsregelung passt die Einspritzgeschwindigkeit an die verschiedenen Phasen an, basierend auf den individuellen Eigenschaften der Form. Dieses präzise Verfahren vermeidet häufige Fehler wie unvollständige Füllung und innere Spannungen. Das Endprodukt ist von sehr hoher Qualität. Wirklich sehr hoch.

Segmentierte Geschwindigkeitsregelung verstehen

Als ich die segmentierte Geschwindigkeitsregelung beim Spritzgießen entdeckte, war das wie ein echter Glücksgriff. Diese Methode passt die Einspritzgeschwindigkeit in verschiedenen Phasen an die spezifischen Anforderungen der Form an, insbesondere bei komplexen Formen mit unterschiedlichen Wandstärken. Sie ist eine große Hilfe bei schwierigen Formen, die einem sonst schlaflose Nächte bereiten könnten.

Vorteile der Geschwindigkeitssegmentierung

-

Kurzschüsse stoppen : Ich hatte einmal ein Projekt mit dünnwandigen Abschnitten, die sich nur schwer vollständig füllen ließen. Eine höhere Geschwindigkeit in diesen Bereichen, zwischen 100 und 300 cm/s, half dem geschmolzenen Material, lückenlos auszufüllen. Dadurch wurde sichergestellt, dass die Form vollständig gefüllt wurde.

-

Reduzierung innerer Spannungen : Durch langsameres Einspritzen in dickeren Bereichen, etwa 30–80 cm/s, wird ein Druckaufbau verhindert und Verzug vermieden. Die Schmelze kann sich leichter verteilen.

| Formteil | Empfohlene Geschwindigkeit (cm/Sek.) |

|---|---|

| Dünnwandig | 100 – 300 |

| Dickwandig | 30 – 80 |

So wenden Sie diese Methode an

-

Schrittweise Geschwindigkeitssteigerung : Ich beginne mit einer Grundgeschwindigkeit und erhöhe diese dann langsam, etwa um 10–20 cm/s bei kleineren Teilen. So kann ich den Prozess feinabstimmen. Es ist wichtig, den Füllvorgang der Form zu beobachten und gegebenenfalls Anpassungen vorzunehmen.

-

Live-Anpassungen : Der Einsatz von Sensoren für Echtzeitinformationen verändert alles. Sie liefern Daten zur Anpassung der Geschwindigkeiten, sodass jedes Formteil perfekt gefüllt wird.

Herausforderungen und Denkanstöße

-

Vermeidung von Schmelzeinspritzproblemen : Eine höhere Füllgeschwindigkeit ist verlockend, doch ein ausgewogenes Verhältnis ist wichtig. Zu hohe Geschwindigkeit kann zu Problemen wie Schmelzeinspritzfehlern führen, die den Aufwand nicht wert sind.

-

Maschinenleistung : Prüfen Sie stets, ob Ihre Spritzgießmaschine 10 mit unterschiedlichen Geschwindigkeitsänderungen ohne Beschädigung oder zusätzlichen Verschleiß arbeiten kann.

Die segmentierte Geschwindigkeitsregelung hat sich bei komplexen Formen als äußerst hilfreich erwiesen. Durch die Anpassung der Geschwindigkeiten an die jeweiligen Anforderungen der einzelnen Formsegmente wird die Produktqualität verbessert und Fehler sowie Zykluszeiten reduziert. Wer mehr über diese Methoden erfahren möchte, sollte sich Fachliteratur und Fallstudien ansehen.

Eine schrittweise Geschwindigkeitserhöhung kann Probleme mit unzureichender Füllung lösen.WAHR

Durch die schrittweise Erhöhung der Geschwindigkeit wird das Füllen der Formen verbessert und Defekte werden vermieden.

Ein zu hoher Einspritzdruck ist immer von Vorteil.FALSCH

Zu hoher Druck kann Formen und Maschinen beschädigen und zu Defekten führen.

Abschluss

Passen Sie die Spritzgießparameter wie Geschwindigkeit, Druck und Volumen an, um eine Unterfüllung der Form zu verhindern und durch sorgfältige Anpassungen und Berechnungen qualitativ hochwertige Produkte zu gewährleisten.

-

Erforschen Sie verschiedene Strategien zur Behebung von Formunterfüllungen und zur Verbesserung der Produktionseffizienz. ↩

-

Erfahren Sie, wie die Fließeigenschaften von geschmolzenem Material die Formfüllung und die Produktqualität beeinflussen. ↩

-

Erfahren Sie, wie Einspritzgeschwindigkeit und -druck zusammenwirken und die Formfüllungseffizienz beeinflussen. ↩

-

Das Wissen, wann der Einspritzdruck angepasst werden muss, steigert die Effizienz und reduziert Fehler, was für die Aufrechterhaltung einer qualitativ hochwertigen Produktion entscheidend ist. ↩

-

Übermäßiger Druck kann Formen beschädigen; informieren Sie sich über seine Auswirkungen, um kostspielige Reparaturen zu vermeiden und die Produktqualität zu erhalten. ↩

-

Entdecken Sie weitere Informationsquellen für vertiefendes Wissen und bewährte Verfahren zur effektiven Steuerung des Einspritzdrucks. ↩

-

Verstehen Sie die häufigsten Formfehler, die durch falsche Einspritzmengen verursacht werden. ↩

-

Gewinnen Sie Einblicke in die Optimierung der Dynamik von Spritzgießprozessen. ↩

-

Erfahren Sie, wie die Anpassung der Einspritzgeschwindigkeit dazu beitragen kann, unvollständige Füllungen zu vermeiden und die Füllqualität in komplexen Formen zu verbessern. ↩

-

Finden Sie heraus, ob Ihre Ausrüstung segmentierte Geschwindigkeitsanpassungen für optimierte Spritzgießprozesse unterstützt. ↩