Erinnern Sie sich an die Ehrfurcht, die Sie als Kind empfanden, als Sie ein winziges, perfektes Spielzeugauto in den Händen hielten? In der Art ihrer Herstellung steckt Magie.

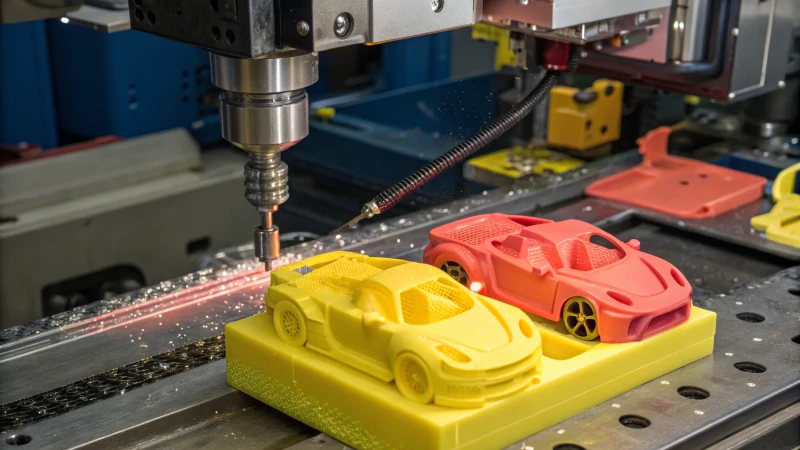

Eine Spritzgießmaschine stellt Spielzeugautos her, indem sie geschmolzenen Kunststoff in Formen für Teile wie Karosserie, Räder und Achsen einspritzt. Dabei werden Temperatur und Druck präzise gesteuert, um eine hohe Produktqualität zu gewährleisten.

Als ich zum ersten Mal vom Spritzgießen hörte, war es, als hätte ich das Geheimrezept eines geliebten Familiengerichts entdeckt. Jeder Schritt ist entscheidend, von der Auswahl des richtigen Kunststoffs bis hin zur Konstruktion detaillierter Formen. Es erinnert mich an meine Kindheit, als ich mit meinem Vater Modellbausätze zusammenbaute und jedes Teil seinen festen Platz hatte.

- 1. Wie entwirft man Gussformen für Spielzeugautos?

- 2. Welche Kunststoffe eignen sich am besten für die Herstellung von Spielzeugautos?

- 3. Wie funktioniert der Spritzgießprozess im Detail?

- 4. Warum sollte man sich für Mehrfachformen in der Fertigung entscheiden?

- 5. Wie wirken sich Kühlung und Auswurf auf die Qualität von Spielzeugautos aus?

- 6. Abschluss

Formenbau

Die Kunst der Formenkonstruktion ähnelt der Bildhauerei. Stellen Sie sich vor, Sie fertigen eine Form an, die jede Kurve und jedes Detail der Karosserie eines Spielzeugautos präzise wiedergibt – genau wie die, die ich als Kind in den Regalen der Spielzeugläden bewundert habe. Wir können sogar Formen für Details wie Fenster oder Kühlergrills entwerfen. Es ist faszinierend, wie Mehrkavitätenformen mehrere Karosserien in einem Arbeitsgang herstellen und so die Effizienz steigern können.

Materialauswahl

Die Wahl des richtigen Kunststoffs ist wie die Auswahl der perfekten Zutaten für einen Kuchen. Kunststoffe wie ABS bieten Robustheit und eine glatte Oberfläche, während Polypropylen Flexibilität hinzufügt. Für transparente Teile wie Fenster PMMA ideal.

Spritzgussverfahren

Der Prozess beginnt damit, dass Kunststoffgranulat geschmolzen wird. Ich erinnere mich noch gut daran, wie ich ähnliche Vorgänge bei Werksbesichtigungen voller Ehrfurcht beobachtet habe. Der geschmolzene Kunststoff wird bei präzisen Temperaturen und Drücken in Formen eingespritzt, sodass jede Kavität perfekt gefüllt wird. Nach dem Abkühlen und Erstarren werden die Bauteile entnommen und sind bereit, Teil eines Spielzeugs zu werden, das Kindern überall Freude bereitet.

Das Verständnis dieser Schritte vertieft nicht nur meine Begeisterung für Spielzeugautos, sondern regt auch zu Ideen für eine optimierte Produktion an. Ob Sie nun im Produktdesign tätig sind oder einfach nur neugierig wie ich – diese Erkenntnisse können unsere Herangehensweise an Herausforderungen in der Fertigung grundlegend verändern.

Spritzgießmaschinen verwenden Formen für die Spielzeugauto-Produktion.WAHR

Die Maschine spritzt geschmolzenen Kunststoff in Formen, um Spielzeugautos herzustellen.

Die Gussformen für Spielzeugautos werden mit geschmolzenem Metall gefüllt, nicht mit Kunststoff.FALSCH

Die Gussformen für Spielzeugautos werden mit geschmolzenem Kunststoff und nicht mit Metall gefüllt.

Wie entwirft man Gussformen für Spielzeugautos?

Die Konstruktion von Formen für Spielzeugautos ist wie Bildhauerei – jeder Schritt ist entscheidend, um diese Miniaturfahrzeuge mit Präzision und Charme zum Leben zu erwecken.

Entwerfen Sie Formen für Spielzeugautos, indem Sie separate Formen für Karosserie, Räder und Achsen aus robusten Materialien wie ABS oder PP . Nutzen Sie das Spritzgussverfahren, um die Teile effizient zu schmelzen, einzuspritzen, abzukühlen und auszuwerfen.

Gestaltung der Form

Ich erinnere mich noch gut daran, als ich zum ersten Mal die Herstellung eines Spielzeugautos beobachtete – es war, als würde man Kunst in Bewegung erleben. Der Prozess beginnt mit der Konstruktion einer Karosserieform 1 , die jede Kurve und Linie des Spielzeugautos exakt wiedergibt. Es ist faszinierend, wie jedes Detail, von den eleganten Konturen der Motorhaube bis hin zu den winzigen Kühlergrills, in der Formkavität erfasst wird. Für die Räder und Achsen werden separate Formen angefertigt, jede mit ihren eigenen Abmessungen und Merkmalen. Der Einsatz von Mehrfachformen kann hier einen entscheidenden Unterschied machen, da er die gleichzeitige Produktion mehrerer Teile ermöglicht und so die Effizienz deutlich steigert.

| Formtyp | Merkmale |

|---|---|

| Körperform | Konturen, Fenster, Gitter |

| Radform | Kreisförmiges Profil |

| Achsenform | Geeigneter Durchmesser und Länge |

Materialauswahl

Die Auswahl der richtigen Materialien ist wie die Suche nach den besten Zutaten für ein Rezept. Ich habe gelernt, dass Kunststoffe wie ABS für Robustheit und eine ansprechende Optik sorgen, während PP flexibel ist – perfekt für wildes Spielen. Für transparente Teile wie Fenster verwende ich am liebsten PMMA

Das Spritzgießverfahren

Schmelzen und Einspritzen

Die Reise geht weiter mit dem Schmelzen der Kunststoffgranulate in der Spritzgießmaschine. Jede Kunststoffart hat ihre optimale Schmelztemperatur – ABS schmilzt bei etwa 200–260 °C perfekt. Zuzusehen, wie der geschmolzene Kunststoff durch eine Düse in die Form eingespritzt wird, ist immer wieder ein magischer Anblick; Präzision ist hier entscheidend, um sicherzustellen, dass jede Kavität perfekt gefüllt wird.

Kühlung und Auswurf

Nach dem Einspritzen beginnt die Abkühlphase – vergleichbar mit dem Warten auf einen Kuchen. Die Abkühlzeit hängt von der Materialstärke und -art ab, ist aber entscheidend für die Formgebung. Nach dem Abkühlen öffnet sich die Form und gibt die frisch geformten Karosserien, Räder und Achsen frei. Diese Komponenten werden dann zu kompletten Spielzeugautos zusammengebaut – ein Prozess, der sich mühelos wiederholt, um effizient mehr Einheiten herzustellen.

Das Verständnis dieser Schritte war entscheidend für die Verfeinerung meines Ansatzes zur Effizienz der Formenkonstruktion² eine schnelle und kostengünstige Produktion gewährleistet ist.

Für die Fenster von Spielzeugautos wird ABS-Kunststoff verwendet.FALSCH

Für transparente Bauteile wie Fenster wird PMMA, nicht ABS, bevorzugt.

Mehrfachformen erhöhen die Produktionseffizienz.WAHR

Mehrfachformen produzieren mehrere Teile gleichzeitig und steigern so die Effizienz.

Welche Kunststoffe eignen sich am besten für die Herstellung von Spielzeugautos?

Die Wahl des richtigen Kunststoffs für Spielzeugautos ist wie die Auswahl der perfekten Zutaten für ein Lieblingsgericht. Trifft man die richtige Wahl, erhält man etwas Langlebiges und Schönes.

ABS und PP eignen sich aufgrund ihrer Haltbarkeit und Flexibilität ideal für Spielzeugautos, während PMMA für transparente Teile wie Fenster geeignet ist.

Kunststoffarten für Spielzeugautos verstehen

Tauchen wir ein in die Welt der Spielzeugautoherstellung, wo die Wahl des richtigen Kunststoffs genauso wichtig ist wie das Design selbst. Jeder Kunststoff hat seinen eigenen Charakter, genau wie die Figuren in unseren Lieblingsgeschichten. Hier sind einige der beliebtesten Sorten.

Acrylnitril-Butadien-Styrol ( ABS )

Ich erinnere mich noch gut an das erste Mal, als ich ABS in der Spielzeugautoherstellung sah. Seine bemerkenswerte Balance aus Robustheit und Steifigkeit erinnerte mich an eine geliebte Actionfigur – bereit für jedes wilde Spiel. Dank ABS perfekt für die Karosserie eines Spielzeugautos und hält unzähligen Spielrunden stand.

| Eigentum | Wert |

|---|---|

| Zähigkeit | Hoch |

| Steifheit | Hoch |

| Oberflächenbeschaffenheit | Exzellent |

Die Magie geschieht durch Spritzgießen, bei dem ABS- Granulat unter Hitze und Druck in feste, robuste Karosserien verwandelt.

Polypropylen ( PP )

Polypropylen ist wie ein flexibler Begleiter – es lässt sich immer biegen und bricht nie. Es ist ideal für Teile wie Stoßstangen oder Kotflügel, die beim Spielen auch mal einen Stoß abbekommen.

- Flexibilität : Biegt sich, ohne zu brechen, wie ein Turner.

- Stoßfestigkeit : Hält Stürzen und Stößen stand.

PP ist kostengünstig und bildet in Spielzeugauto-Designs ABS

Polymethylmethacrylat ( PMMA )

Für elegante, transparente Bauteile wie Fenster oder Leuchten PMMA die optimale Lösung. Es bietet eine ähnliche Transparenz wie Glas, ist aber deutlich sicherer und leichter – ein echter Gewinner in puncto Sicherheit.

| Eigentum | Wert |

|---|---|

| Transparenz | Hoch |

| Sicherheit | Erweitert |

| Gewicht | Licht |

Integration von Kunststoffen in Design und Fertigung

Die Konstruktion von Formen für diese Kunststoffe ist wie die Anfertigung eines maßgeschneiderten Anzugs – alles muss perfekt passen. Mehrfachformen beispielsweise können mehrere Bauteile in einem Arbeitsgang herstellen und so den Produktionsprozess optimieren. Ich habe einmal einer solchen Form bei der Arbeit zugesehen, wie sie mehrere Karosserien in einem Zyklus fertigte – es war faszinierend!

Durch die Abstimmung der Materialauswahl auf die Designanforderungen können Hersteller Spielzeugautos entwickeln, die nicht nur funktional, sondern auch optisch ansprechend sind. Fortschrittliche Techniken, wie die Kombination verschiedener Kunststoffe in einem Produkt ( Kunststoffvielfalt 4 ), können Haltbarkeit und Flexibilität verbessern und gleichzeitig die Ästhetik erhalten. Dieses umfassende Verständnis ermöglicht es uns, fundierte Entscheidungen zu treffen und die Spielzeugautoproduktion auf ein neues Niveau zu heben.

ABS-Kunststoff eignet sich ideal für Karosserien von Spielzeugautos.WAHR

ABS bietet hohe Zähigkeit und Steifigkeit und eignet sich daher perfekt für langlebige Karosserien.

PMMA wird für Stoßstangen von Spielzeugautos verwendet.FALSCH

PMMA wird für transparente Teile wie Fenster verwendet, nicht für Stoßstangen.

Wie funktioniert der Spritzgießprozess im Detail?

Haben Sie sich jemals gefragt, wie Ihre liebsten Plastikspielzeuge oder -geräte hergestellt werden? Tauchen Sie ein in die faszinierende Welt des Spritzgießens – ein Verfahren, das Fantasie mit nur wenigen präzisen Schritten in greifbare Kreationen verwandelt.

Beim Spritzgießen wird geschmolzener Kunststoff in eine Form eingespritzt. Zu den wichtigsten Schritten gehören die Formkonstruktion, die Materialauswahl, das Einspritzen, das Abkühlen und das Auswerfen, wodurch Präzision und Effizienz bei der Teileherstellung gewährleistet werden.

Die Grundlagen des Spritzgießens

Als ich zum ersten Mal vom Spritzgießen hörte, war es, als hätte ich das Geheimrezept für all die komplexen Kunststoffteile entdeckt, die wir täglich benutzen. Stellen Sie sich vor, Sie könnten ein winziges Modell eines Autos mit allen seinen Teilen von Grund auf selbst herstellen! Genau das ermöglicht das Spritzgießen. Es beginnt mit der Werkzeugkonstruktion , die entscheidend dafür ist, jedes noch so kleine Detail des Produkts festzulegen.

Formenbau

Ich erinnere mich noch gut an mein erstes Spielzeugauto-Projekt, bei dem jedes Detail zählte. Die Konstruktion der Karosserieform war mehr als nur die Formgebung – es war wie die Bildhauerei eines kleinen Meisterwerks. Wir mussten sicherstellen, dass die Form jede Kontur der Karosserie erfasste und sogar Aussparungen für spätere Fenster vorsah. Für die Räder und Achsen waren separate Formen unerlässlich, die jeweils so gefertigt wurden, dass sie die perfekte Kreisform und das passende Profil hatten.

| Formtyp | Merkmale |

|---|---|

| Körperform | Fahrzeugkonturen, Fensteröffnungen |

| Rad und Achse | Kreisförmiges Profil |

| Multi-Cavity | Mehrere Teile pro Zyklus |

Die Verwendung von Mehrfachformen fühlte sich an wie ein Sechser im Lotto – sie ermöglichte die Herstellung mehrerer Teile auf einmal, steigerte die Effizienz und sparte wertvolle Zeit.

Materialauswahl

Die Wahl des richtigen Materials war immer wie die Suche nach der perfekten Zutat für ein Rezept. Haltbarkeit und Haptik des Spielzeugautos hingen maßgeblich von dieser Wahl ab. ABS war aufgrund seiner Robustheit und der schönen Oberfläche mein bevorzugtes Material. Manchmal, für Teile, die sich biegen mussten, ohne zu brechen, entschied ich mich jedoch für PP . Und wenn Transparenz entscheidend war, insbesondere bei Fenstern, PMMA unübertroffen.

| Kunststofftyp | Eigenschaften |

|---|---|

| ABS | Härte, Steifigkeit, Oberflächenbeschaffenheit |

| PP | Flexibilität, Stoßfestigkeit |

| PMMA | Transparenz |

Der Spritzgießzyklus

Schmelzen und Einspritzen

Das Einfüllen der Kunststoffgranulate in die Maschine fühlte sich immer an wie der Beginn eines Zaubertricks. Man konnte beobachten, wie sie zu einer zähflüssigen Masse schmolzen, bereit, etwas Neues zu werden. Jede Kunststoffart hatte ihren optimalen Schmelzpunkt – ABS benötigte Temperaturen um die 200–260 °C, um den perfekten Schmelzzustand zu erreichen, bevor es mit dem genau richtigen Druck in die Form eingespritzt wurde.

Kühlung und Auswurf

Zuzusehen, wie die Form abkühlte und aushärtete, war wie die Entstehung eines Kunstwerks mitzuerleben. Die Spannung, während man darauf wartete, ob alles perfekt werden würde, war aufregend. Und nach dem Abkühlen die Form zu öffnen und die glänzenden neuen Teile herauszulösen – das ist einfach unvergleichlich.

- Zykluseffizienz: Mit diesem Verfahren lassen sich Teile in Blitzgeschwindigkeit herstellen, ideal für die Massenproduktion.

- Präzision: Durch die Einhaltung gleichbleibender Bedingungen wurde sichergestellt, dass jedes Teil hohen Qualitätsstandards entsprach.

Das Verständnis dieser Zusammenhänge hat meine Wertschätzung dafür vertieft, wie entscheidend das Spritzgießen für die Herstellung unzähliger Produkte ist. Wenn Sie mehr darüber erfahren möchten, wie sich dieser Prozess mit der Technologie weiterentwickelt, empfehle ich Ihnen Ressourcen wie „ Moderne Fertigungstechniken “ und „Produktoptimierung “ (6) .

ABS wird für transparente Bauteile im Spritzgussverfahren verwendet.FALSCH

ABS ist bekannt für seine Zähigkeit und Steifigkeit, nicht für seine Transparenz.

Mehrfachformen erhöhen die Produktionseffizienz.WAHR

Sie produzieren mehrere Teile pro Zyklus, was die Effizienz steigert.

Warum sollte man sich für Mehrfachformen in der Fertigung entscheiden?

Stellen Sie sich vor, Sie verwandeln einen einzigen Moment in mehrere Meisterwerke. Das ist die Magie von Mehrfachformen in der Fertigung.

Mehrfachformen optimieren die Fertigung, indem sie die gleichzeitige Herstellung mehrerer Teile ermöglichen, die Effizienz steigern, die Stückkosten senken und eine gleichbleibende Qualität gewährleisten.

Verbesserte Produktionseffizienz

Ich erinnere mich noch gut an den Moment, als ich zum ersten Mal eine Mehrfachform in Aktion sah – es war wie eine perfekt einstudierte Symphonie. Jede Kavität erfüllte ihre Funktion einwandfrei und produzierte in einem Arbeitsgang identische Teile. Stellen Sie sich vor, Sie könnten jede Minute vier statt nur einem Bauteil herstellen. Genau das ermöglicht eine Vierfachform – eine bemerkenswerte Steigerung der Produktionseffizienz .

Kosteneffizienz

Anfangs war ich wegen der höheren Anschaffungskosten dieser Formen skeptisch. Doch dann wurde mir klar: Ähnlich wie beim Großeinkauf im Supermarkt sinken die Kosten pro Einheit mit der Zeit drastisch. Indem man die Rohstoff- und Arbeitskosten auf mehr Einheiten verteilt, ist es wirtschaftlich einfach sinnvoll, insbesondere für die Massenproduktion.

Gleichbleibende Qualität und Präzision

Präzision ist in Branchen, in denen Millimeter über Funktionsfähigkeit entscheiden, von entscheidender Bedeutung. Ich erinnere mich an ein Projekt, bei dem wir sicherstellen mussten, dass jedes Teil bis ins kleinste Detail identisch war. Mehrfachformen lieferten einwandfreie Ergebnisse, gewährleisteten gleichmäßige Materialeigenschaften und minimierten die Fehlerrate deutlich.

Flexible Gestaltungsmöglichkeiten

Flexibilität ist im Design entscheidend, genau wie damals, als ich als Kind mit Spielzeugautos spielte und mir unzählige Konfigurationen ausmalte. Mit Mehrfachformen können Hersteller gleichzeitig verschiedene Komponenten wie Autoräder und Achsen produzieren. Diese Flexibilität ermöglicht es uns, Grenzen zu überschreiten und den Produktionsprozess kreativ .

| Nutzen | Beschreibung |

|---|---|

| Effizienz | Produziert mehrere Teile pro Zyklus |

| Kosteneffizienz | Senkt die Kosten pro Einheit |

| Qualität | Gewährleistet gleichbleibende Abmessungen und Materialeigenschaften |

| Flexibilität | Ermöglicht die gleichzeitige Herstellung verschiedener Komponenten |

Anwendbarkeit in verschiedenen Branchen

Die Vielseitigkeit von Mehrkavitätenformen erstreckt sich über verschiedene Branchen – von der Unterhaltungselektronik bis zur Automobilindustrie. Ich besuchte einmal ein Automobilwerk und war beeindruckt, wie effizient mit diesen Formen Armaturenbrettverkleidungen und Türgriffe mit solch hoher Präzision hergestellt werden konnten. Es geht darum, die richtigen Werkzeuge einzusetzen, um den stetig steigenden Anforderungen gerecht zu werden.

Durch die Nutzung dieser Vorteile können Hersteller wie wir die Leistungsfähigkeit von Mehrkavitätenformen optimal ausschöpfen, um die Produktion zu optimieren und auch hohe Stückzahlen zu erreichen. Die Herausforderung besteht darin, die anfängliche Investition gegen die langfristigen Vorteile abzuwägen. Und nicht zu vergessen: Die Wahl des richtigen Materials , um diese Vorteile voll auszuschöpfen.

Mehrfachformen verkürzen die Zykluszeit durch die Herstellung mehrerer Teile.WAHR

Mehrfachformen produzieren mehrere Teile pro Zyklus und steigern so die Effizienz.

Mehrfachformen erhöhen die Fehlerraten in der Massenproduktion.FALSCH

Sie gewährleisten gleichbleibende Qualität und reduzieren die Fehlerraten durch Einheitlichkeit.

Wie wirken sich Kühlung und Auswurf auf die Qualität von Spielzeugautos aus?

Haben Sie sich jemals gefragt, wie Spielzeugautos so robust und perfekt designt werden können? Das Geheimnis liegt in der ausgeklügelten Kühlung und dem Auswurfverfahren bei ihrer Herstellung.

Kühlung und Auswurf sind bei der Spielzeugauto-Produktion von entscheidender Bedeutung, da sie Verformungen und Defekte verhindern und so langlebige und optisch ansprechende Spielzeuge gewährleisten.

Die entscheidende Rolle der Kühlung bei der Herstellung von Spielzeugautos

Ich erinnere mich an meinen ersten Besuch in einer Spielzeugfabrik. Zuzusehen, wie diese leuchtenden, glänzenden Spielzeugautos zum Leben erwachten, war wie ein Zaubertrick. Doch hinter dieser Magie verbirgt sich die sorgfältige Abkühlphase des Spritzgussverfahrens. Es geht nicht nur darum, flüssigen Kunststoff zu gefrieren; es ist ein komplexes Zusammenspiel der Temperaturen, das darüber entscheidet, ob das Spielzeugauto auch wildem Spielen standhält.

Die Abkühlgeschwindigkeit ist wie der Herzschlag des Prozesses – sie beeinflusst die Kristallisation des Materials, was wiederum die Haltbarkeit und die so wichtige Oberflächenbeschaffenheit . Wenn man es überstürzt, riskiert man Verformungen oder Schrumpfung, und plötzlich sieht das elegante Design des Spielzeugautos eher wie ein missglücktes wissenschaftliches Experiment aus.

Faktoren, die die Kühlung beeinflussen:

| Faktor | Auswirkungen |

|---|---|

| Materialstärke | Dickere Bauteile benötigen längere Abkühlzeiten, um eine gleichmäßige Erstarrung zu gewährleisten. |

| Kunststofftyp | Jeder Kunststoff besitzt einzigartige thermische Eigenschaften, die spezifische Kühlanforderungen bedingen. |

Perfektionierung des Auswurfs für höchste Qualität

Das Auswerfen scheint einfach – man drückt das Teil einfach heraus, oder? Aber ich habe gelernt, dass es eine Kunst für sich ist. Die Form öffnet sich, und man hat nur wenige kostbare Sekunden, um das frisch gefertigte Spielzeug zu entnehmen, ohne die Oberfläche zu beschädigen. Macht man es falsch, entstehen Kratzer oder Spannungsrisse, Makel, die Kinder vielleicht nicht bemerken, die aber kein Designer mit Selbstachtung ignorieren kann.

Auswurftechniken:

- Luftausstoß: Bei dieser Methode wird schonend Druckluft verwendet, ideal zur Vermeidung von Oberflächenbeschädigungen.

- Mechanischer Auswurf: Hierfür werden Stifte oder Klingen verwendet, die für komplizierte Konstruktionen unerlässlich sind.

Ausgleich von Kühlung und Auswurf

Der erhellendste Moment kam, als mir klar wurde, wie eng Kühlung und Auswerfen zusammenwirken müssen. Zieht man das Spielzeug zu früh heraus, kann es sich verformen; wartet man zu lange, wird es spröde. Diese Synchronisation ist der Schlüssel zur Herstellung robuster und schöner Spielzeuge.

Fallstudie: ABS- Spielzeugautos

ABS- sein elegantes Aussehen. Doch die perfekte Verarbeitung erfordert ein feines Gespür für die richtige Balance zwischen Kühlung und Auswerfen. Präzise Temperaturen und Zeitvorgaben sind unerlässlich, um unliebsame Überraschungen wie Einfallstellen oder Grate zu vermeiden – jene lästigen Makel, die sofort „schlechte Qualität“ signalisieren. Das Verständnis dieser Prozesse ist nicht nur eine spannende Geschichte für eine Werksbesichtigung, sondern ermöglicht es Designern auch, ihr Handwerk zu optimieren, indem sie das Materialverhalten im Spritzgießprozess beherrschen. So können sie sicherstellen, dass jedes kleine Auto, das vom Band läuft, ein Beweis für Langlebigkeit und Stil ist.

Langsame Abkühlung führt zu Verformungen der Spielzeugautos.WAHR

Langsame Abkühlung beeinträchtigt die Kristallinität des Materials und führt zu Verformungen oder Schrumpfung.

Mechanisches Auswerfen reduziert Oberflächenschäden.FALSCH

Mechanischer Ausstoß kann Kratzer verursachen; Luftausstoß ist schonender.

Abschluss

Spritzgießmaschinen stellen Spielzeugautos her, indem sie geschmolzenen Kunststoff in präzise gefertigte Formen einspritzen. Die Qualität wird durch sorgfältige Materialauswahl, Temperaturkontrolle sowie effiziente Kühl- und Auswurfprozesse sichergestellt.

-

Entdecken Sie einen umfassenden Leitfaden zur Konstruktion komplexer Formen für Spielzeugautos und erweitern Sie Ihr Verständnis für Schlüsselelemente wie Karosserieformen. ↩

-

Entdecken Sie Strategien zur Steigerung der Effizienz in Werkzeugkonstruktionsprozessen, um Qualität zu gewährleisten und gleichzeitig die Produktionszeit zu optimieren. ↩

-

Erfahren Sie mehr über die Robustheit und Langlebigkeit von ABS, die für die Herstellung stabiler Spielzeugautos entscheidend sind. ↩

-

Entdecken Sie, wie die Kombination von Kunststoffen die Funktionalität und Attraktivität von Spielzeug steigert. ↩

-

Erfahren Sie, wie sich Spritzguss in moderne Fertigungsprozesse integrieren lässt, um eine optimierte Effizienz zu erzielen. ↩

-

Lernen Sie Strategien kennen, um die Effizienz und Funktionalität des Designs durch optimierte Spritzgussverfahren zu verbessern. ↩

-

Erfahren Sie, wie die Reduzierung der Zykluszeit die Produktionseffizienz durch den Einsatz von Mehrfachformen steigert. ↩

-

Erfahren Sie, wie Mehrfachkavitätenkonstruktionen eine effiziente Fertigung ermöglichen. ↩

-

Die Rolle der Materialien bei der Optimierung der Werkzeugleistung verstehen. ↩

-

Erfahren Sie, wie sich unterschiedliche Abkühlgeschwindigkeiten auf das endgültige Aussehen und die Textur von Formteilen auswirken. ↩