Spritzgießen ist mehr als nur eine Fertigungstechnik; Es ist eine Kunstform, die Rohplastik in funktionelle Produkte verwandelt, die wir täglich verwenden.

Die sieben wesentlichen Komponenten des Spritzgießens sind Formteile, Angusssystem, Führungsmechanismus, Auswerfervorrichtung, Seitenteil- und Kernziehmechanismus, Kühl- und Heizsystem sowie Abgassystem. Diese Komponenten arbeiten zusammen, um Kunststoffteile effizient zu formen und zu formen.

Während dieser kurze Überblick einen Überblick über die Schlüsselkomponenten bietet, offenbart ein tieferer Einblick in die einzelnen Komponenten ihre einzigartigen Rollen und gegenseitigen Abhängigkeiten. Lesen Sie weiter und erfahren Sie, wie diese Komponenten zur Effizienz und Präzision des Spritzgießens beitragen.

Das Angusssystem steuert den Kunststofffluss in den Formhohlraum.WAHR

Es leitet geschmolzenen Kunststoff mithilfe von Kanälen und Anschnitten für einen optimalen Fluss.

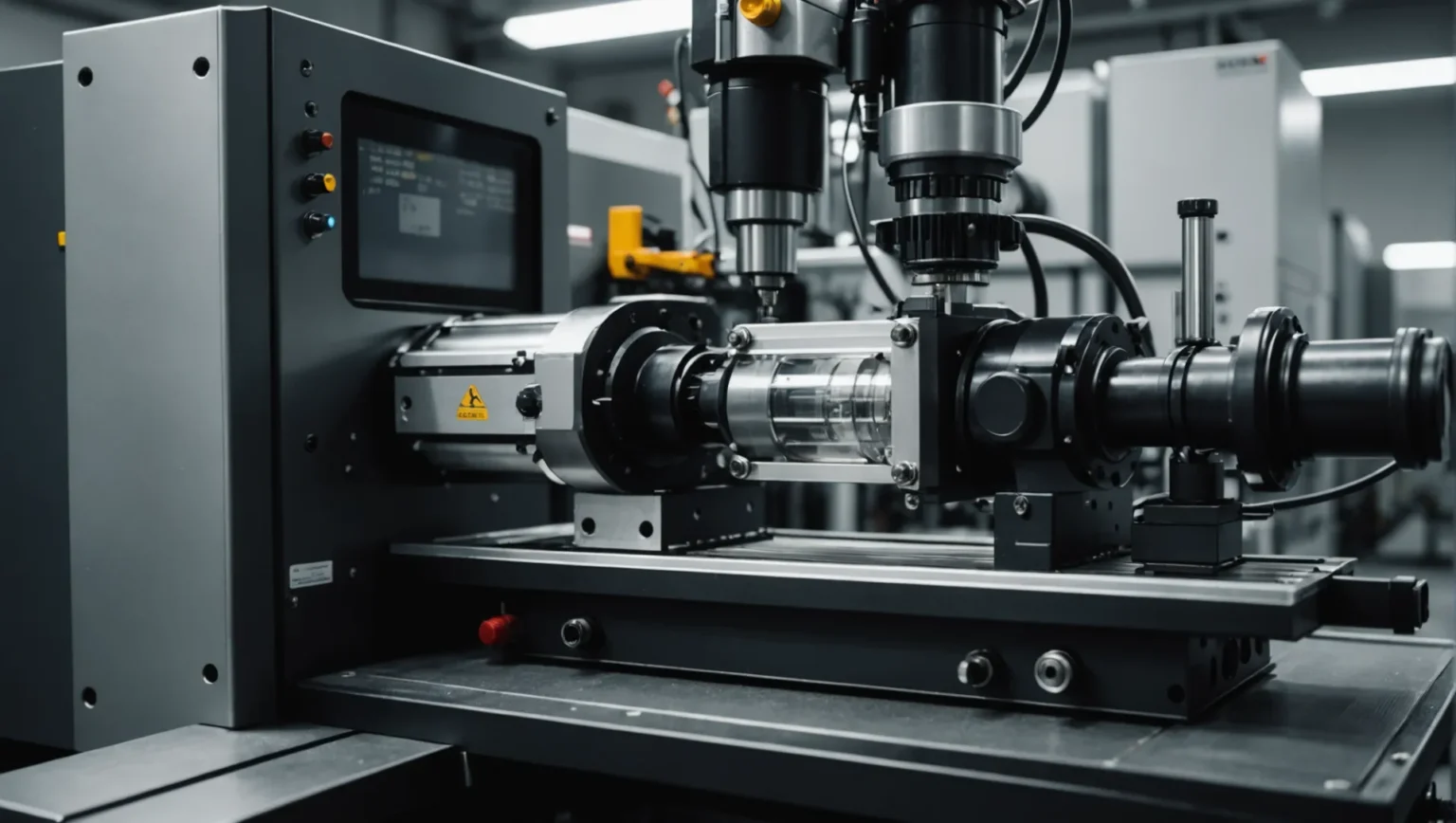

Wie formen Formteile Kunststoffkomponenten?

Formteile spielen eine entscheidende Rolle bei der Festlegung der Form und Struktur von Kunststoffbauteilen während des Spritzgussprozesses.

Formteile formen Kunststoffkomponenten, indem sie den Formhohlraum bilden, einschließlich Elementen wie Stempeln, konkaven Formen und Kernen, die die genauen Abmessungen und Eigenschaften des Endprodukts bestimmen.

Die Rolle von Formteilen bei der Formgebung von Kunststoffen

Im Bereich des Spritzgießens 1 sind Formteile die heimlichen Helden, die das Design eines Produkts maßgeblich beeinflussen. Diese Komponenten bilden den Formhohlraum, in den geschmolzener Kunststoff eingespritzt und verfestigt wird. Lassen Sie uns untersuchen, wie diese Elemente zusammenkommen, um präzise Kunststoffteile herzustellen.

1. Stempel und konkave Formen

Stempel und konkave Formen sind für die Erstellung detaillierter Merkmale von Kunststoffprodukten unerlässlich. Stempel sind männliche Formen, die dabei helfen, die inneren Merkmale zu formen, während konkave Formen weibliche Formen sind, die äußere Konturen formen.

- Beispiel: Bei einem Wasserflaschenverschluss erzeugen Stanzungen das Gewinde im Inneren, sodass er sicher auf eine Flasche geschraubt werden kann.

2. Kerne und Formstäbe

Kerne spielen eine zentrale Rolle bei der Bildung von Hohlprofilen innerhalb eines Teils, während Formstäbe zu komplexen Geometrien beitragen.

- Beispiel: Der Kern hilft bei der Bildung des Hohlprofils eines Rohrs und sorgt so für eine gleichmäßige Wandstärke.

3. Formringe und Einsätze

Formringe dienen zur Sicherung der Formkomponenten und sorgen dafür, dass diese während des Formprozesses stabil bleiben. Einsätze werden verwendet, um die Festigkeit zu erhöhen oder zusätzliche Funktionen wie Gewindeschneiden oder Befestigen zu ermöglichen.

- Beispiel: Einsätze können in Automobilteile eingebettet werden, um Metallverstärkungen in Bereichen bereitzustellen, die eine hohe Festigkeit erfordern.

Wie Formteile die Präzision beeinflussen

Die Präzision der Formteile hat direkten Einfluss auf die Qualität des Endprodukts. Mit fortschrittlichen CNC- Bearbeitungstechnologien ist die Erstellung komplexer und präziser Formen möglich geworden, die eine qualitativ hochwertige und konsistente Produktion ermöglichen.

-

Materialauswahl: Die Wahl des Materials für Formteile wirkt sich auf Haltbarkeit und Präzision aus. Zu den gängigen Materialien gehören gehärteter Stahl wegen seiner Festigkeit und Aluminium für die schnelle Prototypenherstellung.

-

Wartung: Die regelmäßige Wartung der Formteile ist für die Gewährleistung langfristiger Genauigkeit und Effizienz von entscheidender Bedeutung. Dazu gehören die Reinigung zur Verhinderung von Ablagerungen und Verschleißkontrollen zur Vermeidung von Defekten an geformten Produkten.

Herausforderungen und Überlegungen

Während Formteile bei der Formgebung von Kunststoffkomponenten von entscheidender Bedeutung sind, müssen Herausforderungen wie Formverschleiß, Temperaturschwankungen und Materialschrumpfung angegangen werden, um die Produktintegrität aufrechtzuerhalten.

Das Verständnis dieser Nuancen hilft Herstellern, ihre Prozesse für eine bessere Effizienz und Produktqualität zu optimieren. Mit fortschreitender Technologie nehmen die Präzision und Fähigkeiten von Formteilen weiter zu und eröffnen neue Wege für Fertigungsinnovationen.

Stempel erzeugen interne Merkmale in Kunststoffteilen.WAHR

Stempel sind männliche Formen, die innere Merkmale wie Gewinde formen.

Kerne bilden feste Abschnitte innerhalb von Kunststoffbauteilen.FALSCH

Zur Herstellung von Hohlprofilen werden Kerne verwendet, keine Vollprofile.

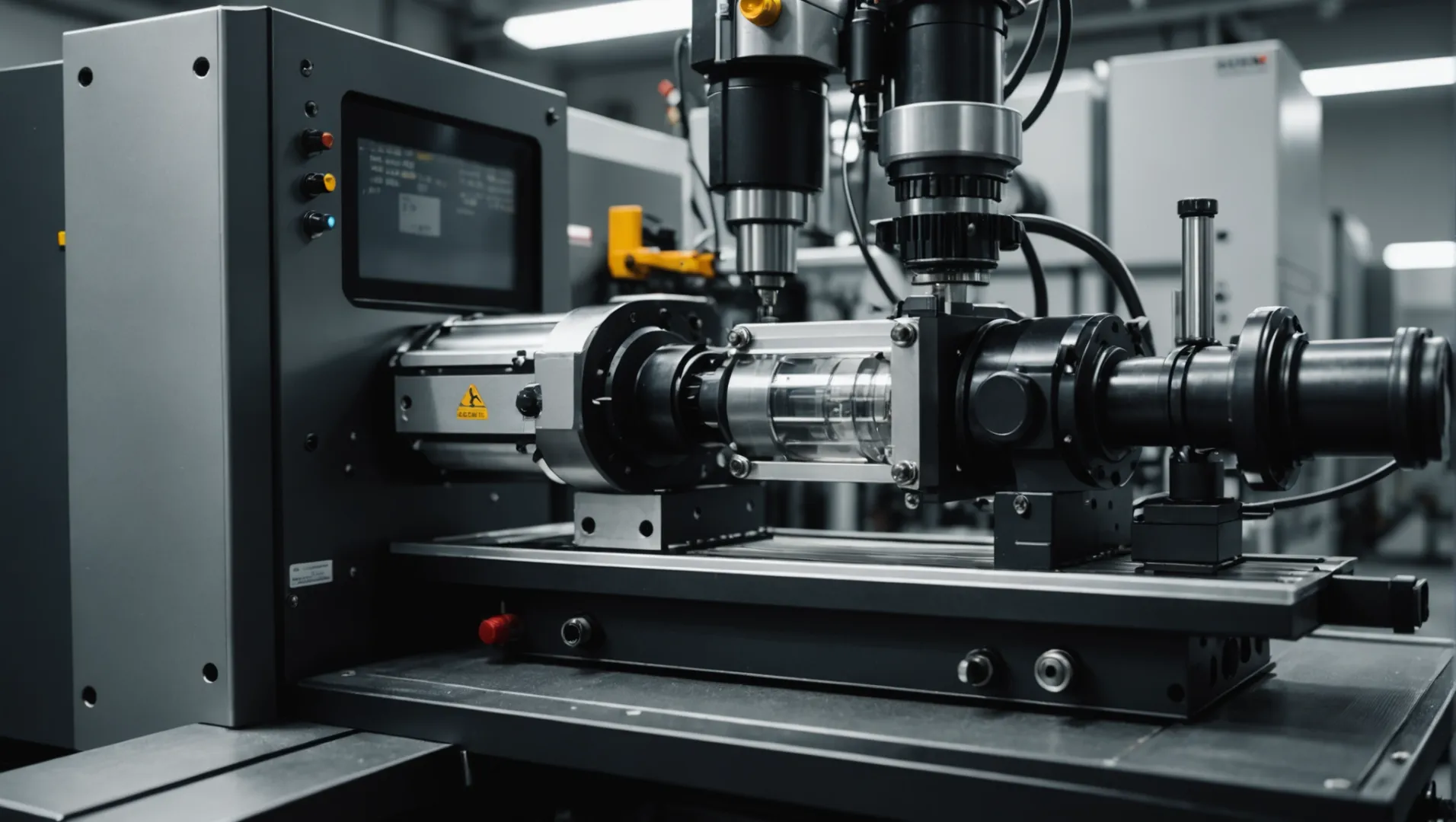

Welche Rolle spielt das Angusssystem beim Spritzgießen?

In der Welt des Spritzgießens ist das Angusssystem von entscheidender Bedeutung für die Steuerung des Materialflusses und die Gewährleistung hochwertiger Teile.

Das Angusssystem beim Spritzgießen leitet den Fluss des geschmolzenen Kunststoffs von der Maschinendüse in den Formhohlraum. Es besteht aus Komponenten wie Hauptkanälen, Zweigkanälen, Toren und Kaltschächten, die alle darauf ausgelegt sind, die Geschwindigkeit, den Druck und die Richtung des Kunststoffflusses zu steuern.

Die Funktionalität des Gating-Systems verstehen

Das Angusssystem 3 ist ein integraler Bestandteil des Spritzgussprozesses und fungiert als Durchgang, durch den geschmolzener Kunststoff in den Formhohlraum fließt. Dieses System besteht aus mehreren Komponenten:

- Hauptkanäle: Dies sind die Hauptkanäle, die den Kunststoff von der Düse der Spritzgießmaschine zur Form transportieren.

- Zweigkanäle: Diese verteilen den Kunststoff gleichmäßig auf verschiedene Teile der Form.

- Anschnitte: Kleine Öffnungen, die den Eintritt von Kunststoff in die Kavität kontrollieren und so Faktoren wie Durchflussrate und Druck beeinflussen.

- Kalte Vertiefungen: Diese fangen jegliches kalte Material auf, das sich verfestigen könnte, bevor es den Hohlraum erreicht, und verhindern so Defekte.

Jede Komponente wurde sorgfältig entwickelt, um optimale Fließeigenschaften zu gewährleisten, Turbulenzen zu minimieren und eine gleichmäßige Temperatur während des gesamten Materialtransports aufrechtzuerhalten.

Bedeutung des Designs in Angusssystemen

Ein gut konzipiertes Angusssystem kann die Qualität und Effizienz 4 des Endprodukts erheblich beeinflussen. Zu den Designüberlegungen gehören:

- Angussposition: Bestimmt, wie gut sich die Kavität füllt, und kann die mechanischen Eigenschaften des Teils beeinflussen.

- Anschnittgröße: Gleicht Füllgeschwindigkeit und Druckanforderungen aus.

- Kanallayout: Beeinflusst Druckabfall und Kühlraten.

Ingenieure verwenden häufig Simulationssoftware, um vorherzusagen, wie diese Faktoren während des Formens zusammenwirken, und können so Entwürfe optimieren, bevor die Produktion beginnt.

Herausforderungen und Lösungen beim Design von Angusssystemen

Der Entwurf eines Angusssystems kann Herausforderungen mit sich bringen wie:

- Verzug und Schrumpfung: Eine ungleichmäßige Füllung kann zu Verzugs- oder Schrumpfungsfehlern führen.

- Fließmarkierungen: Hochgeschwindigkeitsströmungen können sichtbare Markierungen auf Teilen verursachen.

- Materialverschwendung: Ineffiziente Designs führen zu übermäßigem Materialverbrauch.

Um diese Probleme zu mildern, können Ingenieure Techniken wie die Anpassung der Gate-Größen, die Änderung der Kanalpfade oder die Verwendung mehrerer Gates anwenden, um eine gleichmäßige Verteilung sicherzustellen. Fortschrittliche Computersimulationen 5 helfen auch dabei, potenzielle Probleme vorherzusagen und Designs effektiv zu optimieren.

Das Angusssystem steuert den Materialfluss beim Spritzgießen.WAHR

Es lenkt den Fluss des geschmolzenen Kunststoffs und beeinflusst Geschwindigkeit und Druck.

Kaltbrunnen verhindern Defekte, indem sie kaltes Material auffangen.WAHR

Sie fangen erstarrtes Material auf und stellen sicher, dass es nicht in den Hohlraum gelangt.

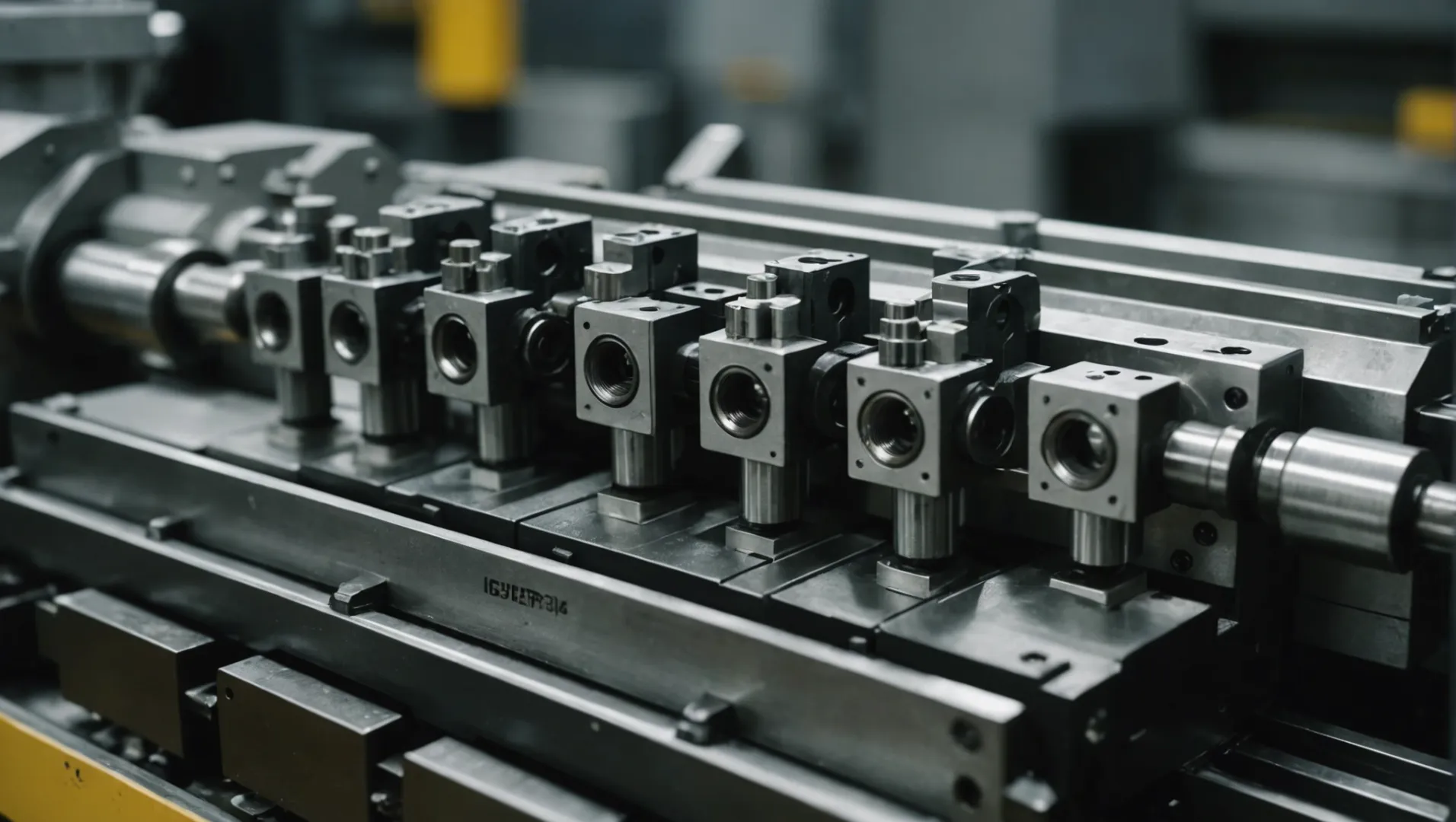

Wie gewährleistet der Führungsmechanismus eine präzise Formspannung?

Entdecken Sie, wie der Führungsmechanismus eine entscheidende Rolle bei der Gewährleistung von Präzision und Effizienz beim Formenspannen spielt.

Der Führungsmechanismus im Spritzgussverfahren gewährleistet eine präzise Klemmung durch Positionierung, Führung und Auflageseitendruck. Es besteht aus Führungsstiften, Hülsen und Positionierungskegeln, die die dynamischen und festen Formen genau ausrichten, Fehlausrichtungen verhindern und eine gleichmäßige Druckverteilung während des Formprozesses gewährleisten.

Die Funktionalität des Führungsmechanismus

In der Welt des Spritzgießens kommt es auf Präzision an. Der Führungsmechanismus ist für das Erreichen dieser Präzision von zentraler Bedeutung, indem er drei wichtige Funktionen erfüllt: Positionierung, Führung und Druck auf die Lagerseite.

Positionierung: Erzielen einer genauen Ausrichtung

Der Führungsmechanismus verwendet Führungsstifte und -hülsen 6 oder Führungslöcher, die direkt in der Schablone geöffnet sind, um sicherzustellen, dass die dynamischen und festen Formen perfekt ausgerichtet sind. Diese Ausrichtung ist entscheidend für die Erzielung einer gleichbleibenden Produktqualität und die Minimierung von Fehlern wie Graten oder Fehlanpassungen.

Führung: Reibungsloser Formbetrieb

Der Führungsmechanismus sorgt für einen stabilen Weg, dem die Formen folgen können, und ermöglicht einen reibungslosen Betrieb während des Spannvorgangs. Dazu gehören Komponenten wie Positionierungskegel, die dazu beitragen, die Formintegrität während wiederholter Zyklen aufrechtzuerhalten.

Lagerseitiger Druck: Gewährleistung der Stabilität

Während des Spritzgießprozesses sind Seitendrücke unvermeidlich. Die Fähigkeit des Führungsmechanismus, diesen Drücken standzuhalten, ohne die Ausrichtung zu beeinträchtigen, ist von entscheidender Bedeutung. Das strukturelle Design der Führungsstifte und -hülsen sorgt dafür, dass seitliche Drücke effektiv absorbiert werden und die Stabilität des Formaufbaus erhalten bleibt.

Komponenten des Führungsmechanismus

Werfen wir einen genaueren Blick auf die Komponenten, aus denen dieser wesentliche Mechanismus besteht:

| Komponente | Beschreibung |

|---|---|

| Führungsstifte | Erleichtern Sie die Ausrichtung und Bewegung zwischen den Formhälften. |

| Führungshülsen | Arbeiten Sie im Tandem mit Stiften, um seitliche Verschiebungen zu verhindern. |

| Positionierungskegel | Stellen Sie beim Schließen der Form eine präzise anfängliche Ausrichtung sicher. |

Das Verständnis der Rolle dieser Komponenten hilft uns, die sorgfältigen Designüberlegungen zu verstehen, die in die Entwicklung eines zuverlässigen Führungsmechanismus einfließen.

Die Auswirkungen auf die Produktionsqualität

Die Präzision des Führungsmechanismus hat direkten Einfluss auf die Produktionsqualität. Eine gut ausgerichtete Form sorgt für eine gleichmäßige Druckverteilung und führt zu Teilen mit einheitlichen Abmessungen und Oberflächenbeschaffenheiten.

Ohne einen wirksamen Führungsmechanismus können Probleme wie Fehlausrichtungen zu Defekten führen, die kostspielige Nacharbeiten erforderlich machen oder zu Ausschusschargen führen. Daher geht es bei der Investition in ein robustes Führungssystem nicht nur um die betriebliche Effizienz, sondern auch um die Sicherung der Produktqualität.

Durch die Gewährleistung einer präzisen Formspannung spielt der Führungsmechanismus eine unverzichtbare Rolle bei der Herstellung hochwertiger Spritzgussteile 7 .

Führungsstifte verhindern eine Fehlausrichtung der Form.WAHR

Führungsstifte sorgen für eine genaue Ausrichtung dynamischer und fester Formen.

Bei der Formspannung sind Positionierkegel überflüssig.FALSCH

Positionierkegel sorgen für eine präzise anfängliche Ausrichtung beim Schließen der Form.

Warum ist das Kühl- und Heizsystem für den Spritzguss so wichtig?

Eine konstante und präzise Temperatur ist beim Spritzgießen von entscheidender Bedeutung und wirkt sich sowohl auf die Produktqualität als auch auf die Produktionseffizienz aus.

Das Kühl- und Heizsystem beim Spritzgießen steuert die Formtemperatur und sorgt so für Dimensionsstabilität, Oberflächenqualität und effiziente Zykluszeiten. Dabei werden Kühlwasserkanäle und Heizelemente eingesetzt, um die thermischen Bedingungen der Form zu regulieren, Fehler zu vermeiden und die Gesamtqualität der Formteile zu verbessern.

Temperaturkontrolle beim Spritzgießen verstehen

Die Temperaturkontrolle ist ein entscheidender Aspekt 8 des Spritzgießens, der nicht nur die Zykluszeit, sondern auch die mechanischen Eigenschaften der Formteile beeinflusst. Durch die Aufrechterhaltung einer optimalen Temperatur können Hersteller sicherstellen, dass der Kunststoff innerhalb der Formhohlräume korrekt fließt, wodurch Fehler wie Verformung, Schrumpfung und schlechte Oberflächenbeschaffenheit minimiert werden.

Die Rolle von Kühlsystemen

Kühlsysteme in Spritzgussformen bestehen typischerweise aus Kanälen, durch die Kühlwasser zirkuliert. Diese Kanäle sind strategisch innerhalb der Form platziert, um die Wärme effizient aus dem geschmolzenen Kunststoff abzuleiten, nachdem dieser eingespritzt wurde. Die wesentlichen Ziele hierbei sind:

- Schnelle Kühlung: Zur Verkürzung der Zykluszeit und Steigerung der Produktivität.

- Gleichmäßige Temperaturverteilung: Zur Vermeidung von Hotspots, die zu inkonsistenten Teileabmessungen führen können.

Beispielsweise kann eine Form mit gut gestalteten Kühlkanälen die Zykluszeiten erheblich verkürzen und so den Durchsatz ohne Qualitätseinbußen steigern.

Heizsysteme: Wann und warum?

Heizsysteme hingegen werden eingesetzt, wenn bestimmte Polymere bestimmte Temperaturen benötigen, um ihre Fließfähigkeit aufrechtzuerhalten und eine vollständige Hohlraumfüllung sicherzustellen. Um die Formtemperatur auf dem gewünschten Niveau zu halten oder anzuheben, werden üblicherweise elektrische Heizgeräte oder Ölkreisläufe eingesetzt. Dies ist besonders wichtig für:

- Thermoplastische Elastomere: Die für eine optimale Viskosität eine präzise Temperaturkontrolle benötigen.

- Hochleistungspolymere: Diese erfordern höhere Formtemperaturen, um die gewünschten mechanischen Eigenschaften zu erreichen.

Ein gut kalibriertes Heizsystem trägt dazu bei, Spannungen zu minimieren und die Kristallstruktur von Polymeren zu verbessern, was für Anwendungen, die Hochleistungseigenschaften erfordern, von entscheidender Bedeutung ist.

Ausbalancieren beider Systeme für optimale Ergebnisse

Die symbiotische Beziehung zwischen Kühl- und Heizsystemen in einer Spritzgussform kann nicht genug betont werden. Diese Systeme müssen harmonisch zusammenarbeiten, um während des gesamten Formprozesses eine gleichmäßige Temperaturkontrolle zu gewährleisten. Hier ist eine einfache Tabelle, die die Auswirkungen beider Systeme veranschaulicht:

| Aspekt | Auswirkungen auf das Kühlsystem | Auswirkungen auf das Heizsystem |

|---|---|---|

| Zykluszeit | Verringert sich bei effizienter Kühlung | Kann bei übermäßiger Erwärmung zunehmen |

| Oberflächenbeschaffenheit | Verbessert sich durch gleichmäßige Kühlung | Verstärkt durch präzise Erwärmung |

| Dimensionsstabilität | Sorgt für Stabilität durch schnelles Abkühlen | Gewährleistet Präzision bei gleichmäßiger Erwärmung |

Fazit: Warum die Temperaturkontrolle so wichtig ist

Zusammenfassend lässt sich sagen, dass ein effektives Kühl- und Heizsystem für die Optimierung des Spritzgussprozesses unerlässlich ist. Es stellt nicht nur sicher, dass die Produkte strenge Qualitätsstandards erfüllen, sondern steigert auch die Produktionseffizienz. Daher ist das Verständnis und die Umsetzung einer effektiven Temperaturkontrollstrategie für jeden Hersteller, der das volle Potenzial des Spritzgusses ausschöpfen möchte, von größter Bedeutung.

Kühlsysteme reduzieren die Zykluszeit beim Spritzgießen.WAHR

Effiziente Kühlkanäle verkürzen die Zykluszeiten und steigern die Produktivität.

Für thermoplastische Elastomere sind Heizsysteme nicht erforderlich.FALSCH

Für die optimale Viskosität thermoplastischer Elastomere ist eine präzise Erwärmung entscheidend.

Abschluss

Das Verständnis dieser Komponenten ermöglicht es Fachleuten, Spritzgussprozesse zu optimieren und so Qualität und Effizienz sicherzustellen. Denken Sie darüber nach, wie die Beherrschung dieser Elemente Ihre Projekte oder Ihre Karriere verbessern kann.

-

Erfahren Sie mehr über den grundlegenden Prozess beim Formen von Kunststoffbauteilen: Beim Spritzgießen wird geschmolzener Kunststoff unter hohem Druck in einen Formhohlraum eingespritzt, wodurch auf einmal ein Teil entsteht. Beide Prozesse sind … ↩

-

Entdecken Sie, wie die CNC-Bearbeitung die Formpräzision und -qualität verbessert.: Die Herstellung von Spritzgussformen ist die Methode der Wahl für die Massenproduktion von Kunststoffteilen. Der Prozess wird optimiert, um Kosteneinsparungen und Teile zu maximieren … ↩

-

Entdecken Sie die komplexe Rolle von Angusssystemen beim Formen von Spritzgussteilen: Der „Anguss“ ist die Öffnung in einer Form, durch die der geschmolzene Kunststoff in das endgültige Teil eingespritzt wird. Es ist die Grenze zwischen Teil und Ausschuss. ↩

-

Erfahren Sie, wie sich Design auf Effizienz und Qualität beim Spritzgießen auswirkt.: Die Angussabmessungen müssen so sein, dass die Form korrekt gefüllt werden kann. Bei Toren mit kleinerem Querschnitt sind die Schererwärmungsraten höher. ↩

-

Verstehen Sie, wie Simulationen die Designgenauigkeit von Angusssystemen verbessern: Spritzguss-Simulationssoftware wird verwendet, um bessere Formteile herzustellen und Fehler zu reduzieren. Dies geschieht durch die digitale Simulation praktisch aller Aspekte von … ↩

-

Verstehen Sie, wie diese Komponenten bei der präzisen Formausrichtung helfen: Ein Führungsstift sichert den Kunststoffspritzgussprozess vor solchen Schäden, indem er eine präzise Formausrichtung gewährleistet. Durch die Vermeidung von Fehlausrichtungen oder Kollisionen … ↩

-

Entdecken Sie, wie sich Präzision auf die Gesamtproduktqualität auswirkt: Es ist ideal für die konsistente und kostengünstige Produktion einer breiten Palette hochwertiger, komplexer Kunststoffteile, die für nahezu jede Anwendung und Umgebung geeignet sind. ↩

-

Entdecken Sie, warum die Temperaturkontrolle für die Reduzierung von Fehlern entscheidend ist: Wenn die Temperaturen während des Spritzgussprozesses zu niedrig sind, können Wellenlinien oder Fließspuren entstehen, die die Oberfläche von … beschädigen. ↩