Haben Sie sich jemals über den Schrumpfungsgrad von Spritzgussteilen geärgert? Viele Hersteller kennen dieses Problem. Es beeinträchtigt die Qualität und Größe des Endprodukts.

Optimieren Sie die Prozesseinstellungen, überarbeiten Sie die Formen oder verwenden Sie alternative Materialien, um den Schrumpfungsgrad bei spritzgegossenen Produkten zu senken, die Dimensionsstabilität zu verbessern und Defekte effektiv zu minimieren.

Diese ersten Tipps bieten einen guten Einstieg zur Reduzierung von Produktionsverlusten. Eine genauere Betrachtung der einzelnen Methoden kann weitere Techniken zur Optimierung Ihrer Produktionslinie aufdecken. Dieser tiefergehende Einblick ermöglicht es Ihnen wahrscheinlich, hervorragende Ergebnisse in Ihrem Fertigungsprozess zu erzielen.

Durch die Verwendung anderer Kunststoffe wird die Schrumpfung bei Formteilen verringert.WAHR

Die Verwendung unterschiedlicher Kunststoffe kann aufgrund der variierenden thermischen Eigenschaften zu einer veränderten Schrumpfung führen.

Die Nichtbeachtung der Schimmelstruktur hat keinen Einfluss auf Schrumpfungsprobleme.FALSCH

Die Formkonstruktion beeinflusst den Materialfluss und die Kühlung und wirkt sich somit auf die Schrumpfung aus.

- 1. Wie lässt sich der Schwindungsprozess beim Spritzgießen reduzieren?

- 2. Wie kann die Modifizierung der Formstruktur dazu beitragen, den Schrumpfungsprozess zu minimieren?

- 3. Wann ist der richtige Zeitpunkt, um die Kunststoffmaterialien zu wechseln, um dem Schrumpfen entgegenzuwirken?

- 4. Wie trägt die Optimierung des Kühlsystems zur Reduzierung von Schrumpfung bei?

- 5. Abschluss

Wie lässt sich der Schwindungsprozess beim Spritzgießen reduzieren?

Haben Sie schon einmal die ärgerliche Erfahrung gemacht, wenn die Schrumpfung beim Spritzgießen Ihre präzisen Konstruktionszeichnungen ruiniert?

Die Reduzierung des Schwindens beim Spritzgießen erfordert die Anpassung wichtiger Parameter. Dazu gehören Nachdruck, Einspritzgeschwindigkeit, Schmelztemperatur und Werkzeugtemperatur. Die Werkzeugstruktur sollte optimiert werden. Die Auswahl schwindarmer Werkstoffe trägt wesentlich zur Produktqualität bei. Dieser Schritt ist wichtig.

Einstellungen für den Spritzgießprozess anpassen

Erhöhen Sie den Haltedruck und die Haltezeit

Gleich zu Beginn meiner Karriere schrumpfte eine Produktcharge stärker als erwartet. Der Nachdruck war zu niedrig. Ich erhöhte ihn von 50 % auf etwa 60 % des Einspritzdrucks. Auch eine Verlängerung der Nachdruckzeit um einige Sekunden half. Diese kleine Änderung verbesserte die Produktgröße deutlich. Es war eine geringfügige Anpassung mit großer Wirkung.

Spritzgeschwindigkeit und Schmelztemperatur anpassen

Ich dachte, schnelleres Einspritzen sei besser, bis ich merkte, dass dem nicht so ist. Langsameres Einspritzen sorgte dafür, dass die Schmelze den Formhohlraum gleichmäßig füllte, wodurch Druckunterschiede und Schrumpfung reduziert wurden. Eine leichte Erhöhung der Schmelztemperatur half ebenfalls, insbesondere bei kristallinen Kunststoffen. Dieses optimale Verhältnis zu finden, erforderte viel Ausprobieren.

Formtemperatur optimieren

Die Formtemperatur ist entscheidend. Ist sie zu hoch oder zu niedrig, ist das ungünstig. Bei dünnwandigen Konstruktionen konnte die Schrumpfung durch eine Temperaturerhöhung von 30 °C auf 40–50 °C effektiv reduziert werden, ohne die Effizienz zu beeinträchtigen. Es bedurfte einiger Versuche, um die optimale Temperatur zu finden.

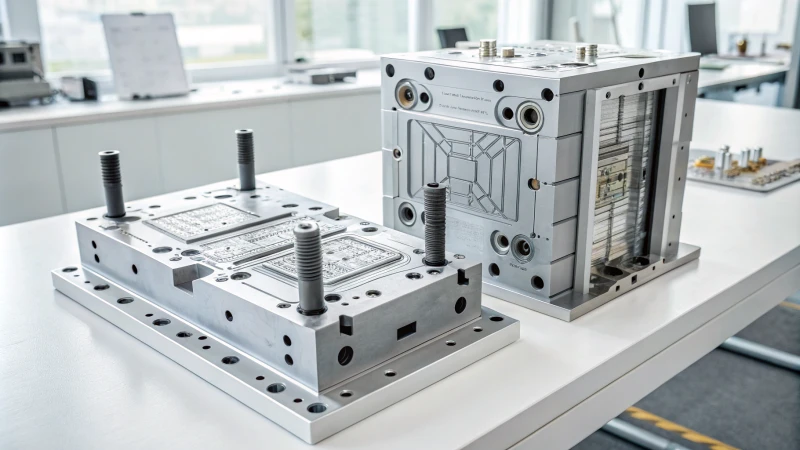

Modifizierung der Formstruktur

Torgröße oder Anzahl erhöhen

Ich habe eine Form für ein schwieriges Teil neu konstruiert, indem ich die Angussgröße von 0,8 mm auf etwa 1,2 mm erhöht und für größere Abschnitte mehr Angüsse hinzugefügt habe. Dadurch wurde der Materialfluss deutlich verbessert, eine gleichmäßige Verteilung sichergestellt und die Schrumpfung reduziert.

| Parameter | Grundeinstellung | Optimierte Einstellung |

|---|---|---|

| Tordurchmesser | 0,8 mm | 1,2 mm |

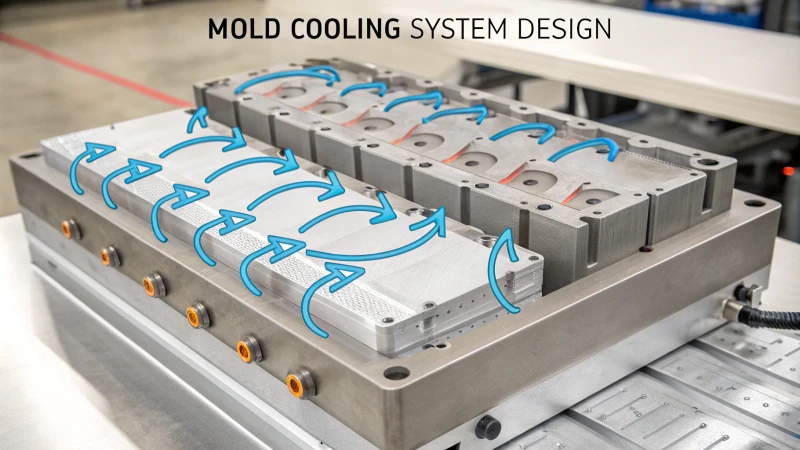

Optimieren Sie das Kühlsystem

Ungleichmäßige Kühlung war in meinen Projekten ein Problem. Ich habe die Anordnung der Kühlkanäle geändert und sie in dickwandigen Abschnitten enger zusammengeführt. Die Technologie für konforme Kühlung 2 hat dabei sehr geholfen, indem sie für eine gleichmäßige Kühlung sorgte und Unregelmäßigkeiten reduzierte.

Kunststoffmaterialien ändern oder Rezeptur anpassen

Wählen Sie Materialien mit geringer Schrumpfung

Der Materialwechsel war zwar eine Herausforderung, doch die Umstellung von Polypropylen auf Polystyrol (PS) für einige Präzisionsteile reduzierte die Schrumpfung deutlich. Manchmal bewirkte bereits die Anpassung des Füllstoffgehalts oder die Zugabe von Glasperlen einen Durchbruch und meisterte die Herausforderungen im Bereich der Schrumpfung erfolgreich.

Durch diese Änderungen und einige Experimente konnte der Schrumpfungsgrad deutlich reduziert werden, was die Produktqualität verbesserte und gleichzeitig die Befriedigung brachte, das Handwerk zu beherrschen.

Durch Erhöhung des Haltedrucks wird die Schrumpfung verringert.WAHR

Durch den höheren Haltedruck gelangt mehr Kunststoff in den Formhohlraum, wodurch die Schrumpfung reduziert wird.

Niedrigere Formtemperaturen erhöhen die Schrumpfung.WAHR

Niedrigere Formtemperaturen beschleunigen die Abkühlung, was zu verstärktem Schrumpfen führt.

Wie kann die Modifizierung der Formstruktur dazu beitragen, den Schrumpfungsprozess zu minimieren?

Haben Sie sich jemals gefragt, wie eine winzige Änderung im Werkzeugdesign Ihre Produktionslinie komplett verändern könnte? Lassen Sie uns die Möglichkeiten zur Reduzierung von Schrumpfung erkunden.

Durch die Anpassung der Formstruktur, beispielsweise durch Vergrößerung des Angusskanals oder Optimierung des Kühlsystems, wird die Schwindung effektiv reduziert. Dies führt zu einer gleichmäßigeren Druckverteilung und effizienterer Kühlung. Die Produkte weisen eine höhere Genauigkeit und Qualität auf. Eine höhere Genauigkeit ist von entscheidender Bedeutung.

Einfache Änderungen der Formstruktur

Ich erinnere mich noch gut an meine ersten Experimente mit Formstrukturen. Ich habe stundenlang über die Angussgrößen nachgedacht. Eine Vergrößerung der Angussgröße oder -anzahl veränderte alles. Mehr Kunststoffschmelze füllte den Formhohlraum und kompensierte so effektiv die Schwindung . Diese Änderung löste die Schwindungsprobleme. Es hat wirklich funktioniert.

Tabelle: Einfluss der Angussgröße auf die Schrumpfung

| Torgröße (mm) | Auswirkung auf die Schrumpfung |

|---|---|

| 0.8 | Hoch |

| 1.0 – 1.2 | Reduziert |

Die Optimierung des Kühlsystems ist wichtig. In meinen Versuchen verhinderte eine gleichmäßige Kühlung der gesamten Form ungleichmäßiges Schrumpfen, das zu Defekten führen kann. Der Einsatz von konturnaher Kühlung trug wesentlich dazu bei, indem die Kühlkanäle an die Produktform angepasst und die verbessert wurden .

Änderungen am Kühlsystem

Die Überprüfung der Effizienz der Kühlkanäle ist entscheidend. Bei dicken Bauteilen verringert eine höhere Kanaldichte die Schwindungsunterschiede. Die Kanaldurchmesser müssen eine ausreichende Kühlleistung gewährleisten; dies ist von großer Bedeutung.

Designer sollten neue Technologien für die konturnahe Kühlung erforschen, da diese Fortschritte es wert sind, genauer untersucht zu werden .

Materialauswahl

Die Wahl von Materialien mit geringeren Schrumpfungsraten ist eine weitere Option. Der Wechsel von Polypropylen zu Polystyrol erwies sich aufgrund der unterschiedlichen Eigenschaften als hilfreich und reduzierte die Schrumpfungsraten deutlich.

Auch die Modifizierung der Füllstoffe in Verbundwerkstoffen trug zu einer effektiven Anpassung der Schrumpfungsraten bei.

Das Verständnis dieser Veränderungen in Bezug auf die Prozessparameter ist entscheidend. Die Anpassung von Einspritzgeschwindigkeit, Schmelztemperatur und Nachdruck verbessert den Werkzeugwechsel und trägt wesentlich zur Reduzierung des Schwindens bei.

Eine Vergrößerung der Angussöffnung verringert die Schrumpfung.WAHR

Ein größeres Angussrohr lässt mehr Kunststoffschmelze zu und gleicht so die Schrumpfung aus.

Polypropylen weist eine geringere Schrumpfung als Polystyrol auf.FALSCH

Polystyrol weist im Vergleich zu Polypropylen geringere Schrumpfungsraten auf.

Wann ist der richtige Zeitpunkt, um die Kunststoffmaterialien zu wechseln, um dem Schrumpfen entgegenzuwirken?

Das Schrumpfen von Kunststoffteilen stellt ein unsichtbares Problem dar, das die Produktion beeinträchtigt. Dieses Problem kann den Produktionsprozess stören. Ein rechtzeitiger Materialwechsel kann es wahrscheinlich lösen.

Erwägen Sie die Verwendung anderer Kunststoffe, falls Ihre derzeitigen nicht den Maßanforderungen entsprechen oder zu stark schrumpfen. Polystyrol könnte eine gute Wahl sein. Dieses Material schrumpft oft weniger und trägt wahrscheinlich zu einer stabilen Produktqualität bei.

Materialschrumpfung verstehen

Stellen Sie sich vor, Sie beobachten ein Kunststoffteil beim Abkühlen. Es scheint zu schrumpfen wie ein Ballon, dem die Luft entweicht. Das passiert, weil sich das Material beim Abkühlen zusammenzieht, wodurch sich die endgültige Größe Ihres Produkts verändern kann.

Materialeigenschaften bewerten

Wenn Ihr Material nicht die gewünschten Ergebnisse liefert, sollten Sie sich nach einer Alternative umsehen. Polypropylen (PP) beispielsweise schrumpft stark. Das ist vergleichbar mit dem Bau einer Sandburg bei einbrechenden Wellen. Polystyrol (PS) könnte hier Abhilfe schaffen.

Vergleichstabelle: Gängige Kunststoffe und Schrumpfungsraten

| Material | Typischer Schrumpf (%) |

|---|---|

| Polypropylen (PP) | 1.5 – 2.0 |

| Polystyrol (PS) | 0.4 – 0.7 |

| Polyethylen (PE) | 1.5 – 3.0 |

Anpassung der Rezepturen

Zu Beginn meiner Arbeit mit Verbundwerkstoffen machte ich eine entscheidende Entdeckung: Durch die Anpassung des Füllstoffgehalts lassen sich Schrumpfungsprobleme deutlich reduzieren. Versuchen Sie, weniger organische Fasern zu verwenden oder Glasperlen hinzuzufügen.

Prozessoptimierung

Die Optimierung der Spritzgießeinstellungen ( Punkt 6) ist vor einem Materialwechsel sehr sinnvoll. Durch Anpassen des Nachdrucks, der Einspritzgeschwindigkeit oder der Werkzeugtemperatur lassen sich Schwindungsprobleme möglicherweise beheben, ohne dass ein Materialwechsel erforderlich ist.

Materialspezifische Überlegungen

Nicht alle Kunststoffe verhalten sich unter Hitze und Druck gleich:

- Bei kristallinen Kunststoffen war die Anpassung der Schmelztemperatur für eine gleichmäßige Kristallisation entscheidend.

- Bei amorphen Kunststoffen ist eine gleichmäßige Abkühlgeschwindigkeit sehr wichtig.

Die Rolle der Formenkonstruktion

Prüfen Sie Ihre Werkzeugkonstruktion, bevor Sie neue Materialien auswählen. Eine kleine Änderung, wie beispielsweise die Vergrößerung des Angusskanals oder die Optimierung der Kühlkanäle, kann Schwindungsprobleme beheben und einen kompletten Materialwechsel überflüssig machen.

Die Berücksichtigung dieser Faktoren hilft Ihnen zu entscheiden, wann Sie ein Material wechseln sollten und welche Alternative die Schrumpfung in Ihrem Produktionsprozess 7. Denken Sie daran: Jede Anpassung trägt zur Verbesserung Ihrer Arbeit bei.

Polypropylen weist eine höhere Schrumpfung auf als Polystyrol.WAHR

Die Schrumpfungsrate von Polypropylen liegt bei 1,5-2,0 %, die von Polystyrol bei 0,4-0,7 %.

Eine Änderung der Formkonstruktion kann die Schrumpfungsprobleme nicht verringern.FALSCH

Durch eine Modifizierung der Werkzeugkonstruktion, beispielsweise der Angussgröße, lassen sich Schrumpfungsprobleme beheben.

Wie trägt die Optimierung des Kühlsystems zur Reduzierung von Schrumpfung bei?

Hatten Sie jemals das Gefühl, dass ein winziges Detail das Ergebnis eines Projekts komplett verändern könnte? Genau so geht es mir mit Kühlsystemen beim Spritzgießen. Kühlsysteme spielen eine entscheidende Rolle.

Die Optimierung des Kühlsystems beim Spritzgießen ist entscheidend für ein effektives Schwindungsmanagement. Eine gleichmäßige Kühlung ist unerlässlich. Hersteller passen die Anordnung und Dichte der Kanäle an. Diese Anpassungen tragen wahrscheinlich dazu bei, unterschiedliche Schwindungsgrade zu reduzieren. Das Ergebnis dieses Prozesses sind hochwertige, fehlerfreie Produkte.

Optimierung von Kühlsystemen verstehen

Als ich mich mit dem Spritzgießen beschäftigte, wurde mir schnell klar, dass die Optimierung des Kühlsystems den Umgang mit dem Schwinden entscheidend beeinflusst. Spritzgussteile kühlen ab und schrumpfen, wodurch Maßabweichungen entstehen, die niemand haben möchte. Die Aufgabe des Kühlsystems besteht darin, ein gleichmäßiges Schrumpfen zu gewährleisten.

Wichtige Aspekte der Optimierung von Kühlsystemen:

-

Gleichmäßige Temperaturverteilung:

Stellen Sie sich vor, Sie möchten, dass alles perfekt ist. Genau darum geht es bei dieser Aufgabe. Eine gleichmäßige Temperaturverteilung im gesamten Formteil verhindert ungleichmäßiges Schrumpfen an verschiedenen Stellen. Die Kühlkanäle 8 müssen alle wichtigen Bereiche des Formteils abdecken. -

Kanaldichte und -anordnung:

Es ist wie beim Einrichten eines Zimmers für optimalen Komfort. Bei dickeren Bauteilen beschleunigt eine höhere Kanaldichte die Abkühlung und reduziert Schrumpfungsunterschiede. Vorsicht ist jedoch geboten – in dünneren Bereichen sollten nicht zu viele Kanäle verwendet werden.Faktoren Dünnwandige Produkte Dickwandige Produkte Formtemperatur Höher Mäßig Kanaldichte Untere Höher -

Konforme Kühltechnologie:

Dieser moderne Ansatz ist vergleichbar mit der perfekten Passform eines Anzugs. Die Kühlkanäle werden an die Produktform angepasst, wodurch die Zykluszeit verkürzt und die Gleichmäßigkeit verbessert wird. Durch den Einsatz konformer Kühlung<sup> 9 </sup> können Hersteller schrumpfungsbedingte Defekte deutlich reduzieren.

Praktische Anpassungen

Für eine effektive Nutzung der Kühlungsoptimierung ist die Anpassung der Prozesseinstellungen unerlässlich:

-

Einspritzgeschwindigkeit und Schmelztemperatur:

Diese Werte optimal einzustellen, ist wie ein perfektes Rezept abzustimmen. Zu viel oder zu wenig bringt das Gleichgewicht durcheinander. Die richtige Einstellung sorgt für eine gleichmäßige Füllung des Formhohlraums und reduziert die Schrumpfung. Ein ausgewogenes Verhältnis ohne zu hohe Schmelztemperatur ist dabei entscheidend. -

Haltezeit und -druck:

Durch Erhöhung dieser Werte füllt mehr Schmelze den Formhohlraum und gleicht so die Volumenverringerung beim Abkühlen aus – vergleichbar mit der richtigen Bewässerung einer Pflanze. Eine schrittweise Anpassung an das jeweilige Produkt ist wahrscheinlich am besten.

Für weitere Erkenntnisse kann die Untersuchung der Auswirkungen der Einspritzgeschwindigkeit <sup>10</sup> und der Schmelztemperaturregelung <sup>11</sup> hilfreich sein. Durch die Optimierung dieser Elemente erreichen wir ein Gleichgewicht zwischen schneller Produktion und hoher Qualität und gehen die Schwindung direkt an.

Eine gleichmäßige Kühlung verringert die Schwankungen beim Schrumpfen.WAHR

Eine gleichmäßige Temperaturverteilung minimiert lokale Schrumpfungsunterschiede.

Die konforme Kühlung verlängert die Zykluszeit.FALSCH

Die konforme Kühlung verkürzt die Zykluszeit durch Verbesserung der Gleichmäßigkeit.

Abschluss

Ein effektives Schwindungsmanagement bei spritzgegossenen Produkten umfasst die Anpassung von Prozessparametern, die Optimierung der Werkzeugkonstruktion und die Auswahl schwindungsarmer Materialien zur Verbesserung der Produktqualität und -genauigkeit.

-

Durch die Anpassung der Schmelztemperatur wird eine gleichmäßige Kristallisation gewährleistet, die Schrumpfung reduziert und die Produktqualität verbessert. ↩

-

Die konturnahe Kühlung verbessert die Kühlgleichmäßigkeit und reduziert Schrumpfungsunterschiede bei Formteilen. ↩

-

Erfahren Sie, wie sich unterschiedliche Angussgrößen auf die Druckverteilung auswirken und die Schrumpfung bei Formteilen minimieren. ↩

-

Erfahren Sie, wie die konturnahe Kühlung die Gleichmäßigkeit verbessert und die Schrumpfung beim Spritzgießen reduziert. ↩

-

Finden Sie innovative Kühlmethoden, die die Werkzeugleistung optimieren und Defekte reduzieren. ↩

-

Lernen Sie detaillierte Methoden zur Optimierung der Spritzgussparameter kennen, wodurch die Notwendigkeit eines Materialwechsels reduziert werden kann. ↩

-

Entdecken Sie Strategien zur Verbesserung von Produktionsprozessen, die den Schwund verringern können, ohne die Materialien zu verändern. ↩

-

Lernen Sie, wie Sie effektive Kühlkanäle konstruieren, um eine gleichmäßige Temperaturverteilung in Formen zu gewährleisten. ↩

-

Erfahren Sie, wie die konforme Kühltechnologie die Zykluszeit verkürzt und die Kühlgleichmäßigkeit verbessert. ↩

-

Verstehen Sie, wie sich durch Anpassen der Einspritzgeschwindigkeit die Schrumpfung von Formteilen minimieren lässt. ↩

-

Erfahren Sie, wie die Kontrolle der Schmelztemperatur die Produktqualität und die Schrumpfung beeinflusst. ↩