Stehen Sie vor Herausforderungen mit Schrumpffehlern bei Spritzgussteilen? Du bist nicht allein! Lassen Sie uns untersuchen, wie Sie diese lästigen Probleme erkennen und wirklich wichtige Verbesserungen vornehmen können.

Um Schrumpfungsfehler in Spritzgussteilen zu erkennen, achten Sie auf Dimensionsänderungen, Oberflächenvertiefungen und Verformungen. Um diese Probleme zu lösen, müssen geeignete Materialien ausgewählt, das Formendesign optimiert und Prozessparameter angepasst werden, um eine qualitativ hochwertige Produktion sicherzustellen.

Während das Erkennen von Schwundfehlern der erste Schritt ist, ist die Umsetzung wirksamer Verbesserungen entscheidend, um zukünftige Vorkommnisse zu verhindern. Lesen Sie weiter, um umfassende Strategien und Experteneinblicke zu entdecken, die Ihre Spritzgussprozesse verbessern.

Die Materialauswahl beeinflusst die Schrumpfungsraten beim Spritzgießen.WAHR

Verschiedene Materialien weisen unterschiedliche Schrumpfungseigenschaften auf, was sich auf die Fehlerquote auswirkt.

Was sind die häufigsten Ursachen für Schrumpffehler?

Schrumpffehler beim Spritzgießen können zu erheblichen Produktionsproblemen führen und werden von mehreren Faktoren beeinflusst.

Schrumpfungsfehler entstehen häufig durch Materialauswahl, Probleme beim Formendesign und falsche Prozessparameter. Diese Faktoren beeinflussen die Abkühlung und Verfestigung des Kunststoffs und führen zu Maßabweichungen, Oberflächenvertiefungen und Verformungen.

Schrumpffehler beim Spritzgießen verstehen

Schrumpffehler stellen in der Spritzgussindustrie ein großes Problem dar, da sie sich möglicherweise sowohl auf das Aussehen als auch auf die Leistung der Formteile auswirken. Das Verständnis der häufigsten Ursachen dieser Fehler ist für die Optimierung von Produktionsprozessen und die Gewährleistung hochwertiger Ergebnisse von entscheidender Bedeutung.

Materialauswahl

Die Wahl des Materials hat maßgeblichen Einfluss auf die Schrumpfungsraten. Verschiedene Kunststoffe weisen während der Abkühlphase ein unterschiedliches Schrumpfverhalten auf. Thermoplaste wie Polyethylen und Polypropylen weisen im Vergleich zu Materialien wie Polycarbonat oder ABS höhere Schrumpfraten auf.

Um Schrumpfung zu mildern:

- Entscheiden Sie sich für Materialien mit geringeren Schrumpfeigenschaften.

- Erwägen Sie die Zugabe von Füllstoffen oder Verstärkungsmitteln, um die Schrumpfung zu verringern.

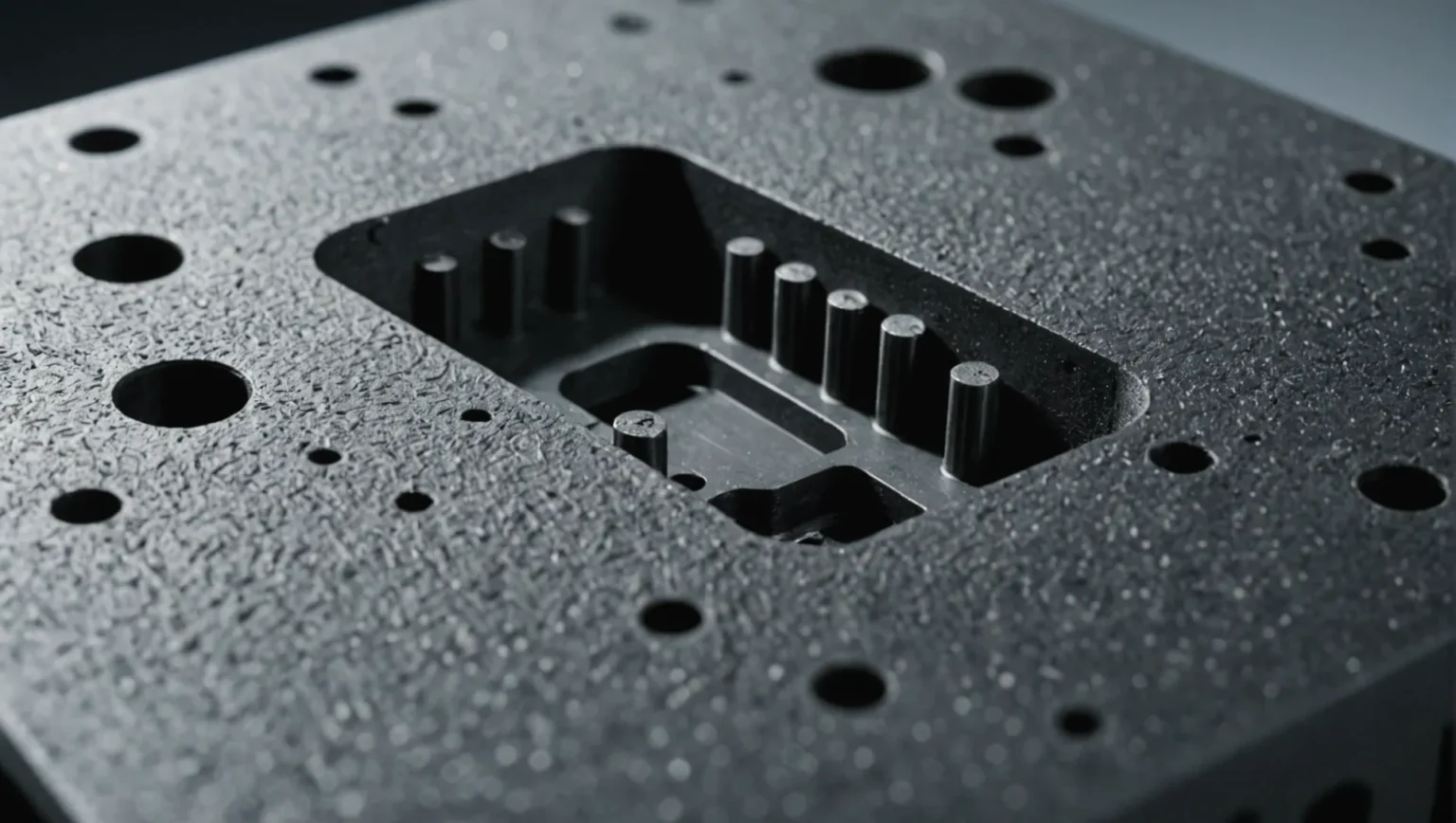

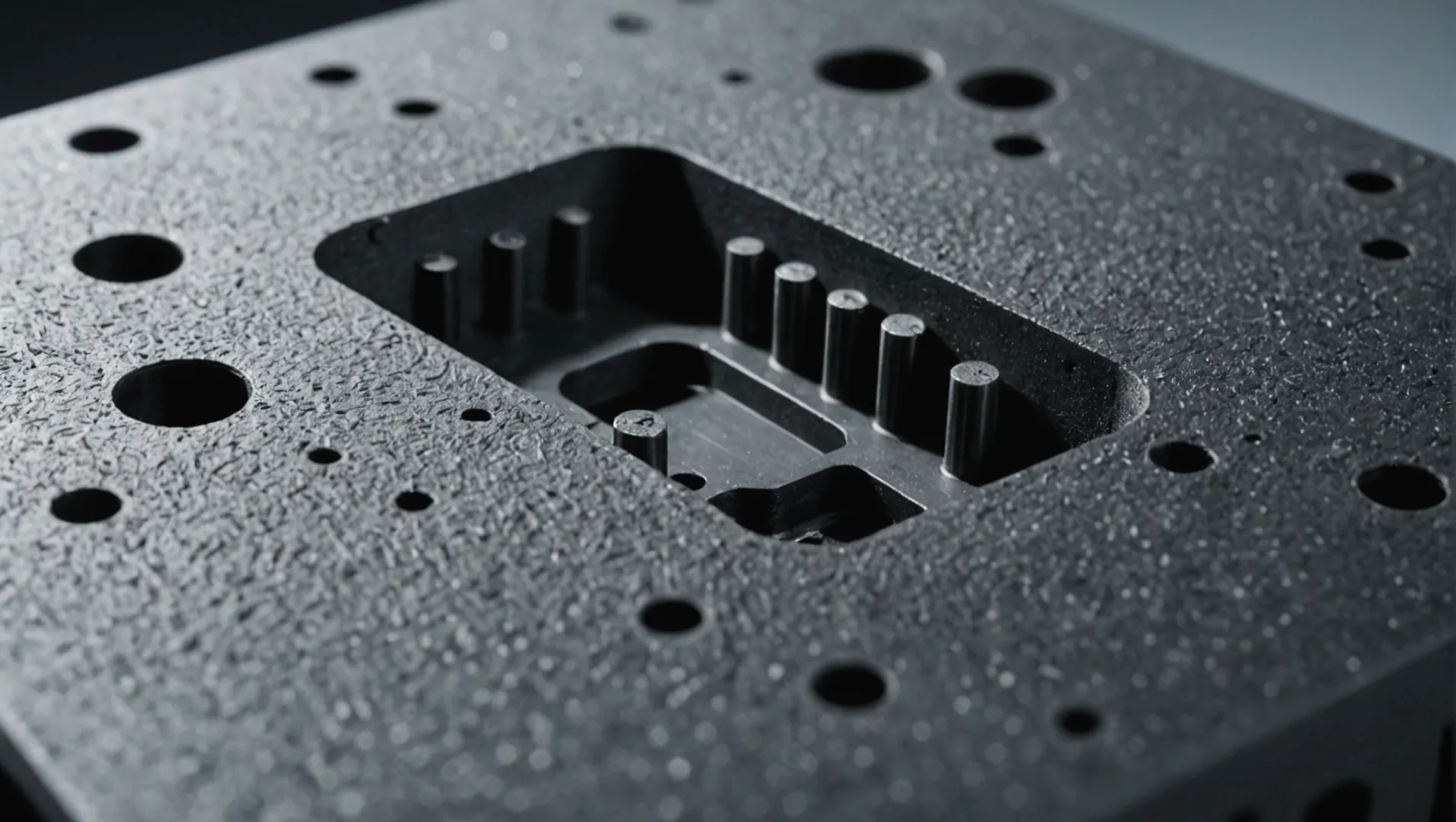

Überlegungen zum Formendesign

Das Design der Form selbst spielt eine entscheidende Rolle bei der Kontrolle der Schrumpfung. Schlecht gestaltete Formen können zu ungleichmäßigem Abkühlen und Füllen führen, was zu Defekten führt.

Zu den wichtigsten Designelementen gehören:

- Position und Anzahl der Anschnitte : Die richtige Platzierung gewährleistet eine gleichmäßige Füllung und reduziert örtliche Schrumpfung.

- Wandstärke : Eine gleichmäßige Wandstärke minimiert unterschiedliche Abkühlraten und reduziert die Schrumpfung.

- Temperaturkontrolle : Sorgen Sie für eine gleichmäßige Temperaturverteilung in der Form, um Hotspots zu vermeiden, die Schrumpfungsprobleme verschlimmern können.

Prozessparameteranpassungen

Die während des Spritzgussprozesses eingestellten Parameter können die Schrumpfungsergebnisse erheblich beeinflussen.

Wichtige Anpassungen sind:

- Einspritzdruck und Haltezeit : Eine Erhöhung dieser Werte kann die Packungseffizienz verbessern und Hohlräume und Schrumpfung reduzieren.

- Abkühlzeit : Eine angemessene Abkühlzeit gewährleistet eine ordnungsgemäße Verfestigung und minimiert schrumpfungsbedingte Verformungen.

- Einspritztemperatur : Die richtigen Temperatureinstellungen verbessern den Materialfluss und verringern das Schrumpfungspotenzial.

Durch sorgfältiges Management dieser Aspekte können Hersteller Schrumpfungsdefekte wirksam beheben und so sowohl die Qualität als auch die Konsistenz der Spritzgussteile verbessern. die Materialauswahl für das Spritzgießen 1 und Formenbautechniken 2 untersuchen .

Polyethylen hat eine höhere Schrumpfungsrate als Polycarbonat.WAHR

Die thermoplastische Beschaffenheit von Polyethylen führt im Vergleich zu Polycarbonat zu einer höheren Schrumpfung.

Eine längere Abkühlzeit reduziert schrumpfungsbedingte Verformungen.WAHR

Eine angemessene Abkühlzeit gewährleistet eine ordnungsgemäße Erstarrung und minimiert Verformungen.

Wie beeinflusst die Materialauswahl die Schrumpfraten?

Die Wahl des richtigen Materials ist entscheidend für die Beherrschung der Schrumpfungsraten beim Spritzgießen und wirkt sich auf die Abmessungen und die Oberflächenqualität des Endprodukts aus.

Aufgrund der inhärenten Eigenschaften von Kunststoffen wirkt sich die Materialauswahl direkt auf die Schrumpfungsraten aus. Materialien mit geringeren Schrumpfungsraten oder mit Füllstoffen modifizierte Materialien können Defekte wie Verwerfungen und Oberflächenvertiefungen reduzieren.

Der Einfluss von Materialeigenschaften auf die Schrumpfung

Das Verständnis der Eigenschaften verschiedener Kunststoffe 3 ist für die Vorhersage von Schrumpfungsraten von entscheidender Bedeutung. Kunststoffe unterscheiden sich in ihrem Wärmeausdehnungs- und -kontraktionsverhalten, was sich direkt auf den Grad der Schrumpfung nach dem Formen auswirkt. Beispielsweise weisen kristalline Polymere im Vergleich zu amorphen Polymeren aufgrund ihrer strukturierten molekularen Ausrichtung beim Abkühlen typischerweise eine höhere Schrumpfung auf.

Amorphe vs. kristalline Polymere

- Amorphe Polymere : Diese Kunststoffe wie ABS und Polycarbonat weisen im Allgemeinen geringere und vorhersehbarere Schrumpfungsraten auf, da sich ihre zufällige Molekülstruktur beim Abkühlen nicht wesentlich ändert.

- Kristalline Polymere : Materialien wie Polypropylen und Polyethylen weisen aufgrund geordneter molekularer Strukturen, die sich beim Erhitzen ausdehnen und beim Abkühlen zusammenziehen, eine höhere Schrumpfung auf.

Ändern der Materialzusammensetzung

Die Auswahl von Materialien mit eingebauten Eigenschaften, die dem Schrumpfen entgegenwirken, ist von Vorteil. Wenn jedoch mit Materialien gearbeitet wird, die von Natur aus stark schrumpfen, können Modifikationen vorgenommen werden:

- Hinzufügen von Füllstoffen : Durch die Einarbeitung von Materialien wie Glasfasern kann die Schrumpfung erheblich verringert werden, indem die Kontraktionsfähigkeit des Polymers eingeschränkt wird.

- Verstärkungsmittel : Diese Materialien verbessern die strukturelle Integrität und reduzieren Verformungen, indem sie Spannungen gleichmäßiger in der Polymermatrix verteilen.

Ein einfacher Vergleich der Materialien und ihrer typischen Schrumpfungsraten ist unten dargestellt:

| Materialtyp | Typische Schrumpfrate (%) |

|---|---|

| Polypropylen | 1.0 – 2.5 |

| ABS | 0.5 – 0.7 |

| Polycarbonat | 0.5 – 0.8 |

| Nylon | 0.7 – 1.0 |

Überlegungen zur Materialauswahl

Berücksichtigen Sie bei der Materialauswahl Folgendes, um die Schrumpfung effektiv zu verringern:

- Kompatibilität mit Designanforderungen : Stellen Sie sicher, dass die Schrumpfeigenschaften des Materials mit den gewünschten Teilabmessungen und Toleranzen übereinstimmen.

- Kosten vs. Leistung : Das Gleichgewicht zwischen Materialkosten und Leistungsanforderungen kann sich auf die Wahl auswirken, insbesondere bei der Wahl zwischen unmodifizierten und gefüllten Polymeren.

- Umgebungsbedingungen : Berücksichtigen Sie, wie sich Umgebungsbedingungen während der Verwendung (Temperatur, Luftfeuchtigkeit) auf die Stabilität und Dimensionsintegrität des Materials auswirken.

Durch die Bewertung dieser Faktoren 4 können Hersteller fundierte Entscheidungen treffen, die die Produktqualität verbessern und die Fehlerquote senken.

Kristalline Polymere weisen höhere Schrumpfraten auf als amorphe.WAHR

Kristalline Polymere dehnen sich aufgrund geordneter Strukturen stärker aus und ziehen sich zusammen.

Der Zusatz von Füllstoffen erhöht die Schrumpfungsrate von Polymeren.FALSCH

Füllstoffe verringern die Schrumpfung, indem sie die Polymerkontraktion begrenzen.

Welche Rolle spielt das Formendesign bei der Reduzierung der Schrumpfung?

Das Formendesign ist von entscheidender Bedeutung für die Minimierung der Schrumpfung von Spritzgussteilen und beeinträchtigt deren Präzision und Integrität.

Das Formdesign beeinflusst die Schwindung durch Angussplatzierung, Temperaturkontrolle und Wandstärkenmanagement. Durch die Optimierung dieser Aspekte können Schwindungsfehler erheblich reduziert und so eine bessere Qualität und Maßhaltigkeit der Spritzgussteile gewährleistet werden.

Die Bedeutung der Gate-Platzierung

Die Platzierung des Angusses ist ein entscheidendes Element bei der Formkonstruktion, das sich direkt auf das Füllen und Abkühlen des Kunststoffmaterials auswirkt. Richtig positionierte Anschnitte sorgen für eine gleichmäßige Verteilung des geschmolzenen Kunststoffs im Formhohlraum und minimieren so die lokale Schrumpfung.

- Optimieren der Angussposition : Durch die strategische Platzierung der Anschnitte an Punkten, an denen das Material gleichmäßig fließen kann, wird das Risiko von Oberflächenvertiefungen und Dimensionsänderungen verringert.

- Erhöhen der Anschnittanzahl : Bei einigen Konstruktionen kann das Hinzufügen weiterer Anschnitte den Füllprozess verbessern, insbesondere bei größeren oder komplexeren Teilen.

Temperaturkontrollsysteme

Die Steuerung der Formtemperatur ist wichtig, um eine ungleichmäßige Abkühlung zu verhindern, die zu Schrumpfung und Verformung führen kann.

- Gleichmäßige Temperaturverteilung : Nutzen Sie Heizstäbe und Kühlkanäle, um eine konstante Temperatur in der gesamten Form aufrechtzuerhalten.

- Heiße Stellen vermeiden : Stellen Sie sicher, dass es keine Bereiche innerhalb der Form gibt, die deutlich heißer oder kälter sind als andere, da dies zu unterschiedlichem Schrumpfen führen kann.

Überlegungen zur Wandstärke

Die Wandstärke ist ein weiterer entscheidender Faktor bei der Kontrolle der Schrumpfung. Unebene oder zu dicke Wände können zu einer erhöhten Schrumpfung führen.

- Entwerfen gleichmäßiger Wände : Streben Sie eine gleichmäßige Wandstärke im gesamten Teil an, um unterschiedliche Schrumpfung und Verformung zu reduzieren.

- Einbeziehung von Verstärkungsrippen : Das Hinzufügen von Rippen kann dünnere Wände unterstützen und so die Wahrscheinlichkeit einer Schrumpfung verringern, ohne die strukturelle Integrität zu beeinträchtigen.

Wenn diese Elemente des Formdesigns sorgfältig durchdacht und umgesetzt werden, spielen sie eine entscheidende Rolle bei der Reduzierung der Schrumpfung. Durch die Fokussierung auf Anschnittplatzierung 5 , Temperaturkontrolle 6 und Wandstärke 7 können Hersteller präzisere und zuverlässigere Spritzgussteile herstellen.

Die Anschnittplatzierung beeinflusst die Schrumpfung beim Spritzgießen.WAHR

Durch die richtige Anschnittplatzierung wird ein gleichmäßiger Materialfluss gewährleistet und die Schrumpfung verringert.

Dickere Wände erhöhen die Schrumpfung der Formteile.WAHR

Unebene oder dicke Wände führen zu unterschiedlichem Schrumpfen und damit zu Defekten.

Wie können Prozessparameter angepasst werden, um Fehler zu minimieren?

Die Beherrschung der Prozessparameter ist entscheidend für die Reduzierung von Fehlern beim Spritzgießen und die Verbesserung der Produktqualität und -konsistenz.

Um Fehler zu minimieren, passen Sie den Einspritzdruck, die Temperatur und die Abkühlzeit entsprechend den Materialeigenschaften und dem Formdesign an. Diese Anpassungen gewährleisten eine gleichmäßige Füllung, eine ordnungsgemäße Verfestigung und eine verringerte Schrumpfung des Endprodukts.

Bedeutung von Einspritzdruck und Nachdruck

Die Anpassung des Einspritzdrucks ist von entscheidender Bedeutung, um sicherzustellen, dass das Kunststoffmaterial den Formhohlraum vollständig und gleichmäßig ausfüllt. Ein hoher Einspritzdruck hilft, den Widerstand zu überwinden, wenn der geschmolzene Kunststoff in komplexe Geometrien fließt. Übermäßiger Druck kann jedoch zu Gratbildungsproblemen 8 , daher ist es wichtig, ihn mit der Leistungsfähigkeit der Form in Einklang zu bringen.

Der Haltedruck ist ebenso wichtig, da er das Material in der Form hält, bis es zu erstarren beginnt. Durch eine Verlängerung der Haltezeit können Hersteller die Schrumpfung reduzieren, da das Material unter Druck gleichmäßig abkühlt.

| Parameter | Auswirkung auf die Schrumpfung |

|---|---|

| Einspritzdruck | Höherer Druck verringert die Schrumpfung |

| Druck halten | Behält beim Abkühlen seine Form |

Optimierung der Einspritztemperatur

Die Temperatur, mit der Kunststoff in die Form eingespritzt wird, beeinflusst dessen Viskosität. Eine zu hohe Einspritztemperatur kann zu einer übermäßigen Schrumpfung und einer Verschlechterung des Materials führen. Umgekehrt könnte eine niedrige Temperatur dazu führen, dass das Material nicht ausreichend fließt, was zu unvollständigen Teilen oder Defekten wie Hohlräumen führt.

Die Auswahl einer geeigneten Temperatur hängt von den spezifischen Materialeigenschaften 9 und den gewünschten Fließeigenschaften ab. Durch die richtige Temperaturkontrolle wird sichergestellt, dass das Material alle Formhohlräume effektiv füllt und mögliche Defekte minimiert werden.

Abkühlzeit steuern

Die Abkühlzeit ist ein kritischer Parameter, der sich auf Schrumpfung und Verzug auswirkt. Wenn der Kunststoff aus der Form ausgeworfen wird, bevor er ausreichend abgekühlt ist, kann er außerhalb der Form weiter schrumpfen, was zu Verformungen führt. Längere Abkühlzeiten ermöglichen eine gleichmäßige Erstarrung, können jedoch die Zykluseffizienz verringern.

Es ist wichtig, ein Gleichgewicht zwischen ausreichender Kühlung und Produktionsgeschwindigkeit zu finden. Anpassungen sollten auf der Teiledicke und der Materialart basieren, da diese Faktoren die Wärmeableitung beeinflussen.

Umfassender Ansatz zur Parameteranpassung

Ein ganzheitlicher Ansatz bedeutet, alle relevanten Parameter kontinuierlich zu überwachen und anzupassen. Durch den Einsatz fortschrittlicher Überwachungssysteme können Echtzeitdaten bereitgestellt werden, die proaktive Anpassungen 10 zur Aufrechterhaltung von Qualitätsstandards ermöglichen.

Durch die Kombination technologischer Lösungen mit Expertenwissen wird sichergestellt, dass Anpassungen präzise und effektiv sind und letztendlich Fehler an Spritzgussteilen minimiert werden.

Ein höherer Einspritzdruck verringert die Schrumpfung.WAHR

Höherer Druck sorgt für eine vollständige Formfüllung und reduziert die Materialschrumpfung.

Längere Abkühlzeiten erhöhen die Produktionsgeschwindigkeit.FALSCH

Längere Abkühlzeiten sorgen für eine gleichmäßige Erstarrung, verlangsamen jedoch die Produktion.

Abschluss

Durch die effektive Identifizierung und Behebung von Schrumpfungsfehlern können Hersteller qualitativ hochwertige Spritzgussteile gewährleisten. Die Umsetzung dieser Expertenstrategien erhöht nicht nur die Produktzuverlässigkeit, sondern optimiert auch die Produktionseffizienz. Ergreifen Sie jetzt Maßnahmen, um Ihre Prozesse zu verfeinern und bessere Ergebnisse zu erzielen.

-

Entdecken Sie, wie die Wahl des richtigen Materials Schrumpfungsfehler reduziert.: Die Schrumpfung geformter Kunststoffteile kann bei Verarbeitungs- und Umgebungstemperatur bis zu 20 Vol.-% betragen. ↩

-

Erkunden Sie Formenkonstruktionsstrategien zur Minimierung von Schrumpfungsproblemen. Zu den gängigen Techniken gehören das Hinzufügen von Entformungsschrägen, die Gestaltung gleichmäßiger Wandstärken und die Verwendung von Rippen für strukturelle Stabilität. ↩

-

Erfahren Sie, wie sich die Kunststoffeigenschaften auf ihre Schrumpfungsraten auswirken: Mit langen Glasfasern gefüllte Polymere schrumpfen entlang der Richtung, in der sich die Fasern ausrichten, weniger. Die Schrumpfung erfolgt in Fließrichtung im Vergleich zur … ↩

-

Entdecken Sie Methoden zur Bewertung von Materialien, um Fehler zu reduzieren.: Erfahren Sie mehr über Materialeigenschaften, um Teile quantitativ zu analysieren, bevor Sie ein thermoplastisches Harz auswählen · Vergleich von Spritzgussmaterialien · Der Standard … ↩

-

Entdecken Sie Strategien zur Anschnittplatzierung, um den Materialfluss zu verbessern und die Schrumpfung zu reduzieren.: Eine falsche Anschnittplatzierung führt zu Gussfehlern wie Spritzgussgraten, Schwachstellen, Brüchen, ungleichmäßiger Dicke usw. Bestimmung der … ↩

-

Erfahren Sie, wie eine gleichmäßige Temperaturverteilung Schrumpfung und Verformung verhindert: Die Standard-Wassertemperaturregler der CTM-W-Serie dienen zum Erhitzen von Formen bei gleichzeitiger Aufrechterhaltung einer konstanten Temperatur. ↩

-

Verstehen Sie, wie eine gleichmäßige Wandstärke die unterschiedliche Schrumpfung minimiert.: Diese Unterfüllung kann zu einer stärkeren Schrumpfung führen, was möglicherweise zum Einsinken und/oder Verziehen des Teils führt. Kühlrate. Abweichungen bei der gleichmäßigen Wandung beim Spritzgießen … ↩

-

Erfahren Sie mehr über die Auswirkungen des Einspritzdrucks auf Gratbildungsprobleme: Unzureichender Schließdruck Der Schließdruck, ein Maß für die Kraft, die erforderlich ist, um die Form während des Einspritzens geschlossen zu halten, hängt mit der Bildung von Graten zusammen. … ↩

-

Entdecken Sie, wie Materialeigenschaften optimale Einspritztemperaturen beeinflussen: Auswirkungen auf mechanische Eigenschaften (innere Spannung). Niedrige Formtemperaturen machen Schweißnähte sichtbar und verringern die Produktfestigkeit. Für kristalline … ↩

-

Entdecken Sie fortschrittliche Systeme für proaktive Parameteranpassungen: SmartMOLD ist eine cloudbasierte Softwareplattform speziell für die Kunststoffindustrie, die Echtzeitdaten bereitstellt, um Spritzgussinnovationen voranzutreiben. ↩