Haben Sie sich jemals über die Herstellung alltäglicher Plastikgegenstände Gedanken gemacht? Dies ist ein faszinierender Prozess namens Spritzgießen. Es verwandelt Rohstoffe in Gegenstände, die Menschen jeden Tag nutzen.

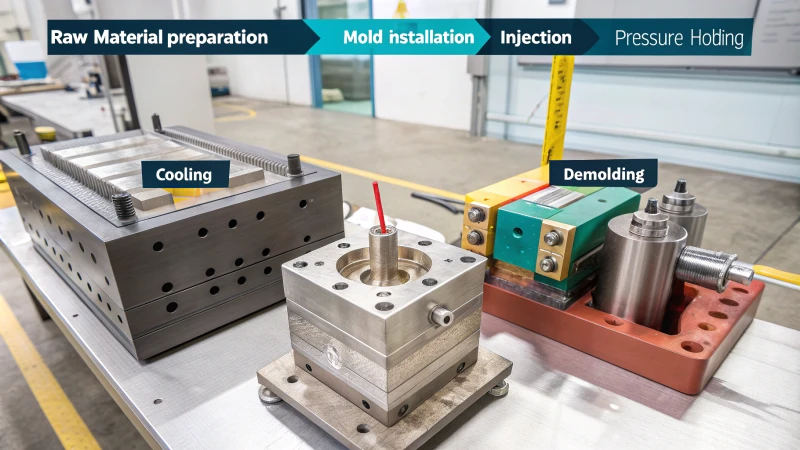

Der Spritzgussprozess beginnt mit der Vorbereitung der Rohstoffe. Als nächstes installieren die Arbeiter die Form und heizen sie vor. Anschließend wird das Material in die Form eingespritzt. Anschließend wird das Material durch Druck an Ort und Stelle gehalten. Kurz darauf kommt es zum Abkühlen und Erstarren. Abschließend wird das Stück aus der Form genommen. Jeder Schritt ist wichtig. Jeder Schritt hat großen Einfluss auf die Qualität der Kunststoffteile.

Ich denke an meine Zeit in der Fertigungswelt zurück und erinnere mich an den ersten Moment, als ich eine Spritzgießmaschine arbeiten sah. Die Präzision und Geschwindigkeit haben mich wirklich überrascht! An diesem Prozess sind mehr als nur Maschinen beteiligt. Dazu gehören Kreativität und handwerkliches Können. Jeder Schritt ist wichtig, von der Auswahl der richtigen Materialien bis hin zum Abkühlen und Entfernen der Form. Jeder Schritt ist wirklich wichtig für die Qualität. Ich habe herausgefunden, dass die Kenntnis dieser Schritte häufige Fehler vermeidet. Es verbessert auch das Produktdesign. Dieses Verständnis macht die gesamte Erfahrung lohnender.

Beim Spritzgießen werden Rohstoffe zu Produkten.WAHR

Diese Behauptung ist wahr, da beim Spritzgießen Kunststoffpellets durch einen bestimmten Prozess in verwendbare Gegenstände umgewandelt werden.

Die Kühlung ist der letzte Schritt im Spritzgussprozess.WAHR

Diese Behauptung ist wahr; Durch die Abkühlung verfestigt sich das eingespritzte Material vor dem Entformen.

- 1. Welche Materialien eignen sich am besten für den Spritzguss?

- 2. Wie wirkt sich das Formendesign auf die Produktqualität aus?

- 3. Was sind häufige Fehler beim Spritzgießen und wie kann ich sie vermeiden?

- 4. Wie kann ich den Spritzgussprozess effizienter gestalten?

- 5. Den Spritzgussprozess verstehen

- 6. Abschluss

Welche Materialien eignen sich am besten für den Spritzguss?

Als ich anfing, etwas über Spritzgießen zu lernen, war die Auswahl der richtigen Materialien verwirrend. Es gibt viele Optionen. Es ist wichtig zu verstehen, wie wichtig die Auswahl des richtigen Materials ist. Es kann den Erfolg meiner Projekte bestimmen. Lassen Sie uns dieses Thema gemeinsam erkunden!

Bei den Spritzgussmaterialien sind vor allem Polypropylen (PP), Polyethylen (PE), Polystyrol (PS) und Polycarbonat (PC) hervorzuheben. Diese Materialien haben spezifische Eigenschaften wie Haltbarkeit und Hitzebeständigkeit. Für eine gute Leistung ist die Auswahl des richtigen Materials wichtig. Die Produktionseffizienz hängt auch von der richtigen Auswahl ab.

Spritzgussmaterialien verstehen

Die Auswahl des richtigen Materials für den Spritzguss ist manchmal eine große Herausforderung. Am Anfang habe ich mir viele Optionen angesehen und versucht, die beste für mein Produkt zu finden. Das von Ihnen gewählte Material wirkt sich auf die Leistung Ihres Produkts aus. Es wirkt sich auch auf den gesamten Produktionsprozess aus.

Gängige Thermoplaste beim Spritzgießen

Von allen Materialien wähle ich regelmäßig Thermoplaste. Hier ist ein kurzer Überblick über einige beliebte Optionen:

| Material | Eigenschaften | Anwendungen |

|---|---|---|

| Polypropylen (PP) | Leicht, chemikalienbeständig | Verpackungen, Automobilteile |

| Polyethylen (PE) | Langlebig, flexibel, feuchtigkeitsbeständig | Spielzeug, Behälter |

| Polystyrol (PS) | Stabil, gute Isolierung | Einwegbesteck, Verpackung |

| Polycarbonat (PC) | Hohe Schlagfestigkeit, klar | Schutzbrillen, Elektronikgehäuse |

Bei der Materialauswahl zu berücksichtigende Faktoren

Bei der Materialauswahl berücksichtige ich mehrere wichtige Faktoren:

- Mechanische Eigenschaften : Dazu gehören Festigkeit, Flexibilität und Schlagfestigkeit. Unterschiedliche Anwendungen erfordern unterschiedliche mechanische Eigenschaften. Ich habe einmal an einem Projekt für Unterhaltungselektronik gearbeitet, das starke Materialien benötigte.

- Thermische Eigenschaften : Hitzebeständigkeit ist für Produkte, die hohen Temperaturen ausgesetzt sind, von entscheidender Bedeutung. Ich finde Nylon sehr zuverlässig, weil es Hitze gut verträgt.

- Chemikalienbeständigkeit : Für Produkte, die aggressiven Chemikalien ausgesetzt sind, ist ein Material mit guter Chemikalienbeständigkeit erforderlich. Aufgrund seiner hohen Haltbarkeit wähle ich häufig Polypropylen.

Leistungsmerkmale von Thermoplasten

Leistungsattribute leiten meine endgültigen Entscheidungen:

- Haltbarkeit : Polycarbonat wird von mir für Produkte verwendet, die eine hohe Haltbarkeit erfordern. Es ist perfekt für langlebige Artikel.

- Hitzebeständigkeit : Nylon und PPS haben sich bei Projekten mit hoher Hitze sehr bewährt.

- Kosteneffizienz : Obwohl Polycarbonat teuer ist, bietet Polypropylen eine gute Kombination aus Kosten und Funktionalität.

Spezialanwendungen von Spritzgussmaterialien

Für spezielle Anwendungen werden manchmal fortschrittliche Materialien benötigt:

- Nylon : Aufgrund seiner Festigkeit und Flexibilität eignet es sich ideal für Autoteile und Konsumgüter.

- ABS (Acrylnitril-Butadien-Styrol) : Dieses Material ist stark und schlagfest. Es eignet sich für Elektronikgehäuse und LEGO-Steine.

- PVC (Polyvinylchlorid) : Seine Haltbarkeit ist hervorragend für Baumaterialien.

Fazit zur Materialauswahl

Abschließend lässt sich sagen, dass die Auswahl des richtigen Materials ein klares Verständnis der Leistungsanforderungen erfordert. Materialdatenbanken 1 oder Branchenregeln an Jedes Projekt ist etwas Besonderes. Das richtige Material ist entscheidend, um Ihre Vision zum Leben zu erwecken.

Polypropylen wird üblicherweise beim Formen von Automobilteilen verwendet.WAHR

Das geringe Gewicht und die chemische Beständigkeit von Polypropylen machen es ideal für Automobilanwendungen im Spritzgussverfahren.

Nylon ist für Hochtemperaturanwendungen ungeeignet.FALSCH

Nylon verfügt tatsächlich über eine ausgezeichnete thermische Stabilität, wodurch es für Hochtemperaturanwendungen beim Spritzgießen geeignet ist.

Wie wirkt sich das Formendesign auf die Produktqualität aus?

Haben Sie jemals darüber nachgedacht, wie so etwas wie Formenbau ein Produkt ruinieren könnte? Lassen Sie uns die Welt des Spritzgießens erkunden. Diese Technologie hat großen Einfluss auf die Produktqualität. Es ist entscheidend.

Das Formendesign hat großen Einfluss auf die Produktqualität. Es beeinflusst Maßhaltigkeit, Oberflächenbeschaffenheit und Fehlerraten bei Spritzgussartikeln. Die richtige Ausführung im Designprozess ist entscheidend. Hersteller verbessern Haltbarkeit und Funktionalität. Mängel nehmen ab. Das Formendesign ist für die Qualität von grundlegender Bedeutung.

Überblick über den Spritzgussprozess

Meine Reise ins Produktdesign erinnert mich oft an die erstaunliche Kraft des Spritzgusses. Diese Methode verwandelt Rohplastik in schöne, nützliche Produkte, die wir täglich verwenden. Bei dem Verfahren wird Kunststoffgranulat erhitzt und geschmolzen und dann unter hohem Druck in einen geschlossenen Formhohlraum eingespritzt. Nach dem Abkühlen nimmt das Produkt die Form der Form an. Es ist wie Magie!

Wichtige Schritte im Formenbau, die sich auf die Qualität auswirken

-

Rohstoffauswahl

Das Abenteuer beginnt mit der Auswahl des richtigen Kunststoffs. Ich erinnere mich an das erste Mal, als ich Materialien auswählte; es fühlte sich wirklich überwältigend an. Kunststoffe wie Polypropylen (PP) 2 und Polycarbonat (PC) 3 weisen einzigartige Eigenschaften auf. Die Wahl beeinflusst Leistung, Festigkeit und Hitzebeständigkeit. Es ist wirklich wichtig. -

Forminstallation und Vorwärmen

Die ordnungsgemäße Installation der Form ist äußerst wichtig. Es ist, als würde man die Bühne für eine Aufführung bereiten. Durch das Vorheizen bleibt die Form auf einer konstanten Temperatur. Dies erleichtert das Fließen des geschmolzenen Kunststoffs und reduziert die Spannung. Ein perfektes Finish ist sehr wichtig. -

Kontrolle des Einspritzprozesses

Bei der Einspritzung kommt es auf jedes Detail an. Druck und Geschwindigkeit sind entscheidend. Sie entscheiden, ob sich der Formhohlraum vollständig füllt oder ob Defekte auftreten. Einmal habe ich diese Parameter ignoriert, was zu einer schlechten Charge führte. Dadurch habe ich gelernt, wie wichtig es ist, optimale Bedingungen aufrechtzuerhalten. Es war eine bedeutende Lektion. -

Druckhaltephase

In dieser Phase geht es darum, den Druck aufrechtzuerhalten, um Schrumpfungsstellen beim Abkühlen zu vermeiden. Wenn es nicht richtig eingestellt ist, können Ungenauigkeiten das Produkt ruinieren. Vertrauen Sie mir, es ist sehr wichtig, sich Zeit zu nehmen, um dies richtig zu machen! -

Abkühlung und Erstarrung

Die Abkühlzeit ist ein weiterer entscheidender Schritt. Ich hatte Probleme, als ich mich beeilte und verzogene Teile bekam. Das Timing ist entscheidend; Es findet das Gleichgewicht für eine gleichmäßige Verfestigung und vermeidet gleichzeitig Probleme beim Entformen. Beeilen Sie sich in dieser Phase niemals. -

Entformungstechniken

Schließlich ist das Entformen ein Schritt, der Ihr Produkt ruinieren oder retten kann. Die richtige Technik vermeidet Schäden; Manchmal ist für den polierten Look, den jeder anstrebt, ein Beschneiden oder eine Oberflächenveredelung erforderlich.

Einfluss des Formendesigns auf die Produktqualität

Das Formendesign beeinflusst mehr als nur das Aussehen; es beeinflusst direkt wichtige Qualitätsfaktoren:

| Faktor | Bedeutung |

|---|---|

| Maßgenauigkeit | Stellt sicher, dass die Teile beim Zusammenbau richtig zusammenpassen |

| Oberflächenbeschaffenheit | Beeinflusst Ästhetik und Kundenzufriedenheit |

| Stärke | Bestimmt Haltbarkeit und Funktionalität |

| Fehlerrate | Niedrigere Fehlerraten bedeuten eine höhere Gesamtqualität |

Abschluss

Zusammenfassend lässt sich sagen, dass jeder Schritt von der Auswahl der Rohstoffe bis zur Entformung entscheidend für die Auswirkung des Formendesigns auf die Produktqualität ist. Jeder Teil muss harmonisch zusammenarbeiten; Das Verständnis dieser Elemente war in meiner Designkarriere äußerst wertvoll.

Das Formdesign hat direkten Einfluss auf die Festigkeit und Haltbarkeit des Produkts.WAHR

Das Design der Form beeinflusst, wie gut das Endprodukt Belastungen standhält, und wirkt sich auf seine Gesamtfestigkeit und Langlebigkeit aus.

Eine unsachgemäße Kühlung kann zu einer übermäßigen Produktverformung führen.WAHR

Die Abkühlzeit ist entscheidend; Eine unzureichende Kühlung kann dazu führen, dass sich das Produkt verformt, was seine Qualität und Verwendbarkeit beeinträchtigt.

Was sind häufige Fehler beim Spritzgießen und wie kann ich sie vermeiden?

Ich arbeite als Produktdesigner. Es ist sehr wichtig, den Spritzgussprozess zu verstehen. Meine Erfahrung zeigt dies aus erster Hand. Herausforderungen sind allgegenwärtig und das Wissen um diese Mängel verändert alles. Es trägt wirklich zur Verbesserung der Produktionsqualität bei.

Zu den häufigsten Fehlern beim Spritzgießen gehören Fließlinien, Einfallstellen, kurze Einspritzungen und Verzug. Jeder Fehler ist auf spezifische Probleme während der Produktion zurückzuführen, kann jedoch durch sorgfältiges Design und Prozesskontrolle gemindert werden. Wenn Sie diese Herausforderungen verstehen, können Sie Ihre Produktionsqualität erheblich verbessern.

Übersicht über häufige Fehler beim Spritzgießen

Spritzgießen ist ein faszinierender Prozess. Wenn jedoch Probleme auftauchen, kann es einschüchternd wirken. Ich erinnere mich, als ich zum ersten Mal Fließlinien auf einem Prototyp sah, in den ich viel Mühe gesteckt habe. Diese Muster schienen ein persönlicher Rückschlag zu sein, dennoch gaben sie mir wichtige Lektionen über den Prozess. In diesem Leitfaden möchte ich einige häufige Fehler vorstellen, die mir aufgefallen sind, und wie ich sie verhindern kann. Auf diese Weise müssen Sie möglicherweise nicht wie ich auf die harte Tour lernen.

Beim Spritzgießen können mehrere Mängel auftreten, die die Produktqualität beeinträchtigen. Das Verständnis dieser Probleme ist für die Verbesserung von Herstellungsprozessen von entscheidender Bedeutung. Zu den häufigsten Mängeln gehören Fließlinien, Einfallstellen, kurze Schüsse und Verwerfungen. Lassen Sie uns diese Mängel aufschlüsseln und untersuchen, wie sie vermieden werden können.

1. Flusslinien

Fließlinien erscheinen als Streifen auf der Oberfläche von Formteilen, die häufig durch Schwankungen der Schmelzfließgeschwindigkeit oder -temperatur verursacht werden. Diese können die ästhetische Qualität des Produkts beeinträchtigen.

Präventionstipps:

- Sorgen Sie während des Einspritzvorgangs für konstante Schmelzetemperaturen und Durchflussraten.

- Optimieren Sie das Design der Form, um einen gleichmäßigeren Kunststofffluss zu ermöglichen.

Weitere Informationen finden Sie unter Techniken zur Reduzierung von Strömungslinien 4 .

2. Einfallstellen

Einfallstellen sind Vertiefungen, die auf der Oberfläche eines Formteils auftreten, typischerweise dort, wo dickere Materialabschnitte langsamer abkühlen.

Präventionstipps:

- Verwenden Sie geeignete Kühlkanäle, um eine gleichmäßige Kühlung im gesamten Werkzeug sicherzustellen.

- Reduzieren Sie die Dicke des geformten Abschnitts oder ändern Sie das Formdesign, um das Material gleichmäßig zu verteilen.

Erfahren Sie mehr über die Vermeidung von Einfallstellen, indem Sie Lösungen für Einfallstellen 5 .

Wichtige Schritte im Spritzgussprozess

Um diese Fehler wirksam zu verhindern, ist das Verständnis des Spritzgussprozesses von entscheidender Bedeutung. Hier ist ein kurzer Überblick über die wichtigsten Schritte:

| Schritt | Beschreibung |

|---|---|

| Rohstoffvorbereitung | Kunststoffmaterialien auswählen und trocknen, um Blasen zu vermeiden. |

| Forminstallation | Richtiges Installieren und Vorwärmen der Form für gleichmäßige Ergebnisse. |

| Injektionsprozess | Kontrollieren von Parametern wie Druck und Geschwindigkeit, um eine vollständige Füllung sicherzustellen. |

| Druckhaltung | Aufrechterhaltung des Drucks, um die Materialschrumpfung während des Abkühlens auszugleichen. |

| Abkühlung und Erstarrung | Sorgen Sie für eine ausreichende Abkühlzeit, um Spannungen und Verformungen zu vermeiden. |

| Entformen | Produkte vorsichtig auswerfen, um Schäden zu vermeiden. |

3. Kurze Aufnahmen

Zu kurzen Schüssen kommt es, wenn sich die Form nicht vollständig füllt und Teile des Produkts ungeformt bleiben.

Präventionstipps:

- Erhöhen Sie den Einspritzdruck, um eine vollständige Füllung der Form sicherzustellen.

- Stellen Sie sicher, dass das Material ausreichend erhitzt ist, um einen ordnungsgemäßen Fluss zu erreichen.

Weitere Einblicke finden Sie in den Strategien zur Verhinderung von Kurzschüssen 6 .

4. Verziehen

Unter Verzug versteht man eine Verformung des Formteils aufgrund ungleichmäßiger Abkühlung oder Spannungen im Material.

Präventionstipps:

- Sorgen Sie für eine gleichmäßige Kühlung im gesamten Werkzeug und nutzen Sie geeignete Kühlkanäle.

- Entwerfen Sie Teile mit gleichmäßiger Wandstärke, um interne Spannungen zu minimieren.

Entdecken Sie detaillierte Techniken zur Verhinderung von Verwerfungen in unserem Leitfaden zu Verwerfungslösungen 7 .

Durch das Teilen meiner Erfahrungen hoffe ich, dass Sie einigen dieser Herausforderungen aus dem Weg gehen und bei Ihrer Spritzgussarbeit erfolgreich sein können!

Fließlinien werden durch inkonsistente Schmelzetemperaturen verursacht.WAHR

Inkonsistente Schmelzetemperaturen führen zu Fließschwankungen, was zu sichtbaren Streifen, sogenannten Fließlinien, auf den Formteilen führt.

Durch die Verwendung dickerer Formkonstruktionen kann ein Verzug verhindert werden.FALSCH

Die Verwendung dickerer Formkonstruktionen kann tatsächlich das Risiko von Verformungen aufgrund ungleichmäßiger Kühlung und innerer Spannungen erhöhen.

Wie kann ich den Spritzgussprozess effizienter gestalten?

Die Verbesserung des Spritzgussprozesses ist entscheidend für die Steigerung der Produktionseffizienz. Dies trägt auch wirklich dazu bei, qualitativ hochwertige Produkte herzustellen. Einige Strategien haben für mich wirklich gut funktioniert. Ich werde sie mit Ihnen teilen.

Um den Spritzgussprozess zu verbessern, achten Sie besonders auf die Formgestaltung. Kontrollieren Sie Prozessparameter effektiv. Nutzen Sie nach Möglichkeit Automatisierung. Die regelmäßige Wartung der Ausrüstung ist sehr wichtig. Die Wartung der Ausrüstung ist wirklich entscheidend.

Den Spritzgussprozess verstehen

Um wirklich zu verstehen, wie der Spritzgussprozess verbessert werden kann, musste ich mich eingehend mit seinen Hauptbestandteilen befassen. Jeder Schritt ist entscheidend für die Herstellung hochwertiger Kunststoffteile. Das Verständnis dieser Details zeigte mir, wo ich große Effizienzgewinne erzielen konnte.

Überblick über den Spritzgussprozess

Spritzgießen ist wie ein perfektes Orchester. Alle Teile müssen harmonisch zusammenarbeiten, um ein großartiges Endprodukt zu produzieren. Mit dieser komplexen Herstellungsmethode entstehen auf effiziente Weise Kunststoffobjekte. Es beginnt mit dem Schmelzen von Kunststoff und endet mit einem abgekühlten Produkt in Form einer Form. Hier sind die wichtigsten Schritte, die ich gelernt habe:

| Schritt | Beschreibung |

|---|---|

| Rohstoffvorbereitung | Auswahl des richtigen Kunststoffmaterials basierend auf Produktanforderungen wie Festigkeit und Hitzebeständigkeit. Die richtige Trocknung ist entscheidend, um Mängel zu vermeiden. |

| Forminstallation und Vorwärmen | Wenn Sie sicherstellen, dass die Form korrekt installiert und vorgeheizt ist, können Sie eine bessere Füllung erzielen und innere Spannungen im Endprodukt reduzieren. |

| Injektionsprozess | Dabei handelt es sich um den Kernschritt, bei dem geschmolzener Kunststoff unter hohem Druck in die Form eingespritzt wird, wodurch die Produktqualität durch Parameter wie Geschwindigkeit und Druck beeinflusst wird. |

| Druckhaltestufe | Das Aufrechterhalten des Drucks nach dem Einspritzen trägt dazu bei, Schrumpfungsspuren zu vermeiden, die das Aussehen und die Genauigkeit des Endprodukts erheblich beeinträchtigen können. |

| Abkühlung und Erstarrung | Eine effektive Kühlung ist von entscheidender Bedeutung. Durch die Verwendung von Kühlkanälen wird sichergestellt, dass das Produkt korrekt aushärtet, ohne dass es zu Spannungen oder Schwierigkeiten beim Entformen kommt. |

| Entformen | Richtige Auswurfmethoden verhindern Schäden am Endprodukt und sorgen für einen reibungslosen Produktionsablauf. |

Wichtige Optimierungsstrategien

-

Optimierung der Rohstoffnutzung : Ich wähle hochwertige Materialien, die den Produktanforderungen entsprechen. Die Verwendung von recyceltem Schrott hat meine Kosten wirklich gesenkt. Dieser Ansatz hat das Spiel verändert.

-

Formdesign verbessern : Fortschrittliche Formdesigns haben für mich die Strömungs- und Kühleffizienz erheblich verbessert. Ein gutes Formendesign verkürzt die Zykluszeiten; Jeder möchte kürzere Zyklen.

-

Prozessparameter steuern : Das Anpassen von Dingen wie Einspritzgeschwindigkeit und -druck hat die Produktqualität verbessert und die Zykluszeiten bei meiner Arbeit verkürzt. Eine regelmäßige Kontrolle ist sehr wichtig.

-

Regelmäßige Wartung : Regelmäßige Wartung sorgt dafür, dass die Maschinen reibungslos laufen und verhindert unerwartete Ausfälle, die die Produktionspläne stören.

-

Nutzen Sie Automatisierung und Robotik : Die Automatisierung hat meine Prozesse rationalisiert, die manuelle Arbeit reduziert und gleichzeitig die Präzision bei Aufgaben wie Be- und Entladen erhöht.

-

Schulung des Personals : Eine kontinuierliche Schulung der Bediener ist sehr wichtig; Wenn mein Team Best Practices kennt, können wir Maschinen besser bedienen und Probleme erkennen, bevor sie sich ausbreiten.

Effizienzgewinne messen

Um zu messen, wie gut meine Optimierungen funktionieren, konzentriere ich mich auf wichtige Leistungsindikatoren (KPIs) wie:

- Zykluszeiten verkürzen

- Reduzierung der Ausschussraten

- Verbesserung der Produktqualitätsmessungen (Fehler pro Million Möglichkeiten)

- Materialkosten sparen

Weitere Informationen zu bestimmten Techniken, die mir bei der Verbesserung der Spritzgusseffizienz geholfen haben, finden Sie unter „ Erweiterte Formtechniken“ 8 .

Fazit und laufende Bewertung

Optimierung ist eine endlose Reise; Durch die regelmäßige Überprüfung der Abläufe und die Bitte um Team-Feedback werden neue Verbesserungsbereiche hervorgehoben. Während sich der Spritzgussbereich weiterentwickelt, ist es für den Erfolg entscheidend, über die neuesten Fortschritte und Praktiken auf dem Laufenden zu bleiben.

Durch die richtige Formgestaltung können die Zykluszeiten beim Spritzgießen verkürzt werden.WAHR

Investitionen in fortschrittliche Formenkonstruktionen verbessern den Durchfluss und die Kühlung, was zu kürzeren Zykluszeiten und einer verbesserten Effizienz im Spritzgussprozess führt.

Die Automatisierung im Spritzguss eliminiert alle Produktionsfehler.FALSCH

Während die Automatisierung die Präzision verbessert und die manuelle Arbeit reduziert, garantiert sie nicht die Beseitigung aller Produktionsfehler aufgrund möglicher Systemstörungen oder Materialprobleme.

Abschluss

In diesem Artikel werden die wesentlichen Schritte im Spritzgussprozess beschrieben und die Bedeutung jedes einzelnen Schritts für die Herstellung hochwertiger Kunststoffprodukte hervorgehoben.

-

Erfahren Sie mehr über fortschrittliche Materialien, die in speziellen Spritzgussanwendungen verwendet werden, um anspruchsvolle Anforderungen zu erfüllen. ↩

-

Wenn Sie auf diesen Link klicken, erhalten Sie tiefere Einblicke in Spritzgusstechniken, die die Produktqualität verbessern und für Ihre Projekte von Vorteil sein können. ↩

-

Dieser Link bietet wissenschaftliche Ressourcen zu Formenbauprinzipien, die Ihr Verständnis und Ihre Praktiken in der Fertigung verbessern können. ↩

-

Über diesen Link erhalten Sie umfassende Einblicke in häufige Spritzgussfehler und wirksame Präventionsstrategien zur Verbesserung Ihrer Herstellungsprozesse. ↩

-

Durch die Erkundung dieser Ressource vertiefen Sie Ihr Verständnis von Einfallstellen und bieten praktische Lösungen für Ihre Spritzgussprojekte. ↩

-

Erfahren Sie in diesem informativen Artikel Strategien zur Vermeidung von Kurzschüssen und stellen Sie sicher, dass Ihre Formen während der Produktion vollständig gefüllt sind. ↩

-

Dieser Leitfaden bietet wertvolle Techniken zur Verhinderung von Verformungen und stellt sicher, dass Ihre Formteile ihre beabsichtigte Form und Qualität behalten. ↩

-

Dieser Link bietet wichtige Strategien zur Verbesserung von Spritzgussprozessen und hilft Ihnen, die Produktivität zu steigern und gleichzeitig die Qualität aufrechtzuerhalten. ↩